GXD-5S型水平岩心钻机动力头的设计与分析

黄晓林 ,耿晓西 ,吴金生

(1.中国地质科学院探矿工艺研究所,成都 611734;2.四川金地探矿机械有限公司,四川广汉 618300)

0 引言

川藏铁路建设的前期需要对拟建设的铁路沿线进行大量地质勘察工作以查明地质条件,但拟建设的铁道线路多处于川藏高原深山峡谷,地理位置及地层情况比较特殊,长大隧道数量较多,采用从山顶、山坡布勘察孔,隧道顶部钻孔深度大,取心勘察效果差,多数区域钻探设备搬迁运输困难。因此,高原山区的铁路、公路等重大工程建设的地质勘察孔设计为超长水平或近水平倾斜孔,可以减少勘察孔数量,避免密集布浅孔,可以减小对环境的破坏,实现高效快速钻探,达到精准查明工程地质条件的目的。

为适应此类国内重大工程建设工程地质勘察的需求,中国地质科学院探矿工艺研究与中铁二院工程集团有限责任公司联合研发了一款GXD-5S型千米级水平岩心钻机,该钻机主要用于工程地质勘察及固体矿藏取心钻探工程,特别是铁路、高速公路地质勘察的超长水平孔钻探取心作业,适用金刚石绳索取心、普通金刚石回转取心等多种钻探工艺。GXD-5S型钻机的动力头适用于采用基于绳索水平钻探的勘察技术,在铁路、公路等重大工程的隧道工程勘察中能很好地实现沿隧道轴心千米级水平取心,高效获得目标地层岩心,取得连续水平地层整合接触信息。

1 动力头总体方案设计

1.1 动力头的设计要求

动力头是桅杆式钻机的核心部件,其主要功能是通过钻杆给孔内钻具、钻头提供足够的转矩和转速,使孔底钻头能连续破碎岩石和延伸钻孔深度,其结构和性能必须满足多种钻进工艺的要求[1],特别是需要具备处理孔内复杂工况的能力。对动力头的设计要求主要包括:

(1)动力头的转速和转矩应满足多种钻进工艺的需求。由于钻进过程中所需的转速和转矩是根据所用钻头直径、所钻岩层的性质以及钻进方法的规程要求而变化的,因此,要求动力头提供的转速和转矩是实时可调的,而且调节的范围应与所用的钻进工艺相适应。

(2)动力头应具有反向旋转的功能,以满足卸扣、处理钻孔事故和其他辅助工作的需求。

(3)动力头主轴应为中空结构且其通孔直径应能通过多种钻进工艺相配套的钻杆,以适应从动力头前后装、卸钻杆的需求。

(4)动力头的回转运动应平稳,各零部件结构安全可靠,其振动、噪声、发热均应满足7级传动机械设计要求,且具有长寿命。

1.2 动力头设计方案

通过对绳索取心长钻孔工艺方案的调研发现,钻孔深度≥1500 m 时,需要采用多级钻孔的结构,钻孔孔径可设定为122 mm、96 mm、76 mm 等口径且逐级变小,设计孔深越深开孔口径越大。

绳索取心工艺要求76~122 mm 不同孔径的转速为300~800 r/min,口径越小需要转速越高,以满足钻头切削刃线速度的要求,因此,取动力头最高输出转速为860 r/min。76 mm 口径正常钻进转矩一般需要≥400 N·m,设定可靠性系数为3,则动力头的额定扭矩应≥1200 N·m,预留处理钻进事故需要的转矩≥4800 N·m(事故处理系数取4),因此取动力头最大输出扭矩为5600 N·m。

同时,根据千米级绳索水平取心钻孔工艺要求,经过计算并与国内外同类钻机性能参数做优化比较,确定GXD-5S型千米级水平岩心钻机的主要技术参数见表1。设计其动力头时以输出转速20~860 r/min、最大输出转矩5600 N·m 作为主参数开展各传动副的设计计算。

表1 GXD-5S型钻机的主要技术性能参数Table 1 Main technical performance parameters of GXD-5S drilling rig

根据动力头的设计要求和输出转速、扭矩范围,GXD-5S型钻机动力头的总体方案设计为以两级机械变速箱结构为主体,采用柱塞液控变量马达驱动的两级机械变速箱,液压控制马达排量与变速箱机械换挡相结合,实现20~860 r/mim 输出转速范围内多挡位无级变速。动力头主轴(输出轴)采用大通径中空结构,钻杆柱能从其中通过,以实现快速起下钻;主轴后端设置钻杆卡盘,卡盘设计为往复液压缸楔形夹紧卡瓦结构,卡瓦动作灵活,夹持钻杆牢固可靠,液压缸设置高压油实时补偿系统,在卡瓦和钻杆磨损的情况下能补偿夹紧。

1.3 动力头驱动马达与传动方案

以NQ(76 mm)绳索取心快速钻进时钻机所能输出的最高转速860 r/min和扭矩1200 N·m 为基础,兼顾钻机处理复杂孔内事故时所需的大扭矩,在国内外岩心钻机常用液压马达类型中进行选型,选择46~160 mL/r排量可调的LY-A6V变量柱塞马达,该马达带有次级液力控制器,通过控制其先导油口X的压力可以无级调节马达的排量,可实现转速宽幅输入的调节[2]。

LY-A6V变量柱塞马达46~160 mL/r排量变化对应的扭矩常数为7.33~25.44 N·m/MPa,最大排量时扭矩常数为25.44 N·m/MPa。在钻机液压系统设定的额定压力为28 MPa时,当马达最大排量160 mL/r 状态下,其最大输出扭矩为712 N·m。在相同流量的情况下,马达输出转速与其排量并非成线性关系,当排量≤121 mL/r时,马达最大输出转速限定为3500 r/min且输出扭矩≤538.7 N·m;另外,马达油道的大小限制了输入流量,所以当最大输入流量下马达排量>121 mL/r时,其最大输出转速将<3500 r/min,最大排量160 mL/r 状态时,最高输出转速只有2650 r/min。

GXD-5S型钻机动力头初选传动比i=4,不考虑传动损失,则主轴最高输出转速为875 r/min,动力头输出扭矩可达到1220 N·m,能满足常用口径的绳索取心千米级深度钻进的要求和上述动力头技术参数的要求。为了提升钻机大口径取心钻进的能力,增加钻进工艺适应性和保证处理孔内复杂事故的能力,增加一级变速挡位,扩大传动比(i2=8.8),使动力头具有两挡可换传动比。考虑钻机液压系统能力和传动效率,通过计算得大传动比挡位动力头可输出最高转速为398 r/min,额定输出扭矩可以达到2700 N·m,最大输出扭矩5600 N·m(马达最大排量,低速状态)。

动力头的传动方案为设计为LY-A6V 变量柱塞马达输入功率经过具有换挡功能的两级减速箱减速后从主轴输出,详细传动路线为:一挡,马达—输入轴—换挡轮—Z3—Z4—中间轴—Z5—Z6—主轴;二挡,马达—输入轴—换挡轮—Z1—Z2—中间轴—Z5—Z6—主轴,如图1所示。

图1 动力头传动方案示意图Fig.1 Schematic diagram of power head transmission scheme

2 动力头结构设计

2.1 机械变速结构设计

动力头机械变速采用两级传动,第一级传动设计成具有两种传动比的变速箱结构,第二级传动设计成一对高强度直齿轮副减速箱结构[3,4],液压卡盘安装在二级传动输出轴的顶端,如图2所示。

图2 GXD-5S型钻机动力头机械结构图Fig.2 Mechanical structure of GXD-5S drill power head

第一级传动的变速换挡结构采用结构工艺成熟的滑动齿轮花键拨叉变速结构形式,输入轴两端各设置一个大小不同的主动齿轮,两个主动齿轮分别通过两组薄壁深沟球轴承安装在输入轴上,轴中间采用花键结构形式安装一组拨叉挡位齿轮花键套;中间轴通过轴承支撑安装在变速箱箱体上,从动大齿轮和从动小齿轮固定安装在中间轴;变速箱箱体通过螺钉安装在下一级减速箱箱体上,中间轴与减速箱的轴齿轮通过花键联接。在挡位齿轮花键套设计一组拨叉,通过拨叉转动使齿轮花键套上下滑移,选择与大主动齿轮或小主动齿轮内啮合,将扭矩和转速通过从动小齿轮或从动大齿轮传递给中间轴,从而传递给第二级传动。

第二级传动设计成简洁的一级齿轮减速结构,齿轮轴通过深沟球轴承安装在减速箱箱体中,主轴(输出轴)通过两组大载荷圆锥滚子轴承安装在箱体上,主轴大齿轮以中间分布形式通过键固定在主轴上。该级传递扭矩较大,采用高强度硬齿面结构齿轮。为了使传动平稳、改善齿轮受力情况、减小噪音,该级传动可设计为斜齿轮传动。

2.2 液压卡盘的设计

在钻孔施工中卡盘直接与钻杆接触,把动力头所输出的转速和扭矩传递给钻杆,卡盘的夹紧作用克服它们之间相对旋转运动和轴向相对滑动两种运动趋势。

在钻孔施工中若卡盘与钻杆发生轴向相对滑动非常危险,很可能造成钻孔事故。因此,液压卡盘采用图2所示的楔面传力夹紧机构,液压卡盘提供一定的(预)夹紧力,夹紧的钻杆若有向下滑动的趋势时,楔面夹紧机构将会自动补偿径向夹紧力夹住钻杆,减小因液压系统意外供压不足或泄压造成钻杆向下滑动的几率。

液压卡盘的芯轴采用中空结构,能够通过≥114 mm直径的钻杆,卡盘芯轴下端通过螺钉与动力头主轴连接,卡盘芯轴中部设置一组环状往复液压缸,往复液压缸上端通过深沟球轴承和推力球轴承与楔面卡瓦导向套连接,多个楔面式卡瓦均匀分布在卡盘芯轴上端的卡槽中,卡瓦导向套内设置的楔面与卡瓦紧密贴合。环状往复液压缸在液压油的作用下往复运动,当高压油进入上腔时夹紧液压缸向上运动,推动卡瓦导向套向上运动,因卡瓦轴向自由度被限制,此时卡瓦径向向内运动收缩夹紧钻杆,夹紧力的大小与液压油压力大小正相关,调节上腔压力控制夹紧力大小,设定一个限定阀值,避免夹紧力过大把钻杆夹变形;环形往复液压缸下腔充液压油时夹紧液压缸向下运动,在环形卡瓦弹簧的作用下卡瓦径向向外运动,松开钻杆。

3 动力头关键零件的有限元分析校核

钻机的设计采用三维虚拟样机技术能很大程度地提升设计效率,完成三维样机的设计后,使用CAE技术能快速对所设计的零部件进行仿真分析,分析结果清晰直观,可以与传统的机械设计校核公式所得结论相互印证。

首先采用SolidWorks软件对GXD-5S型钻机动力头进行设计与建模,形成三维虚拟样机,如图3所示。然后采用CAE 技术在SolidWorks软件的Simulation环境中模拟动力头工作的极端工况进行分析校核,如处理可能遇到的钻头泥包、卡钻、烧钻等事故时动力头的受力情况进行安全分析。根据动力头整体结构的特点,主要针对传递扭矩较大、受力情况复杂的二级传动的关键零部件进行分析,如啮合齿轮副、主轴和减速箱箱体的有限元分析。

图3 GXD-5S型钻机动力头三维虚拟样机Fig.3 3D virtual prototype of GXD-5S drill power head

3.1 动力头二级减速箱齿轮副分析校核

3.1.1 仿真分析

使用SolidWorks软件对二级传动减速箱的大扭低速齿轮副进行三维建模,按齿轮传动特征进行装配,然后进入其集成的有限元分析模块Simulation环境中进行齿轮啮合传动接触应力的分析。

该级减速传动齿轮副设计为硬齿面传动,材料选用20Cr Mn Ti,表面采取硬化处理,参考国标GB/T 3480.1—2019规范中常用材料性能表读取材料特性数值,通过相应计算得此条件下齿轮表面的接触疲劳许用应力为1450 MPa,在Simulation分析的材料选项中填入传动齿轮的材料参数。模拟齿轮啮合传动工作工况特点给齿轮添加约束,加载扭矩,划分合适的网格,进行分析运算,分析结果见图4所示。该级减速传动齿轮副等效应力分布结果显示,最大应力为769 MPa,出现在中间啮合的接触面处,等效应力分布显示该处的应变也是最大的,但在安全范围内,结果显示最小安全系数为1.89≥1[5]。

图4 主轴齿轮啮合有限元分析结果Fig.4 Finite element analysis results of spindle gear meshing

3.1.2 采用经典公式校核

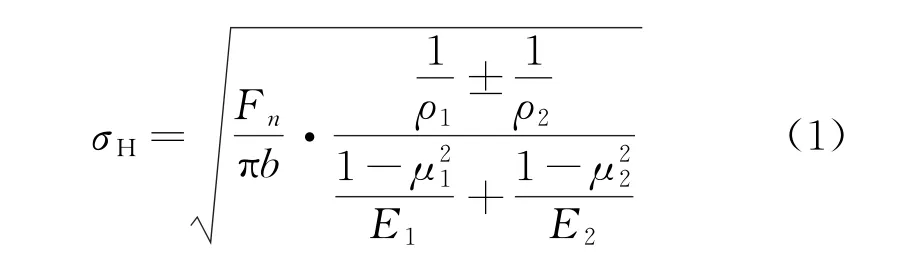

齿轮啮合弹性力学Hertz公式:

式中:σH为接触应力,MPa;μ1、μ2分别为大小齿轮泊松比,取值μ1=μ2=0.3;E1、E2分别为大小齿轮弹性模量,取值E1=E2=2.06×105MPa;综合曲率半径按节圆处两齿廓的曲率半径计算

其中,i为齿数比,d1位小齿轮分度圆直径,α为压力角,α=20°。F n为齿轮啮合法向力

其中,T1为小齿轮处扭矩,取值1400 N·m。

引入载荷系数K,取值1.1,代入相关数据计算可得σH=766.46 MPa,该数值小于安全系数为1时计算的接触疲劳许用应力1450 MPa,校核通过。

Solid Works软件自带的有限元分析模块Simulation仿真结果与经典计算公式校核结果的数值非常接近,且Solid Works软件的有限元分析结果直观明晰,在设计过程中可快速借鉴该功能分析结果进行设计调整与优化[6-9]。

3.2 动力头主轴分析校核

在SolidWorks软件中完成主轴三维建模,无缝导入有限元分析模块Simulation环境中进行快速静态算例分析,主轴选用40Cr材料进行调质处理,其抗拉强度1000 MPa,弯曲疲劳极限485 MPa,屈服点785 MPa。模拟主轴工作工况给主轴添加约束,加载齿轮传动径向力、矩扭和起钻轴向拉力,划分合适网格,进行分析运算,分析结果见图5所示。

图5 主轴有限元分析结果Fig.5 Finite element analysis results of spindle

主轴应力分布结果显示最大应力为142 MPa,集中在键槽底部边缘,小于主轴的失效屈服值且安全系数大于5.5,与传统计算公式所得弯曲应力校核、安全系数校核结果一致,校核通过。最大变形位移为0.046 mm,出现在键槽顶部边缘,可以忽略,与传统计算公式所得扭转刚度、弯曲刚度校核结果一致,校核通过。

3.3 动力头箱体分析校核

动力头减速箱箱体结构复杂,目前没有有效的快速校核公式,采用SolidWorks软件有限元分析模块Simulation对其仿真分析,建立三维模型,简化焊接部位,减速箱箱体材料采用Q345,其抗拉强度510 MPa,屈服强度352 MPa。模拟减速箱体工作工况给箱体添加约束,箱体主要受钻孔所需的给进与起拔力作用,最大起拔力216 k N,在箱体轴承固定端面加载该力,划分网格,进行分析运算,分析结果见图6所示。等效应力分布结果显示,最大应力为315 MPa,集中在箱体底板上面板的加强筋上端,区域面积较小,在许用安全范围内。等效变形位移图显示在最大受力情况下变形最大位移为0.7 mm,出现在上面板远离底板端,是相对于固定底板发生的变形,在允许范围内。

图6 动力头箱体有限元分析结果Fig.6 Finite element analysis results of power head box

4 结语

(1)GXD-5S型钻机的动力头采用液控变量柱塞马达和机械换挡调速相结合的方式,很好地兼顾了高转速输出实现快速钻进和具有较强的事故处理能力这两项功能。

(2)动力头传动方案成熟,变速箱与减速箱相结合,在变量马达的排量控制的介入下变扭调速灵活,齿轮传动可靠。

(3)液压卡盘采用楔面传力夹紧机构,向下具有自锁功能,具有夹紧液压压力补偿功能,工作可靠。

(4)动力头结构设计采用三维虚拟样机技术,在SolidWorks软件环境中快速对零部件细化设计并进行有限元分析校核,实时发现设计错误及时改进优化,有效缩短设计周期,确保结构安全有效。

(5)国内外岩心钻机的动力头结构形式多样,建议今后的动力头设计可借鉴各自优点充分利用电液技术简化动力头结构,优选动力头设计方案。采用三维虚拟样机技术快速设计建模,通过CAE 技术进行仿真分析,建议进行热场分析和拓扑优化,避免动力头发热升温过高和结构过冗余厚大。