XD50DB地质岩心钻机管柱处理系统的研制

臧臣坤 ,孙军盈 ,高明帅 ,宋志亮 ,黄江涛 ,杨雨濛 ,高杉

(1.中国地质装备集团有限公司,北京 100016;2.中地装(北京)科学技术研究院有限公司,北京 100120)

0 引言

随着我国经济的高速发展,对金属矿产的需求逐年增加,深孔岩心钻探工程项目也逐年增多,取心工作时间大幅度提升。同时,随着我国综合实力的不断提升,探索地球深部奥秘等各类科学钻探孔也不断增多,均为深孔取心钻进。整个钻井过程中,有30%以上的时间耗费在起下钻等管柱处理作业上,尤其是深孔钻进过程中更为突出,其起下钻作业更加频繁,管柱处理占用了大量的钻井辅助时间[1]。为此,我国在2018年启动了“5000米智能地质钻探技术装备研发及应用示范”项目,其中一项重要的指标就是孔口作业自动化,提高作业效率,降低劳动强度,改善作业环境[2]。

1 管柱处理系统发展现状

国外在管柱处理系统方面的研究起步较早,最先是在海洋钻井平台上使用,种类齐全,应用较成熟,随后逐步被应用于陆地钻机上。其中NOV 公司的管柱作业系统已形成了产品系列化、模块化,可以为不同种类的陆地或海洋钻机提供服务。该公司生产的管柱输送装置可以实现操作的自动化和控制的智能化,成为石油行业很多企业的标杆。进入21世纪后,美国Boart Longyear公司、瑞典Atlas Copco公司(现:安百拓公司)也陆续完成岩心钻机的自动化和智能化升级,送钻精度大幅提升,钻杆操作一键完成,大大提高了取心效率和质量,降低了工作强度[3,4]。

目前,国内一些石油设备生产厂家已经在尝试研制自动化管柱作业装置,如宝鸡石油、三一集团、四川宏华集团等,均在进行管柱处理系统设备生产,有部分产品已投入生产使用,还有部分产品仍在研发试验阶段。在地质岩心钻探领域,中国地质装备集团有限公司在中浅孔全液压钻机上研制了一种自动加杆装置,实现了单根作业自动化;在深孔岩心钻机上,尚无可用的管柱处理系统[5,6]。

2 XD50DB地质岩心钻机管柱处理系统

2.1 顶驱系统

顶驱系统是自动化管柱处理系统的核心装置,所有自动化装置均需与顶驱系统配合使用,完成整个作业流程[7]。

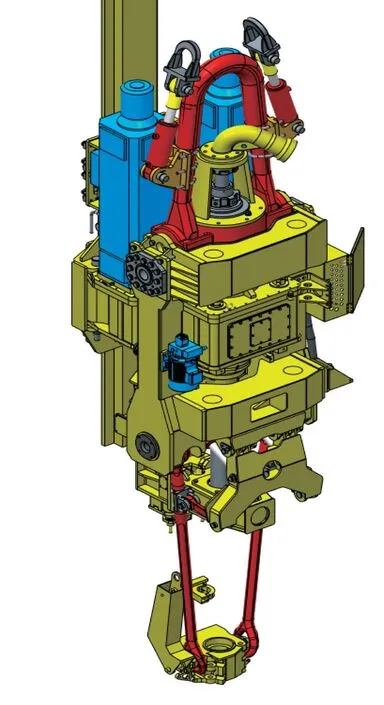

XD50DB钻机的顶驱系统主要由2台132 kW的交流变频电机通过变速箱驱动顶驱主轴回转,实现钻进功能。变速箱采用液压换挡,高速挡可实现0~600 r/min无级调速,扭矩可达到9300 N·m,满足金刚石绳索取心钻进工艺需求;低速挡转速可达到0~200 r/min 无级调速,额定扭矩可达到28500 N·m,可满足牙轮全面钻进等工艺,适用于多种钻进工艺。顶驱三维示意见图1。

图1 电传动顶驱三维效果图Fig.1 3D schematic diagram of electric top drive

顶驱系统设计有管柱处理系统,包括吊环摆臂装置、背钳系统、吊卡装置等,均由液压驱动,可实现吊环前后摆动与浮动,背钳的升降与夹紧松开,吊卡的开合、夹紧、松开以及翻转等功能。进行管柱作业时,通过吊环的前摆和吊卡的翻转,实现顶驱从猫道上抓取钻杆;通过吊环的后摆和吊卡的翻转,实现钻具竖直到钻孔中心;通过背钳的上升下降及背钳的夹紧松开,配合顶驱主轴的回转,实现钻杆与顶驱主轴的上卸扣[8]。

2.2 自动井架工

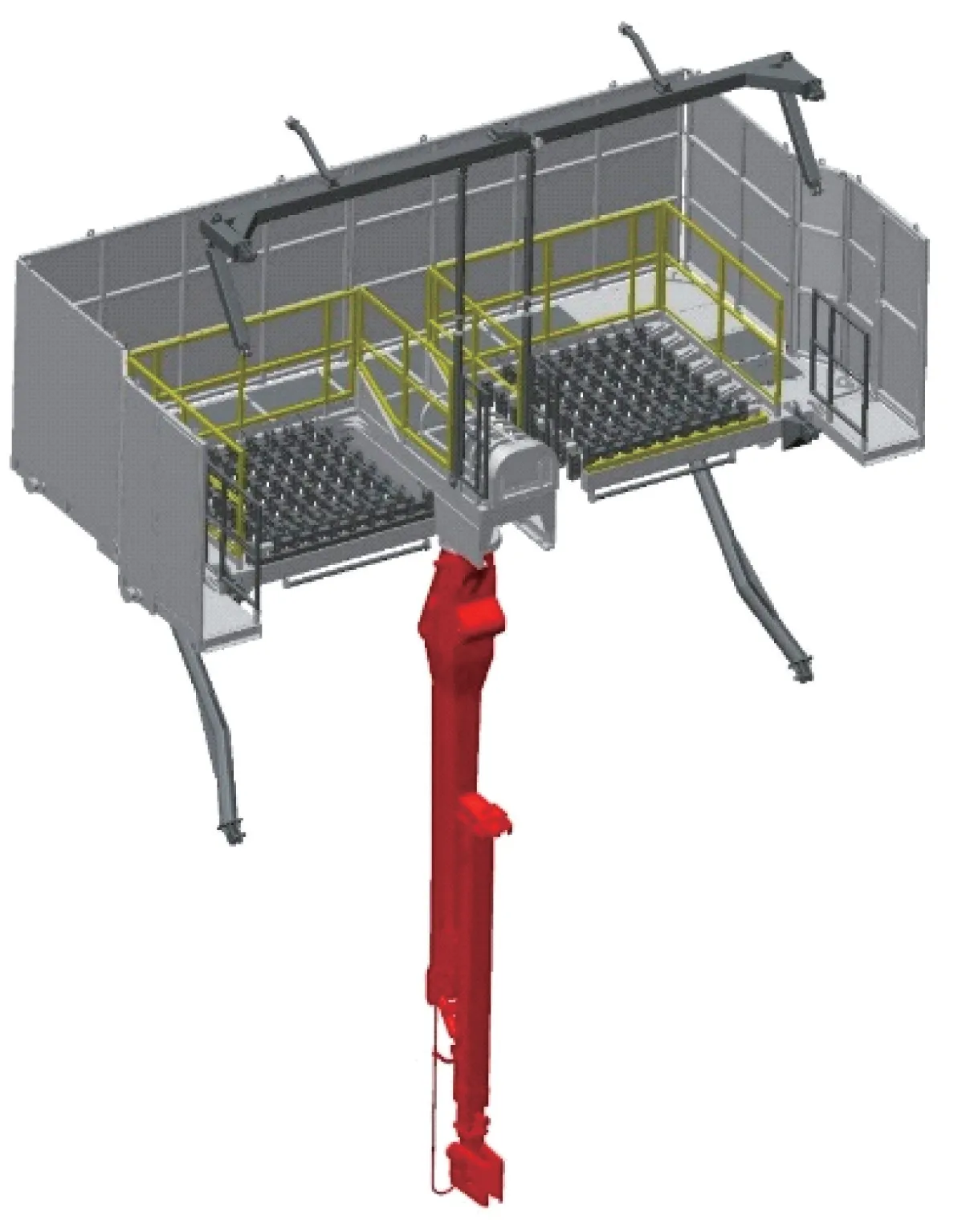

自动井架工的主要功能是替代二层台上的井架工人,将钻杆立根从顶驱吊卡内移至立根盒,或者将立根盒内的钻柱送至顶驱吊卡内,实现二层台的自动化作业。

自动井架工主要由二层台装置、机械手部件、传感检测系统以及摄像头组件等组成。二层台装置主要由二层台本体和指梁锁组成。指梁锁按设定的宽度布置在指梁对应位置上,每个立根对应一个指梁锁,并在其上安装有传感器,进行精确定位和控制。指梁锁的开合通过气缸实现。

机械手部件主要功能是在指定位置夹住立根并根据指令送往指定位置,该部件主要由回转机构、手臂平移机构、夹爪、环持爪、角度倾斜机构、大臂移动机构、小臂伸缩机构等组成,均由液压马达或液压缸驱动[9]。自动井架工三维示意见图2。

图2 自动井架工三维示意图Fig.2 3Dschematic diagram of automatic derrickman

传感检测系统主要由编码器、传感器等装置组成,主要对机构运行的位置、角度进行实时检测与控制,保证机械手到达的位置准确无误,防止冲撞二层台等部件。通过自动井架工系统上布置的多个360°旋转式摄像头,司钻人员在司钻房内可清晰地看到二层台指梁锁、立根、机械手部件的状态及动作,提高了设备的安全性和可靠性,降低了人工劳动强度,改善了人工作业环境,提高作业效率,降低作业周期。

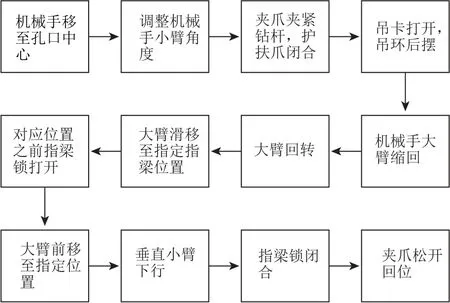

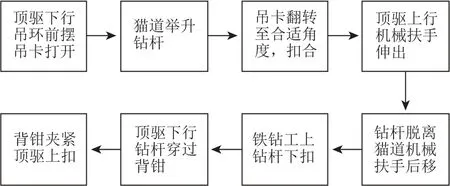

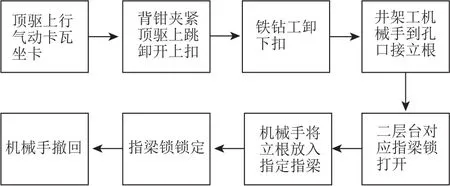

自动井架工系统与顶驱吊卡、孔口气动卡瓦、铁钻工配合工作,完成提放立根操作。卸立根时自动井架工作业流程如图3所示,接立根流程与卸立根作业流程基本相反。通过程序设定和编码器反馈,可以实现井架工内部流程的一键操作。

图3 自动井架工卸立根作业流程图Fig.3 Flow chart of dismantling stand pipe by automatic derrickman

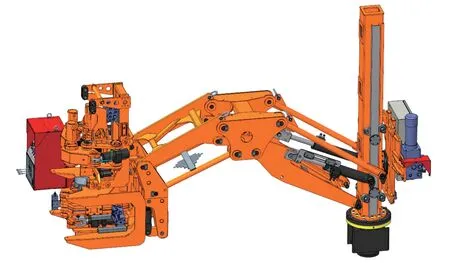

2.3 铁钻工

铁钻工与传统动力钳的功能相似,完成钻探过程中钻杆、钻铤的拧卸和上扣作业。与传统动力钳相比,铁钻工具有可夹持范围广、在一定范围内更换钻具时不需要更换牙板等优点,适用范围广,可以同时替代动力钳和猫头。此外,由于铁钻工运行轨迹固定,更适合于远程控制[10,11]。

XD50DB铁钻工由立柱、平行运移机构、背钳、卸扣钳、旋扣钳、传感系统等部件组成。其中,背钳负责夹持下部钻杆接头,主钳负责卸开上部钻杆第一扣或拧紧最后一扣,主备钳均采用剪刀型结构,减小铁钻工形体;旋扣器负责上下钻杆扣之间的旋进或旋出。铁钻工的各执行部件均安装了编码器和相关的传感器,通过对关键位置及压力等参数的监测、判断,实现上卸扣的一键作业。铁钻工具备司钻房和本体两种操作模式,仅需一人操作铁钻工即可满足钻井作业上卸钻杆的自动化操作,其三维示意图见图4。

图4 铁钻工三维示意图Fig.4 Schematic diagram of iron roughneck

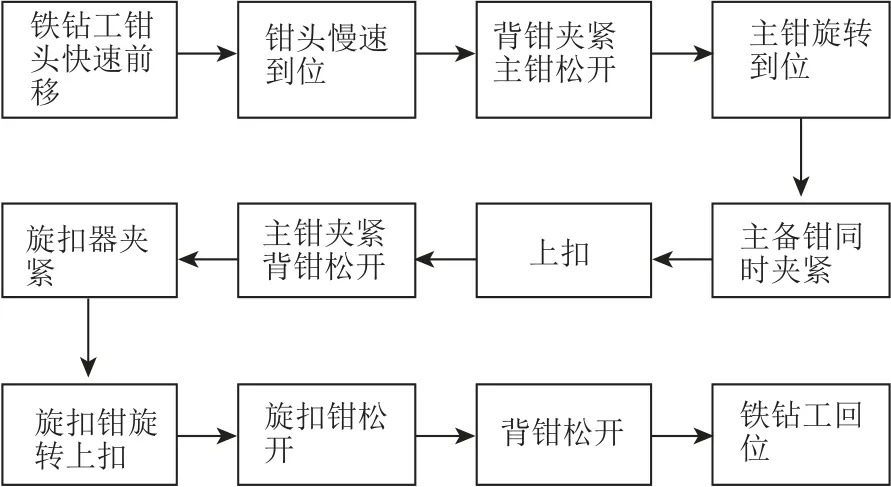

铁钻工系统与顶驱吊卡、孔口卡瓦配合工作,完成接立根或单根的上扣/卸扣作业。铁钻工上扣作业流程如图5所示,卸扣作业流程基本相反。通过程序设定和编码器反馈,可以实现铁钻工内部流程的一键操作。

图5 铁钻工作业流程图Fig.5 Work flow chart of Iron roughneck

2.4 机械扶手

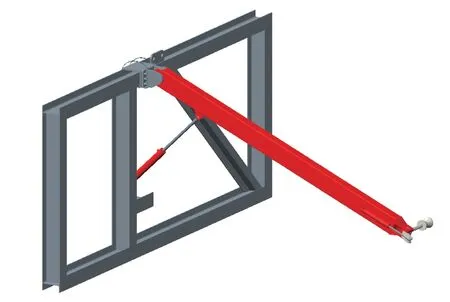

机械扶手的主要功能是实现钻杆脱离猫道后,通过扶手将钻杆扶至孔口中心,或者将孔口中心的钻杆扶至猫道上,防止钻杆随意乱摆造成事故。机械扶手由大臂液压缸、大臂、V 轮液压缸、V 轮组成,单侧安装在井架后背梁上,让开导轨。机械扶手有大臂抬起缩回、V 轮折叠竖直两个动作,其三维示意图见图6。

图6 机械扶手三维示意图Fig.6 3D schematic diagram of mechanical handrail

2.5 动力猫道

动力猫道机是上钻杆或者甩钻杆时,将钻杆自动从钻杆盒送至井口平台或将钻杆从作业平台移至钻杆盒的自动化动力装置。主要由底座、滑臂、滑车、压管装置、挑管装置、翻管装置等组成,所有动作均由液压马达钢丝绳或液压缸驱动,运行平稳。XD50DB铁钻工大臂上设计有3个钻杆槽,可同时甩三根钻杆,提高甩钻效率,节约辅助时间[12]。其三维示意见图7。

图7 自动猫道机三维示意图Fig.7 3Dschematic diagram of automatic catwalk machine

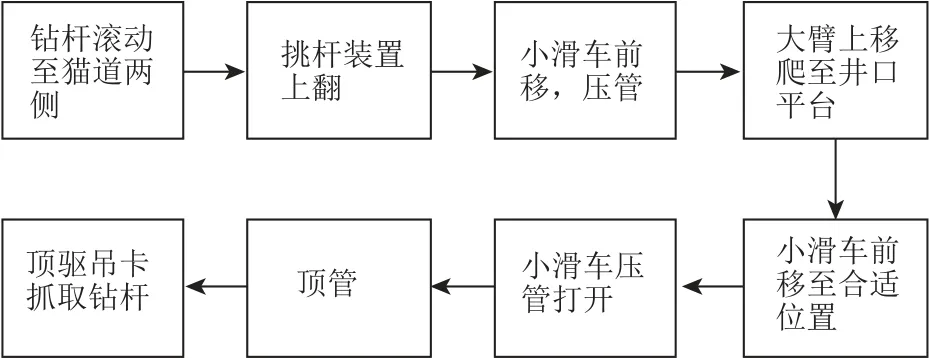

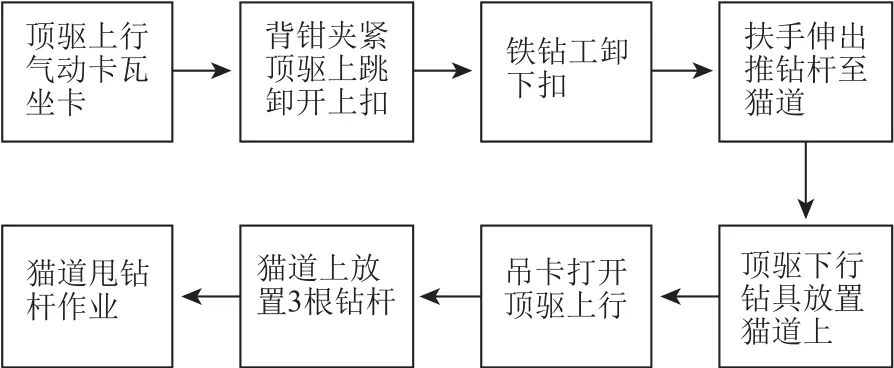

猫道机上钻杆作业流程如图8所示。猫道机上关键部位均安装有编码器和传感器,通过程序设定和编码器反馈,可以实现自动猫道机内部流程的一键操作。

图8 猫道机作业流程图Fig.8 Catwalk machine operation flow chart

2.6 液压站

XD50DB钻机管柱处理系统共设有两个液压站,一个放置在钻井平台上,主要为顶驱上管柱处理装置、铁钻工、机械扶手、自动井架工装置提供液压动力;另一个放置在猫道附近,为猫道提供液压动力,同时兼顾为井架起升提供液压动力。液压动力站如图9所示。

图9 综合液压站(上)和猫道液压站(下)Fig.9 Integrated hydraulic station(above)and catwalk machine hydraulic station(below)

2.7 控制系统

XD50DB管柱处理系统通过采用PLC技术、总线通讯技术及电气化系统控制技术,可做到数据反馈唯一并精准控制。通过profibus-DP现场总线控制技术,对各部件的主要参数进行采集、传输、反馈和显示,并与程序相关联,可以设定互锁、危险状况自动停止运行等保护功能,保证设备的稳定运行及人员安全。

司钻房内配置有主、副两个司钻座椅,主司钻座椅主要控制主绞车、顶驱、孔口卡瓦等装置,副司钻座椅主要控制铁钻工、井架工、动力猫道、机械扶手等装置。每个座椅上均配备有两个工控机,一个显示钻进工艺参数、设备运行参数并可进行参数调整,另外一个为视频监控,见图10。两台工控机互为冗余,当其中一台发生故障时,可切换至另外一台进行应急控制。主副司钻参数及监控显示互通,确保主副司钻均可实时了解设备的运行状态,更好地配合操作。通过主副司钻的配合,实现管柱自动化作业流程[13]。

图10 双司钻座椅Fig.10 Double driller's seat

3 管柱处理系统作业流程

XD50DB钻机管柱处理系统可以分为管柱输送系统和管柱排放系统两部分[14]。

3.1 加接钻杆作业流程

管柱输送系统是将管柱由地面移送到钻台上,或将管柱从平台移送至地面,通过与顶驱吊卡、孔口卡瓦、铁钻工的配合,实现钻杆的加钻杆作业或甩单根作业,其流程如图11、图12所示。

图11 接钻具作业流程Fig.11 Operation flow of adding drilling tools

图12 甩钻具作业流程Fig.12 Operation flow of laying down drilling tools

3.2 提放立根作业流程

管柱排放系统是通过顶驱吊卡、孔口卡瓦、铁钻工配合工作,将立根排放到立根盒内或将立根从立根盒内移至顶驱吊卡内,完成立根的提下钻作业。提立根作业流程如图13所示,下放立根作业流程与提立根作业流程基本相反。

图13 提立根作业流程Fig.13 Drill stand lifting process

4 厂内及野外试验

5000 m 自动化岩心钻机管柱处理系统在中地装张家口探矿机械厂内对顶驱、铁钻工、井架工、猫道机、机械扶手等自动化装置进行了单独调试和整体联调,对各执行部件及电控系统进行了全方位测试,各部件运行平稳,无冲击、异响、发热等现象,通过双司钻的配合操作,实现了钻杆和立根接卸的自动化作业。

随后,该套设备在河北保定博野地热施工现场进行生产实验,验证了管柱输送系统和管柱排放系统的自动化程度。该系统在减轻劳动强度、保证人员安全、提高作业效率方面效果显著,受到了现场施工人员的一致欢迎。生产试验现场如图14所示。

图14 野外生产试验Fig.14 Field production test

在厂内及野外试验过程中,也发现了一些需要改进的问题。

(1)为保证设备运行时位置准确,防止各部件之间发生碰撞事故,需要在设备上安装多重编码器和传感器,关键位置还需要人工进一步确认。由于顶驱吊卡上存在泥浆污染及安装位置受限等原因,在吊卡本体进行扣合、载荷、倾斜角度等电信号直接检测方式存在传输困难,导致吊卡夹持钻具并不是每次都能成功,影响作业效率,需要进一步提升编码器和传感器的可靠性,提升设备运行的可靠性和安全性。

(2)目前本系统仅实现了管柱系统基本的自动化作业,但钻杆螺纹涂抹润滑脂以及拆卸护帽等工作仍需人工手动实现,使得管柱输送、排放等作业过程仍无法实现全流程自动化。同时,针对地质岩心钻探中特殊的绳索取心工艺,仍没有实现自动化取心,自动化程度有待进一步提升。

(3)针对地质管柱钻杆壁薄、接头小等特点,需要进一步完善孔口导向装置、吊卡夹持装置等,提升地质钻杆作业效率和安全性。

(4)进一步优化空间防碰撞系统的物体识别和工况识别,细化人员安全区域,在保证设备及人员安全的情况下,进一步提升作业效率。

(5)管柱处理系统以液压驱动为主,存在现场漏油、管线布局混乱等问题。如采用电驱动技术,可通过电机驱动,实现更加精准控制,同时可以节能减排,降低工作噪声[15]。

5 结语

本文介绍了国家十三五重点研发计划中子课题“5000米地质岩心钻机关键技术与装备研制”研发的井口管柱自动化作业系统组成部件结构及其特点,由工艺流程可见,自动化程度较高,可基本实现井口管柱作业无人化,降低工人劳动强度,提高作业效率。与其他课题研制的智能控制系统、地层智能识别系统、自动纠偏系统等相配合,为全井场无人化操作提供技术支撑。该项目的实施对于国内深孔岩心钻机的机械化、自动化、智能化的发展具有重要意义,具有良好的社会效益和广阔的市场前景。