西宁市城东区湟水河附近区域基坑施工难点分析及应对措施

闫永康

(北京昌水建筑有限公司,北京 102200)

1 区域工程地质及水文地质概述

青海省西宁市城东区临近湟水河附近区域绝对高程为2214.52~2215.63 m,地貌单元隶属于湟水河南岸Ⅰ级阶地。地层自上而下依次分布为:杂填土、非湿陷性黄土状土、卵石、强风化泥岩、中风化泥岩、微风化泥岩。

场区地下水类型为第四系松散层孔隙潜水,主要含水层为卵石层,地下水初见水位埋深2.7~3.3 m,标高2211.9~2212.6 m,稳定水位埋深2.7~3.2 m;第三系泥岩强风化属相对隔水层,由于泥岩层中具有水平及近竖向裂隙,充填有片状石膏、芒硝岩脉,分布呈层状、脉状、囊状,地下水易沿层间、成岩裂隙下渗,并随着风化裂隙减小和埋深增大逐渐变为隔水层。地下水补给来源为大气降水和临近高阶地水文地质单元含水层、上游湟水河河水侧向补给,地下水流向总趋势由南西向北东补给湟水河,年水位变化为0.5~1.0 m。

本区域地层结构较为简单,地下水位埋藏较浅,卵石层与泥岩层相交接,泥岩层中有水平和竖向裂隙,泥岩层中夹有石膏和芒硝,地下水沿裂隙下渗,随着裂隙减小和埋深增大,泥岩层逐渐变为隔水层。

2 该区域工程实例及问题分析

该区域从2011年至2019年包含有深基坑开挖的项目共3个,3个项目基坑均已施工完毕,其基本情况、出现问题及原因如下。

2.1 项目1

2.1.1 项目基本情况

项目1的施工时间为2011~2013年,基坑开挖深度为14.4 m。

原设计支护及止水结构为上部2 m 摘帽采用砖砌挡墙支护,下部采用桩锚结构进行支护,其中2~8 m 采用咬合桩进行止水。后变更为上部2 m采用摘帽挡墙支护,2~8 m 采用小口径钢管桩结合锚索进行支护,钢管桩外侧布设高压旋喷桩止水帷幕(三重管高压旋喷)+无收缩双液注浆(WSS注浆)进行止水,止水帷幕及双液注浆深度同钢管桩,钢管桩桩顶以下3.6 m 至基坑底在钢管桩内侧设置直径0.8 m 的混凝土灌注桩结合锚索进行支护。

基坑开挖至8 m 左右发现坑壁泥岩中有水平裂隙,裂隙中出现渗水,渗水量逐渐增大,且坑底局部也从裂隙中有水冒出,基坑外围再加一圈双液注浆孔,深度至基坑底以下3 m。

2.1.2 施工中的困难及问题

①冲击钻成桩比较困难,施工完的咬合桩止水效果较差;②高压旋喷注浆止水帷幕止水效果达不到预期;③止水帷幕未施工到基坑底面以下,8 m 以下泥岩层中裂隙渗水;④增加一圈双液注浆孔后坑壁仍有水渗出;⑤基坑周边地面下沉,周围有多个建筑物出现沉降裂缝;⑥桩间喷射混凝土面层大面积脱落。

2.1.3 原因分析

①卵石层中含有大漂石导致咬合桩施工进度缓慢,成桩困难;②卵石层中遇到大漂石影响高压旋喷切割直径,泥岩层中高压旋喷达不到设计直径,泥岩层跟卵石层交接处止水帷幕的整体性不好;③原勘察报告未提及泥岩裂隙,将强风化泥岩层判定为隔水层,勘察结论与现场实际不符;④双液注浆时泥岩层中的微小裂隙得不到封堵,单一双液注浆对该地层堵漏止水效果不佳;⑤长期渗水导致卵石层中细颗粒物流失,泥岩层中石膏及芒硝溶蚀导致泥岩层层间裂隙增大;⑥混凝土面层后方泥岩溶蚀导致面层后土体出现空洞,加之冬季支护结构面层结冰春季开始融化。

2.2 项目2

2.2.1 项目基本情况

项目2的施工时间为2015~2016年,基坑开挖深度7 m。

基坑支护及止水结构设计为上部2 m 采用砖砌挡墙进行支护,下部采用0.8 m 桩径桩锚结构进行支护,桩距1.4 m,护坡桩嵌固段长度3.5 m,护坡桩外围距离桩中心0.9 m 采用高压旋喷桩形成一道止水帷幕,三重管高压旋喷桩设计直径1.0 m,间距0.7 m,咬合宽度0.3 m,旋喷桩外围距桩心0.7 m 布设WSS注浆孔,注浆孔间距1.3 m,旋喷桩及双液注浆深度同桩长。

开挖前基坑西侧8层砖混结构建筑物临近基坑侧所有独立基础采用钻孔灌注无收缩双液浆进行加固。

2.2.2 施工中的困难及问题

①旋挖钻机成孔时卵石层易塌孔;②基坑开挖后坑壁局部锚索孔有水渗出,坑壁卵石层与泥岩层交界处局部有水渗出;③基坑西侧建筑物外墙出现沉降裂缝。

2.2.3 原因分析

①护筒埋设深度不足;②卵石层中遇到大漂石影响高压旋喷切割直径,泥岩层中高压旋喷达不到设计直径,泥岩层跟卵石层交接处止水帷幕的整体性不好;③抽水排水时间过长,致使泥岩层中石膏及芒硝溶蚀导致泥岩层层间裂隙增大,造成建筑物基底靠近基坑侧出现沉降,使上部结构外墙出现沉降裂缝。

2.3 项目3

2.3.1 项目基本情况

项目3的施工时间为2018~2019年,基坑开挖深度11.5 m。

选用咬合桩结合锚索进行支护及止水,护坡桩设计桩径1.0 m,桩间距1.5 m,桩长15 m,相邻护坡桩中间布设素混凝土桩,桩径1.0 m,桩距1.5 m,桩长15 m,确保咬合宽度≥0.2 m,桩身混凝土强度护坡桩采用C25,素混凝土桩采用C20。

基坑西侧距基坑约2 m 位置有一东西走向长度约53 m 的6层砖结构宿舍楼,基础埋深1.8 m,为独立砖基础,本次基坑设计未考虑对其进行加固。

2.3.2 施工中的问题及原因分析

其原因主要是:①咬合桩施工前未进行导墙施工,桩位误差偏大,局部咬合度不够,对咬合结合处未采取适当的补强措施;②长期渗水导致卵石层中细颗粒物流失,泥岩层中石膏及芒硝溶蚀导致泥岩层层间裂隙增大;③砖结构建筑物自身抵抗变形能力较差并且未对建筑基础底面以下的卵石层进行加固处理。

3 处理措施及效果

根据总结前3个项目的经验,在2019年项目的基坑设计时采用了比较有针对性的应对措施。本项目基坑开挖深度最深处为12.2 m,基坑上部1.5 m摘帽做挡墙,下部采用桩锚支护。止水采用咬合桩结构+WSS注浆法联合止水。护坡桩桩径1.0 m,桩中心距1.5 m,桩身混凝土强度C25,止水桩为素混凝土桩,桩径1.0 m,桩距1.5 m,与支护桩咬合搭接厚度≥0.2 m,止水桩桩长与护坡桩相同,嵌固段深度3.5 m(且进入中风化泥岩层深度≥1.5 m),桩身混凝土采用C20缓凝混凝土。WSS工法无收缩浆液为水泥–水玻璃双液浆液即A 液和C液的混合物,A液为稀释后的水玻璃,C液由水泥、添加剂和水组成,添加剂主要是调节浆液的可灌性和混合液的凝结时间。

3.1 导槽施工

为了提高钻孔咬合桩孔口的定位精度和就位效率,在桩顶上部施作钢筋砼导墙是钻孔咬合桩施工前必须的首要条件。导槽宽度1.2 m,高度1.5 m,保证其坐落于原状土层。导墙断面形式采用钢筋砼倒“L”型断面,导墙混凝土强度等级为C20[9]。

墙壁轴线放样必须准确,误差≤0.01 m,导墙壁施工平直,内墙墙面平整度偏差≤0.003 m,垂直度≤0.5%,导墙顶面平整度为0.005 m,导墙顶面宜略高于施工地面0.10~0.15 m,每个槽段内的导墙上至少应设有一个溢浆孔。导墙基底与土面密贴,为防止导墙变形,导墙两内侧拆模后,每隔1.5 m 布设一道木撑,砼未达到70%强度前严禁重型机械在导墙附近行走[7]。

3.2 咬合桩施工

咬合桩施工采用全套管护壁成孔,解决了卵石层容易塌孔的问题。为了保证钻孔咬合桩底部有足够的咬合量,对其孔口的定位误差进行严格的控制,在导墙上设置定位孔,其直径宜比桩径大0.02~0.04 m。钻机就位后,将第一节套管插入定位孔并检查调整,使套管周围与定位孔之间的空隙保持均匀[7]。

除对其孔口定位误差严格控制外,还对其垂直度进行严格的控制,首先检查和校正单节套管的顺直度,按照桩长将配置的套管全部连接起来,于地面上测放出两条相互平行的直线,将套管置于两条直线之间,然后用线锥和直尺进行检测,套管顺直度偏差控制在1%~2%。成孔过程中,在地面选择两个相互垂直的方向采用经纬仪或线锥监测地面以上部分的套管的垂直度,每节套管压完后安装下一节套管之前,用测环或线锥进行孔内垂直度检查[1]。

我国的金融市场基础薄弱,发展缓慢,创新能力不足,更应该在此次全球金融衍生产品市场监管风潮中加强力度,总结经验教训,才能保障国家经济安全,维护国家经济利益,在未来世界金融大战中把握优势。那么应该如何加强对金融衍生市场的风险控制呢?立足于中国国情,笔者针对以上问题提出以下观点:

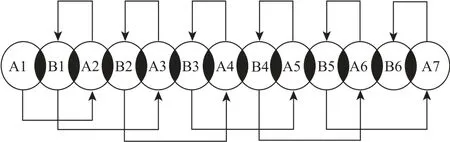

总的施工原则是先施工A 桩(素混凝土桩),后施工B桩(钢筋混凝土桩),其施工工艺流程如图1所示。

图1 排桩施工工艺流程图Fig.1 Flow chart of row-piles construction process

在多台钻机分段施工时,在施工段与段的端头设置一个砂桩(成孔后用砂灌满),待后施工段到此接头时挖出砂子,灌上混凝土即可[5]。

3.3 混凝土选择

正确选择混凝土是咬合桩咬合效果的关键,本项目素混凝土桩选用C20超缓凝混凝土,初凝时间≥60 h,终凝时间≤70 h,坍落度0.16±0.02 m,3d强度≤2 MPa。

3.4 咬合部位加固措施

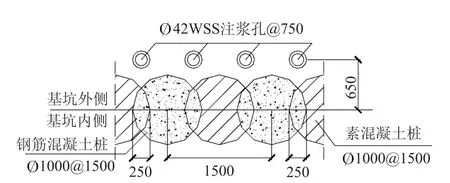

通常在情况咬合桩咬合部位达不到设计要求时,采用在素混凝土桩和钢筋混凝土桩外侧增加一根旋喷桩作为防水处理,但是该地层旋喷桩成桩困难,为了提前预防咬合缺陷,增强咬合桩止水效果,在咬合桩外侧布置了WSS工法A、C无收缩双液浆注浆孔,见图2支护桩搭接示意图。注浆孔距护坡桩中心距为0.65 m,间距0.75 m,注浆孔深度同护坡桩深度[8]。

图2 支护桩搭接示意图Fig.2 Schematic diagram of support pile overlapping

3.4.1 二重管双液注浆施工工艺流程

设备进场→孔位定点→成孔→浆液搅拌→注浆→提拔注浆管→分段循环注浆至设计深度→封孔。

3.4.2 方法及主要技术参数

采用二重管双液垂直及倾斜回抽注浆施工方法,基坑止水注浆采用垂直注浆,基础加固注浆采用倾斜注浆施工方法[3]。

注浆材料配比为:A液,水∶水玻璃=0.65∶1;C液,水∶水泥∶H 剂∶C剂=1∶0.44∶0.0168∶0.0032[10]。

本工程地层为砂性土,应合理调节浆液凝结时间和控制渗透距离,施工前通过试验确定最终配比。基础加固注浆加固深度至泥岩标高,加固宽度5 m。

3.4.3 技术要求

(1)按照图纸要求,根据现场实际情况做出定位标示,定孔位偏差≤0.02 m,钻孔角度偏差≤1°。

(2)钻机按照指定位置就位,调整钻杆角度,对准孔位后,钻机不得移位。

(3)钻进成孔要严格掌握深度,慢速回转,掌握地层情况,以确定该地层条件下的钻进参数;密切观察溢水出水情况,出现大量溢水时,应立即停钻,分析原因后方可继续施工[6]。

(4)严格控制提升速度,每次匀速提升≤0.2 m。

(5)采用经校准的计量工具,按照设计配方配料。

(6)根据要求,严格控制每孔注浆量、提升速度和注浆压力,压力控制在0.15~0.75 MPa(根据现场情况进行调整),注浆时密切关注浆液流量,当压力突然变化、浆液溢出时,应立即停止注浆,查明异常原因,采取必要的措施(调节注浆参数、移位、打斜孔等方式)后方可继续注浆[4]。

本项目基坑开挖后只有个别锚索钻孔有水渗出,且水量较小,无需采取集水明排抽水的措施,止水效果达到预期。

4 结语

通过对该区域几个基坑项目的分析,为确保类似地层情况的基坑工程施工顺利进行,必须首先选择合理的支护及止水方案。类似区域通过采用咬合桩结构+无收缩双液浆注浆(WSS注浆)法联合止水的措施,成功地解决了卵石层易塌孔导致不易成桩的问题以及高压旋喷桩在该地层中不能起到止水结构加固补强作用的问题,为类似工程地质场地基坑工程施工及地下结构施工提供了借鉴与参考。