旋流器应用于小功率蓄热式燃烧器的研究

1 概述

蓄热式燃烧技术(HTAC)

是20世纪90年代发达国家开始推广应用的一种全新的燃烧技术。该技术采用蓄热式烟气余热回收装置,使空气与高温烟气交替流经蓄热体,最大程度回收高温烟气的显热,节能30%以上。由于助燃空气可预热至800~1 000 ℃,燃烧区含氧量为2%~21%,真正实现了高温低氧燃烧,火焰与传统火焰迥然不同

。与传统燃烧相比,蓄热式燃烧技术具有节能、降低NO

排放、降低燃烧噪声的优点,被誉为21世纪关键技术之一

。

目前,大功率(300 kW以上)的蓄热式燃烧器在工业领域(如梭式窑

、隧道窑

、陶瓷炉窑

、辊道窑

和垃圾焚烧处理炉

等)已有较多研究和初步应用。欧俭平等

对蓄热式燃烧技术应用于冶金设备、燃气辐射管进行了理论分析和实验测试。CHO等

研究了300 kW蓄热式加热炉的传热和排放特性,该炉配有3对蓄热式燃烧器,比较了对于平行和交错燃烧,两种燃烧器配置在排放(NO、CO)和温度均匀性方面的特点。YANG等

、SU等

、WANG等

、LIU等

采用数值模拟方法,分别计算了高温空气燃烧过程的温度场、速度场、火焰特性,并提出了相应的优化策略。RAFIDI等

实验研究了HTAC火焰特性对工业试验炉内传热强度和均匀性的影响,测量了炉内几个位置的瞬时和平均温度、热流量、烟气成分。

在小型炉窑的应用中,蓄热式燃烧器尚存在低温区范围大、炉压波动大等稳定性问题。若能适当减小蓄热式燃烧功率,将极大促进燃气行业的工业节能技术水平。

本文依托小型加热炉试验台,采用数值模拟与实验相结合的方法,对旋流器应用于小型蓄热式燃烧器进行了初步研究,测试了功率为50 kW燃烧器的实际运行情况,并对燃烧温度、蓄热体温度、换向时间、NO

排放进行了分析。

大港油田提出了技术经济一体化,开放合作,有效建产的思路。油田创新开发模式,从开发方案设计入手,最大限度开展地质设计及过程优化来探讨未动用储量的效益开发;创新提出全生命周期模式,在沈家铺、舍女寺等20个区块动用地质储量1609万吨,钻新井109口,总进尺32.11万吨,建产能22.5万吨,形成日产520吨规模,累积产油24.8万吨,提高低渗油藏的开发效果;推进风险作业管理模式,6个风险合作区块最高日产达200吨以上,最高年产3万吨,累计产出原油10.5万吨,推动了低渗难采区块的有效动用。

2 实验系统

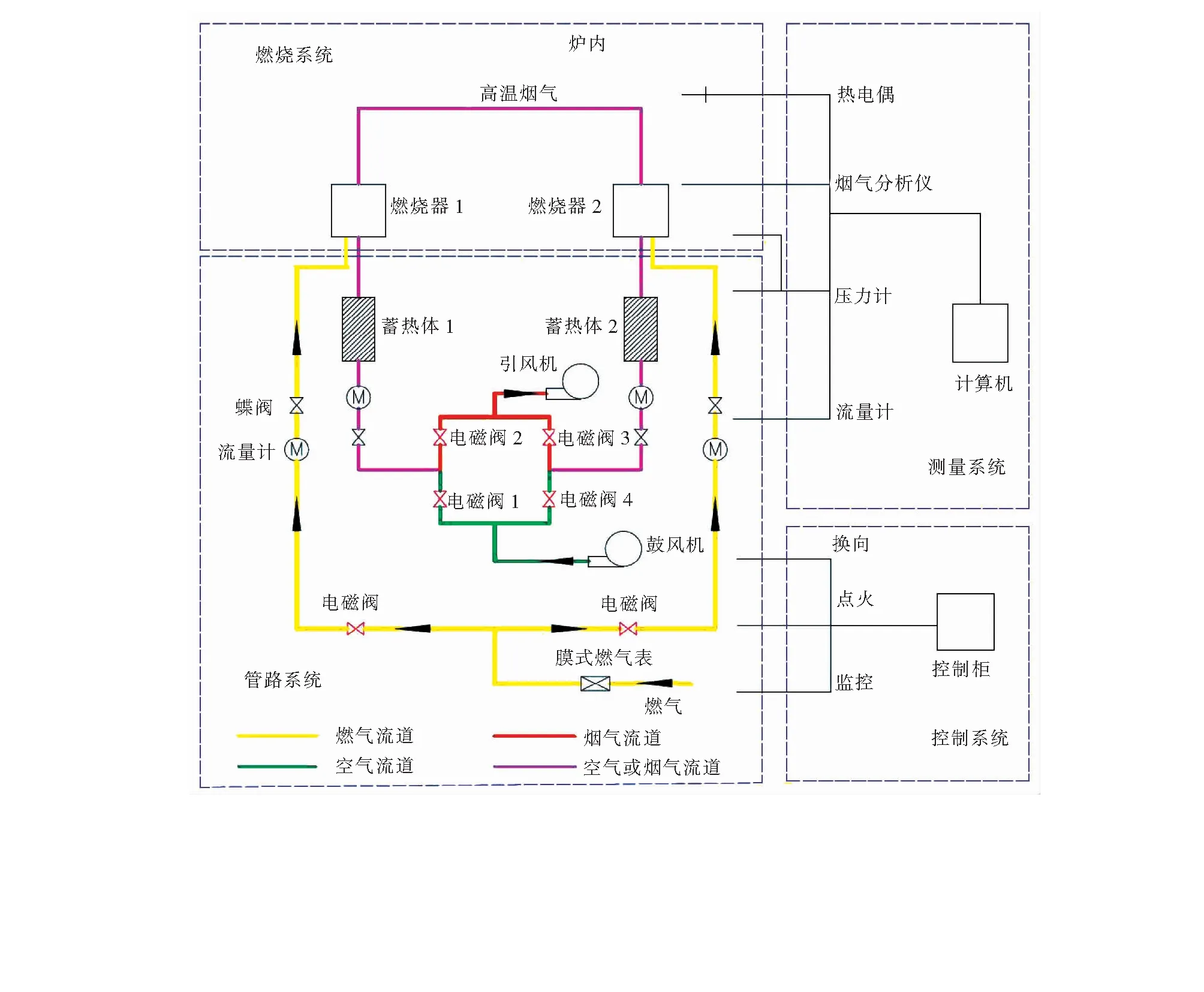

实验系统包括燃烧系统、管路系统、控制系统和测量系统,见图1。

2.1 燃烧系统

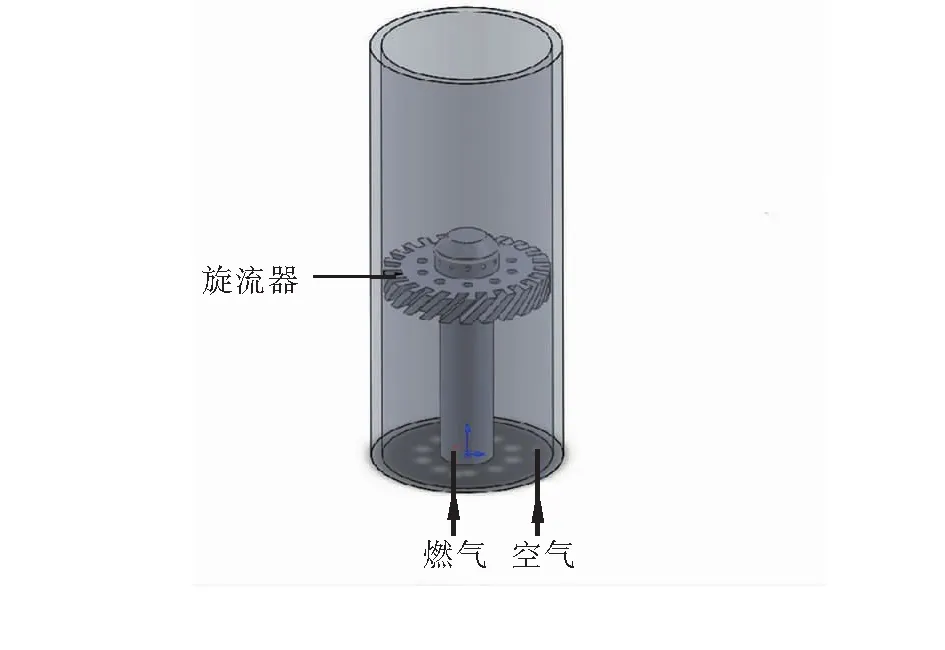

燃烧系统包括一对加装了旋流器的蓄热式燃烧器(见图2),布置在炉内两端。燃烧器中心孔供应燃气,周围为空气流道,通过旋流器产生空气旋流,以加强燃气与空气的混合,旋流片角度为45°。

2.2 管路系统

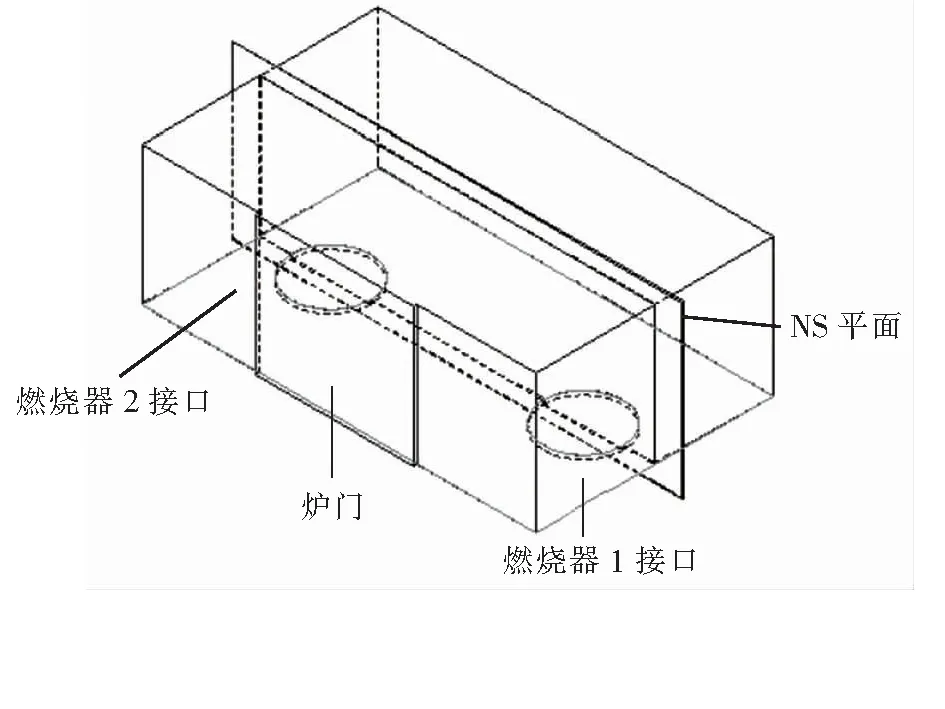

图10为加热炉模型,主要模拟换向时间对炉内温度均匀性的影响。此处简化了燃烧过程,仅讨论炉内传热的影响。燃烧器1接口和燃烧器2接口分别为高温烟气进口与排烟烟气出口,并随时间切换进出口条件,其中进口设置为质量流量进口,出口设置为压力出口(-10 Pa)。加热炉尺寸为1 200 mm×800 mm×350 mm,炉内NS平面为同时过两燃烧器轴线的平面。

2.3 控制系统

控制系统采用西门子S7-200可编程控制器进行控制,主要动作有:燃气阀开闭、风机开闭、点火操作、电磁阀切换流向操作、熄火保护、温度监控等。

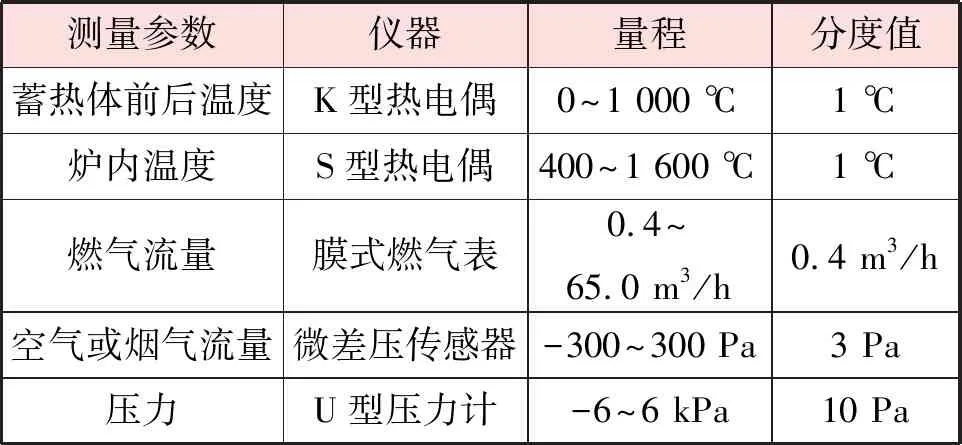

2.4 测量系统

测量系统包括温度测量、流量测量、压力测量和烟气组成测量。温度采用K型和S型热电偶测量;燃气流量用膜式燃气表计量,空气流量和烟气流量用毕托管和微差压传感器计量;压力数据由U型压力计和微压计得到;烟气组成由KANE9506便携式烟气分析仪测量。部分测试仪器参数见表1。温度的采集周期为1 s/次。

大宗交易市场上,12月20日-12月26日,5个交易日里沪深两市共发生大宗交易352笔,其中,深市成交278笔,沪市成交74笔,合计成交12.59亿股,成交金额126.87亿元。

3 实验结果分析

在实验中,管道天然气热值为35 MJ/m

,两个燃烧器的功率都控制在50~55 kW,燃气流量为5.14~5.66 m

/h,过剩空气系数保持在0.9~1.1。其中,燃气温度与空气温度为室温(20 ℃),燃气压力为4 kPa,鼓风机出口压力为4.5 kPa。

3.1 火焰形态分析

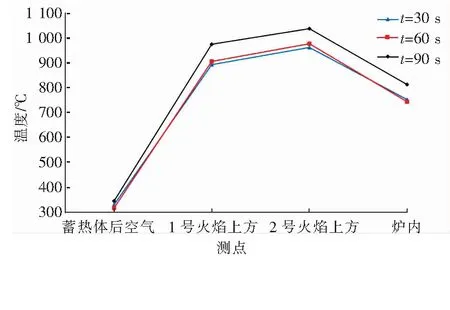

由图6可知,不同的换向时间下,各测点的最高温度有所区别。换向时间越长,两火焰上方最高温度越高,因为换向时间越长,火焰上方区域的加热时间也越长,热量积蓄之后温度也会越高。在测试过程中,2号火焰上方最高温度高于1号火焰上方。这是受装配精度的影响,在实验过程中,为使二者都达到较好的燃烧状态,1号燃烧器过剩空气系数略大于2号燃烧器,导致温度有所下降。各换向时间下炉内温度变化范围为752~811 ℃,90 s换向时间下温度最高。

3.2 炉内温度特性

4.1.2 加热炉模型

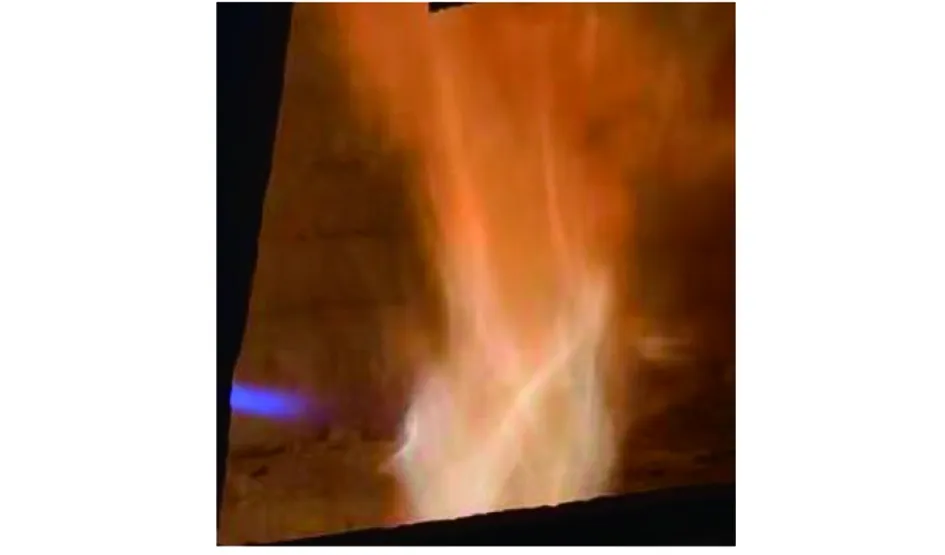

燃烧过程中的火焰形态见图3~5。图3火焰较长且呈淡黄色。图4火焰根部有旋流出现,火焰长度缩短且呈淡蓝色,火焰上方区域温度在880~950 ℃。随着蓄热体蓄热与放热过程的不断进行,空气预热温度逐渐提高。伴随着燃烧过程中热量的持续释放,炉内壁面温度也不断提升,炉内热对流及热辐射效应增强,燃烧1 h后,火焰逐渐呈现透明状,见图5。此时炉内高温区域显著增加,高温区域温度保持在1 000 ℃以上。

图7为燃烧1 h后,连续600 s测量时间内,各测点最高温度、最低温度与平均温度的比值以及各测点温度的方差,该图反映了温度的均匀性情况。图例中,30 s、60 s、90 s分别表示换向时间,最高温表示最高温度与平均温度之比,最低温表示最低温度与平均温度之比。换向时间为90 s时,蓄热体后空气温度的方差最大,其极值温度与平均温度的差异也最大,但此时炉内温度的方差最小,整体温度均匀性更佳。炉内温度取决于燃烧与传热过程的综合作用,较长的换向时间下传热充分,但若换向时间过长,蓄热体后空气温度易出现低值,因为蓄热体的蓄热与预热能力与时间相关。换向时间短时蓄热体后空气温度随时间分布较为均匀,但易造成炉内压力波动频繁,炉内温度也不易稳定。

《闲思》(高艺伟):朗朗书声里,悠悠思绪飞。疏治鸟空探,墨夜星黯垂。灯冷催寒近,笔僵伴泪随。薄情云中月,遥期照我归。

3.3 烟气排放分析

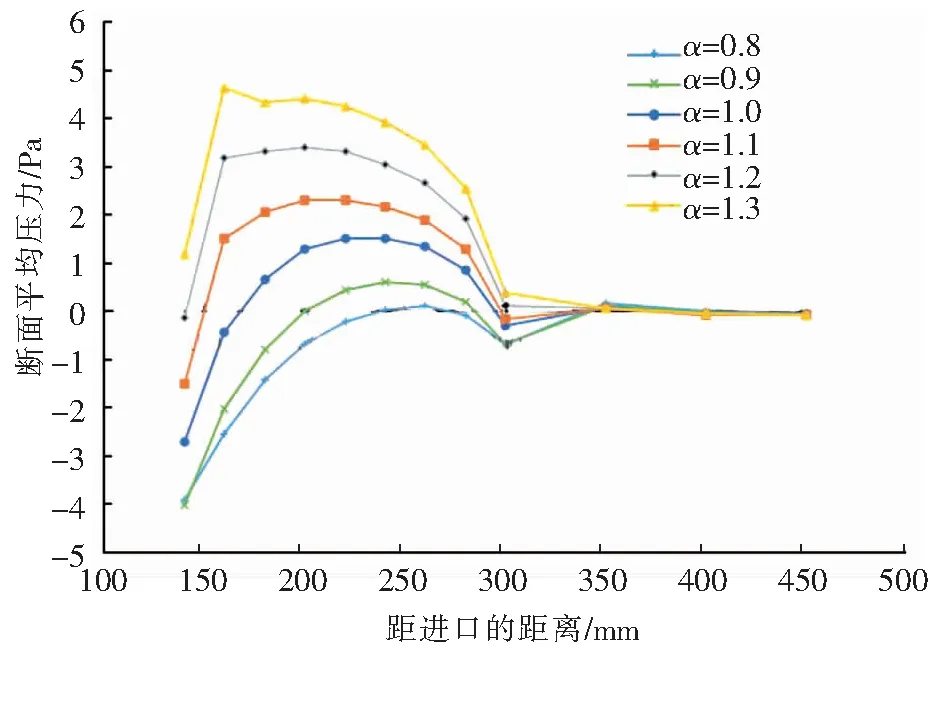

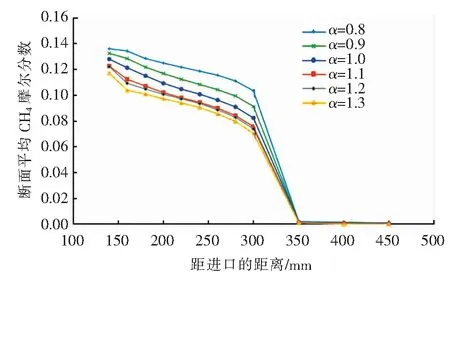

过剩空气系数影响燃烧温度和烟气组成,也影响火焰长度。利用燃烧器模型模拟过剩空气系数对燃烧工况的影响,设置燃气质量流量为9.85×10

kg/s,燃烧器功率为50 kW,燃气温度与空气温度均为300 K,压力均为2 kPa,分别计算过剩空气系数在0.8~1.3范围内变化时,垂直于气流行程方向各截面的断面平均静压和断面平均CH

摩尔分数,分别见图11、12。图中距燃气或空气进口(以下简称进口)140 mm处为燃气射流出口,距进口300 mm处为混合区域出口。对比了不同过剩空气系数(

)下的轴心截面(过燃烧器轴心的

平面)火焰形态和温度,见图13。

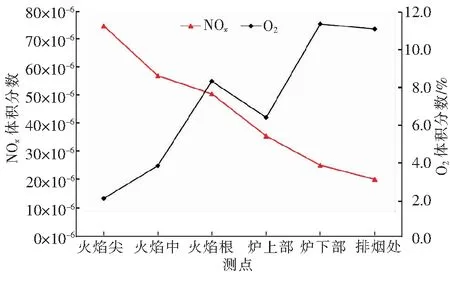

由表2可知,随着燃烧的进行,自火焰根到火焰尖,烟气中的含氧量逐渐降低;部分区域由于燃烧未完全,存在CO体积分数的局部高点。在火焰区域的取样过程中,由于火焰存在抖动的现象,同一测点在不同时刻可能会处于火焰面内或火焰面外,故其CO体积分数测量出现较大差异;而在炉内已经充分燃烧的区域,每次取样值基本相近。炉下部由于靠近炉门,存在冷风渗透,故含氧量较炉上部高。除个别测点外,NO

体积分数基本在100×10

以下。图8为各测点O

和NO

体积分数的平均值。含氧量低的区域为燃烧进行区,温度高,故NO

体积分数较高,非燃烧区域NO

体积分数均在40×10

以下。

4 仿真模拟

4.1 模型介绍

4.1.1 燃烧器模型

历年来,会计学专业稳居高薪、高就业率专业,报考人数和通过人数逐年增加。截至2018年下半年,我国拥有初级会计师证510万余人,中级会计师证196万余人,高级会计师证16万余人。在众多的从业者中如何脱颖而出,成为新时代需求的应用型、技术型人才,是当前会计学专业本科教育急需解决的问题。

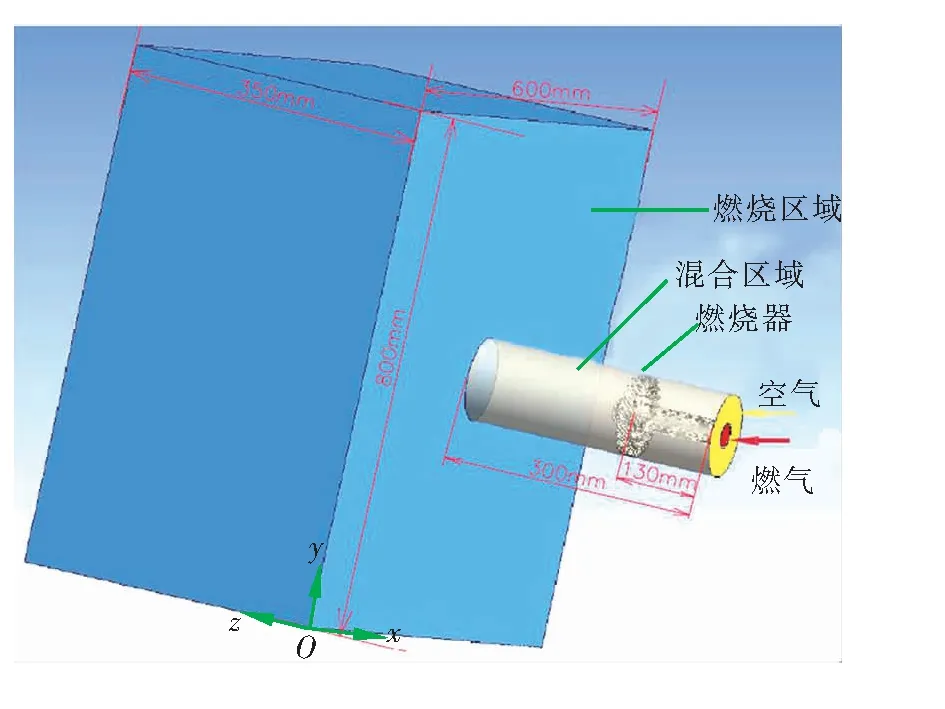

燃烧器模型软件截图见图9。燃烧器模型根据实际尺寸绘制。图9中的燃气管内直径为25 mm,长度为130 mm。旋流器外围的管道内直径为96 mm,长度为300 mm,此管道与燃气管之间的区域为空气通道。燃烧器出口设置800 mm×600 mm×350 mm的长方体区域为燃烧空间。本文采用Fluent2019软件进行仿真计算,燃气进口与空气进口设置为质量流量进口(mass-flow-inlet),出口设置为压力出口(pressure-outlet),本文设置为0 Pa。

在炉门开启状态下对温度分布进行了测试。在两燃烧器轴线平面内均匀布置了3个S型热电偶,分别测量两火焰上方(燃烧器轴心正上方300 mm处)及炉膛中部的实时温度(简称炉内温度),并装配了K型热电偶测量蓄热体前后的空气温度。实验过程中控制换向时间(即蓄热式燃烧中两燃烧器工作状态切换的时间间隔,量符号用

表示)分别为30 s、60 s、90 s,3种换向时间下燃烧1 h后各测点的最高温度见图6。

为使超级电容的优势得以发挥,可以采用加入双向 DC/DC变换器的方式控制超级电容器的输出功率和电压。为进一步降低超级电容等效内阻,选择降低超级电容器组的电压等级,增加电容器并联支路,经过双向DC/DC变换器升压后,再与直流母线相连接的方式。目标船舶的储能系统结构如图3。

莫里森巧妙地利用视角聚焦转换、限制叙述、倒叙模式以及镜像理论等方式,构建故事悬念、增强文章张力,通过递次设置重要文本动力来推进故事进程,并让读者随之做出相应的伦理判断(CHILTON,PAUL,1980)。

管路系统包括燃气管路、空气管路、烟气管路等。燃气由低压管道接入,经膜式燃气表计量后分两路接入燃烧器1和燃烧器2,两路分别安装电磁阀控制开闭,蝶阀与流量计控制每路的燃气流量。空气管路和烟气管路由1台鼓风机和1台引风机驱动,并通过4个电磁阀切换流向。当燃烧器1工作时,电磁阀1、3开启,电磁阀2、4关闭,空气经过电磁阀1流向蓄热体1,蓄热体积蓄的热量释放,空气被加热后升温,并在燃烧器1中与燃气混合进行燃烧。燃烧后的烟气在炉内流动,经由燃烧器2流向蓄热体2,烟气与蓄热体2进行热量交换,降温后的烟气流过电磁阀3,由引风机排出。当燃烧器2工作时,电磁阀状态切换(即电磁阀1、3关闭,电磁阀2、4开启),工作流程与燃烧器1工作时类似。由此实现燃烧与蓄热过程的周而复始。

4.2 过剩空气系数的影响

蓄热式燃烧技术具有低NO

排放的特点。炉内氧的均匀分布使燃烧充满整个炉膛,不会出现局部高温,抑制了燃烧过程的最高温度,使炉膛内温度分布均匀,减少了热力型NO

的生成。实验采用KANE9506便携式烟气分析仪测试了火焰区域(火焰根、火焰中、火焰尖)及炉内(炉上部、炉下部、排烟处)共6个测点的烟气组成,其中炉上部为两燃烧器正中间区域距炉膛顶面100 mm处,炉下部为两燃烧器正中间区域距炉膛底面100 mm处,排烟处为烟气经蓄热体换热后的位置。每个测点取样时间1 min,火焰区域取样2次,其余区域取样3次,测试结果见表2。

由图11~12可知,过剩空气系数越大,断面平均CH

摩尔分数越小,混合区域静压越大,但对于燃烧区域的压力影响并不明显;由于燃气的射流作用,燃气静压转化为动压,射流出口处静压力很低,当过剩空气系数不高于1.2时,该处静压为负值。随着气流的前进,混合不断进行,静压逐渐恢复,最大值出现在混合区域的中部,当混合气流进入燃烧区域后,压力骤降,基本为大气压力。由图13可知,随着空气量增加,火焰长度减小,火焰聚拢,高温区域更加集中于燃烧器出口附近。

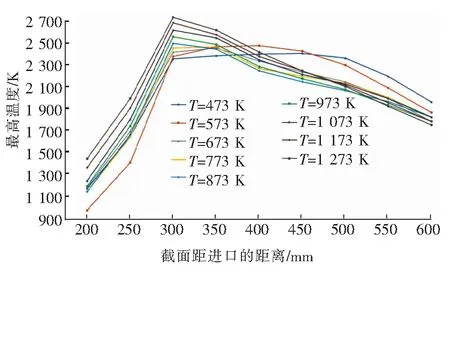

4.3 空气预热温度的影响

燃烧温度受燃气热值、空气量、燃烧产物量和比热等因素影响,预热空气或燃气可提高理论燃烧温度

。燃烧过程中空气量比燃气量大很多,因此预热空气对于炉内燃烧温度的提高更加明显。

利用燃烧器模型模拟空气预热温度对燃烧工况的影响。设置燃气质量流量为9.85×10

kg/s,温度为300 K,空气和燃气压力均为2 kPa,燃烧器的功率为50 kW,保持过剩空气系数为1,空气预热温度为473~1 273 K。不同空气预热温度下,垂直于轴心方向各截面的最高温度见图14,预热温度用

表示。由图14可知,随着空气预热温度的提高,燃烧所能达到的最高温度也在提高,且其最高温度所在位置在向气流上游移动。这是因为空气预热温度升高,燃烧更迅速,能在更短的时间内达到最高温度,火焰长度也相应减小。空气预热温度越高,燃烧效果越好,但考虑到过高的预热温度较难实现,预热温度高于773 K即可。

表5对比腹地货源调整前后各主干航线货物选择转运港的总中转时间差。由表5可知,受到腹地货源条件改善的影响,港口群内开通主干航线的港口数量有所增加,如温州港,因该港开发利用的干、支泊位资源数量相对较少,各主干航线货物选择转运港的总中转时间差增长明显。事实上,与上海港、宁波舟山港相比,港口群内其他港口可利用泊位资源相对充足。

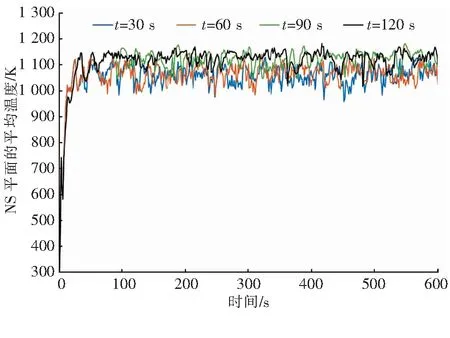

4.4 换向时间的影响

在蓄热式燃烧中,换向时间直接影响了空气预热温度,进而影响到炉膛内的烟气温度。常规的加热炉,因热源输出位置恒定,炉膛内温度的高低分布较为固定,若对工件加热需考虑摆放位置的影响。应用蓄热式燃烧器的加热炉由于周期性切换燃烧位置,促进了炉内高低温气流的混合,温度分布均匀,换向时间越短,其混合效果越强烈。对于不同的炉型、不同功率的加热炉,其适宜的换向时间也不同。

勘探布置1孔,孔深15m。闸基高程0.3~6.8m主要为第②层壤土,构成地基主要持力层,具中等压缩性,微透水性,渗透稳定性好,强度较高。

研究了换向时间对炉内温升时间及温度均匀性的影响,采用加热炉模型。进口为1 673 K的高温烟气,质量流量为0.017 8 kg/s。进口压力为0 Pa,出口压力为-10 Pa。壁面传热系数为20 W/(m

·K)。换向时间分别设置为30 s、60 s、90 s和120 s。图15为各换向时间(用

表示)下,600 s加热时间内,炉内NS平面的平均温度变化曲线,表3记录了燃烧60~600 s时间段内的炉内温度平均值和极值。由图15和表3可知,换向时间的长短对于炉内温升时间影响不大,各换向时间下炉内平均温度均可在60 s内达到1 000 K以上,因为炉内输入的热功率是恒定的。随着换向时间的增长,炉内平均温度增加,当换向时间达到120 s时,极值温度较90 s时有所下降,可见在一定的范围内增长换向时间避免了频繁切换,炉内温度有所提高,但是过长的换向时间弱化了气流的混合,导致排烟区域温度降低,降低了炉内的温度均匀性。基于本模型的模拟结果,换向时间为90 s效果最佳。

5 结论

① 随着燃烧持续放热,火焰由淡蓝色逐渐变为透明状,高温烟气在炉内均匀弥散,炉内传热得到加强。

② 过剩空气系数影响着燃烧器内气体混合及压力分布,增加空气量可使火焰长度变短。提高空气预热温度对促进燃烧有很大作用,同时能在更短的时间内达到最高温度。

③ 换向时间对炉内温升时间影响不大。在一定的范围内增长换向时间避免了频繁切换,炉内温度有所提高,但是过长的换向时间弱化了气流的混合,导致排烟区域温度降低,降低了炉内的温度均匀性,空气预热温度易出现低值。换向时间短时空气预热温度随时间分布较均匀,但易造成炉内压力波动频繁,炉内温度不易稳定。

④ 蓄热式燃烧技术具有低NO

排放的特点,除火焰区域外,炉内及排烟烟道中的NO

体积分数均在40×10

以下。

[1] WEBER R,GUPTA A K,MOCHIDA S. High temperature air combustion (HiTAC): how it all started for applications in industrial furnaces and future prospects[J]. Applied Energy, 2020,278:1-28.

[2] 温治,代朝红. 蓄热式高温空气燃烧技术的研究现状及应用前景分析[J]. 河南冶金,2002(6):3-8,37.

[3] TSUJI H,GUPTA A K,HASEGAWA T,et al. High temperature air combustion: From energy conservation to pollution reduction[M]. Los Angeles: CRC Press,2002:1-15.

[4] CAVALIERE A, JOANNON M D. Mild combustion[J]. Progress in Energy and Combustion Science, 2004(4):329-366.

[5] 周怀春,盛锋,姚洪,等. 高温空气燃烧技术──21世纪关键技术之一[J]. 工业炉,1998(1):19-27,31.

[6] 孟庆新,贺粉霞,高磊. 高温空气燃烧技术应用于梭式窑的可行性分析[J]. 工业炉,2018(5):1-4.

[7] 孟庆新. 高温空气燃烧技术在隧道窑中的应用分析[J]. 耐火材料,2015(2):156-160.

[8] 程小苏, 柯善军, 曾令可. 高温空气燃烧技术在陶瓷窑炉的应用分析[J]. 工业炉,2009(3):15-17,21.

[9] 徐婷. 高温空气燃烧技术在辊道窑中的应用(硕士学位论文)[D]. 广州:华南理工大学,2011:1-12.

[10] 楼波, 马晓茜. 高温空气燃烧技术用于生活垃圾焚烧处理的分析[J]. 工业炉,2004(4):21-24.

[11] 欧俭平. 高温空气燃烧技术在冶金热工设备上的应用及数值仿真和优化研究(博士学位论文)[D]. 长沙:中南大学,2004:7-8.

[12] 欧俭平,彭好义,吴道洪,等. 蓄热式高温空气燃烧技术在燃气辐射管中的应用[J]. 工业加热,2003(3):37-39.

[13] CHO E,DANON B,JONG W,et al. Behavior of a 300kWth regenerative multi-burner flameless oxidation furnace[J]. Applied Energy,2011(12): 4952-4959.

[14] YANG W H,JIANG S J,HSIAO T C,et al. Numerical simulation of high temperature air combustion flames properties[J]. Journal of Central South University of Technology(English Edition),2000(3):156-158.

[15] SU Y X,CHEN C W,SU C W. Simulation of high temperature air combustion with modified Eddy-Break-Up combustion model[J]. Energy Procedia,2012,14: 127-132.

[16] WANG A H,CAI J J,XIE G W. Numerical simulation of combustion characteristics in high temperature air combustion furnace[J]. Journal of Iron and Steel Research International,2009(2): 6-10.

[17] LIU D F,DING F Q,ZHANG H L,et al. Numerical simulation of high temperature air combustion in aluminum hydroxide gas suspension calcinations[J]. Transactions of Nonferrous Metals Society of China,2009(1): 259-266.

[18] RAFIDI N,BLASIAK W. Heat transfer characteristics of HiTAC heating furnace using regenerative burners[J]. Applied Thermal Engineering,2005(16): 2027-2034.

[19] 同济大学,重庆大学,哈尔滨工业大学,等. 燃气燃烧与应用[M]. 4版. 北京:中国建筑工业出版社, 2011:11-15.