LNG富氧燃烧电厂火用及火用经济分析

1 概述

天然气被认为是一种优质、高效、清洁的化石燃料,具有很低的碳排放比系数,目前已经被认为是最具有发展潜力的一次能源之一

。但是即使大规模使用天然气作为燃料,仍然无法满足我国对于碳排放的预期,因此还必须寻找其他减少碳排放量的方法

。

富氧燃烧被认为是最易实现工业化和最具有潜力的电厂大规模碳捕获技术之一

。然而在富氧燃烧过程中,大量的能量被消耗在O

产生过程和烟气分离单元中,这导致系统产电效率大幅度降低,限制了富氧燃烧模型的推广

。而液化天然气(LNG)作为一种常见的天然气存储运输方式,贮存着大量的冷能

。研究表明,将LNG冷能应用于富氧燃烧电厂中,不仅可以有效提高LNG冷能的利用效率,而且可以大幅度提高富氧燃烧系统的产电效率

。因此,将LNG冷能应用到富氧燃烧技术中是弥补电厂能源损失的有益尝试。

考虑到燃烧设备能够承受的温度条件,通常采用CO

或H

O作为稀释剂中和燃烧器的燃烧温度。稀释剂不同,对于系统的经济性和优化潜力有着重要的影响。但是到目前为止,仍然缺少稀释剂对富氧燃烧模型经济性影响的研究,因此有必要分别对CO

或H

O作为稀释剂的LNG富氧燃烧系统进行经济和优化性能评估。

火用及火用经济分析方法作为一种同时考虑系统能耗和经济成本的分析手段受到广泛关注

。该方法一直以来都被认为是对系统性能优化做出合理化建议、精确评估系统经济可行性的有效办法,并经常被应用到复杂的能量转换系统中

。

本文提出分别使用CO

和H

O作为稀释剂中和燃烧温度的LNG富氧燃烧发电厂。为识别和量化系统火用损及经济成本,采用火用及火用经济分析手段对系统进行研究,对分析结果进行深入讨论。由此对系统火用效率及经济可行性进行评估,并定量掌握了系统能耗及经济性两方面的优化潜力。

2 模型建立

2.1 系统模型

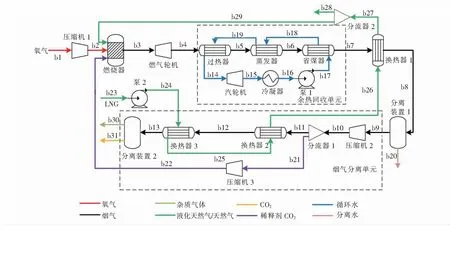

图1、2分别是以H

O和CO

作为稀释剂的LNG富氧燃烧系统(简称为O

/H

O燃烧系统和O

/CO

燃烧系统)流程,两者皆主要由燃烧器、燃气轮机、余热回收单元及烟气分离单元组成。

在图1中,通过空气分离装置制得的氧气(物流1)经过压缩机加压后(物流2),与天然气(物流29)和稀释剂水(物流22)混合后进入燃烧器进行燃烧,燃烧后的烟气(物流3)进入燃气轮机通过膨胀驱动发电机产生电能。排气(物流4)进入余热回收单元,为汽水循环提供热量。之后,降温后的烟气(物流7)在换热器1中与低温天然气(物流26)进行换热,并进入分离装置1中(物流8),分离出来的水(物流20)被分为两部分,一部分(物流21)经过泵2加压后被送入燃烧器,另一部分(物流23)则直接排出系统。相对干燥且富含CO

的烟气(物流9)经过压缩机2加压至CO

冷凝压力,之后高压烟气(物流10)在换热器2中通过换热冷却为低温高压烟气(物流11),最后液态CO

(物流13)在分离装置2中被分离并捕获,而剩余烟气(物流12)则被排出系统。LNG(物流24)经过泵3加压为高压液化天然气(物流25),之后依次通过换热器2和换热器1与烟气进行换热,为系统提供冷能,天然气(物流27)在分离器2中被分为两部分,一部分(物流29)被用作燃烧器的燃料,另一部分(物流28)被存储下来通过管道输送至其他用户处。

其次,我国的互联网金融企业还面临这来自外资的竞争。我国大部分的汽车金融公司具有外资背景,而国外的汽车金融发展时间较长,业务较为成熟,这对我国的互联网汽车金融行业造成了巨大的威胁,但这也是一个巨大的挑战,激励我国互联网汽车金融公司不断提高自身业务水平,迎头赶上。

一是,2017年4月20日—4月21日,由北京飞莫斯科,当天转机伏尔加格勒,在伏尔加格勒寻访阿玉奇牙帐地马努托海遗址疑似地,以及当地的苏联卫国战争胜利纪念碑群——祖国母亲纪念碑;

在图2中,与O

/H

O燃烧系统不同的是,在换热器1中完成降温的烟气(物流b8)经过分离处理后,分离出来的水(物流b20)被抽离系统,而相对干燥且富含CO

的烟气(物流b9)在压缩机2中加压至CO

冷凝压力。之后高压且富含CO

的烟气(物流b10)在分流器1中分为两部分:一部分(物流b11)在换热器2中预冷为低温烟气(物流b12),然后流经换热器3通过与液化天然气进行换热降温至CO

冷凝温度,液化后且富含CO

的烟气(物流b13)进入分离装置2中将液态CO

(物流b31)分离并捕获,剩余烟气(物流b30)被排出系统。另一部分(物流b21)进入压缩机3中加压至燃烧压力,之后富含CO

的高压烟气(物流b22)被送入燃烧器中作为稀释剂调节燃烧温度。此外,O

/CO

燃烧系统中的其他过程与O

/H

O燃烧系统相同。

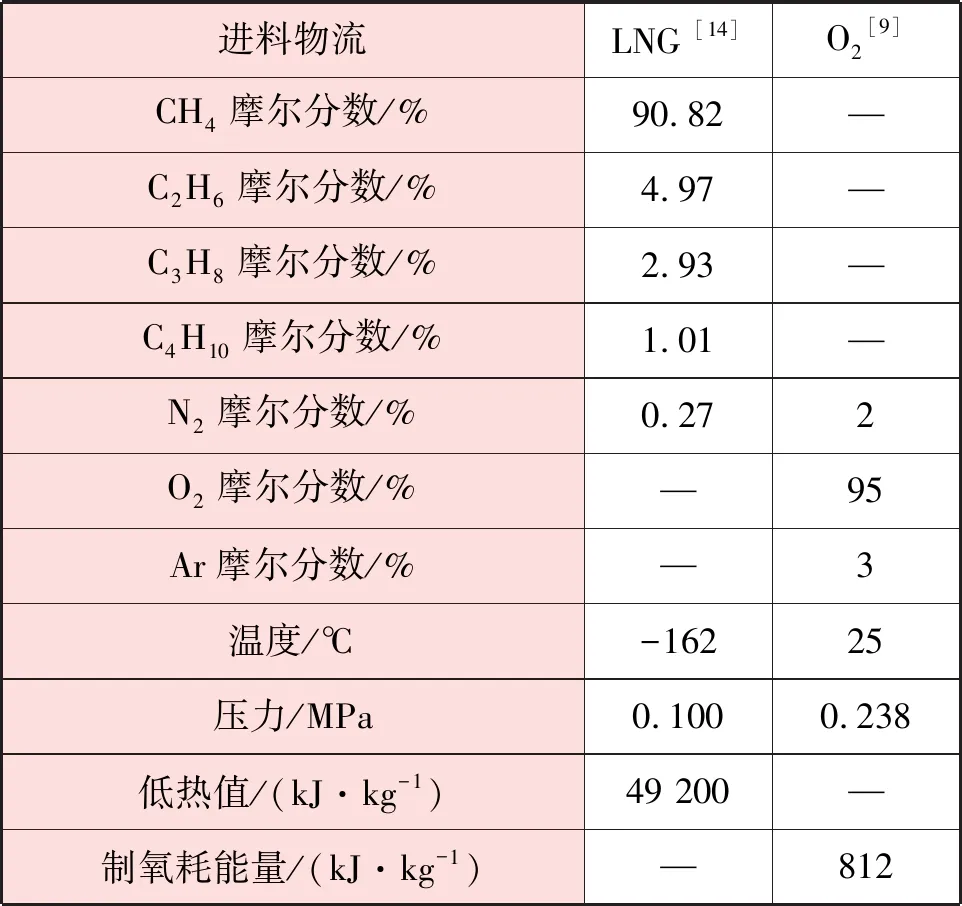

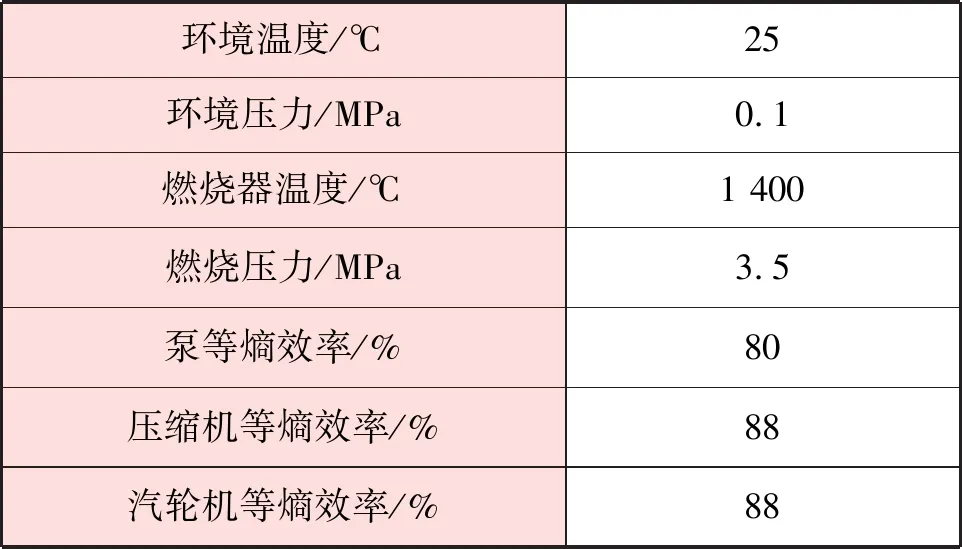

本文利用大型化工流程模拟软件Aspen Plus对两个系统进行了模拟仿真。模型建立过程中,两个系统中的燃料进量保持一致,燃烧器进口燃料物流设置为3 600 kmol/h,氧气富裕度(与化学计量比相比)为2%,且进料物流的性质在两个系统中也保持相同,进料物流的组成及相关性质见表1。本文假定所有组分均在稳态条件下运行,其余一些模拟过程中组件的主要热力学参数见表2。本文涉及的压力均为绝对压力。

2.2 模型验证

O

/H

O燃烧系统和O

/CO

燃烧系统通过XIANG等人

研究的天然气联合循环电厂(NGCC)来进行验证,当两个模型的相关参数与文献中的对应模型保持一致时,模拟结果显示O

/H

O燃烧系统和O

/CO

燃烧系统的产电效率分别为38.6%和51.2%,与文献中的对应效率参数38.9%和51.1%相近。因此可以表明本文提出的模型合理,可以用于后续的研究分析。

2.3 计算模型

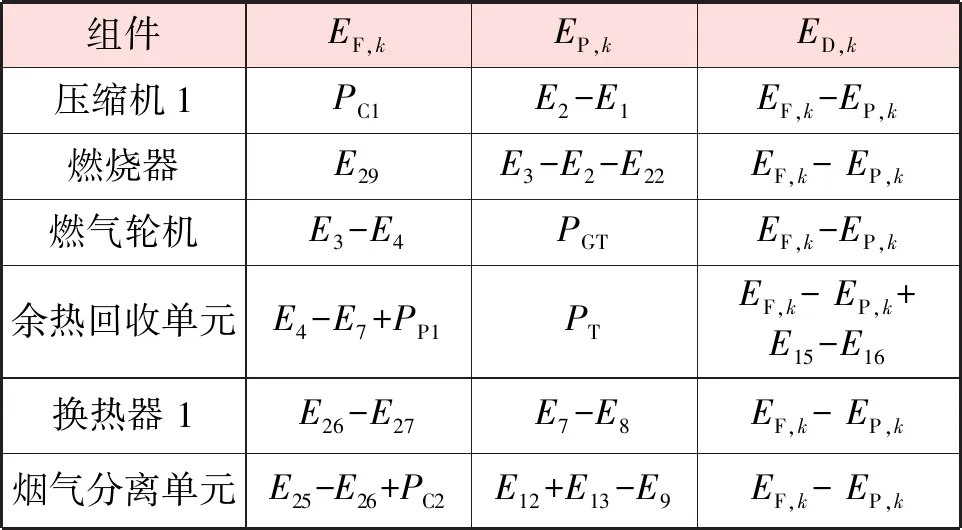

① 火用分析

当系统相对于环境静止时,忽略势能和动能,系统中物流火用可以表示为物理火用和化学火用之和

。

系统内部由于发生化学反应和热交换等不可逆过程,因此会出现火用损

:

=

-

-

(1)

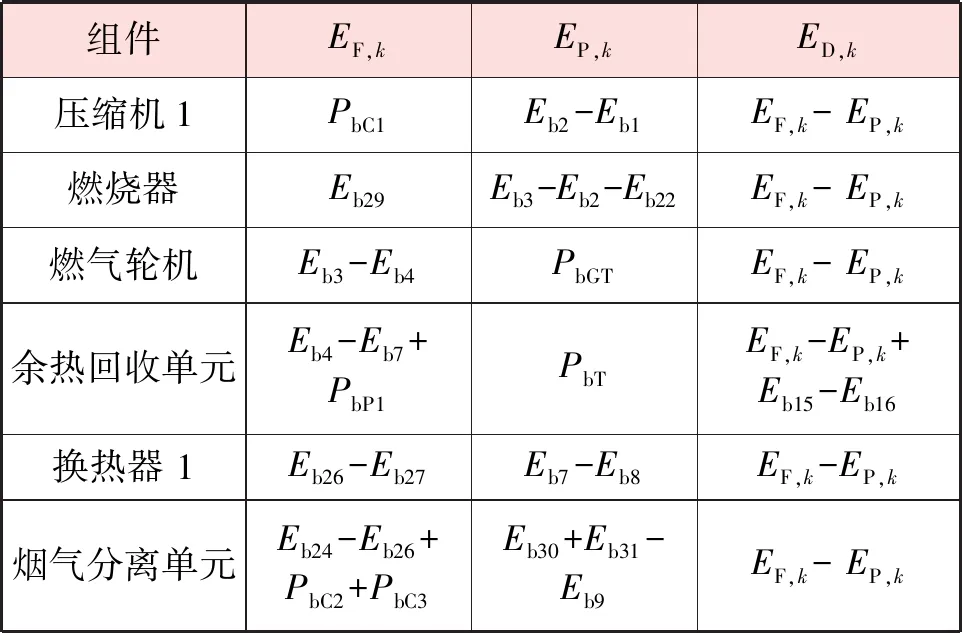

O

/H

O燃烧系统和O

/CO

燃烧系统内各组件的燃料火用、产品火用及火用损的计算过程分别见表3、4。其中需要注意的是,余热回收单元中的冷凝器属于耗散组件,因此直接定义冷凝器的火用损为

-

或

-

,而不考虑其燃料火用和产品火用。另外由于本文设置环境状态为系统边界条件,因此只需要计算系统总泄漏火用而不在表3、4中考虑单独组件的泄漏火用

L,

。

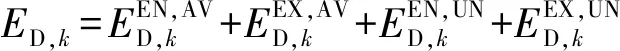

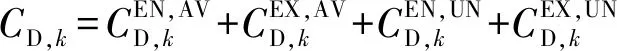

在系统运行的过程中,组件之间会相互影响。为了评估这种相互作用,将组件

的火用损分为内源和外源部分;为了揭示系统部件能耗的优化潜力,还将组件

的火用损分为可避免和不可避免部分;即将组件

的火用损进一步划分为内源可避免、外源可避免、内源不可避免及外源不可避免部分

,具体见式(2):

根据设备的维护记录,设备的投用时间和设备使用年限,结合仪表厂家的备品生产信息,定期生成诊断报告,告诉用户更换设备或定期更换备品备件。

(2)

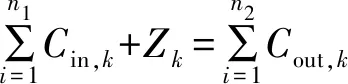

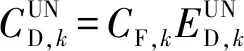

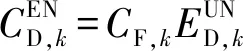

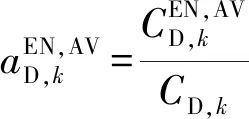

② 火用经济分析

火用经济分析方法是一种评估系统内组件经济性的有效手段。系统内组件

的经济平衡方程通常采用式(3)表达:

(3)

组件

的单位燃料火用成本方程为:

(4)

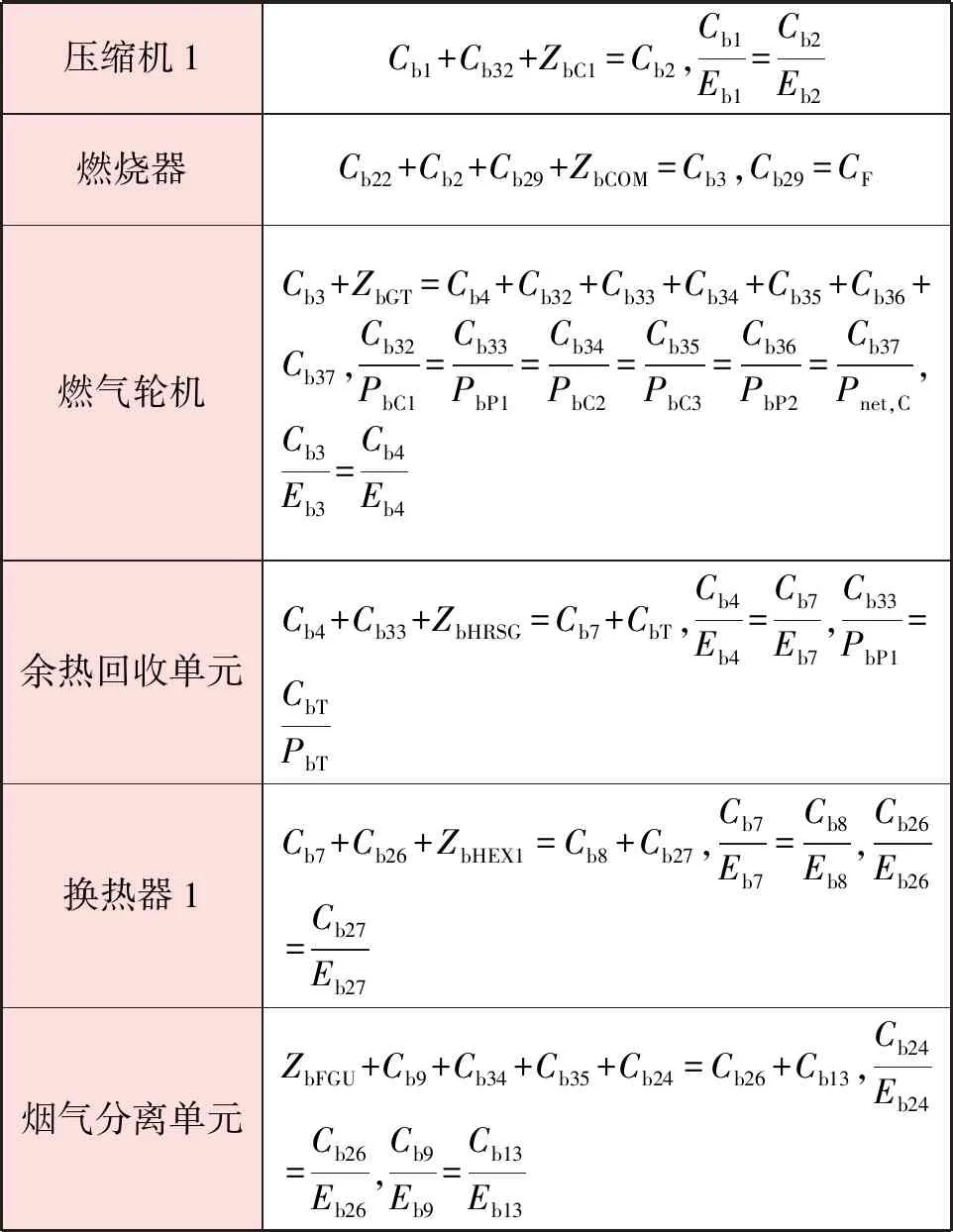

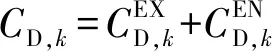

O

/H

O燃烧系统和O

/CO

燃烧系统内各个组件的经济平衡方程和辅助方程

见表5、6。

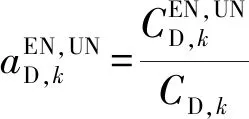

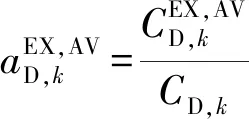

类似于火用损分析方法,火用损成本和投资成本同样可以分为可避免、不可避免、内源和外源部分

:

(5)

(6)

(7)

(8)

为了深入进行火用经济分析,将组件

的火用损成本细分为内源可避免部分、外源可避免部分、内源不可避免部分及外源不可避免部分

:

(9)

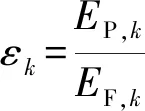

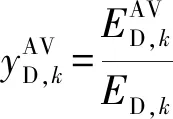

③ 系统评价指标

组件

的火用效率

作为评估并比较不同组件能效的重要参数,被定义为该组件

的产品火用与燃料火用的比值:

(10)

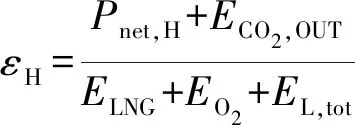

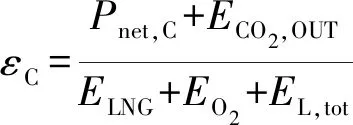

O

/H

O燃烧系统和O

/CO

燃烧系统整体的火用效率分别定义为

和

:

然后教师再总结:压力是一种效果力,而重力是一种性质力,他们之间并没有本质的联系,所以压力可以由重力产生,也可以由其他力产生。这样学生就不会将它们混在一起了。

(11)

(12)

为比较系统内不同组件可避免火用损,定义可避免火用损率为:

(13)

定义组件

的内源可避免、内源不可避免、外源可避免、外源不可避免火用损率如下:

(14)

(15)

(16)

(17)

3 结果与分析

3.1 火用分析结果

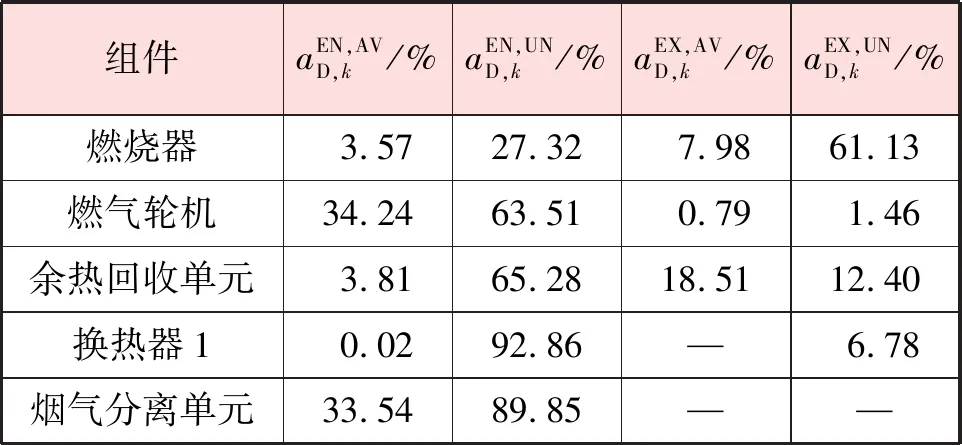

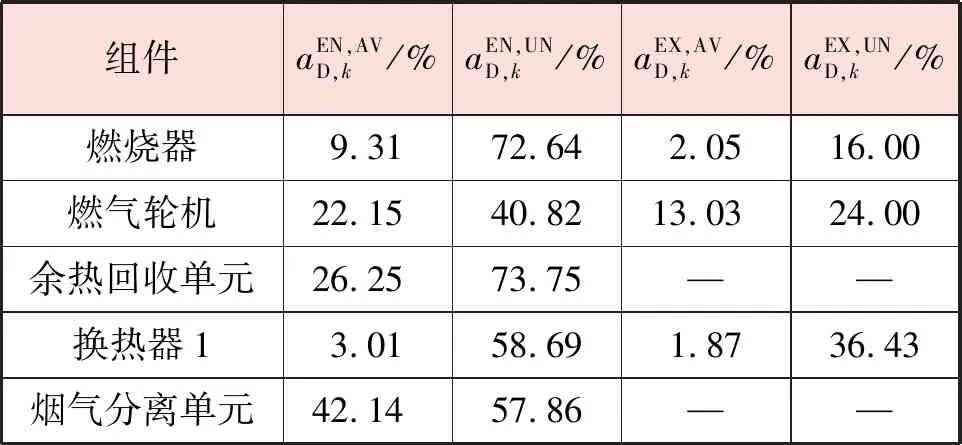

表10、11详细反映了O

/H

O燃烧系统和O

/CO

燃烧系统内重要组件的火用损成本。燃烧器在两个系统中的火用损成本都达到最大,分别为49 288 美元/h和517 094 美元/h。在O

/H

O燃烧系统中,燃烧器火用损成本过高是因为该组件本身火用损过高;而在O

/CO

燃烧系统中则是因为燃烧器相对较高的单位火用成本。

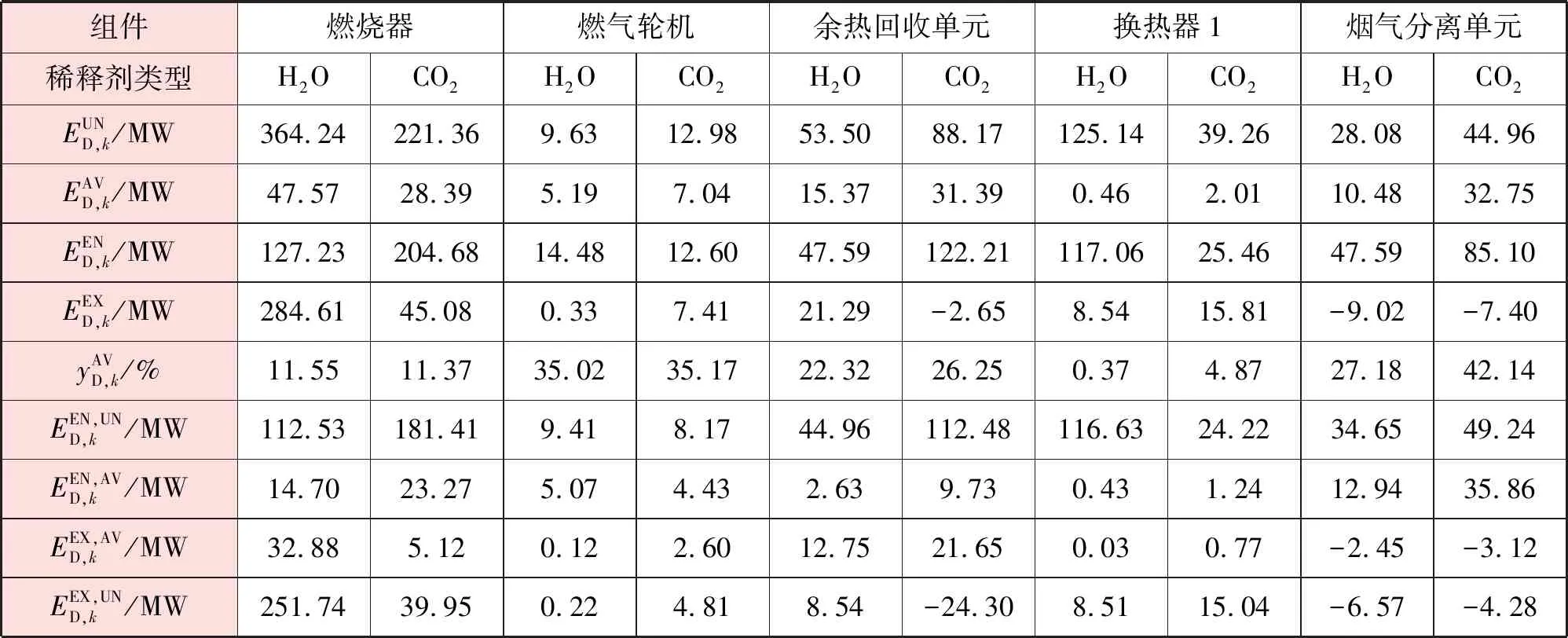

基于火用分析结果可知,O

/CO

燃烧系统的可避免火用损率高达19.97%,远高于O

/H

O燃烧系统的11.99%。另外,在O

/H

O燃烧系统中只有53.65%的火用损属于内源部分,而O

/CO

燃烧系统中内源火用损占比高达88.54%。因此,以CO

作为稀释剂的LNG富氧燃烧系统具有相对较高的能耗优化潜力,且该系统中的火用损主要是由组件内部自身的不可逆性造成的。

两个系统内重要组件的可避免/不可避免、内源/外源火用损见表9。系统性能的可优化程度主要取决于其可避免火用损率。由表9可知,O

/CO

燃烧系统中各个组件的可避免火用损率除燃烧器外都要高于O

/H

O燃烧系统中的对应组件。另外,在O

/CO

燃烧系统中,组件的火用损主要集中在内源部分,由此可知各个组件自身的不可逆性是造成组件火用损的重要原因。因此,以CO

作为稀释剂可以提高富氧燃烧系统内各个组件的优化潜力。

3.2 火用经济分析结果

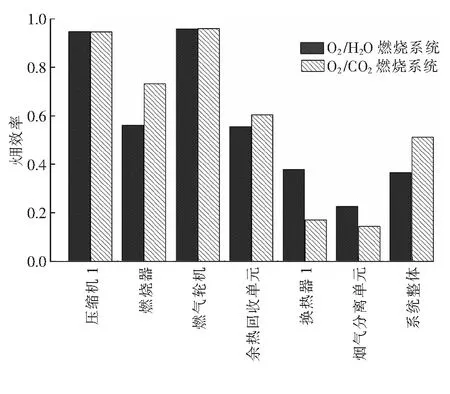

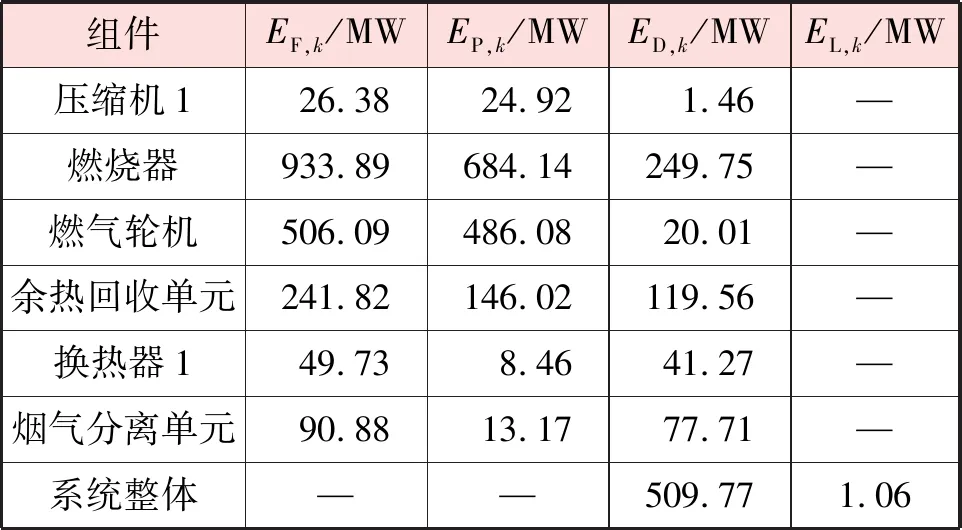

O

/H

O燃烧系统和O

/CO

燃烧系统内重要组件的火用效率见图3,两个系统的火用分析结果分别见表7、8。从系统整体看,在O

/ CO

燃烧系统中表现出更高的火用效率,即以更低的燃烧火用得到更高价值的产品火用。由表7及表8可知,从系统整体而言,在保持系统进料及燃烧条件相同的条件下,O

/CO

燃烧系统的总火用损为509.77 MW,明显低于O

/H

O燃烧系统;另外,O

/CO

燃烧系统在运行过程中的总火用效率高达51.12%,远大于O

/H

O燃烧系统。因此,从能耗角度来讲,CO

更适合作为LNG富氧燃烧系统的稀释剂。

两个系统中各重要组件的4种火用损率分别见表12、13,表中,因为部分组件的外源火用损为负值,因此,该组件的火用损率为负值,在比 较的过程中,负值无意义,用“—”表示。为了更加详细地研究两种不同稀释剂对燃烧系统的影响,需要进一步对比分析。

① 燃烧器

如表10、11所示,O

/CO

燃烧系统中燃烧器的火用损成本远高于O

/H

O燃烧系统;且由表12、13可知,在O

/CO

燃烧系统与O

/H

O燃烧系统中,燃烧器中可避免火用损率分别11.36%与11.55%,该组件在两个系统中火用损成本的优化潜力相近。因此,以H

O作为稀释剂中和燃烧温度时,燃烧器具有更高的经济可行性。

、

、

、

、

——O

/H

O燃烧系统中压缩机1、泵1、压缩机2、泵3、泵2所需电能成本,美元/h

② 燃气轮机

由表10、11可知,O

/H

O燃烧系统和O

/CO

燃烧系统中燃气轮机的火用损成本分别为4 741 美元/h和11 801 美元/h。由表12、13可知,燃气轮机在O

/CO

燃烧系统中的可避免火用损率为35.18%,高于O

/H

O燃烧系统。

③ 余热回收单元

从表10、11可见,余热回收单元在O

/CO

燃烧系统中的火用损成本远高于O

/H

O燃烧系统。另外该组件在O

/CO

燃烧系统中可避免火用损率26.25%,略高于O

/H

O燃烧系统的22.32%。因此,在优化潜力相差不明显的情况下,O

/CO

燃烧系统中余热回收单元将消耗更多的经济成本。

、

——O

/CO

燃烧系统中燃气轮机、汽轮机发电功率,MW

从表10、11可见,O

/CO

燃烧系统中换热器1的火用损成本为85 678 美元/h,是O

/H

O燃烧系统中该组件火用损成本的5.7倍。如表12、13所示,在O

/CO

燃烧系统和O

/H

O燃烧系统中换热器1的可避免火用损率分别仅为4.88%和0.02%。该分析结果说明在O

/CO

燃烧系统中换热器1消耗成本更多,且在两个系统内换热器1的升级空间受到限制。

⑤ 烟气分离单元

“基础会计”是面向经管类专业开设的一门专业基础课。主要教学目标为,在了解会计基础理论的同时,具备根据企业基本经济业务进行账务处理的能力。主要教学内容包括:复式记账原理、借贷记账法、会计凭证填制、账簿登记、会计报表编制等。

如表10、11所示,烟气分离单元在O

/H

O燃烧系统中的火用损成本为9 851 美元/h,明显低于O

/CO

燃烧系统。由表12、13可知,该组件在O

/H

O系统及O

/CO

燃烧系统中的可避免火用损率分别为33.54%和42.14%。因此可知,当以CO

为系统的稀释剂时,烟气分离单元将会消耗更多的成本,但由于较高的优化潜力,该组件仍然具有很高的研究优化价值。

4 结论

① O

/CO

燃烧系统的总火用效率为51.12%,高于O

/H

O燃烧系统的36.35%;O

/CO

燃烧系统可避免火用损率为19.97%,远高于O

/H

O燃烧系统的11.99%。

故事叙述中,同一主题却采用正反两个故事或一个故事却有对比的不同结局、不同做法即为对比法。如在教授《集体力量大》一课中,教师播放两名小学生做值日的录像,一个认真细致,一个敷衍了事,对比鲜明,反差巨大,能够引导学生迅速找到讨论的切入点。

② 从系统整体而言,在保持系统进料及燃烧条件相同的条件下,O

/CO

燃烧系统火用效率更高,从能耗角度来讲,CO

更适合作为LNG富氧燃烧系统的稀释剂,以CO

作为稀释剂可以提高富氧燃烧系统各个组件的优化潜力。

(1) 主体符号

——火用损率(定义式见式(13))

——火用损,MW

——火用成本,美元/h

——O

/CO

燃烧系统中汽轮机电量成本,美元/h

、

、

、

、

——O

/CO

燃烧系统中压缩机1、泵1、压缩机2、压缩机3、泵2所需电能成本,美元/h

——O

/CO

燃烧系统中燃气轮机剩余电量成本,美元/h

迷走神经刺激可能有远期效果而被批准用于难治性的抑郁症患者。没有资料证实它有快速的效果,因此不能用于抑郁症的急性期治疗。迷走神经刺激可作为其他抗抑郁治疗的辅助措施。

——火用损成本,美元/h

——O

/H

O燃烧系统中汽轮机电量成本,美元/h

1.4 统计学处理 采用SPSS20.00软件分析数据,计数资料以例数或百分比表示,比较采用χ2检验;正态分布的计量资料以表示,比较采用t检验,用Pearson相关分析法进行相关性分析,以P<0.05为差异有统计学意义。

2008年北京奥运会之后,建设体育强国开始成为我国体育发展新的认知[1]。2017年,习近平在十九大报告中提出:“加快推进体育强国建设”,体育强国由此上升为国家战略[2]。体育强国其内涵主要包括竞技体育、群众体育、体育产业、体育文化、体育科教5个层面[3]。群众体育是体育强国建设的重要组成部分,近年来我国学者在这一领域的研究取得了丰硕成果,这些研究涉及我国群众体育发展的方方面面。

——O

/H

O燃烧系统中燃气轮机剩余电量成本,美元/h

——物流火用,MW

2013年汛期,嫩江、松花江发生了1998年以来最大的流域性洪水,黑龙江发生了1984年以来最大的流域性洪水。在党中央、国务院的坚强领导下,在国家防总、松花江防总的组织指挥和有关部门、地区全力支持下,黑龙江、吉林、内蒙古三省(自治区)各级党委政府和广大军民共同努力,夺取了嫩江、松花江、黑龙江流域防汛抗洪斗争全面胜利,有力保障了人民群众生命安全,最大程度减轻了洪涝灾害损失。

O

——系统内O

的火用,MW

天界,1969年出生,浙江黄岩人,中国作协会员,写作以诗和评论为主。2008年参加诗刊社第二十四届青春诗会。浙江省文联《品位·浙江诗人》杂志执行主编。

——燃料火用,MW

——泄漏火用,MW

反应堆压力容器是核电站重要的不可更换设备,在反应堆开关盖期间要尽量避免螺栓咬死的情况,应对螺栓及螺孔螺纹的检查、润滑、拧入拧出的速度及力矩进行有效控制,在出现咬死后处理措施要保守,尽量避免对螺孔螺纹的损坏。螺栓咬死后的取出以及螺孔螺纹缺陷的处理的研究,为工程及运营期间出现该类问题提供了解决方案,提高了设备的可靠性。

——系统内LNG的火用,MW

CO,OUT

——系统捕获CO

的火用,MW

——产品火用,MW

、

——系统进口、出口物流的数量

——系统中组件消耗的功率,MW

1.2.1 成立脑卒中社区延续性康复护理服务小组 脑卒中社区延续性康复护理服务小组成员工作人员共15人,包括临床医师2人、护理人员8人、康复治疗师5名。本小组成员均接受延续性康复护理服务培训。

④ 换热器1

、

——O

/H

O燃烧系统中燃气轮机、汽轮机发电功率,MW

——O

/CO

燃烧系统净发电功率,MW

——O

/H

O燃烧系统净发电功率,MW

——火用损率(定义式见式(14)~(17))

——投资成本(投资与运维成本之和),美元/h

——火用效率

——O

/CO

燃烧系统火用效率

——O

/H

O燃烧系统火用效率

(2) 上标

AV——可避免

EN——内源

EX——外源

UN——不可避免

(3) 下标

b1,b2,…,b31——O

/CO

燃烧系统中物流编号

bC1、bC2、bC3——O

/CO

燃烧系统中的压缩机1、压缩机2、压缩机3

bP1、bP2——O

/CO

燃烧系统中的泵1、泵2

bGT、bT——O

/CO

燃烧系统中燃气轮机、汽轮机

bCOM、bHRSG、bHEX1、bFGU——O

/CO

燃烧系统中的燃烧器、余热回收单元、换热器1和烟气处理单元

COM、HRSG、HEX1、FGU——O

/H

O燃烧系统中的燃烧器、余热回收单元、换热器1和烟气处理单元

C1、C2——O

/H

O燃烧系统中压缩机1、压缩机2

F——燃料

f——单位燃料

GT、T——O

/H

O燃烧系统中的燃气轮机、汽轮机

in——进口

——组件

Loss——泄漏

out——出口

P——产品

P1、P2、P3——O

/H

O燃烧系统中的泵1、泵2、泵3

tot——系统整体

1,2,…,29——O

/H

O燃烧系统中物流编号

[1] 贾海娟,黄显昌,张振欣,等. 燃煤电厂建设项目环境影响评价中有关问题的探讨[J]. 环境污染与防治,2010(2):89-91.

[2] 孙文娟,孙海萍,荆延妮. 中国天然气发电产业发展现状及展望[J]. 国际石油经济,2020(4):90-96.

[3] 王彬彬,张海滨. 全球气候治理“双过渡”新阶段及中国的战略选择[J]. 中国地质大学学报(社会科学版),2017 (3):1-11.

[4] 乔明,李雪静. 浅析二氧化碳捕获技术应用于炼厂的可行性[J]. 中外能源,2011(11):72-77.

[5] 管延文,韩逸骁,吴谋亮,等. LNG冷能用于O

/H

O富氧燃烧碳捕获系统的模拟研究[J]. 天然气工业,2017(11):100-105.

[6] CAU G,TOLA V,FERRARA F,et al. CO

-free coal-fired power generation by partial oxy-fuel and post-combustion CO

capture: Techno-economic analysis [J]. Fuel,2018,214:423-435.

[7] 梁莹,管延文,蔡磊,等. 利用LNG冷能与Brayton循环及ORC联合发电系统[J]. 煤气与热力,2017(12):A01-A07.

[8] XIANG Y,CAI L,GUAN Y,et al. Influence of H

O phase state on system efficiency in O

/H

O combustion power plant [J]. International Journal of Greenhouse Gas Control,2018,78:210-217.

[9] 杜建喜. 研究LNG冷能利用对联合循环机组性能的影响[J]. 当代化工研究,2020(18):68-69.

[10] XU J,LIN W. A CO

cryogenic capture system for flue gas of an LNG-fired power plant [J]. International Journal of Hydrogen Energy,2017,42:18674-18680.

[11] KECEBAS A,HEPBASLI A. Conventional and advanced exergoeconomic analyses of geothermal district heating systems [J]. Energy and Buildings,2014,69:434-441.

[12] KOHL T,TELES M,MELIN K,et al. Exergoeconomic assessment of CHP-integrated biomass upgrading [J]. Applied Energy,2015,156:290-305.

[13] YUE T,LIOR N. Exergoeconomic analysis of solar-assisted hybrid power generation systems integrated with thermochemical fuel conversion [J]. Applied Energy,2017,191:204-222.

[14] WANG X,DAI Y. Exergoeconomic analysis of utilizing the transcritical CO

cycle and the orc for a recompression supercritical CO

cycle waste heat recovery: A comparative study [J]. Applied Energy,2016,170:193-207.

[15] FAVORSKII O N,POLISHCHUK V L,LIVSHITS I M,et al. World experience with development of combined-cycle and gas turbine technologies and prospects for employing them in the thermal power engineering of Russia using the capacities of the country’s industry producing power machinery and equipment [J]. Thermal Engineering,2007(9): 722-728.

[16] 向艳蕾,蔡磊,管延文,等. 天然气富氧燃烧联合循环汽水循环系统[J]. 煤气与热力,2018(1):A01-A10.

[17] XIANG Y L,CAI L,GUAN Y,et al. Study on the configuration of bottom cycle in natural gas combined cycle power plants integrated with oxy-fuel combustion [J]. Applied Energy,2018,212:465-477.

[18] TSATSARONIS G. Definitions and nomenclature in exergy analysis and exergoeconomics[J]. Energy,2007(4): 249-253.

[19] WANG Z,XIONG W,TING S K,et al. Conventional and advanced exergy analyses of an underwater compressed air energy storage system[J]. Applied energy,2016,180: 810-822.

[20] KECEBAS A,HEPBASLI A. Conventional and advanced exergoeconomic analyses of geothermal district heating systems[J]. Energy and Buildings,2014,69: 434-441.

[21] TSATSARONI G,PARK M H. On avoidable and unavoidable exergy destructions and investment costs in thermal systems[J]. Energy Conversion and Management,2002,43:1259-1270.