钢渣—脱硫灰基全固废胶凝材料及其砂浆界面过渡区的研究

孙 睿 王栋民 房中华 吴亚男 张双成 康立中 吕 南

(1.中国矿业大学(北京)化学与环境工程学院,北京 100083;2.辽宁壹立方砂业有限公司,辽宁 本溪 117000)

近年来,大量产生的大宗工业固体废弃物难以及时资源化利用或处置,因而引发的环境污染问题频频威胁着人类的生产生活安全[1-3]。《2020年全国大、中城市固体废物污染环境防治年报》显示,2019年我国196个大、中城市的一般工业固体废物产生量即达13.8亿t,其中综合利用量仅为8.5亿t,处置、贮存及丢弃总量为6.7亿t,同年,全国重点企业冶金废渣产生量约为4.1亿t,尾矿产生量约为10.3亿t,综合利用率仅为27.0%[4]。因此,研究典型工业固废特性并制备可大规模应用的建筑材料是提升其资源化利用率的重要方向。

钢渣以及烧结烟气脱硫灰(以下简称“脱硫灰”)是炼铁行业典型固废,其中钢渣是钢水除杂后排出的渣块,而脱硫灰是铁矿烧结工序中烟气半干法脱硫后收集的飞灰。钢渣被大量用于建筑、道路工程,但由于炼钢工法不同、钢渣冷却工艺有别,导致钢渣中矿物组成波动较大,因此无法大掺量使用[5-7]。主要原因为:钢渣中硅酸盐矿物结晶完整导致水化速率较慢,而游离氧化钙过高则会导致制品膨胀开裂[8-9]。作为同厂固废,脱硫灰的利用情况远不如钢渣,主要原因为:脱硫灰的主要成分为亚硫酸钙,与富含硫酸钙的湿法脱硫产物——脱硫石膏性质不同,因而无法广泛应用在水泥和混凝土中[10]。目前,已有众多学者[11-13]研究物理粉磨、化学激发、微生物活化等方法对钢渣水化活性提升的影响,但此类研究中钢渣掺量有限,水泥仍然是主要成分,不利于“双碳”战略目标下的产业可持续发展。目前对脱硫灰的利用基本停留在研究阶段,即将其氧化成为硫酸钙,从而替代脱硫石膏用作水泥缓凝剂,由于该氧化过程是气—液—固三相非均相反应,高温条件或昂贵的催化剂很难支撑其工业化推广[14-15]。

综上所述,为解决钢铁行业及其上游采矿行业固废资源化处理难题,本研究以钢渣粉活性提升理论为基础,选择脱硫灰复配钢渣粉组成全固废胶凝材料,借助脱硫灰的弱碱性激发钢渣粉活性[10]。首先通过添加富含硅铝的粉煤灰对全固废胶凝材料进行矿相调整,并采用化学激发剂以充分提升力学性能,从而探究矿相调整、化学激发对全固废胶凝材料协同水化反应的影响机制。其次利用钢渣—脱硫灰基全固废胶凝材料与铁尾矿砂制备全固废砂浆,探究固废硬化浆体与固废骨料之间的界面过渡区特征。本研究实现了脱硫灰在建筑材料中的直接利用,拓宽了冶金固废及铁尾矿的综合利用途径,进一步提升了火电厂、炼钢厂密集分布地区的粉煤灰利用价值。

1 试验原料及方法

1.1 试验原料

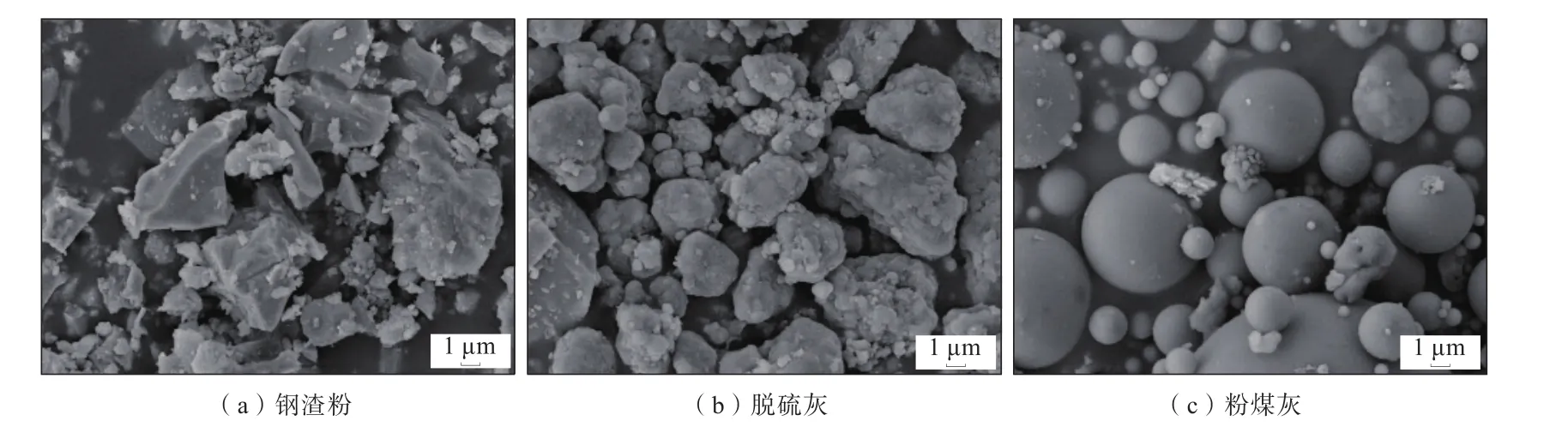

(1)钢渣粉、脱硫灰和粉煤灰。试验用钢渣粉与脱硫灰均来自上海宝武钢铁集团有限公司,粉煤灰来自辽宁沈阳某火电厂。钢渣粉、脱硫灰及粉煤灰的粒径分布曲线和特征粒径如图1、表1所示,微观形貌如图2所示,化学成分和矿物组成分析结果如表2、图3所示。

图1 钢渣粉、脱硫灰和粉煤灰的粒径分布曲线Fig.1 Grain size distribution curve of steel slag powder,desulfurized ash and fly ash

图2 钢渣粉、脱硫灰和粉煤灰的微观形貌Fig.2 Microtopography ofsteel slagpowder,desulfurized ash and fly ash

表2 钢渣粉、脱硫灰和粉煤灰的化学成分分析结果Table 2 Analysis results of chemical composition of steel slag powder,desulfurized ash and fly ash %

由图1~图3、表1~表2可知,3种原料按中位粒径(D50)从小到大依次为:脱硫灰、钢渣粉、粉煤灰。脱硫灰的粒径分布范围最窄,主要分布在1~10μm,主要矿相为亚硫酸钙(CaSO3·0.5H2O)、硫酸钙(CaSO4·0.5H2O、CaSO4·2H2O),还含有氢氧化钙(Ca(OH)2)和碳酸钙(CaCO3);钢渣粉的粒径分布范围最广,与普通硅酸盐水泥颗粒的多级配分布近似,主要矿相为硅酸二钙(C2S)、硅酸三钙(C3S)、铁酸二钙(C2F)以及 RO相[16];粉煤灰中位粒径为12.50μm,明显大于其他2种原材料,主要矿相为莫来石(A3S2)和石英(SiO2)。SEM观测结果亦可反映出三者粒径大小的关系,同时观察到钢渣颗粒呈规则块状,脱硫灰颗粒呈多孔不规则球形,粉煤灰则为十分规则的球形颗粒。

(2)化学激发剂。试验所用化学激发剂为三异丙醇胺(Triisopropanolamine,TIPA),白色结晶体,其化学式为C9H21NO3,常压下熔点为45℃,是一种水溶性有机物。

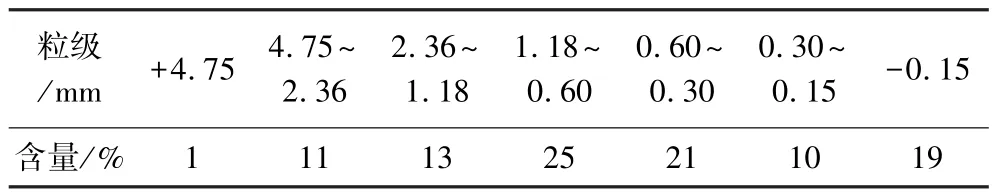

(3)铁尾矿砂。试验选用来自本溪歪头山铁矿的铁尾矿砂作为砂浆骨料,其颗粒级配如表3所示。细度模数为2.4,属于中砂;石粉含量4.9%,压碎指标为 22%;表观密度为 2 630 kg/m3,堆积密度为1 630 kg/m3。

表3 铁尾矿砂颗粒级配Table 3 Grain gradation of iron tailings sand

(4)试验所用水为北京市自来水。试验所用减水剂为聚羧酸减水剂,减水率为35%。

1.2 试验方法

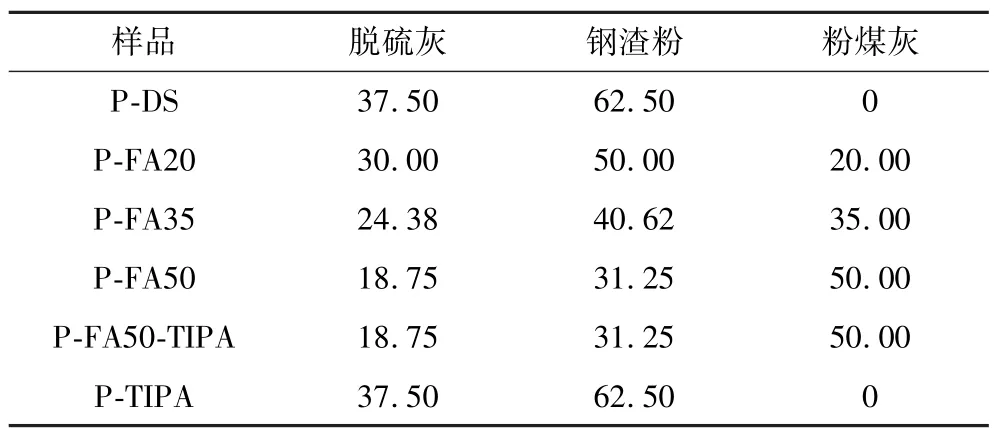

1.2.1 样品制备

按表4所示胶凝材料组成,加水、减水剂以及化学激发剂并经过搅拌后浇筑入模具制备净浆样品,其水胶比为0.35,样品尺寸为30 mm×30 mm×30 mm;按表5所示胶凝材料组成,加水、减水剂、化学激发剂以及铁尾矿砂经过搅拌后浇筑入模具制备砂浆样品,其水胶比为0.60,骨胶比为3.0,样品尺寸为40 mm×40 mm×160 mm。在净浆或砂浆中,减水剂掺量为胶凝材料质量的0.30%,命名中带有“TIPA”后缀的样品中添加胶凝材料质量0.20%的三异丙醇胺作为激发剂。搅拌程序按照《水泥胶砂强度检验方法(ISO法)》(GB/T 17671—1999)和《混凝土外加剂匀质性试验方法》(GBT 8077—2012)进行。在样品成型1 d后脱模,并将其置于温度为25℃、湿度为50%的环境下养护。

表4 净浆样品的胶凝材料组成Table 4 The cementitious material composition of pastes samples %

表5 砂浆样品的胶凝材料组成Table 5 The cementitious material composition of mortars samples %

1.2.2 测试分析

1.2.2.1 力学性能测试

对养护至 3、7、14 d的净浆样品进行抗压强度测试,对养护至 14、21、28 d的砂浆样品进行抗折强度、抗压强度测试。抗压强度测试使用HYE-300型号伺服压力机进行,荷载加载速率为0.6 kN/s;抗折强度测试使用DKZ-500水泥电动抗折试验机进行,荷载加载速率为50 N/s。

1.2.2.2 水化产物组成测试

采用X射线衍射(XRD)和傅里叶红外光谱(FTIR)方法对水化硬化后的净浆样品进行水化产物组成的测试分析。从上述净浆抗压强度测试中获得的相应龄期净浆碎块中选取粒径约为5 mm的颗粒样品若干,浸泡于颗粒样品5倍质量的异丙醇中密封保存以终止水化反应,随后每隔24 h更换一次异丙醇,累计更换3次后保持长期浸泡直至进行水化产物组成测试。测试前将部分颗粒样品从异丙醇中取出后置于55℃的真空干燥箱中烘干至恒重,使用玛瑙研钵对干燥的颗粒样品进行研磨,并过0.074 mm筛后进行测试。

所用XRD设备型号为Bruker D8 Advance,测试条件:Cu Kα 靶、电压40 kV、电流40mA、步长0.01°、测试范围5°~80°。所用 FT-IR设备型号为 Thermo Scientific Nicolet iS5,测试条件:溴化钾压片法制样、样品及背景扫描次数32、分辨率4.00。

1.2.2.3 水化产物形貌与微结构测试

采用扫描电子显微镜(SEM)对水化硬化后的净浆样品进行水化产物形貌与微结构的测试分析。取终止水化后的颗粒样品置于55℃的真空干燥箱中烘干至恒重后进行测试。所用SEM设备型号为JEOL JSM-6700F,测试条件为2.0 kV电压。由于样品不具备导电性,因此使用该SEM设备配套的同型号离子溅射仪对样品表面进行喷金,喷金条件为20 mA电流下持续80 s。

1.2.2.4 孔隙结构测试

采用压汞仪(MIP)对水化硬化后的净浆样品孔隙结构进行测试分析,取终止水化后的颗粒样品置于55℃的真空干燥箱中烘干至恒重后进行测试。所用压汞仪型号为MicroActive AutoPore,测试时系统压力从低于环境压力升至227.53 MPa。

1.2.2.5 水化热测试

采用TAM-Air八通道水化热测试分析仪对全固废胶凝材料水化过程的放热变化进行记录,测试条件为25℃下持续72 h。

1.2.2.6 铁尾矿砂—全固废胶凝材料界面过渡区特征测试

采用扫描电子显微镜-X射线能谱仪(SEM-EDS)对全固废胶凝材料协同铁尾矿砂制备砂浆的界面过渡区进行研究,主要分析铁尾矿砂—全固废胶凝材料界面过渡区内水化产物种类、生长取向等特征。能谱仪使用条件为15.0 kV电压。

2 试验结果与讨论

2.1 矿相调整对钢渣—脱硫灰基全固废胶凝材料水化硬化的影响

2.1.1 力学性能

图4为钢渣—脱硫灰胶凝材料中添加0、20%、35%及50%粉煤灰后硬化浆体抗压强度随龄期的发展规律。

图4 矿相调整对钢渣—脱硫灰基全固废胶凝材料硬化浆体抗压强度的影响Fig.4 Influence of mineral phase adjustment on compressive strength of hardened pastes of steel slag-desulfurized ash based solid waste cementitious material

由图4可知,水化3 d时,掺入20%、35%的粉煤灰即可促进全固废胶凝材料硬化浆体抗压强度的提升,该提升效果在水化至7、14 d时更加明显,其原因是粉煤灰中硅氧四面体、铝氧六面体的火山灰反应不断消耗钢渣水化产生的Ca(OH)2,促使钢渣水化反应持续向正方向进行,导致硬化浆体抗压强度增大;此外,虽然脱硫灰自身水化反应差,但其多孔结构颗粒在加水搅拌时吸附了一定量的水分子,在浆体硬化后此类水分子在毛细压力作用下从孔隙脱离并参与水化反应,后期持续提升抗压强度。然而,当粉煤灰掺量增大至50%时,7 d以前的抗压强度相比空白组略有下降,表明过多的粉煤灰抑制了早龄期水化,其原因有以下2点:①增大粉煤灰掺量间接降低了脱硫灰的含量,而脱硫灰中含有一定量的Ca(OH)2和CaO,因此导致水化初始新拌浆体中氢氧根离子(OH-)含量较少[9];②增大粉煤灰掺量同时也降低了钢渣粉的含量,而钢渣中C2S和C3S形成温度高、冷却缓慢,导致其早期水化反应非常慢,因此在浆体硬化后直至7 d时,硬化浆体孔溶液中水化产生的Ca(OH)2含量也极少。综上可知,低掺量的粉煤灰合理消耗了Ca(OH)2,促进水化反应,而粉煤灰掺量超过35%后,脱硫灰提供的初始Ca(OH)2及钢渣水化产生的Ca(OH)2难以满足大掺量粉煤灰中硅氧四面体、铝氧六面体火山灰反应对碱性环境的要求。

2.1.2 水化产物组成

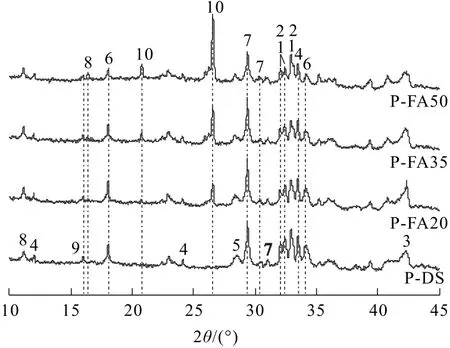

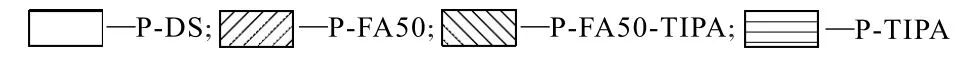

在矿相调整对钢渣—脱硫灰硬化浆体力学性能影响规律研究的基础上,进一步分析硬化浆体的水化产物组成。图5为不同粉煤灰掺量下钢渣—脱硫灰基全固废胶凝材料水化14 d时硬化浆体的XRD图谱。

图5 矿相调整钢渣—脱硫灰基全固废胶凝材料硬化浆体的XRD图谱Fig.5 XRD patterns of hardened pastes of steel slagdesulfurized ash based solid waste cementitious material after mineral phase adjustment

由图5可知,不同粉煤灰掺量的钢渣—脱硫灰基全固废胶凝材料主要水化产物为氢氧化钙(Ca(OH)2)、水化硅酸钙(C—S—H)、水化铝酸钙(C—A—H)以及绿矾 (FeSO4· n H2O),其中Ca(OH)2的衍射峰主要分布在 18.1°、34.1°附近,以Ca2SiO4· n H2O、Ca2(SiO3) (OH)2以 及Ca6Si2O7(OH)6为代表的C—S—H的衍射峰分别分布在 29.3°、30.4°以 及 31.0°附 近,C—A—H在11.2°和16.4°附近的衍射峰对应分子式分别为Ca2Al(OH)7·6.5H2O 和 Ca2Al2O5·8H2O[16-17]。 可以看出,C—S—H、C—A—H的衍射峰随粉煤灰掺量增大呈现出先增强后减弱的趋势,表明少量粉煤灰的掺入起到了对体系中活性硅铝的补充作用,加快了水化进程,而当粉煤灰含量增至50%时,水化产物的种类及其衍射强度反而减少和减弱。此外,Ca(OH)2的衍射峰随粉煤灰掺量增大而减弱,反映出粉煤灰的火山灰反应对Ca(OH)2的消耗随粉煤灰增多而增大,进一步表明高粉煤灰掺量下该体系的水化反应速率受到硬化浆体孔溶液碱度的制约,导致其水化程度在14 d时仍然弱于低粉煤灰掺量的浆体。

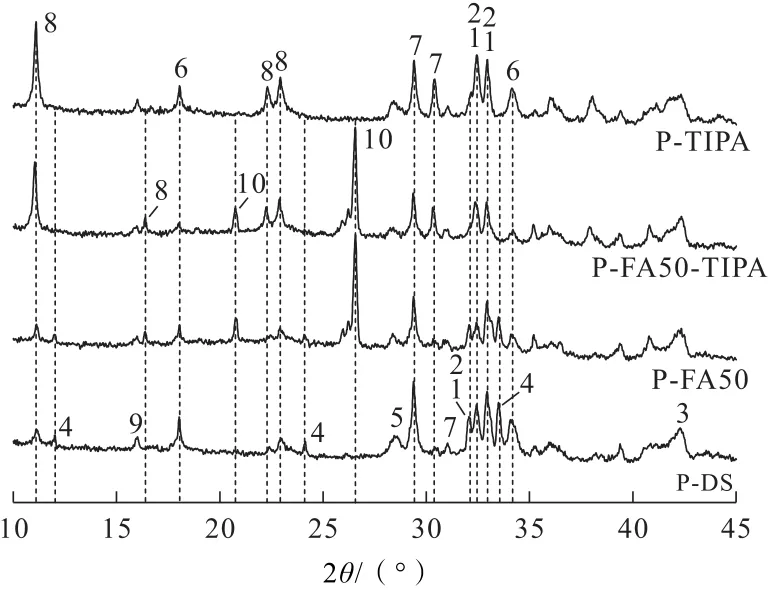

为佐证XRD分析结果,对矿相调整钢渣—脱硫灰基全固废胶凝材料硬化浆体进行FT-IR光谱分析,结果见图6。

图6 矿相调整钢渣—脱硫灰基全固废胶凝材料硬化浆体的FT-IR图谱Fig.6 FT-IR spectra of hardened pastes of steel slag-desulfurized ash based solid waste cementitious material after mineral phase adjustment

由图6可知,主要水化产物的吸收峰及矿相调整峰是属于Ca(OH)2中O—H的伸缩振动峰,其峰强对其带来的影响包括[18]:①3 644 cm-1附近的吸收随粉煤灰掺量的增多而先增强后减弱,表明20%掺量的粉煤灰不仅未完全消耗钢渣粉水化产生的Ca(OH)2,还明显促进了钢渣粉水化;②3 440 cm-1、1 634 cm-1附近的吸收峰分别归属于水分子中H—O—H的伸缩振动峰和弯曲振动峰,其峰强随粉煤灰掺量的增多而先增强后减弱,由于测试前已经对样品进行异丙醇浸泡和55℃干燥,因此样品中不存在物理吸附水,所以此2类峰的增强是由C—S—H或C—A—H凝胶层间的化学结合水增多导致的,故可进一步证明20%掺量的粉煤灰促进了钢渣—脱硫灰胶凝材料的水化反应;③1 090 cm-1和800 cm-1附近分别归属于Q3和Q1硅氧四面体中Si—O的伸缩振动峰,455 cm-1附近是属于Si—O的面内弯曲振动峰,该3类峰的峰强同样随粉煤灰掺量的增多而先增强后减弱,表明低掺量的粉煤灰促进体系中的Si—O—Si键的形成,生成了大量结构复杂的C—S—H凝胶;④位于1 470 cm-1、1 417 cm-1的吸收峰是C—O键伸缩振动引起的,位于875 cm-1附近的吸收峰是CO32-的面外弯曲振动引起的,这3个峰随粉煤灰掺量的增大而逐渐减弱,表明粉煤灰通过火山灰反应消耗Ca(OH)2,对硬化浆体的碳化反应存在抑制作用。

2.1.3 水化产物微形貌与孔结构

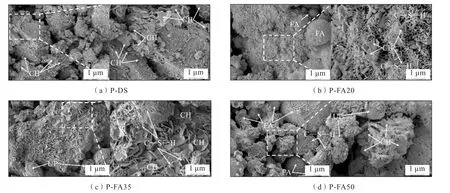

图7为不同粉煤灰掺量下钢渣—脱硫灰基全固废胶凝材料水化14 d时硬化浆体的SEM照片。由图7(a)可知,大量的孔隙分布在未掺加粉煤灰的钢渣—脱硫灰硬化浆体中,脱硫灰、钢渣粉原料颗粒的边界清晰可见,进一步放大可观察到有少量六方板片状的Ca(OH)2附着在部分钢渣粉颗粒表面,但六方板片尺寸大小不一,同时几乎观察不到颗粒之间被C—S—H凝胶连接的现象,以上现象表明在未添加粉煤灰时,钢渣水化较慢且局部水化程度不均,造成了大量的连通孔隙,是其力学性能较差的主要原因。向钢渣—脱硫灰中添加20%的粉煤灰时(图7(b)),硬化浆体的微观形貌发生明显变化:①原料颗粒被大量无定型的网状C—S—H凝胶所包裹、胶结,颗粒边界难以分辨;②连通大孔相对空白组明显减少;③尺寸相近的 Ca(OH)2插层生长在网状C—S—H凝胶中,形成了比较致密且稳定的结构[19]。当粉煤灰掺量继续增加,虽然 C—S—H凝胶、Ca(OH)2生成量明显减少,但在35%掺量时(图7(c))观察到钢渣粉颗粒表面布满了Ca(OH)2,50%掺量时(图7(d))观察到粉煤灰颗粒数量显著增加,且原本光滑的球形粉煤灰颗粒表面已被大量蜂窝状C—S—H凝胶所替代,与空白组相比,其水化程度已经显著提升。因此,随着水化龄期的延长,钢渣粉水化产生的Ca(OH)2逐渐激发粉煤灰中的活性硅铝发生火山灰反应,在14 d时其微观形貌与结构的观测结果与力学性能表现一致,即高掺量的粉煤灰也表现出对钢渣—脱硫灰水化活性的提升作用。

图7 矿相调整钢渣—脱硫灰基全固废胶凝材料硬化浆体的SEM图Fig.7 SEM images of hardened pastes of steel slag-desulfurized ash based solid waste cementitious material after mineral phase adjustment

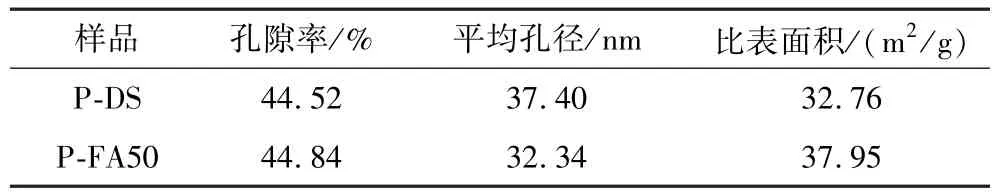

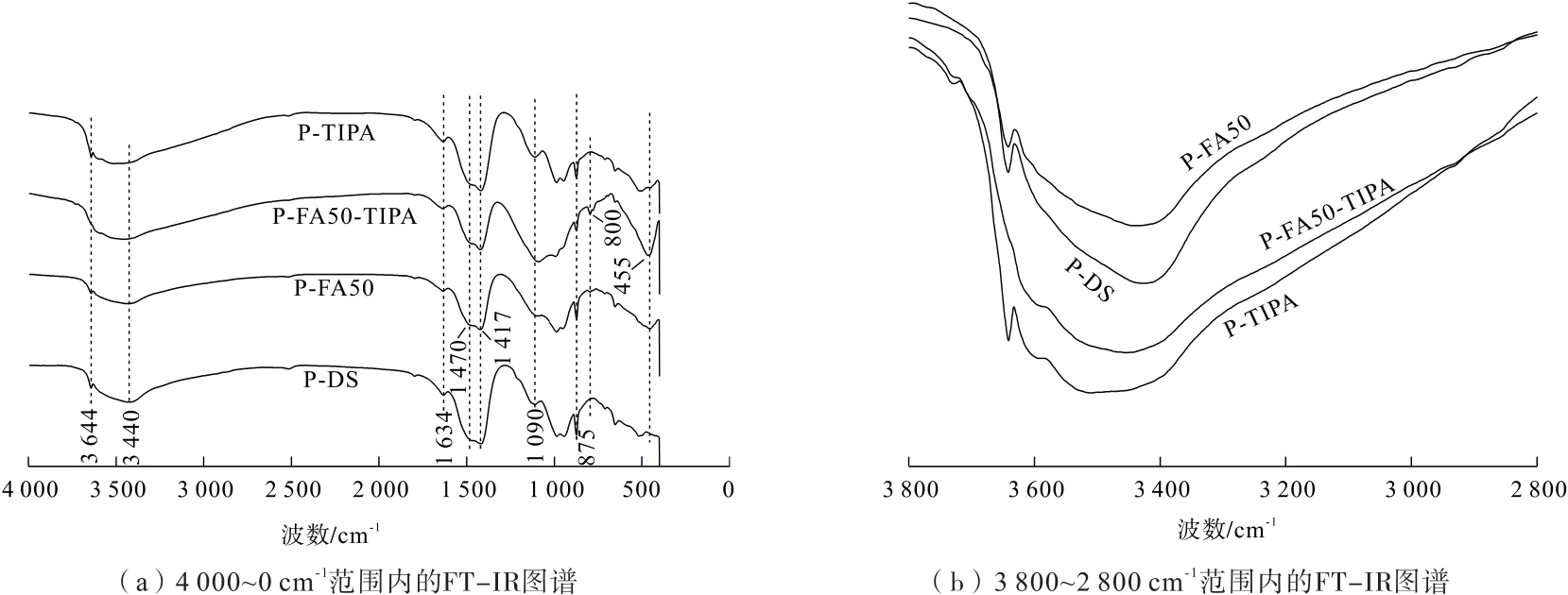

采用压汞法对矿相调整钢渣—脱硫灰基全固废胶凝材料硬化浆体的孔结构进行分析,图8展示了P-DS、P-FA50样品水化至14 d时硬化浆体的孔径分布情况。由图8可知,未掺加粉煤灰的钢渣—脱硫灰硬化浆体孔隙主要分布在20、50、550和1 300 nm附近,掺入50%的粉煤灰时,孔隙分布略有收紧,主要分布在25、550和1 050 nm附近。

图8 矿相调整钢渣—脱硫灰基全固废胶凝材料硬化浆体的孔径分布Fig.8 Pore size distribution of hardened pastes of steel slag-desulfurized ash based solid waste cementitious material after mineral phase adjustment

表6为P-DS、P-FA50样品的孔结构参数,可以看出:与空白组相比,高掺量粉煤灰水化14 d并没有降低孔隙率,但平均孔径从37.40 nm降低至32.34 nm,比表面积从32.76 m2/g增大至37.95 m2/g,表明高掺量粉煤灰在较充分水化后,有利于细化硬化浆体的微孔结构,对其力学性能发展有积极作用。可预测当水化龄期进一步延长后,其孔隙将被粉煤灰的水化产物填充,最终使得孔隙率明显降低。

表6 矿相调整钢渣—脱硫灰基全固废胶凝材料硬化浆体的孔结构参数Table 6 Pore structure parameters of hardened pastes of steel slag-desulfurized ash based solid waste cementitious material after mineral phase adjustment

2.1.4 水化放热

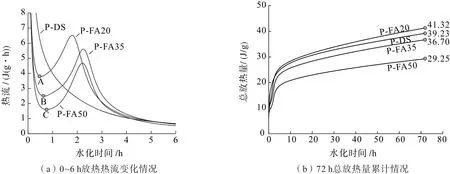

通过等温微量热仪测定了矿相调整钢渣—脱硫灰基全固废胶凝材料硬化浆体在水化72 h内的放热情况,结果如图9所示。

由图9(a)可知,未掺加粉煤灰的钢渣—脱硫灰硬化浆体在72 h内没有明显的水化放热峰出现,主要是因为钢渣水化较慢。掺入粉煤灰后其火山灰反应表现出明显的放热峰,表明粉煤灰的火山灰反应是体系水化反应过程中的重要环节。火山灰反应放热峰值随粉煤灰掺量的增大而降低,且放热加速期的起始时刻随粉煤灰掺量的增大而推迟,表明增大粉煤灰掺入迫使其火山灰反应进行迟缓。

图9 矿相调整钢渣—脱硫灰基全固废胶凝材料硬化浆体的水化放热情况Fig.9 Hydration heat release of hardened pastes of steel slag-desulfurized ash based solid waste cementitious material after mineral phase adjustment

由图9(b)可知,在水化初始的前2.5 h内,空白组总放热量高于添加粉煤灰的样品,添加20%粉煤灰的样品在2.5 h后总发热量超越空白组,72 h累计总放热量由大到小依次为:P-FA20、P-DS、P-FA35、P-FA50。综上所述,在钢渣—脱硫灰胶凝材料中添加较低掺量(如20%)的粉煤灰进行硅铝矿相微调可促进水化反应进行,早期强度提升明显;若进一步提高粉煤灰掺量则水化稍有延迟,如对前14 d抗压强度无要求,可采用高粉煤灰掺量对钢渣—脱硫灰进行矿相调整,14 d后硬化浆体的水化程度、力学性能已经完全超越空白组。

2.2 化学激发对钢渣—脱硫灰基全固废胶凝材料水化硬化的影响

2.2.1 力学性能

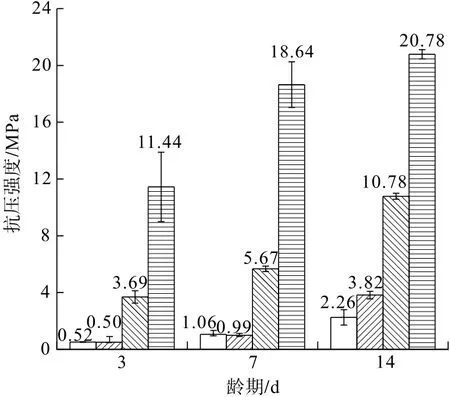

图10为TIPA激发钢渣—脱硫灰基全固废胶凝材料硬化浆体的抗压强度随龄期发展规律。

由图10可知,TIPA对钢渣—脱硫灰胶凝材料的力学性能具有极高的提升作用,3、7以及14 d的抗压强度相比空白组分别提升21.00、16.58和8.19倍。前述探究已发现高粉煤灰掺量下钢渣—脱硫灰基全固废胶凝材料养护3、7 d时力学性能均劣于空白组的现象,但在 TIPA激发下,掺加50%粉煤灰的钢渣—脱硫灰基全固废胶凝材料养护3、7、14 d的抗压强度可达 3.69、5.67、10.78 MPa,激发效果显著,解决了该全固废胶凝材料在大掺量粉煤灰配比下早期强度不足的问题。

图10 TIPA激发钢渣—脱硫灰基全固废胶凝材料硬化浆体的抗压强度Fig.10 Compressive strength of hardened pastes of steel slag-desulfurized ash based solid waste cementitious material activated by TIPA

2.2.2 水化产物组成

图11给出了TIPA激发钢渣—脱硫灰基全固废胶凝材料水化14 d时硬化浆体的XRD图谱。

由图11可知,对比 P-DS与 P-TIPA可看出,TIPA激发钢渣—脱硫灰硬化浆体中的Ca(OH)2、C—S—H以及C—A—H的衍射峰明显增强,并且可观察到钢渣中C2F在12°、33.5°附近的衍射峰已经消失。对比P-FA50与P-FA50-TIPA,可明显观察到C—A—H在11.2°、16.4°附近的衍射峰明显增强,并且在22.3°和22.9°附近出现了明显的衍射峰,其对应物质为 Ca2Al(OH)7·6.5H2O和 Ca4Al2O7·n H2O,C—S—H在30.4°处的衍射峰也显著增强,同时C2F衍射峰消失,以上现象表明TIPA激发促进了钢渣和粉煤灰的协同水化,促进了水化产物种类与数量的增多,从而提高了硬化浆体的力学性能。

图11 TIPA激发钢渣—脱硫灰基全固废胶凝材料硬化浆体的XRD图谱Fig.11 XRD patterns of hardened pastes of steel slagdesulfurized ash based solid waste cementitious material activated by TIPA

图12为TIPA激发钢渣—脱硫灰基全固废胶凝材料硬化浆体的FT-IR图谱,主要吸收峰与相应化学键振动的所属关系已在前述分析给出解释。

由图12可知,对比P-FA50与P-FA50-TIPA,在使用TIPA激发掺有50%粉煤灰的钢渣—脱硫灰基全固废胶凝材料后,3 440 cm-1的吸收峰面积明显变大,反映出其水化产物层间水增多,表明其水化程度明显提升;Q3硅氧四面体中Si-O在1 090 cm-1处的伸缩振动峰明显增强,亦是无定型C—S—H含量增多的表现之一,表明TIPA对铁离子的络合作用促进了钢渣粉中钙离子的溶出,从而与粉煤灰中的活性硅铝发生水化反应,生成C—S—H、C—A—H等水化产物[20]。对比P-TIPA和P-FA50-TIPA还可以看出,由于体系中硅含量较低,导致TIPA络合作用下钢渣粉、脱硫灰不断溶出的钙离子水化生成的C—S—H中钙硅比增高,表现出较弱的Si-O振动吸收峰。

图12 TIPA激发钢渣—脱硫灰基全固废胶凝材料硬化浆体的FT-IR图谱Fig.12 FT-IR spectra of hardened pastes of steel slag-desulfurized ash based solid waste cementitious material activated by TIPA

2.2.3 水化产物微形貌与孔结构

图13呈现了TIPA激发对未掺加以及掺加50%粉煤灰的钢渣—脱硫灰基全固废胶凝材料硬化浆体14 d的微形貌与孔结构的影响。

图13 TIPA激发钢渣—脱硫灰基全固废胶凝材料硬化浆体的SEM图Fig.13 SEM images of hardened pastes of steel slag-desulfurized ash based solid waste cementitious material activated by TIPA

比较图13(b)与(c)可观察到,TIPA激发掺加50%粉煤灰的钢渣—脱硫灰基全固废胶后,粉煤灰颗粒原始的光滑球形外表已经完全被六方板片状的Ca(OH)2和C—S—H凝胶所替代,C—S—H凝胶生长在Ca(OH)2之间并将其紧密胶结,形成更加稳定的结构;同时,水化产物数量明显增多也促进了孔隙减少,硬化浆体密实度得以提高。对比图13(a)和(d)可发现,P-TIPA硬化浆体中原料颗粒边界几乎不可识别,同等放大倍数下观察到的孔隙含量明显下降,大量Ca(OH)2和蜂窝状的C—S—H凝胶充满了硬化浆体,可见TIPA对钢渣—脱硫灰水化的促进作用在未掺粉煤灰时更加明显,这一点与力学性能的检测结果相一致。

图14呈现了TIPA激发对掺加50%粉煤灰的钢渣—脱硫灰基全固废胶凝材料硬化浆体14 d孔径分布情况和孔结构参数的影响。

图14 TIPA激发钢渣—脱硫灰基全固废胶凝材料硬化浆体的孔径分布Fig.14 Pore size distribution of hardened pastes of steel slag-desulfurized ash based solid waste cementitious material activated by TIPA

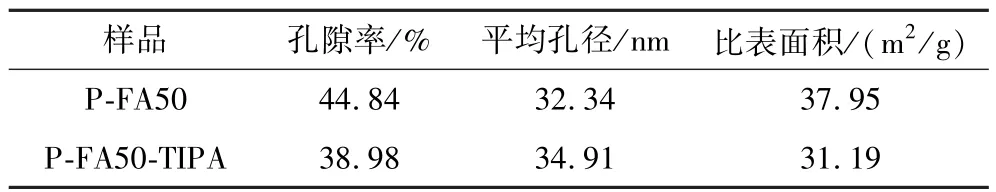

由图14(a)可知,TIPA激发后汞侵入总体积小于未激发样品,并且从图14(b)中可观察到P-FA50-TIPA硬化浆体中孔径在30 nm和500nm附近的孔含量明显增多,导致平均孔径略有增大、比表面积略有减小,但其孔隙率从44.84%降低至38.98%(表7),结合TIPA激发对抗压强度的提升作用,表明尽管TIPA并未减少大孔含量,但促进了钢渣粉、粉煤灰的水化,所增加的水化产物改善了原本水化产物匮乏时疏松的微观结构,使其获得良好的力学性能。

表7 TIPA激发钢渣—脱硫灰基全固废胶凝材料硬化浆体的孔结构参数Table 7 Pore structure parameters of hardened pastes of steel slag-desulfurized ash based solid waste cementitious material activated by TIPA

2.2.4 水化放热

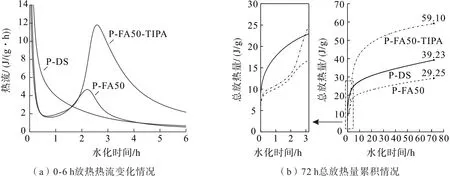

通过等温微量热仪记录了TIPA激发掺有50%粉煤灰的钢渣—脱硫灰基全固废胶凝材料在水化72 h内的放热情况,结果如图15所示。

由图15可知,原本随粉煤灰掺量增大而明显衰减的水化放热峰在TIPA激发作用下明显增强,最大放热热流增大至未激发时的2.5倍左右,使得水化反应时间明显延长,在水化45 h后放热热流才逐渐降低至未激发样品相近的水平,TIPA对铁离子的络合作用可有效促进钢渣粉和粉煤灰的水化反应[21]。72 h总放热量随水化时间变化情况也显示出了TIPA激发下水化反应热量的极速累积,72 h内总放热量高达59.10 J/g,是未激发的对比组的2倍左右。前3 h的总放热量累积变化显示,P-FA50-TIPA的总放热曲线从零时刻起便超过P-FA50,表明TIPA在拌和水与脱硫灰、钢渣粉以及粉煤灰刚接触时即可发挥络合作用,促进钙离子从原料颗粒中不断溶出,参与水化反应。TIPA促进粉煤灰水化加速期是从2 h开始的,其总放热量从此时开始迅速与未激发的P-FA50拉开差距,并在水化接近3 h后超过P-DS。综上所述,TIPA良好地促进了粉煤灰高掺量下钢渣—脱硫灰基全固废胶凝材料的水化反应,加速了新拌浆体凝结硬化,提升了早期力学性能。

图15 TIPA激发钢渣—脱硫灰基全固废胶凝材料硬化浆体的水化放热情况Fig.15 Hydration heat release of hardened pastes of steel slag-desulfurized ash based solid waste cementitious material activated by TIPA

2.3 钢渣—脱硫灰基铁尾矿砂浆硬化浆体力学性能及其界面过渡区的特征研究

2.3.1 力学性能

采用前述研究中的胶凝材料与铁尾矿砂制备砂浆并研究其硬化浆体力学性能,砂浆硬化浆体抗压强度、抗折强度如表8所示。

表8 钢渣—脱硫灰基全固废铁尾矿砂浆硬化浆体的力学性能Table 8 Mechanical properties of hardened mortars of steel slag-desulfurized ash based solid waste with iron tailings

由表8可知,采用铁尾矿制备的砂浆与其净浆相比,铁尾矿砂浆硬化浆体的抗压强度明显低于同龄期净浆的抗压强度,钢渣—脱硫灰与铁尾矿砂制备的空白组砂浆M-DS的14、21和28 d抗压强度分别仅为1.48、2.23 和2.78 MPa,这是铁尾矿砂与胶凝材料之间薄弱的界面胶结造成的。薄弱的界面结构抑制了矿相调整对砂浆硬化浆体强度的提升作用,随着粉煤灰掺量的增大,砂浆硬化浆体抗压强度呈现出逐渐减低的趋势,在自然条件下养护至21 d时仅有掺加20%粉煤灰的砂浆强度超过空白组,达到2.32 MPa。在28 d时不同粉煤灰掺量铁尾矿砂浆的抗压、抗折强度均已超过未掺粉煤灰的砂浆,其中抗压强度均超过3.00 MPa、抗折强度均超过1.10 MPa。采用TIPA激发掺有50%粉煤灰的铁尾矿砂浆硬化浆体表现出了较好的抗压、抗折强度,其28 d抗压强度达到4.89 MPa、抗折强度达到1.55 MPa。TIPA激发未掺加粉煤灰的砂浆硬化浆体在每个龄期中均表现出最佳的力学性能,表明与矿相调整相比,TIPA激发对早期钢渣—脱硫灰基铁尾矿砂浆的水化硬化促进作用更优。但考虑到粉煤灰的火山灰反应通常会持续很久甚至数年,且粉煤灰对硬化浆体的抗冻融循环、抗离子侵蚀均具有良好的作用,因此先进行矿相调整后采用TIPA进行激发可综合提升该砂浆的耐久性。

2.3.2 铁尾矿砂—全固废胶凝材料界面过渡区特征

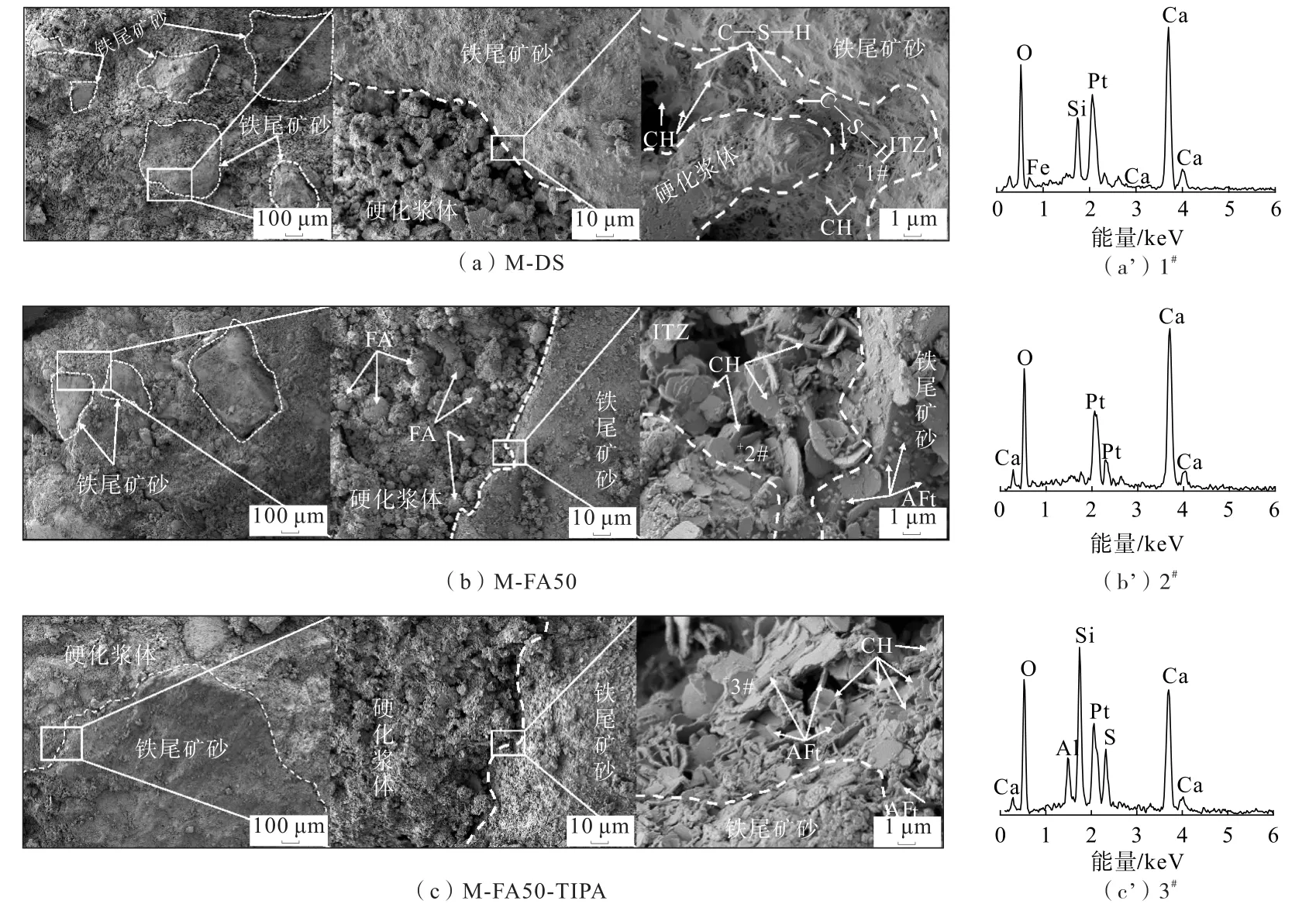

对M-DS、M-FA50以及 M-FA50-TIPA砂浆水化28 d时其中胶凝材料与铁尾矿砂之间的界面过渡区进行研究,首先采用低倍SEM观察典型铁尾矿砂颗粒与周围硬化体的胶结程度,其次采用高倍SEM拍摄界面过渡区内水化产物种类、分布及结构,结果如图16所示。

图16(a)从左到右依次放大可显示出:①M-DS中,铁尾矿砂在硬化浆体中的分布比较均匀,其边界与周围硬化浆体胶结位点极少、孔隙率极高,其主要原因是浆体自身水化较差,脱硫灰、钢渣粉颗粒之间水化产物胶结程度还未发展为密实的结构,因此与浆体相比,界面过渡区并未成为砂浆中最薄弱环节硬化浆;②在M-DS的界面过渡区内,网状C—S—H凝胶是连接骨料与浆体的主要结构,氢氧化钙(Ca(OH)2)并未直接生长在骨料或浆体的表面,而是镶嵌在网状C—S—H凝胶中,处在界面过渡区的中间位置。

图16 铁尾矿砂-固废胶凝材料界面过渡区微观结构Fig.16 Microstructure of interface transition zone between iron tailing sand and solid waste cementitious material

图16(b)展示了掺加50%粉煤灰后砂浆的界面过渡区,与未掺粉煤灰的M-DS相比,在1 000放大倍数下观察到尽管浆体中未水化的粉煤灰颗粒较多,但铁尾矿砂与周围浆体的包裹性有了良好提升,进一步放大可观察到其界面过渡区内的主要水化产物为氢氧化钙(Ca(OH)2)和钙矾石(AFt),其中针棒状的AFt主要沿垂直方向生长在铁尾矿砂表面,少量AFt平行生长在六方板片状的Ca(OH)2的001晶面上,而Ca(OH)2则相互交叉堆叠并填充在界面过渡区内,且尺寸明显增大。

图16(c)为TIPA激发掺加50%粉煤灰后砂浆的界面过渡区,由于硬化浆体水化程度在TIPA的激发作用下极大提高,浆体密实度远超界面过渡区,导致界面过渡区在此成为砂浆的薄弱区域。在100放大倍数下可明显观察到铁尾矿砂与浆体的胶结也更紧密,在10 000放大倍数下观察到铁尾矿砂表面胶结有大量的Ca(OH)2和AFt,其生长方向无明显规律。

3 结 论

(1)粉煤灰可用于钢渣—脱硫灰二元全固废胶凝材料的硅铝矿相调整以改善钢渣水化较慢的缺点。低掺量的粉煤灰利用其火山灰反应不断消耗钢渣水化产生的 Ca(OH)2,从而促进 C—S—H、C—A—H等水化产物的生成并提高早期力学性能;粉煤灰掺量过高时则需要更长的水化龄期以实现强度提升。

(2)TIPA对钢渣—脱硫灰二元全固废胶凝材料的活性具有很强的激发效果,其净浆硬化浆体3 d抗压强度从0.52 MPa提升至11.44 MPa。因此TIPA可用作弥补粉煤灰高掺量时钢渣—脱硫灰基全固废胶凝材料早龄期力学性能较差的不足。

(3)钢渣—脱硫灰基铁尾矿砂浆的界面过渡区内,网状C—S—H是连接铁尾矿砂与硬化体的主要骨架,插层生长在其间的Ca(OH)2并未与骨料有直接接触。经过矿相调整后的砂浆界面过渡区内Ca(OH)2尺寸增大,出现垂直生长在铁尾矿砂表面的AFt。在矿相调整和TIPA激发耦合作用下,界面过渡区内水化产物增多导致骨料与浆体的胶结更加牢固。