高硅型铁尾矿砂蒸压加气轻质混凝土的制备及其性能研究

顾晓薇 王屾宇 刘剑平 宁宝宽 刘 朋 张延年

(1.东北大学智慧水利与资源环境科技创新中心,辽宁 沈阳 110819;2.沈阳工业大学建筑与土木工程学院,辽宁 沈阳 110870;3.沈阳建筑大学土木工程学院,辽宁 沈阳 110168)

铁尾矿砂是铁矿石选矿的副产物,粒径多在1.0 mm以下[1],且活性低[2-3],因而作为胶凝材料掺合料[4-5]或混凝土细骨料[6-7]使用时均难以实现较高的利用率(一般在40%以下),受铁尾矿砂成分影响,目前仍以堆存为主。铁尾矿砂的堆存不仅占用大量的土地资源,还可能在水力渗透条件下污染周围土壤[8],因此提高铁尾矿砂的利用率是亟待解决的问题。

蒸压加气轻质混凝土(Autoclaved Aerated Lightweight Concrete,ALC)是一种轻质、保温、耐火、抗冻、抗渗、隔音的新型墙体材料[9-10],可作为装配式建筑的外墙、隔墙等非结构构件[11]。但由于需要采用SiO2含量较高的硅砂或细石英砂为原材料,导致其制备成本较高。若能采用固废材料替代硅砂或细石英砂,不仅能降低ALC的制备成本,还能减少硅砂或细石英砂的需求量以及固废材料堆存对生态环境带来的不利影响。

目前,已有一些研究采用不同固废材料替代硅砂或细石英砂制备ALC,其中包括长英岩、硅灰、石英尾矿以及钯铂尾矿等。然而,这些研究采用的长英岩石粉、钯铂尾矿等硅含量偏低[12-13],硅灰粒径过小[14],石英尾矿杂质含量较高[15]。铁尾矿砂可能是替代硅砂或细石英砂制备ALC的理想材料之一,一方面,铁尾矿砂的化学组成多以SiO2为主,与硅砂或细石英砂相似;另一方面,制备ALC的硅砂或细石英砂为细砂,粒径在0.25~0.125 mm,铁尾矿砂的粒径也与其相近。在现有的铁尾矿砂替代硅砂或细石英砂制备ALC的研究中,铁尾矿砂的替代率普遍在35%~50%[16-17],其替代率受铁尾矿砂中SiO2含量影响。为提升固废掺量以及制品性能,采用高硅型铁尾矿砂与粉煤灰复掺替代硅砂制备ALC试件,揭示了ALC试件抗压强度及干体积密度随铁尾矿砂与粉煤灰混合比例增长的变化规律;在最佳混合比例基础上研究了水胶比对ALC试件抗压强度及干体积密度的影响,并结合微观分析,解释了适当水胶比下掺铁尾矿砂ALC试件强度形成与增长的机理。研究结果可为高硅型铁尾矿砂替代硅砂或细石英砂制备ALC提供数据支持。

1 试验原料及方法

1.1 试验原料

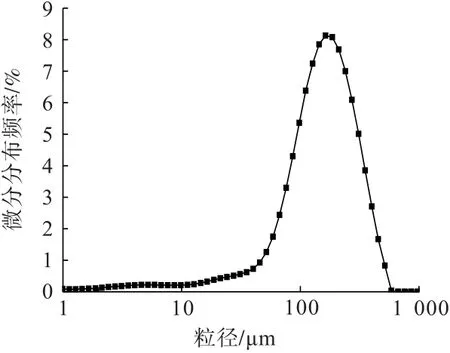

(1)铁尾矿砂。取自辽宁本溪歪头山铁矿,表观密度为2.83 g/cm3,D10=57.2μm,D50=166μm,D90=344μm,铁尾矿砂粒径分布曲线及物相分析结果分别见图1、图2。

图1 铁尾矿砂粒径分布曲线Fig.1 Particle size distribution curve of the iron tailings sand

图2 铁尾矿砂XRD图谱Fig.2 XRD pattern of the iron tailings sand

(2)粉煤灰。亚泰集团沈阳建材有限公司生产的Ⅰ级粉煤灰,表观密度为2.07 g/cm3。

(3)水泥。大连小野田水泥有限公司生产的P·O 42.5普通硅酸盐水泥,初凝时间为152min,终凝时间为262 min,比表面积为318 m2/kg。用ISO法测得的3 d抗压强度为18.7 MPa、抗折强度为4.3 MPa;28 d抗压强度为45.1MPa,抗折强度为6.8MPa,满足《通用硅酸盐水泥》(GB 175—2007)规范要求。

(4)生石灰。辽宁壕琪钙业有限公司生产的生石灰,消解时间和消解温度分别为6 min和93℃,CaO和MgO含量均满足《硅酸盐建筑制品用生石灰》(JC/T 621—2009)规范要求。

(5)脱硫石膏。沈阳市鑫美嘉建筑装饰材料有限公司生产的脱硫石膏,外观呈浅黄色。

(6)铝粉。北京红誉新材科技有限公司生产的亲水发气纯铝粉,水分散性良好,无团聚现象,纯度为95%。

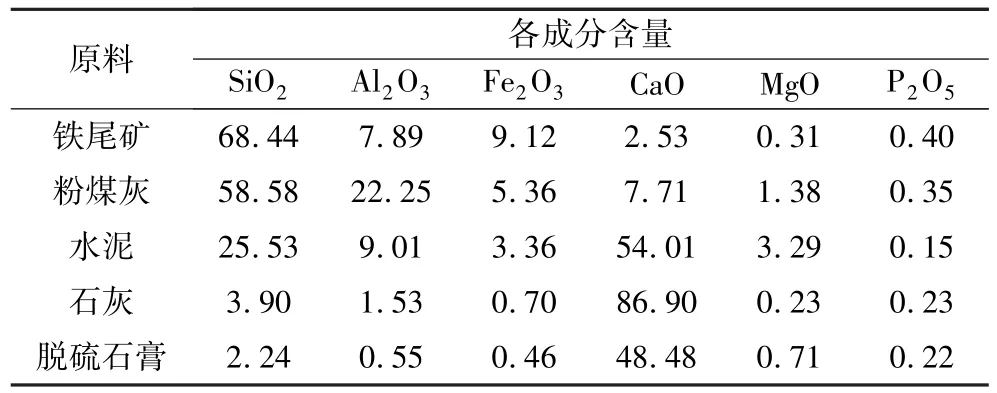

原料主要化学成分分析结果见表1。

表1 原料主要化学成分分析结果Table 1 Analysis results of the main chemical composition of raw materials %

1.2 掺铁尾矿砂ALC试件的制备

1.2.1 配合比设计

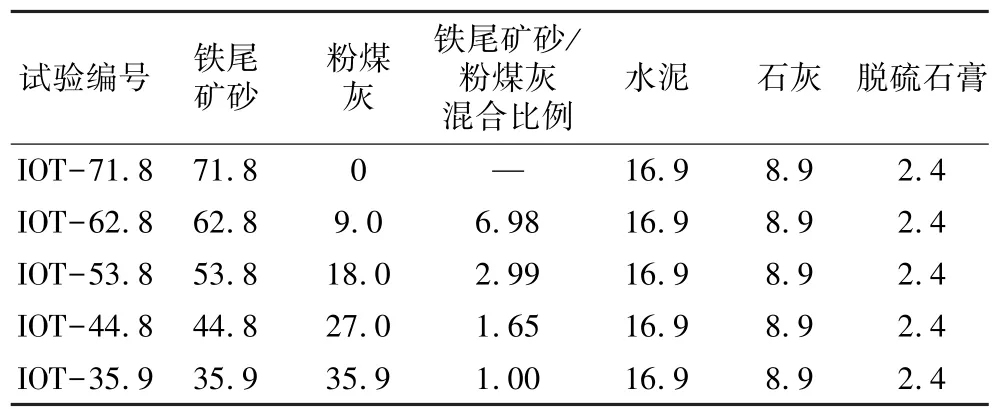

基于ALC生产配合比,控制水胶比为1.32,铝粉与总物料的质量比为0.09%,采用不同质量配比的铁尾矿砂与粉煤灰替代细石英砂制备ALC试件,具体试验配合比见表2;控制铝粉与总物料的质量比为0.09%,按表3所示配合比,研究不同水胶比条件下掺铁尾矿砂ALC试件的抗压强度及干密度。

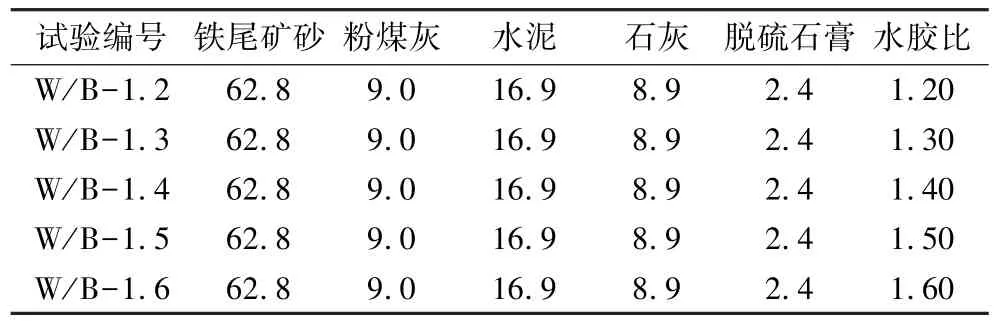

表2 铁尾矿砂/粉煤灰混合比例试验配合比设计Table 2 Mixing design of the mixing ratio experiment of the iron tailing sand and fly ash %

表3 水胶比试验配合比设计Table 3 Mixing design of the water-binder ratio experiment %

1.2.2 试件制备

将相应质量的铁尾矿砂、粉煤灰、脱硫石膏与适量水混合配制湿磨砂浆,利用XQM-8A型行星式球磨机进行湿磨,控制湿磨砂浆含水量为50%,湿磨时间为20 min。将铝粉与温水(温度35~40℃)混合,摇匀形成铝粉悬浮液。将湿磨砂浆、水泥和石灰倒入水泥浆高速搅拌机搅拌150 s,之后加入铝粉悬浮液搅拌50 s,同时加入外加水调整至试验所需水胶比。待搅拌结束后,将混合料倒入尺寸为50 mm×50 mm×100 mm的模具内,振捣后放入恒温恒湿养护箱,在80℃静养3.5 h脱模,将试件放入蒸压釜,在1.2 MPa、190℃的条件下蒸压养护10 h。

1.3 掺铁尾矿砂ALC试件性能测试

将蒸压养护后的试件放入温度为105±5℃的烘干箱中烘干至恒重,使用刻度尺测量试件的尺寸,采用电子天平测量质量,并计算干体积密度;将蒸压养护至恒重的试件自然冷却至室温,采用WDW-20型微机控制电子万能试验机进行抗压强度试验,加载速率为1mm/min;将内径5 cm、高10 cm的钢制圆柱形筒体置于光滑钢板上,把制备好的料浆倒入筒内,直至料浆与圆筒顶面平行,然后缓慢垂直提起圆筒,料浆扩展形成的圆形的直径即为料浆的坍落流动度。采用Smartlab 9kw型X射线衍射仪进行物相分析,扫描范围为5°~90°,扫描步长为 0.02°;采用德国蔡司Sigma 300型扫描电子显微镜进行SEM,分辨率为1.0 nm,加速电压3 kV。

2 试验结果与讨论

2.1 铁尾矿砂/粉煤灰混合比例对试件性能的影响

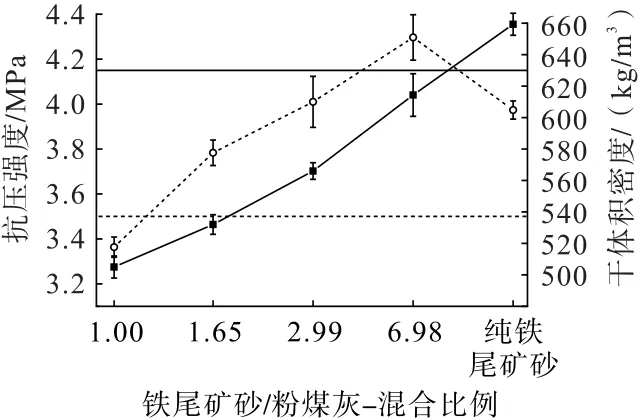

试验控制铁尾矿砂和粉煤灰的总掺量不变,即以铁尾矿砂和粉煤灰替换ALC中所有细石英砂,试件干体积密度、抗压强度随铁尾矿砂与粉煤灰混合比例的变化趋势如图3所示。

图3 铁尾矿砂/粉煤灰混合比例对试件性能的影响Fig.3 The Influence of iron tailing sand/fly ash mixing ratio on specimen performance

由图3可知,试件的干体积密度随铁尾矿砂占比的增大而增大,这与铁尾矿砂密度大于粉煤灰密度(通常为1.1~2.4 g/cm3)有关;试件的抗压强度随铁尾矿砂占比的增大呈先增大后减小的趋势,最大抗压强度对应的铁尾矿砂与粉煤灰混合比例为6.98∶1,全掺铁尾矿砂(试件IOT-71.8)会在静养过程中产生沉淀现象,无法形成均匀液相,孔隙结构不均匀导致抗压强度下降;满足抗压强度及干体积密度要求的铁尾矿砂/粉煤灰混合比例为 1.65∶1、2.99∶1及6.98∶1,后续研究选用力学性能较好的铁尾矿砂/粉煤灰混合比,即6.98∶1。

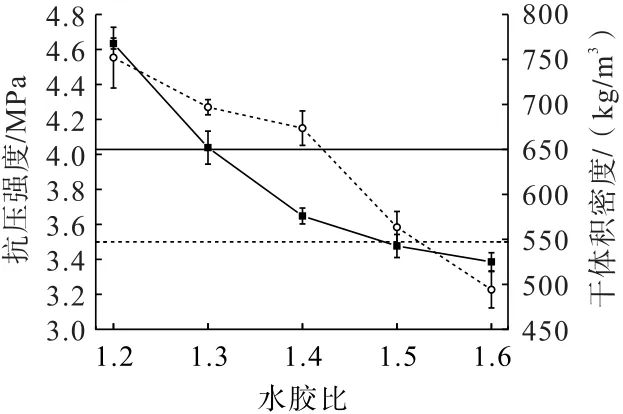

2.2 水胶比对试件性能的影响

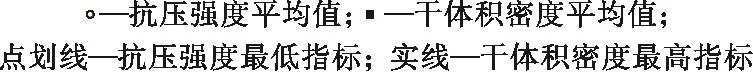

水胶比过大,料浆的坍落流动度增大,气泡大小不均,导致早期塌模,所制备试件的强度降低;水胶比过小,料浆稠化过快,不易产生气泡。因此,适当的水胶比可以使浇注更加稳定,孔结构均匀致密,试件强度相对提高[15]。不同水胶比的装模料浆坍落流动度见图4。

图4 水胶比对料浆流动性的影响Fig.4 The influence of water-binder ratio on slurry fluidity

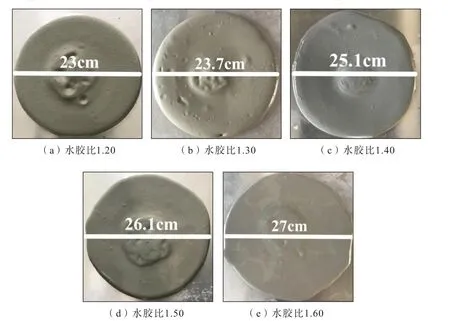

由图4可知,水胶比较小(1.20)的料浆,黏度较大,扩散度直径为23 cm;水胶比较大(1.60)的料浆黏度较小,表现出很好的流动性,扩散度直径达27 cm。料浆黏度的改变直接影响其表面张力,进而改变内部气孔的孔径,间接反映在干体积密度以及抗压强度的改变上,试件干体积密度、抗压强度随水胶比的变化趋势如图5所示。

图5 水胶比对试件性能的影响Fig.5 The Influence of water-binder ratio on specimen performance

由图5可知,试件的干体积密度和抗压强度随水胶比的增大而降低。在一定范围内,随着水胶比的增大,干体积密度的下降趋势减缓,而抗压强度在水胶比大于1.40之后出现明显下降,其原因为:随着水胶比的增大,体系中水含量增多,对料浆增稠产生不利影响,液相对生成气体的阻力降低,气体膨胀倍率变大,气泡之间无法形成孔壁从而联通,承受压力时出现应力薄弱点,且使气泡由相对独立到联通的水胶比介于1.40~1.50。此物料配合比下满足要求的水胶比为1.40及1.50,但水胶比由1.40增加到1.50,强度下降13.7%,而干体积密度仅下降了5.7%,为使制备的试件具有较好的力学性能,选择水胶比为1.40。

2.3 掺铁尾矿砂ALC试件微观分析

2.3.1 掺铁尾矿砂ALC试件XRD分析

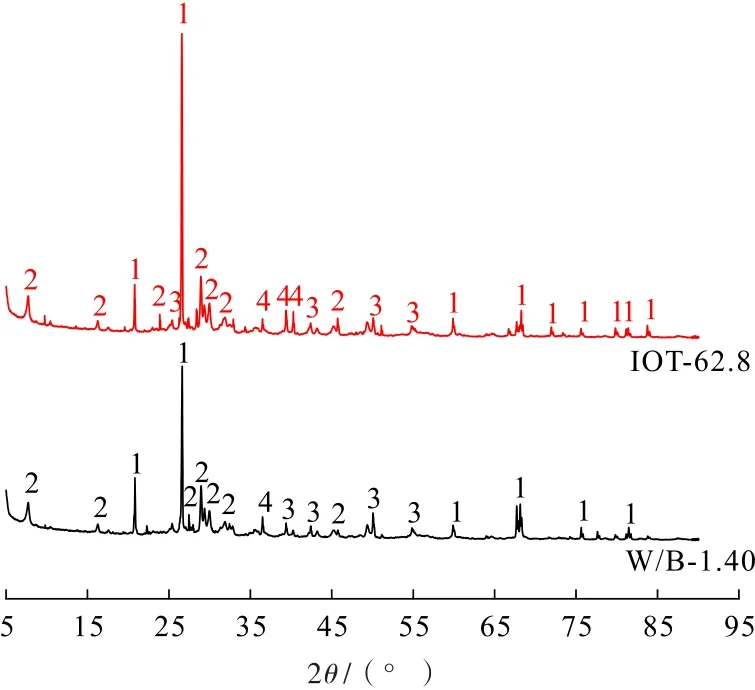

蒸压养护发生的硅钙反应是蒸压加气轻质混凝土生成新物相的主要过程,在IOT-62.8及W/B-1.4配合比下制备的铁尾矿砂蒸压加气轻质混凝土试件的XRD图谱如图6所示。

图6 铁尾矿砂蒸压加气轻质混凝土试件XRD图谱Fig.6 XRD patterns of autoclaved aerated lightweight concrete specimen with iron tailing sand

由图6可知,2组试件物相基本一致,主要晶相为石英以及新生成的水化产物,包括托贝莫来石、硅钙水合物及沸石。从物相衍射峰的半高宽以及峰高可以看出,托贝莫来石的结晶度明显优于硅钙水合物,W/B-1.4组的SiO2衍射峰相对强度明显降低,说明更多的SiO2转化为活性SiO2参与水化反应。

2.3.2 铁尾矿砂蒸压加气轻质混凝土SEM分析

体系中水化产物随着Ca/Si的不同而改变,当Ca/Si<0.6时,C—S—H凝胶与水化产物共存[18],起到一定的胶凝作用,而提升强度的主要原因是由于生成更加稳定的CSH-Ⅱ型水化产物[19],托贝莫来石的微观形态主要有针叶状以及板状,板状托贝莫来石之间的结合力要优于针叶状[20]。图7(a)~(c)为W/B-1.4组配合比下制备的铁尾矿砂蒸压加气轻质混凝土试件的SEM图;图7(d)~(f)为在IOT-62.8组配合比下制备的铁尾矿砂蒸压加气轻质混凝土试件的SEM图。

图7(a)显示了试件断面的水化产物分布情况,整体密集成团,没有明显裂隙,在水化产物周围有未反应的石英(SiO2);图7(b)进一步验证了上述结论,水化形成大量板状的托贝莫来石,混合了少量C—S—H凝胶,形成良好的网状结构,在承压时不易引起应力集中。由图7(c)可知,托贝莫来石呈现交错结构形态,长度在2~3μm且产物之间存在孔隙,符合其低密度的特点。不同水胶比下,水化产物的结构形态不同,图7(d)较(a)破坏裂隙更加明显,图7(e)显示的水化产物整体更为密实,提升了强度的同时也增大了干体积密度,图7(f)中显示了少量的X型-沸石类矿物,大小不一,形状不规则,无法辅助提升抗压强度。

3 结 论

(1)随着铁尾矿砂占比的增大,蒸压加气轻质混凝土试件的干体积密度逐渐增大,抗压强度先增大后降低;随着水胶比的增大,蒸压加气轻质混凝土试件的干体积密度和抗压强度逐渐降低。

(2)当铁尾矿砂、粉煤灰、水泥、石灰及脱硫石膏质量比为 62.8∶9.0∶16.9∶8.9∶2.4 时,控制水胶比为1.40,成功制备出试件抗压强度为4.15 MPa、干体积密度为576 kg/m3的蒸压加气轻质混凝土,满足《蒸压加气混凝土砌块》(GB/T 11968—2020)规定的强度等级A3.5、干体积密度等级B06的要求。

(3)在高温高压养护条件下,铁尾矿砂蒸压加气轻质混凝土的水化产物主要为沸石类以及托贝莫来石类矿物,体系中同时含有一定量的硅钙水合物(C—S—H凝胶),水化产物托贝莫来石主要形态为板状,长度为2~3μm,结构形态为致密网状结构,优于硅钙水合物(C—S—H凝胶)的结构形态,且残余的石英作为骨料存在于试件中,起到填充作用,辅助提升强度。