钢渣骨料水工生态框混凝土制备方法及性能研究

樊俊江 於林锋 王 林

(1.上海市建筑科学研究院有限公司,上海 200032;2.上海宝钢新型建材科技有限公司,上海 200942)

钢渣是我国大宗工业固废之一,在建材行业中主要作为掺合料用在混凝土中[1-2],也有学者将钢渣骨料用于结构混凝土,但由于游离CaO和游离MgO等不安定组分的存在,应用效果并不理想,工程事故频发[3-5]。因此,专家学者们一致认为钢渣骨料在结构混凝土中的应用应慎重[6]。

水工生态框是一种通过预制混凝土块制成的挡墙系统,多见于边坡防护,起到透气、透水、固土等作用,内部可种植物。考虑到水工生态框是非结构类混凝土,并且有植物消解和固化作用,钢渣的安定性问题对其影响较小,因此可考虑将钢渣骨料用于制备水工生态框混凝土[7]。虽然水工生态框混凝土在安定性方面要求相对较低,但需要在特制的模具中成型。此外,所拌制的钢渣混凝土应具有良好的和易性,不出现离析等问题。

钢铁厂的钢渣经初步破碎处理后,颗粒粒径分布不均,既有类似于粗骨料的粗颗粒[8-11],也有类似于细骨料的细颗粒[12],且不同批次钢渣颗粒大小的比例变化非常大,单独取代砂或者石都会造成骨料级配不佳,拌合物和易性下降。如果预先将钢渣骨料进行筛分整形等深加工,则需要增加大量的能耗,降低利用的附加值。因此,本文以宝钢钢渣骨料为对象,研究一种对于任意来源的钢渣骨料均能配制出较好拌合物性能的钢渣混凝土的制备方法,在此基础上从强度、耐久性和安定性等角度分析钢渣骨料在水工生态框混凝土中的最大掺量,从而制备大掺量的钢渣骨料水工生态框混凝土。

1 试验原料及方法

1.1 试验原料

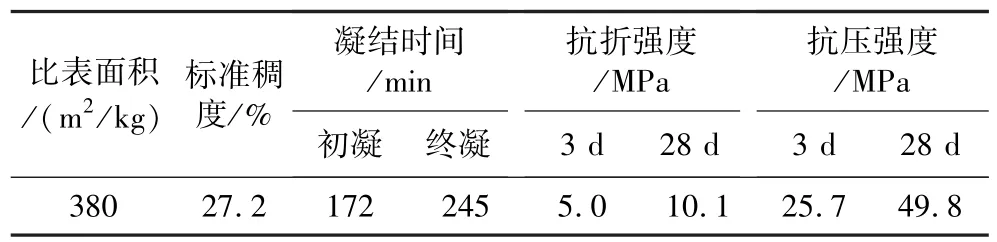

(1)水泥。上海金山南方水泥有限公司生产的P·O 42.5普通硅酸盐水泥,主要性能指标见表1。

表1 水泥主要性能指标Table 1 Main performance indexes of cement

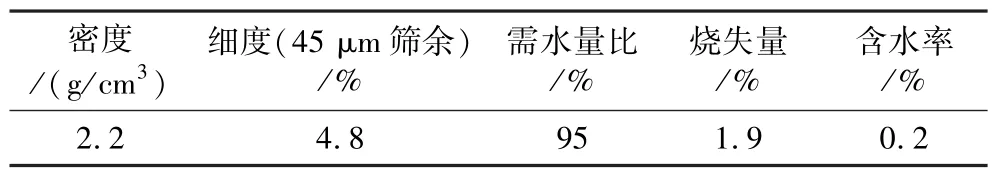

(2)粉煤灰。协鑫发电有限公司生产的F类Ⅱ级粉煤灰,主要性能指标见表2。

表2 粉煤灰主要性能指标Table 2 Main performance indexes of fly ash

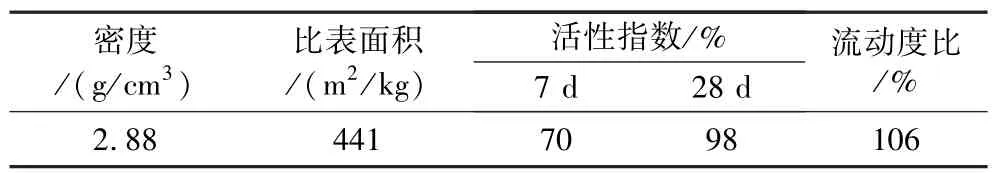

(3)矿渣粉。上海宝田新型建材有限公司生产的S95矿渣粉,主要性能指标见表3。

表3 矿渣粉主要性能指标Table 3 Main performance indexes of slag powder

(4)天然中砂。细度模数为2.7的天然河砂。

(5)碎石。5~25 mm连续级配的凝灰岩碎石。

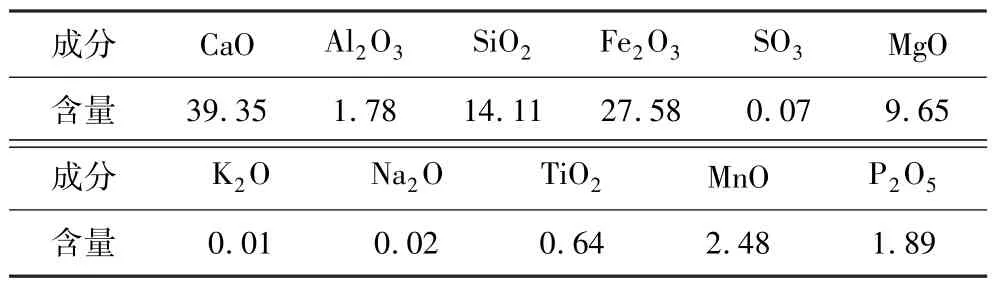

(6)钢渣骨料。由上海宝钢钢渣经热焖工艺处理得到,主要化学成分分析结果见表4,物相分析结果见图1。钢渣骨料的表观密度为3 450kg/m3,吸水率2.9%,f-CaO含量为0.42%,压蒸膨胀率为0.03%,压蒸粉化率为1.2%。

图1 钢渣骨料XRD图谱Fig.1 XRD pattern of steel slag aggregate

表4 钢渣骨料主要化学成分分析结果Table 4 Analysis results of the main chemical composition of steel slag aggregate %

(7)减水剂。减水剂为上海麦斯特建工高科技建筑化工有限公司生产的8860高性能聚羧酸减水剂,减水率为26%。

1.2 试验方法

1.2.1 钢渣骨料颗粒级配

钢渣骨料颗粒既有类似于粗骨料的粗颗粒也有类似于细骨料的细颗粒[13],与粗骨料相比,细颗粒(-9.5 mm)含量远大于普通碎石;与细骨料相比,粗颗粒(+4.75 mm)含量远大于普通砂。因此钢渣骨料的级配试验方法宜参照《普通混凝土用砂、石质量及检验方法标准》(JGJ 52—2006),结合碎石筛分和砂筛分试验方法进行。

首先称取20 kg钢渣骨料,通过筛孔尺寸为9.5 mm的方孔筛,从筛上物料中称取5 kg按碎石筛分析试验方法进行颗粒级配分析,从筛下物料中称取500 g按砂筛分析试验方法进行颗粒级配分析。将钢渣骨料粗颗粒和细颗粒的筛分析试验结果按粗颗粒和细颗粒在钢渣骨料中的原始相对比例进行换算,得到钢渣骨料的颗粒级配。

1.2.2 钢渣骨料混凝土压蒸安定性

将普通碎石与钢渣骨料筛分后仅保留5~10 mm粒级颗粒,按照相同的钢渣骨料水工生态框混凝土配合比成型制作25 mm×25 mm×280 mm的试块(每个配比成型3条),参照《水泥压蒸安定性试验方法》(GB/T 750—1992),经 2.0MPa压力压蒸6 h后测试其压蒸膨胀率,并记录试件表面状态的变化情况。

1.2.3 钢渣骨料混凝土性能

坍落度、拌合物表观密度试验参照《普通混凝土拌合物性能试验方法标准》(GB/T 50080—2016)进行;抗压强度试验参照《混凝土物理力学性能试验方法标准》(GB/T 50081—2019)进行,成型尺寸为100 mm×100 mm×100 mm,立方体混凝土试块养护3、7、28 d龄期后测试抗压强度;电通量试验参照《普通混凝土长期性能和耐久性能试验方法标准》(GB/T 50082—2009)进行,测试56 d电通量。

2 钢渣骨料水工生态框混凝土配合比确定方法

钢渣骨料水工生态框混凝土的配合比确定可以工厂实际生产采用的水工生态框混凝土配合比为基准,采用钢渣同时替代砂石的方式进行配合比设计。钢渣取代砂石骨料时,应注意以下2个方面的问题:

(1)应以体积比例取代砂石骨料而不能采用质量比例取代。钢渣骨料的密度达到3.3~3.7 g/cm3,而天然砂石的密度仅为2.6~2.7 g/cm3,简单地以质量百分比取代天然砂石骨料会造成单方混凝土配合比的实际体积达不到1 m3,单方胶凝材料用量、单方用水量等配合比参数出现变化。

(2)应注意钢渣骨料的颗粒级配与天然砂石的差异。钢渣骨料中同时含有粗颗粒和细颗粒,但由于钢渣骨料破碎过程中并未充分考虑级配问题,导致钢渣中粗、细颗粒的级配与天然砂石有较大的差异。混凝土配合比确定过程中应考虑钢渣取代砂石后,钢渣细颗粒与原有的砂形成的复合细骨料和钢渣粗骨料与原有的石子形成的复合粗骨料的级配合理性,防止混凝土出现和易性问题。

钢渣骨料水工生态框混凝土的配比确定具体应包括以下步骤:①对钢渣骨料按上述颗粒级配试验方法进行筛分,获取+9.5 mm粒级颗粒、4.75~9.5 mm粒级颗粒以及-4.75 mm粒级颗粒含量。+9.5 mm粒级颗粒作为粗颗粒,-4.75 mm粒级颗粒作为细颗粒;4.75~9.5 mm粒级颗粒分为10份,1份计入细颗粒作为钢渣细骨料,其余9份计入粗颗粒作为钢渣细骨料。②将钢渣细骨料和钢渣粗骨料按参照《普通混凝土用砂、石质量及检验方法标准》(JGJ 52—2006)中的碎石筛分和砂筛分试验方法各自重新计算级配,并与基准配比中的砂石原材料级配进行对比。③计算水工生态框基准混凝土配比中天然砂石骨料的总体积。④设定钢渣骨料取代砂石骨料的总体积比例,按钢渣骨料中粗细骨料的相对比例,计算砂和石子各自被取代的体积比例。⑤根据钢渣细骨料细度模数和颗粒级配对砂石的取代比例进行调整。⑥计算钢渣骨料总质量以及被取代后砂、石骨料的质量,得到钢渣骨料水工生态框混凝土配合比。

3 钢渣骨料水工生态框混凝土配合比确定示例

3.1 钢渣骨料的级配分析

对宝钢钢渣骨料进行筛分试验,颗粒级配如表5所示。钢渣骨料中+9.5 mm粒级颗粒含量为14.5%,4.75~9.5 mm粒级颗粒含量为28.6%,-4.75 mm粒级颗粒含量为56.9%。将4.75~9.5 mm粒级颗粒的10%算作细颗粒,90%算作粗颗粒,则钢渣骨料中粗、细颗粒的质量比为59.8%∶40.2%,近似为 3 ∶2。

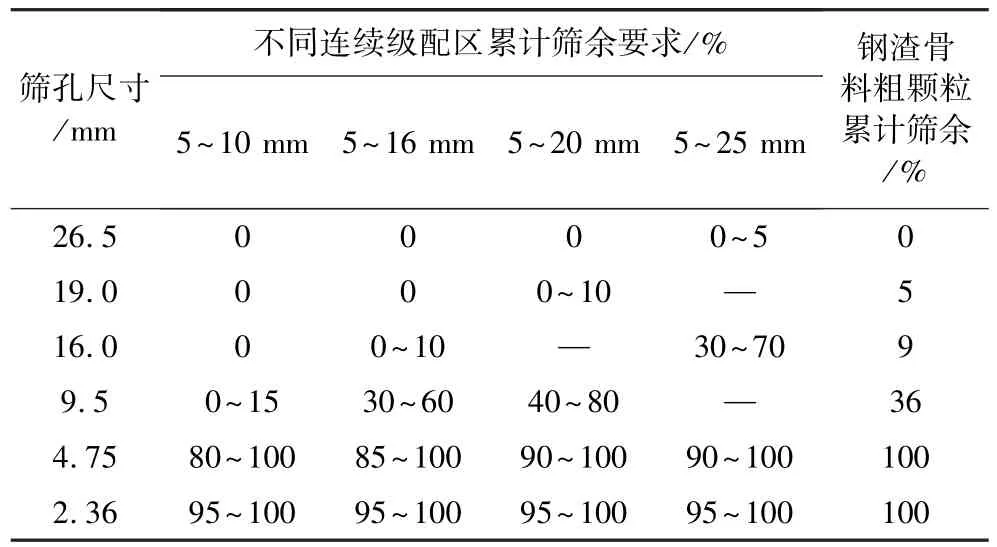

表5 钢渣骨料颗粒级配Table 5 Particle gradation of steel slag aggregate

将钢渣骨料中粗、细颗粒分开后单独进行级配分析,结果如表6、表7所示。

表6 钢渣骨料粗颗粒级配Table 6 Particle gradation of coarse grain part of steel slag aggregate

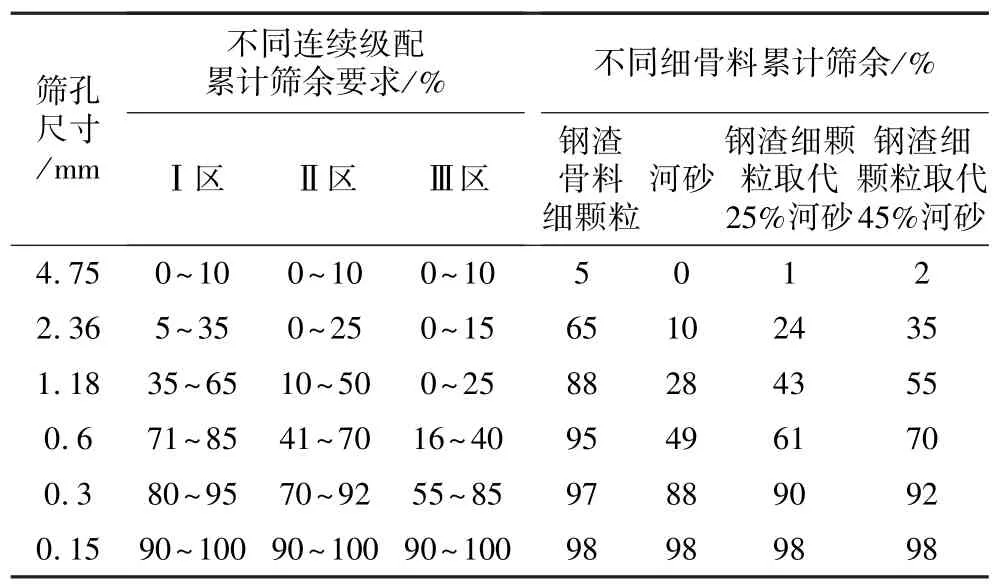

表7 钢渣骨料细颗粒级配Table 7 Particle gradation of fine grain part of steel slag aggregate

由表6可知,钢渣骨料粗颗粒的级配介于5~16 mm连续级配和5~20 mm连续级配之间。与5~16 mm连续级配的石子相比,筛孔尺寸为19 mm时的累计筛余偏大;与5~20 mm连续级配的石子相比,筛孔尺寸为9.5mm时的累计筛余偏小。如果不是全部取代天然碎石,与常用的5~25 mm连续级配碎石复配后,粗骨料的级配可基本满足5~25 mm或5~20 mm连续级配碎石的要求。

由表7可知,钢渣骨料细颗粒的级配不满足Ⅰ区、Ⅱ区或Ⅲ区要求,颗粒偏粗,其中筛孔尺寸为2.36mm时的累计筛余为65%,远大于Ⅰ区砂的要求。经计算钢渣骨料细颗粒部分的细度模数为4.4,远超出粗砂细度模数3.7~3.1的范围,因此钢渣骨料细颗粒需要与中砂进行搭配使用。

以细度模数为2.7的Ⅱ区天然河砂为例,钢渣细颗粒取代25%的河砂,取代后细骨料的颗粒级配能满足Ⅱ区砂要求,细度模数不超过3.1;钢渣细颗粒取代45%的河砂,取代后细骨料的颗粒级配能满足Ⅰ区砂要求,细度模数为3.5。因此,要保证使用钢渣替代砂后混凝土拌合物不因细骨料的级配不良而产生和易性问题,从颗粒级配的角度,钢渣细颗粒取代砂的比例不宜超过25%,最高取代比例不应超过45%。

3.2 不同体积取代比例钢渣骨料混凝土的配合比计算

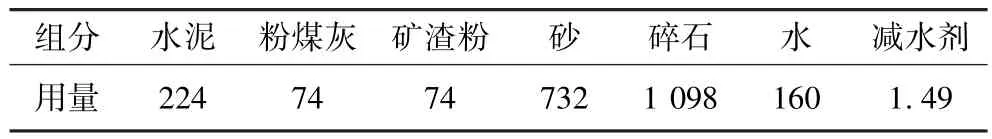

以某预制构件厂现有的水工生态框配合比为基准,对钢渣骨料水工生态框混凝土的配合比进行设计。水工生态框基准混凝土配合比见表8。

表8 水工生态框混凝土基准配合比Table 8 Standard mix proportion of hydraulic ecological frame concrete kg/m3

经测试,砂的密度为2.65 g/cm3,碎石的密度为2.65 g/cm3,则单方水工生态框混凝土基准配合比中砂的体积为0.276 m3,碎石的体积为0.414 m3,砂石总体积为0.69 m3。

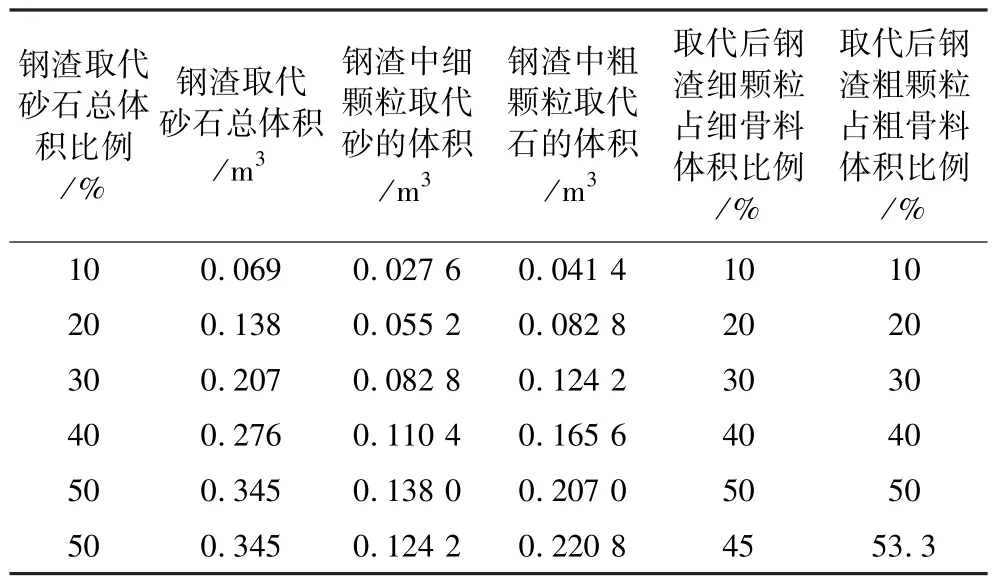

设置钢渣骨料对砂石总体积的取代比例为10%、20%、30%、40%、50%,则钢渣骨料取代砂、石的各自比例如表9所示。

表9 不同总取代体积下钢渣粗、细颗粒体积占比Table 9 Coarse and fine particles volume proportion of steel slag under different total substitution volume

由表9可知,当钢渣取代砂石的总体积比例小于40%时,取代后钢渣细颗粒占细骨料的比例不超过40%,不会出现级配不良的问题。当钢渣细颗粒取代砂的总体积比例达到50%时,取代后钢渣细颗粒占细骨料的比例达到50%,超过前述分析的取代限值(45%)。因此将取代后钢渣细颗粒占细骨料的比例调整为45%,将部分细颗粒的取代体积转移至粗颗粒的取代体积。

根据上述计算结果,对不同取代比例的钢渣骨料水工生态框混凝土的配合比进行设计,结果如表10所示。

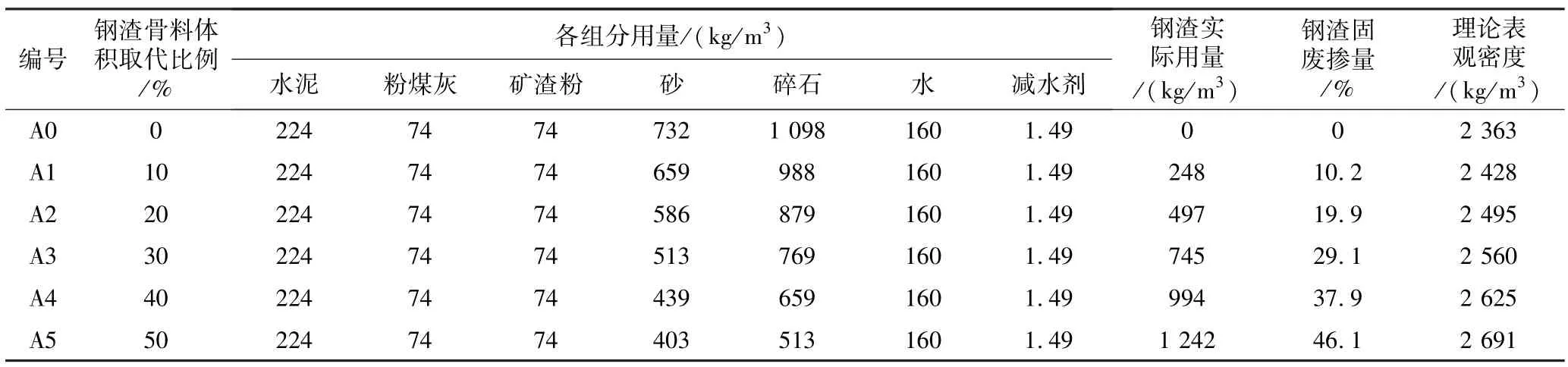

表10 钢渣骨料水工生态框混凝土配合比Table 10 Mix proportion of hydraulic ecological frame concrete with steel slag aggregate

4 试验结果与讨论

4.1 不同钢渣骨料掺量混凝土拌合物的性能

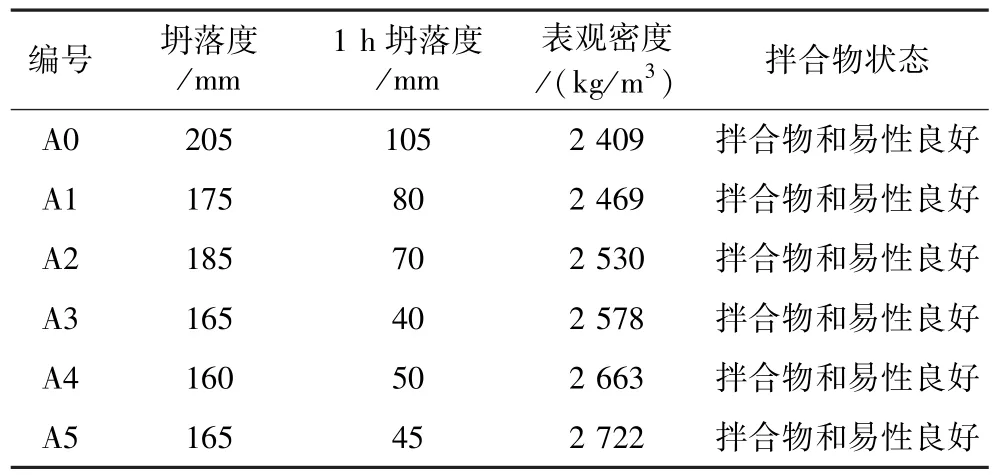

对钢渣骨料体积取代砂石比例为10%、20%、30%、40%和50%的水工生态框混凝土配合比成型混凝土,进行混凝土拌合物初始坍落度、1 h坍落度损失和表观密度测试,试验结果如表11所示。

表11 不同钢渣骨料掺量水工生态框混凝土拌合物的性能Table 11 Mixture performance of hydraulic ecological frame concrete with different steel slag aggregate contents

由表11可知,从钢渣骨料混凝土的拌合物性能来看,由于在配合比设计时对钢渣骨料的粒径进行了分析,并将其中的粗颗粒和细颗粒以合适比例取代砂和碎石,取代后骨料的整体级配合理,钢渣骨料混凝土拌合物和易性良好,未出现任何泌水离析现象。当钢渣骨料体积取代砂石比例为30%时,混凝土拌合物的初始坍落度降低至165 mm。这主要是由于钢渣骨料的吸水率较大,导致水泥浆体中的拌合水减少,浆体流动性下降。不同体积取代比例的钢渣骨料混凝土拌合物1 h坍落度损失值均在100mm左右,高取代比例钢渣骨料混凝土的初始坍落度较低,1 h后混凝土的坍落度仅为40~50 mm,坍落度偏低。实际应用时,大掺量的钢渣骨料混凝土应针对坍落度经时损失大的问题对配比做进一步调整。

4.2 不同钢渣骨料掺量混凝土试块的力学性能和耐久性能

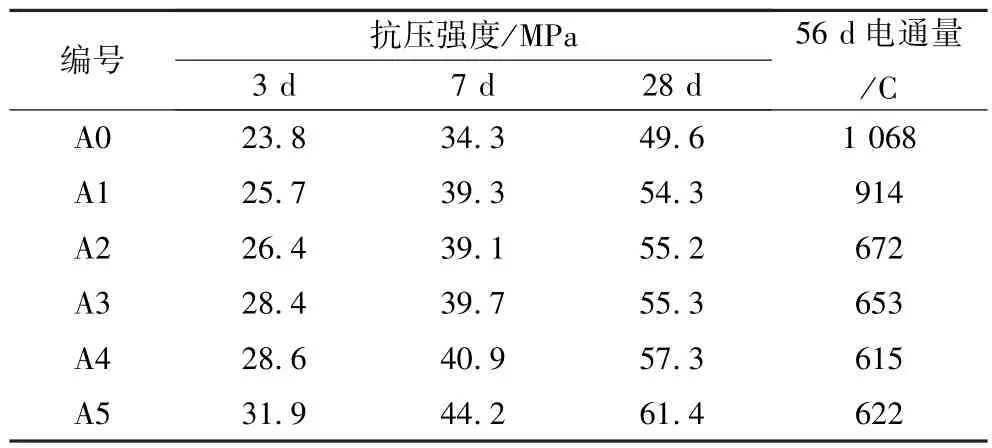

对钢渣骨料体积取代砂石比例为10%、20%、30%、40%和50%的水工生态框混凝土试块进行抗压强度和电通量试验,结果如表12所示。

由表12可知,掺加钢渣骨料后,混凝土试块的抗压强度有一定幅度的提升,钢渣骨料的体积取代比例为10%~40%时,28 d抗压强度提升幅度约10%~15%;当钢渣骨料的体积取代比例为50%时,28 d抗压强度达到了61.4 MPa。掺加钢渣骨料后混凝土试块抗压强度的提升,主要有3个方面的原因:①钢渣骨料的吸水率远远大于碎石,在搅拌过程中部分拌合水被钢渣骨料吸收,实际用于水泥水化的拌合水量减少,有效水胶比降低;②钢渣中含有一定量的活性矿物质(C3S、C2S以及铁铝酸盐等),具有潜在的水化胶凝性[14],钢渣骨料表面的水化产物可以填充钢渣骨料与水泥浆体的界面过渡区,使界面过渡区致密性得到改善[15];③钢渣骨料表面粗糙,可以增加钢渣骨料与水泥石之间的摩擦力和机械咬合力,钢渣骨料多孔的特性可以使水泥浆体填充在钢渣骨料表面的孔隙中,水泥浆体凝结硬化后形成一定的“锚固作用”[16],从而使混凝土试块的强度有所提高[17-18]。

表12 不同钢渣骨料掺量水工生态框混凝土试块的力学性能和耐久性能Table 12 Mechanical properties and durability of hydraulic ecological frame concrete test block with different steel slag aggregate contents

耐久性指标方面,由于有效水胶比的降低,水泥浆体的致密性提高,浆体孔结构细化[19],电通量呈下降趋势。当钢渣骨料的体积取代比例大于20%时,混凝土试块电通量降低至700 C以下,混凝土试块的耐久性得到显著提升。

4.3 不同钢渣骨料掺量混凝土试块的安定性

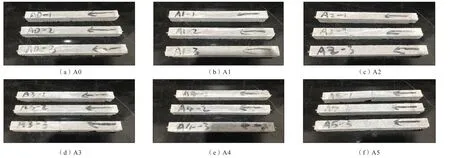

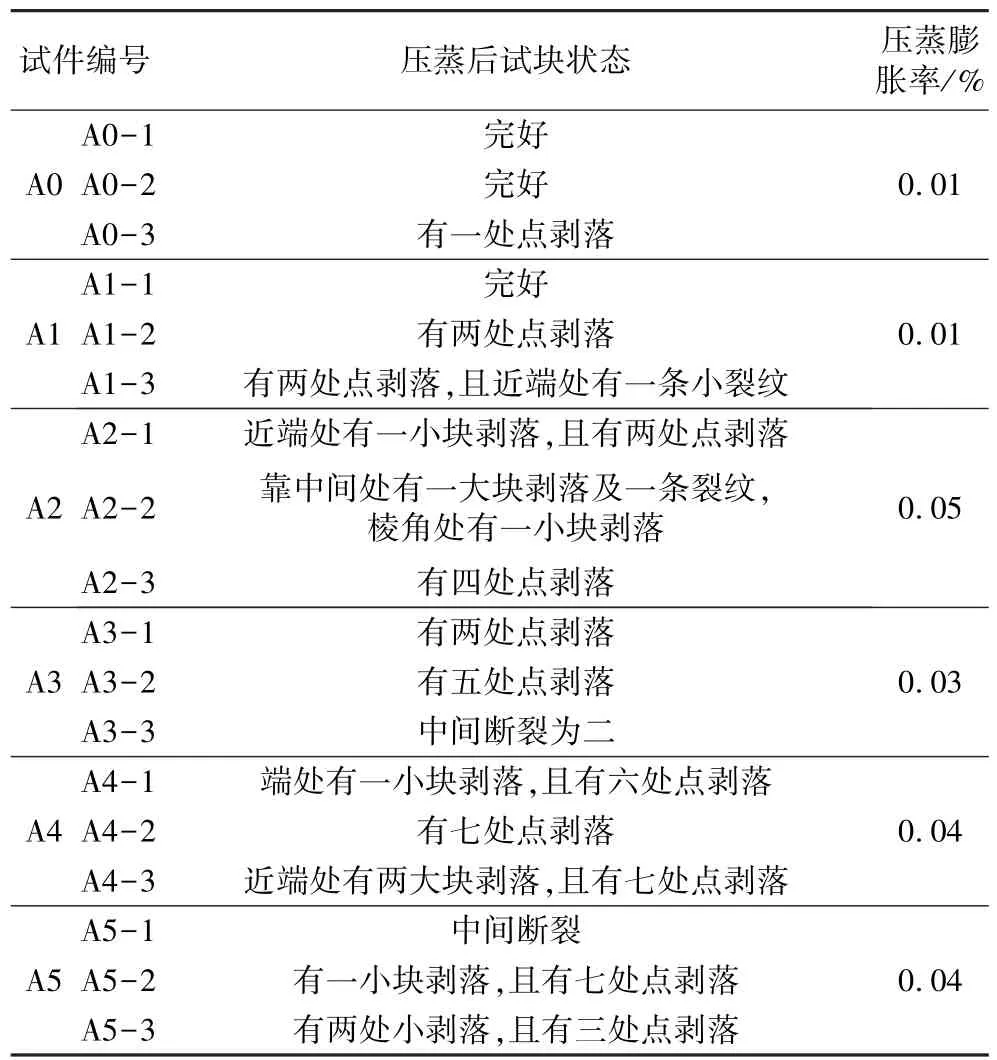

钢渣骨料体积取代砂石比例为10%、20%、30%、40%和50%的水工生态框混凝土试块的压蒸安定性测试结果如表13所示,试块压蒸后外观状态如图2所示。

图2 不同钢渣骨料掺量水工生态框混凝土试块压蒸后外观状态Fig.2 Appearance state of hydraulic ecological frame concrete test block with different steel slag aggregate content after autoclave

由表13可知,宝钢钢渣骨料以不同体积比例取代天然砂石后,水工生态框混凝土试块压蒸膨胀率无规律性的变化,总体在0.05%以下,远低于标准中规定的的限值要求(≤0.8%),这表明压蒸膨胀率与钢渣骨料掺量之间并不呈正比关系。但是,从试件压蒸后的状态来看,随着钢渣骨料掺量的提高,试块表面破损程度呈现不断加剧趋势,部分试块甚至出现断裂。因此,压蒸膨胀率并不能作为评价安定性的唯一指标,试件压蒸后的剥落破损状态也是评价安定性好坏的依据[20]。当钢渣骨料体积掺量大于30%时,试块表面的剥落情况开始加剧,建议钢渣骨料的掺量控制在30%以内。

表13 不同钢渣骨料掺量水工生态框混凝土试块的安定性Table 13 Stability of hydraulic ecological frame concrete test block with different steel slag aggregate contents

综上所述,对于未经精细化加工处理的钢渣骨料,通过粒径分析将其中的粗颗粒和细颗粒以合理比例分别取代混凝土中的砂和石,并通过配合比设计方法优化,在体积取代比例50%范围内,可以制备出拌合物和易性良好的钢渣骨料混凝土,适量钢渣骨料取代天然砂石后,混凝土试块的强度和耐久性提高,但体积取代比例大于30%后,混凝土安定性不良问题凸显。实际应用时,可将此钢渣骨料以30%的体积比例取代砂石后用于水工生态框等非结构承载混凝土构件。

5 结 论

(1)未经精细化加工处理的钢渣骨料既有类似于粗骨料的粗颗粒也有类似于细骨料的细颗粒,用于配制混凝土时,应同时取代砂石,且应根据钢渣骨料中粗、细颗粒比例以及细颗粒的级配,确定对于基准配合比中砂和石的合理取代比例。

(2)钢渣骨料与普通砂石表观密度存在较大的差异,在制备钢渣骨料混凝土时,应采用体积比例取代砂石。以宝钢钢渣骨料为例,体积取代比例不高于50%时,取代后钢渣细颗粒与天然中砂组成的复合细骨料以及钢渣粗颗粒与碎石组成的复合粗骨料的级配均处于相对合理范围,以此配制的钢渣骨料混凝土拌合物和易性良好,强度和耐久性得到明显提升。

(3)钢渣骨料体积取代比例超过30%时,钢渣骨料混凝土安定性问题开始凸显,建议即使用于水工生态框等非结构承载且对表观质量要求不大的混凝土构件,钢渣骨料取代天然砂石的体积比例也不宜超过30%。