昌泰煤业1502皮带顺槽支护技术研究

郭洪臣

(山西寿阳潞阳昌泰煤业有限公司,山西 晋中 045400)

皮带顺槽支护质量直接影响回采效率。本文以昌泰煤矿1502皮带顺槽支护为研究对象,对围岩进行单轴压缩试验、巴西劈裂法试验、变角剪切试验,试验测得围岩基本力学参数;使用钻孔窥视仪技术对围岩钻孔10 m范围破坏情况进行考察,分析不同距离段破坏情况;运用FLAC3D对围岩破坏情况进行数值模拟。以上述基础理论研究为基础,制定了巷道支护措施[1-5]。

1 概况

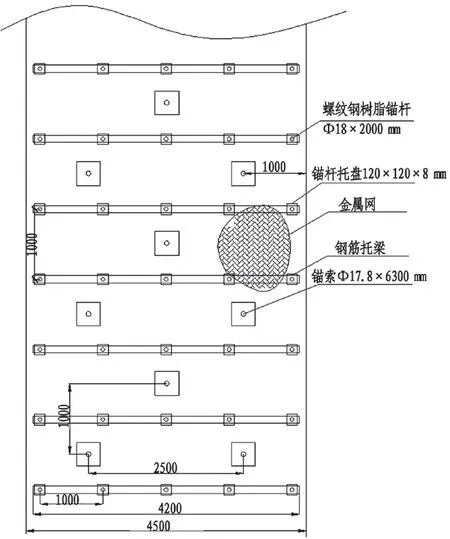

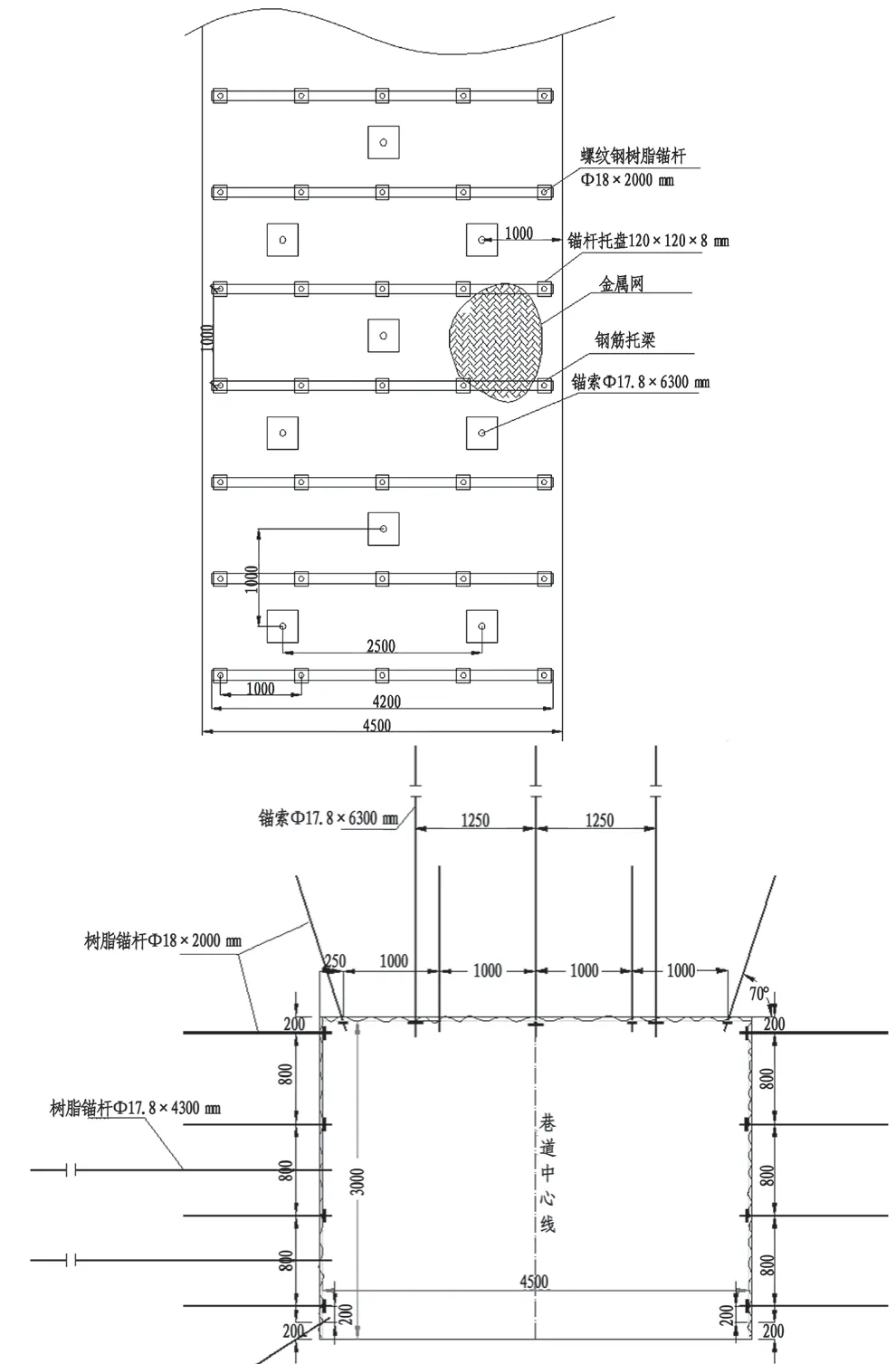

昌泰煤业1502运输巷所在煤层为15#煤层,平均厚度2.63 m,构造简单,煤层顶板为砂质泥岩,煤层底板为泥岩,倾角5°。1502皮带顺槽设计长度1141 m,巷道方位角246°,支护巷道宽4.5 m,高3 m。巷道原支护设计如图1,帮部和顶部均使用高强度螺纹钢锚杆,锚杆为Ф18 mm×2000 mm,树脂锚固剂。通过数据分析,锚杆的锚固力均不低于10 t。顶板施工永久锚杆3个,左右帮分别施工永久锚杆4个。

图1 巷道支护措施(mm)

2 力学试验、钻孔窥视仪分析及数值模拟

为对巷道支护措施进行优化,首先需要对巷道周围围岩应力情况进行理论分析。

2.1 基本参数测定

对1502皮顺槽顶板泥岩和煤体力学性质进行考察,测定基本参数。采用的测定方法为:单轴压缩试验法,测定试件的单轴抗压强度;巴西劈裂法试验,测定试件的抗拉强度;变角剪切试验,测定试件的抗剪参数。

测试出的参数见表1。

表1 围岩基本参数表

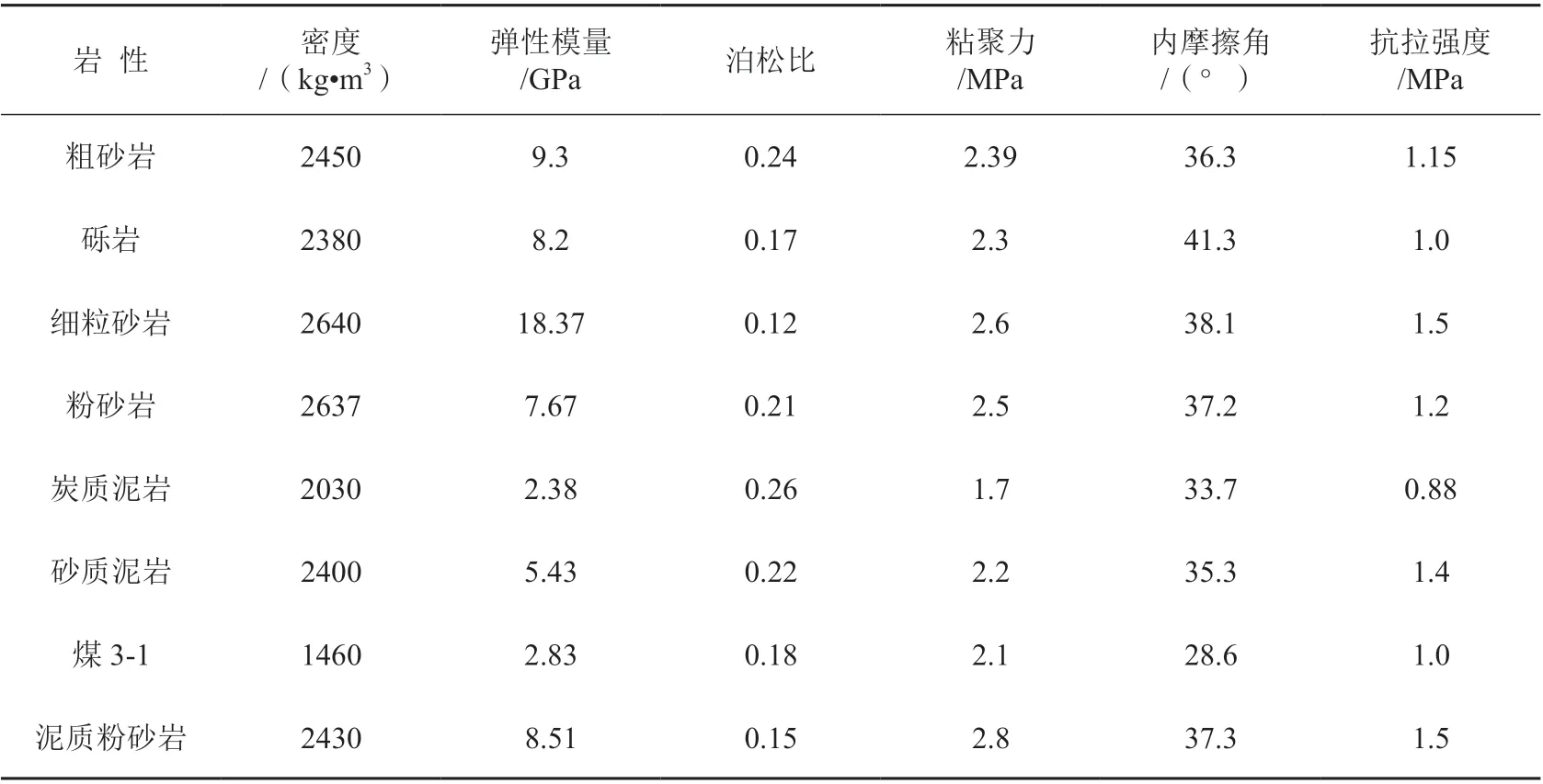

2.2 数值模拟

巷道掘进过程,巷道围岩整体稳定性决定了巷道后期支护强度要求。现以试验测定的围岩基本参数及不同岩性的力学参数为依据,对巷道围岩整体稳定性进行数值模拟分析。不同围岩基本力学参数见表2,运用FLAC3D进行围岩稳定性模拟,模拟巷道围岩位移云图如图2。

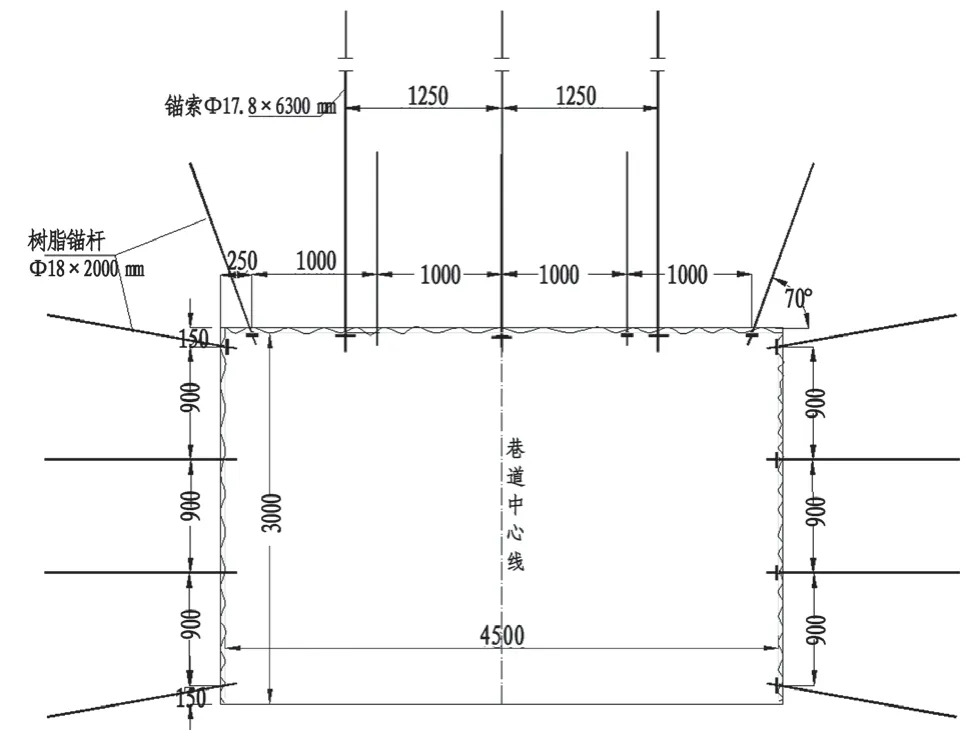

表2 巷道围岩物理力学参数

图 2 巷道围岩位移模拟图

巷道开挖后巷道表面变形破坏,应力集中区向深部转移,巷道表面位移量呈线性增加,顶板和两帮监测点位移速度明显大于巷道底板监测点。由图2(d)可知,施加支护后围岩变形量明显降低,逐渐趋于水平。巷道围岩变形稳定后,巷道顶板变形量较大,为31.8 mm。由巷道围岩位移云图2(a)可知,巷道顶板变形明显大于巷道两帮和底板,巷道围岩的最大变形量处于巷道顶板中部为31.8 mm,其次为巷道两帮。在巷道两帮围岩深部区域形成应力集中区,从巷道围岩应力分布图2(b)可知,巷道围岩最大主应力极值点位于巷道左右两帮,距离巷道表面距离约为3.2 m,应力极值为8.6 MPa,应力集中系数为2.38,而巷道顶板围岩浅部最大主应力最小,仅为0.04 MPa。从最小主应力云图2(c)和塑性区分布图2(e)可知,巷道两帮围岩的应力状态明显好于巷道顶底板。巷道底板拉应力区域较大,底板拉应力极值最大为0.82 MPa。巷道围岩主要发生塑性剪切破坏,其中,两帮围岩剪切破坏范围较大,剪切塑性区的最大厚度为3.5 m;底板围岩塑性破坏区次之,最大厚度为1.5 m;顶板剪切塑性区最小,为1.0 m。巷道底板围岩发生塑性拉伸破坏,拉伸塑性区的厚度约为0.2 m。

3 优化支护措施

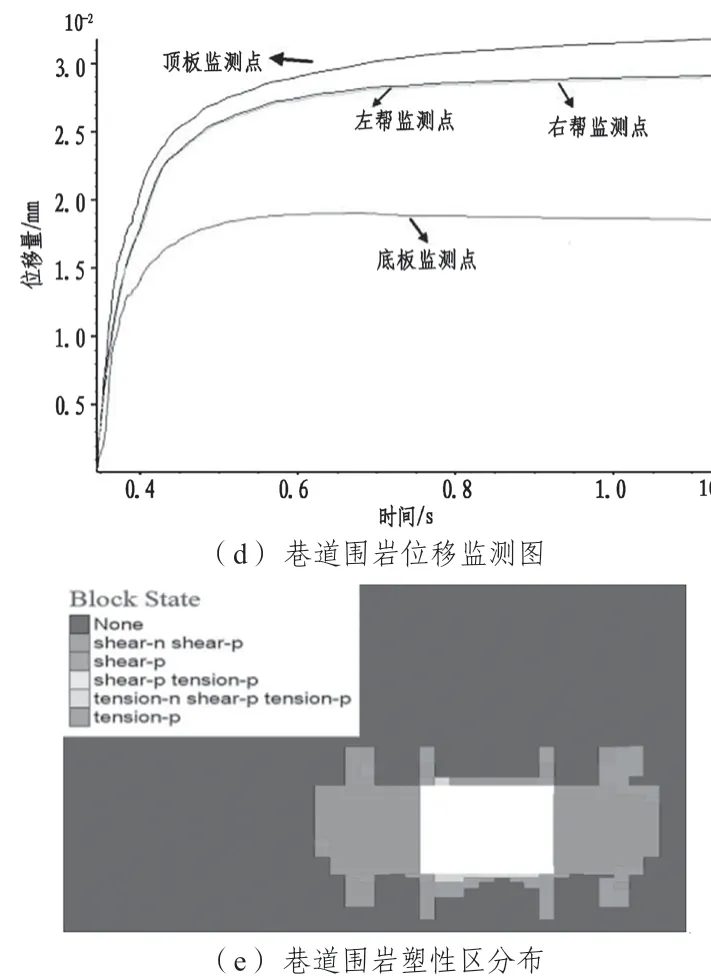

根据力学参数、数值模拟结果可知,巷道变形范围最大的位置为顶板,顶板在竖向应力载荷作用下最大位移量为31.8 mm;其次为巷道两帮产生的水平位移量,最大位移量8.6 mm。巷道最大载荷为8.6 MPa,目前巷道支护措施中,顶板使用了3根锚杆,左右帮分别使用了4根锚杆,顶板3根锚杆间距1250 mm,左右帮锚杆竖向间距900 mm。通过分析,目前顶板锚杆布置情况和支护强度完全可以满足支护要求。由于左右帮主要为水平载荷,且载荷分布主要在巷道中部位置,因此,需要将左右帮的锚杆竖向间距缩短。通过分析,将左右帮锚杆竖向距离调整到800 mm,优化后支护措施如图3。

图3 优化后巷道支护措施(mm)

4 效果考察

对优化后的巷道支护措施进行后期效果考察,主要考察巷道顶板和巷道左右帮部位移量,考察期为75 d。由图4可知,巷道顶板深部最大变形量为41 mm,浅部最大位移量为18 mm,左右帮深部最大位移量为21 mm,浅部最大位移量为11 mm。现场考察未发现巷道出现大的变形,和原设计支护措施相比,左右帮稳定性更好。优化后的支护措施可以有效控制巷道左右帮变形量,在使用同等材料情况下,支护的巷道稳定性更好。

图4 位移分析图

5 结语

本文使用实验室试验的方法,对巷道围岩基本参数进行了测定,使用数值模拟的方法对巷道围岩稳定性进行分析,以此为基础进行了巷道支护措施优化,得到以下结论:

(1) 巷道顶板承受的应力最大,主要分布在巷道中部;左右帮承受的应力载荷主要分布在巷道竖向中部。

(2) 原巷道支护措施左右帮锚杆间距过大,竖向间距从900 mm调整到800 mm,支护效果更好。

(3) 支护效果分析可知同等材料下,调整后的支护措施整体稳定性更佳。