球磨时间对模拟飞灰中汞的机械化学稳定化影响

耿新泽 赵炜萌 段钰锋 胡纪伟 黄先进 冯晗俊李天硕 曾虹云 王传宇 康泽鸿宇

(东南大学能源热转换及其过程测控教育部重点实验室, 南京210096)

汞是一种在常温下以液态形式存在的重金属元素, 具有较强的挥发性、生物累积性、迁移性和剧毒性[1]. 汞的来源可分为自然活动与人类活动2种. 自然界中的汞主要以Hg0或者HgS的形式存在于地壳中[2], 火山喷发[3]、地热活动[4]等自然活动会将汞排放到大气中; 化石燃料燃烧、金属冶炼、水泥生产[5-6]等人类活动是汞污染的主要来源. 中国长期以来是一个燃煤大国, 虽然煤炭使用量占比逐年下降, 但煤炭在未来很长一段时间内依旧是我国的主要能源[7]. 因此, 由燃煤造成的汞污染问题需引起重视.

目前, 燃煤电厂通过洗煤技术、温和热解技术、低NOx燃烧技术、CFB燃烧技术、污染物控制设备(APCDs)协同脱除等方式控制烟气中的汞排放, 但并未彻底解决燃煤造成的汞污染问题. 燃煤飞灰、脱硫石膏、脱硫废水、焚烧灰渣等副产物中富集的汞仍存在向大气中二次释放的可能性[8]. 其中, 燃煤飞灰可被用作制备吸附废水和烟气中有机物和重金属的吸附剂[9], 溴改性飞灰可显著提高汞的氧化脱除能力[10]. 研究表明, 当烟气温度达到135 ℃以上, 高达40%的吸附态汞会被重新释放[11]. 因此, 为实现燃煤电厂近零汞排放的目标, 燃煤电站飞灰、吸附剂等副产物中汞的稳定化已成为当前汞排放控制的重要研究课题.

目前汞的稳定化技术主要分为洗涤技术、热处理技术、固化法和生物修复法. 土壤洗涤技术是利用水分离土壤中的汞进而控制土壤中的汞污染[12]; 热处理技术是利用高温将土壤中汞污染物以气态形式挥发出来, 并将其转换为液态汞完成资源化利用[13]; 固化法是采用稳定剂以实现汞污染土壤的无害化和稳定化处理[14]; 生物修复法可分为植物修复法和微生物修复法, 分别是将土壤中的污染物转移到植物组织中[15-17], 或通过微生物对土壤中的汞进行固定、吸收、氧化还原, 从而降低汞的毒性[18]. 然而上述汞稳定化技术尚存在易受其他组分影响[19]、成本高[13]、稳定剂需求量大[14]以及修复周期长等缺陷[18], 很难实现燃煤飞灰中汞稳定化的大规模应用. 因此, 需要寻找一种适用范围广、成本低廉、反应迅速且效果明显的汞稳定化方法.

机械化学法是一种工艺简单、成本低廉、制备过程温度低、并且环境友好的工艺技术, 已在先进材料与材料科学领域的表面改性方面获得了广泛应用[20]. 目前, 部分学者已证明在实验室环境下, 以S为稳定剂, 通过机械化学法可实现汞的稳定化. López等[21]将质量比为1∶1的Hg与S加入行星式球磨机的不锈钢磨罐中进行球磨, 15 min后Hg与S开始生成HgS, 球磨60 min后, HgS转化率达到99%以上. Fukuda等[22]探究了不同因素对机械化学作用下S对汞稳定效果的影响,结果表明不同粒径下, 球磨罐中磨珠的填充率在55%左右时能产生最大的能量. Ren等[23]以S为添加剂, 使用机械化学法对负载质量分数5% HgCl2的活性炭模拟汞触媒进行了汞的稳定化处理, 研究发现将HgCl2质量分数为5 715 mg/kg的活性炭与S混合球磨120 min后, 生成HgS且汞的TCLP(toxicity characteristic leaching procedure)毒性浸出值已低于国家危险废物填埋污染控制标准0.25 mg/L. 综上所述, 机械化学过程可实现汞的稳定化,然而机械化学工艺对汞稳定化的影响特性尚不明确.

球磨时间是机械化学稳定化的核心要素, 本文制备了模拟吸附饱和的溴改性飞灰脱汞吸附剂, 采用S作为稳定剂, 在不同球磨时间条件下, 通过行星式球磨机对其进行机械化学稳定化处理. 通过实验和表征相结合的方法, 研究在有无S添加的条件下, 球磨时间对模拟飞灰中汞稳定化的影响及其作用机理.

1 实验

1.1 模拟飞灰制备

吸附饱和的溴改性飞灰脱汞吸附剂中的汞主要以HgBr2和HgO的形态存在, 其质量比接近于 13∶7[24], 飞灰的主要成分为硅铝酸盐[25]. 基于此, 本文通过浸渍法向SiO2中负载相应含量的HgBr2以制备模拟吸附饱和的溴改性飞灰脱汞吸附剂(以下简称模拟飞灰). 制备方法如下: ①制备质量分数为0.012 5%的HgBr2乙醇溶液, 记为溶解液1;②取10 g SiO2, 与80 mL溶解液1混合, 于室温下利用磁力搅拌器搅拌6 h, 使HgBr2能够均匀负载在SiO2上;③将混合均匀的样品烘干制得模拟飞灰, 为避免HgBr2挥发, 烘箱温度设为60 ℃. 此时模拟飞灰中HgBr2的理论质量分数为1 mg/g, Hg元素理论质量分数为0.56 mg/g, 实际测得Hg元素质量分数为0.46 mg/g, 实际负载效率为82%.

1.2 机械化学稳定方法

在全方位行星式球磨机上对模拟飞灰进行汞稳定化实验, 该全方位行星式球磨机可在行星式球磨过程中同时进行360°翻转, 能有效避免由重力引起的物料沉底和粘罐现象, 使研磨更加均匀充分. 球磨罐容积为100 mL, 球磨罐内壁和磨珠材料均为氧化锆. 在行星球磨过程中, 球磨罐中的磨珠在高速运动中相互碰撞, 混合并研磨样品材料, 进而诱发机械化学反应.

本实验中, 以磨珠直径5 mm、球磨转速400 r/min、球料质量比10 ∶1为基本稳定化工况, 分别改变球磨时间为30、60、90和120 min, 探究有无S添加条件下球磨时间对模拟飞灰中汞稳定性的影响.

1.3 测试方法

对不同稳定化工况前后的模拟飞灰进行毒性浸出测试, 并对模拟飞灰及浸出液进行汞浓度测试. 本文中固样与液样的汞浓度由Lumex RA-915M+ Pyro-915+、RP-92测定. 通过醋酸溶液缓冲法对模拟飞灰中的Hg进行毒性浸出测试, 操作参考标准为《固体废物 浸出毒性浸出方法 醋酸缓冲溶液法》(HJ/T 300—2007)[26]. 操作流程如下: ①取2 g样品加入38.5 mL去离子水, 混合5 min后测量pH值. 若所测pH<5, 则采用萃取液1;否则再向其中加入1.5 mL浓度为1 mol/L的HCl, 在50 ℃下加热10 min后再次测量pH值. 若此时所测pH<5, 则采用萃取液1;否则采用萃取液2. ②确定萃取液后取样品进行测试. 若样品粒径在9.5 mm以上, 则将其磨至9.5 mm. 以液体体积与固体质量比为20 mL/g加入萃取液, 以30 r/min转速翻转18 h, 并使用玻璃滤膜过滤, 测试过滤液体中所含汞浓度. 其中, 萃取液1制备方法为5.7 mL冰醋酸溶于500 mL去离子水中, 再加入64.3 mL浓度为1 mol/L的NaOH, 用去离子水定容至1 L; 萃取液2制备方法为5.7 mL冰醋酸溶于去离子水中, 定容至1 L.

本文采用浸出比(η1)来评价样品中汞的稳定性, 计算方式如下:

(1)

式中,c1为毒性浸出测试中浸出液中汞质量浓度, μg/L;V为毒性浸出测试中浸出液体积, 取20 mL;m为毒性浸出测试中样品质量,取1 g;cHg为固体样品中汞质量分数, μg/kg.

1.4 表征方法

采用Zetasizer Nano ZS90纳米粒度分析仪(英国马尔文仪器有限公司)测试不同稳定化工况前后样品的粒度分布; 通过康塔Autosorb-iQ系列(美国康塔仪器公司)全自动比表面积及孔隙度分析仪进行N2吸附/脱附实验, 得到样品的吸附/脱附等温线, 通过BET(Brunauer-Emmett-Teller)方程计算样品的比表面积; 利用JSM-7410F场发射扫描电子显微镜(SEM)(日本电子株式会社)对稳定前后的样品表面形态进行测试, 使用Mapping的方法测试样品中Hg、Br、S元素在空间上的分布特征; 利用D8 Advance X射线衍射仪(XRD)(德国布鲁克)分析稳定前后的模拟飞灰中的晶相结构; 利用ESCALAB 250xi型X射线光电子能谱(XPS)(美国赛默飞世尔科技公司)检测样品表面Hg 4f和Si 2p的存在形态.

2 结果与讨论

2.1 Hg浸出特性

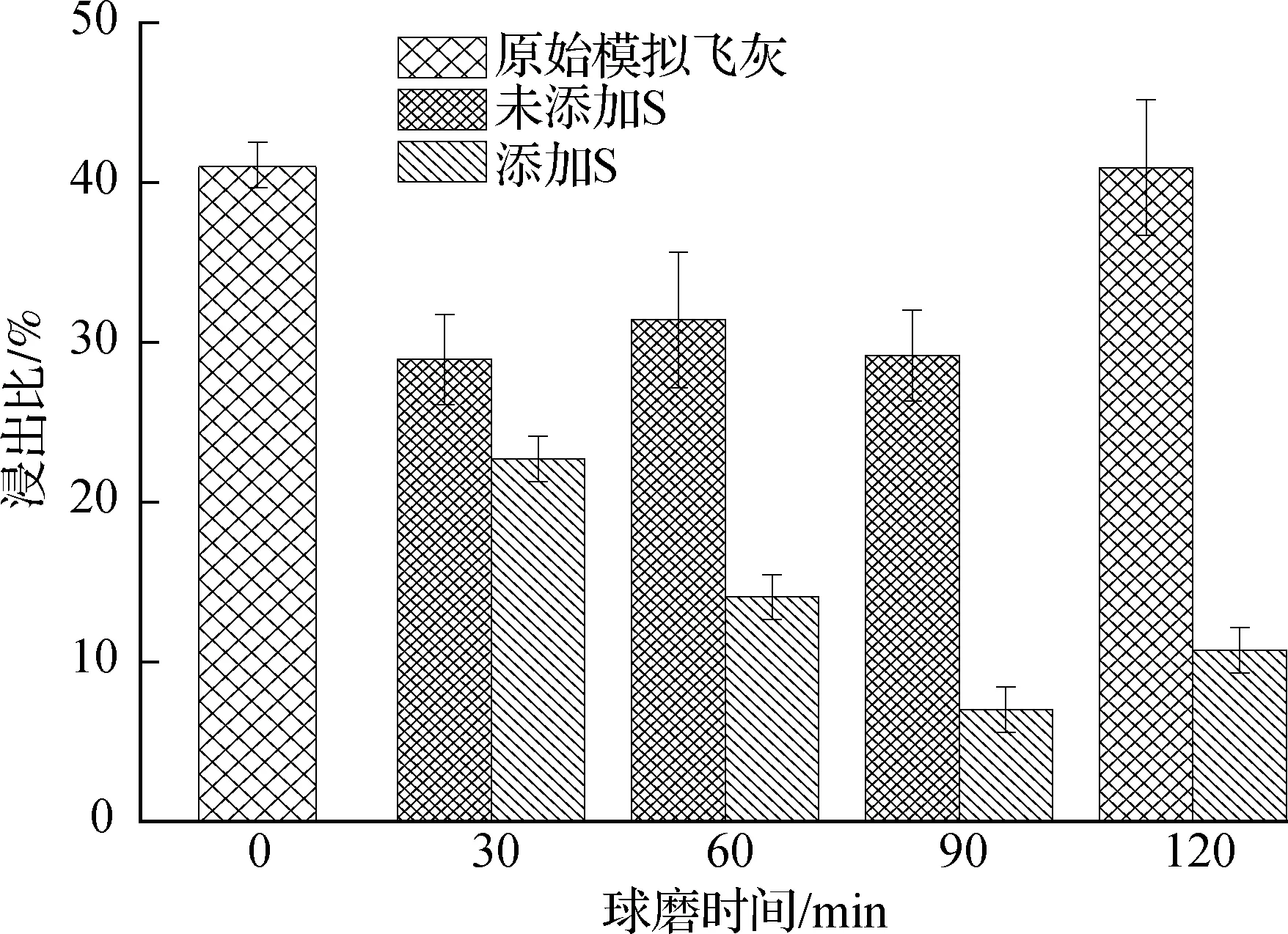

对原始模拟飞灰进行汞浓度测试及毒性浸出测试, 得到的浸出比为41.11%, 说明原始模拟飞灰中较多的HgBr2在浸出过程中再次释放, 此时的汞负载不稳定. 图1显示了经机械化学稳定不同时间后模拟飞灰中汞的浸出比. 可以看出, 未添加S时, 球磨30 min后, 模拟飞灰中汞的浸出比较稳定前降低,为28.93%; 继续球磨60~90 min后, 浸出比在28.94%~31.42%间浮动, 考虑到误差棒,浸出比在球磨时间30~90 min区间内变化不明显; 当球磨时间增加至120 min时,浸出比大幅增长至40.94%, 此时浸出比略小于原始模拟飞灰中汞的浸出比. 由此可以看出, 机械化学稳定30 min后, 模拟飞灰中汞的稳定性已较稳定前有所提升; 随着球磨时间的进一步增加, 稳定性变化不显著; 当球磨时间过长时, 汞的稳定性有所下降, 但仍较原始模拟飞灰更稳定. 添加S后, 球磨时间为30、60、90 min时, 模拟飞灰中汞的浸出比分别为22.70%、14.06%与7.02%, 较未添加S时稳定性分别提升21.54%、55.26%和75.93%;球磨时间为120 min时,模拟飞灰中汞的浸出比较稳定90 min后略有升高, 为10.72%, 较未添加S时稳定性提升 73.81%. 综上所述, 添加S后, 模拟飞灰中的汞均较未添加S时更稳定. 球磨时间小于90 min时, 模拟飞灰中汞的稳定性随稳定时间的增加而提高, 然而球磨时间继续增加至120 min时, 其稳定性有所降低.

图1 球磨时间对汞浸出比的影响

基于上述结果得出, 单一机械化学作用有利于模拟飞灰中汞的稳定化, 添加S后汞的稳定性得到进一步提升. 这可能是由于机械球磨作用改善了模拟飞灰的物理形态, 添加S后机械化学作用进一步诱发S与HgBr2的化学反应, 促进汞稳定性的提高. 为探明有无S添加情况下汞的机械化学稳定化机理与球磨时间对其稳定化效果的影响机制,本文借助粒度分析、BET、XRD、SEM Mapping和XPS等表征方法进行了更深入的研究.

2.2 粒度分布

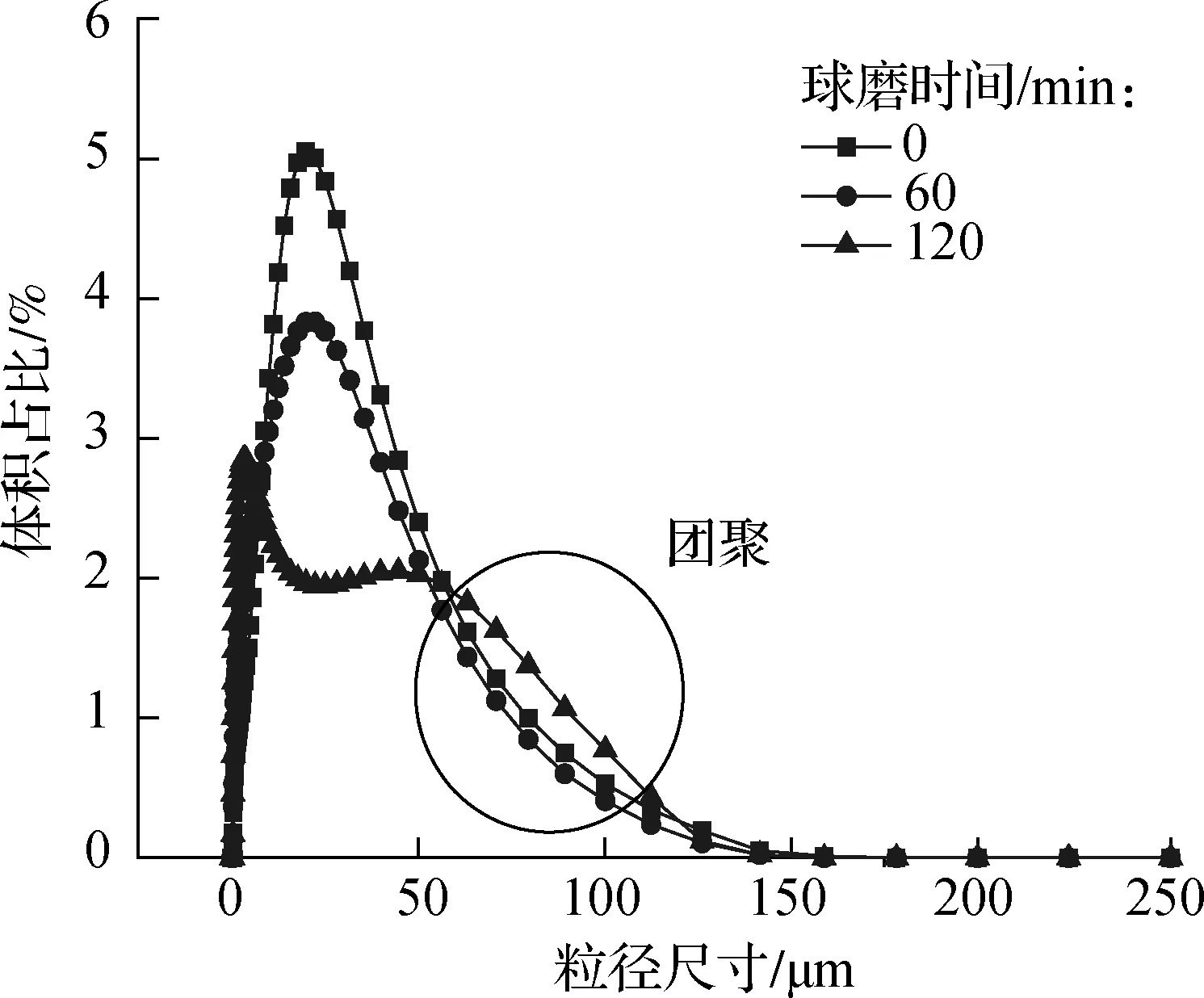

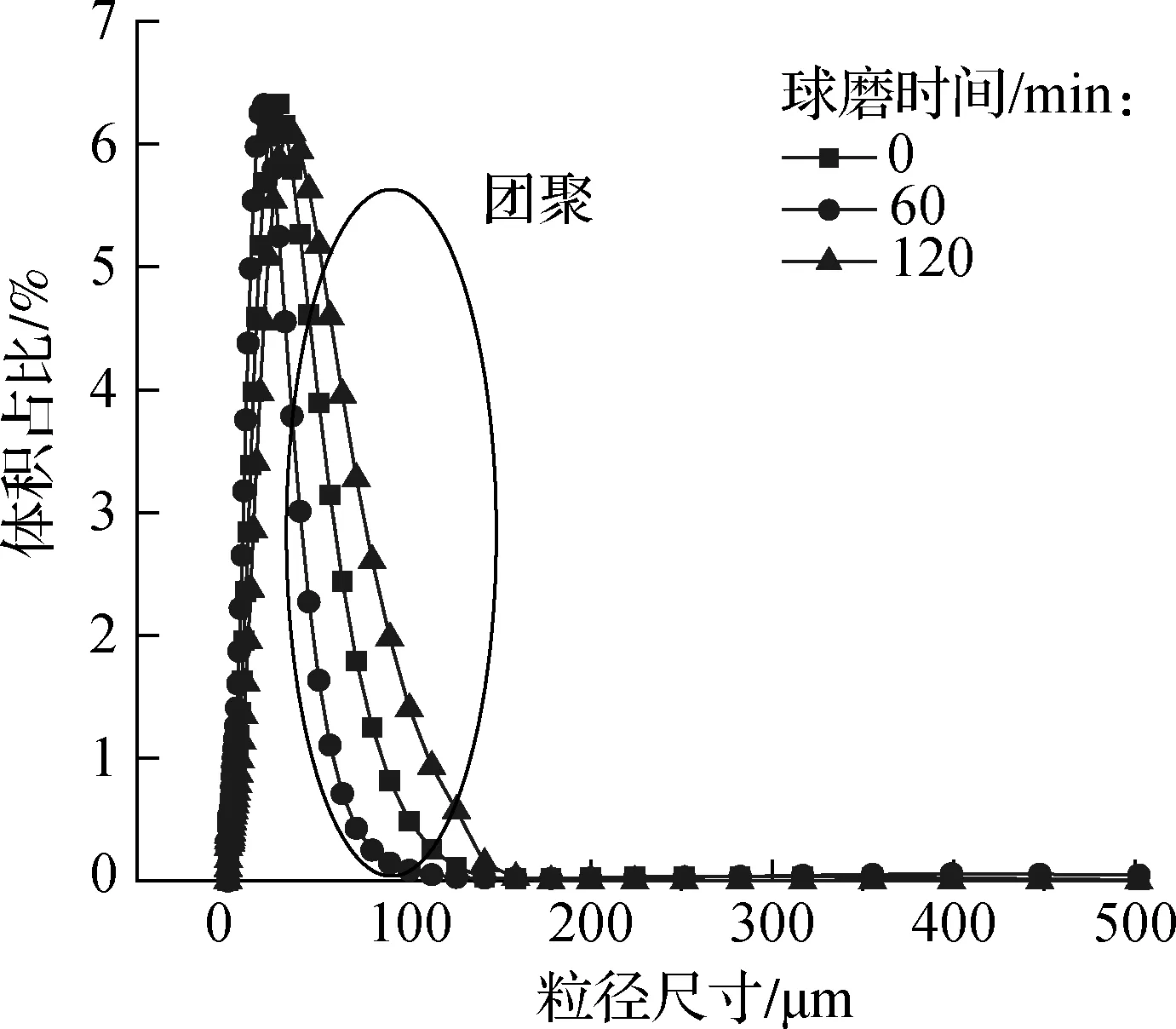

图2(a)和(b)分别显示了在有无添加S的条件下, 不同球磨时间稳定后模拟飞灰的粒度分布. 球磨60 min后, 模拟飞灰的粒径分布均向左偏移, 小粒径颗粒体积占比增多,大颗粒样品体积占比减少; 球磨120 min后, 小颗粒样品与大颗粒样品的体积占比较稳定前均有所增加. 这是因为随着球磨时间的增加, 样品被进一步破碎, 小粒径样品的体积占比随之增加. 此外还会使样品积累足够的表面能, 增强颗粒之间的相互作用, 从而引发了团聚现象[27], 使得大粒径颗粒占比增加. 结合浸出实验结果可以看出, 随着球磨时间增加至60 min, 模拟飞灰颗粒被破碎, 粒径变小, 这导致模拟飞灰的结晶度降低, 暴露出更多的活性位点[28], 增强了HgBr2在其表面的结合强度, 进而提高模拟飞灰中Hg的稳定性; 然而进一步增加到120 min后, 被破碎小颗粒表面的活性位点互相结合诱发团聚现象, 使得大粒径颗粒占比增加. 由此推测, 团聚效应大量消耗了结合HgBr2的活性位点, 致使与活性位点结合的HgBr2转变为游离态, 进而导致浸出比增加、稳定化效果变差. 然而对于S添加的条件下, 即便存在团聚效应, 但汞的稳定性更强. 这说明团聚效应仅是单一机械球磨条件下汞稳定性的关键影响因素, 而对于S添加工况下的汞稳定化特性还需进一步深入探究.

(a) 未添加S

(b) 添加S

2.3 孔隙结构分析

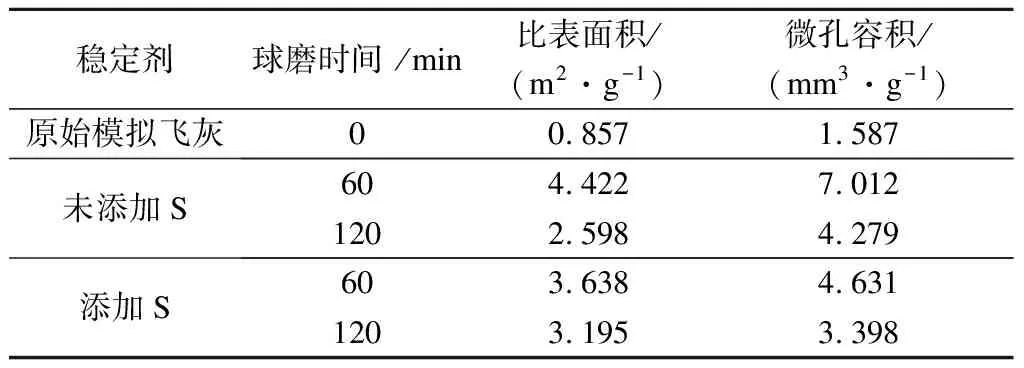

机械化学稳定前后模拟飞灰的孔隙结构参数如表1所示, 原始模拟飞灰的比表面积与微孔容积分别为0.857 m2/g和1.587 mm3/g. 未添加S球磨60 min后, 模拟飞灰的比表面积和微孔容积较稳定前有所增加, 分别为4.422 m2/g和 7.012 mm3/g; 球磨120 min后, 比表面积与微孔容积分别为2.598 m2/g和4.279 mm3/g. 添加S球磨60 min后, 模拟飞灰的比表面积与微孔容积分别为3.638 m2/g和4.631 mm3/g; 球磨120 min后, 比表面积与微孔容积分别为3.195 m2/g和3.398 mm3/g.因此,机械化学作用可以使模拟飞灰具有更良好的微孔结构, 但球磨时间过长不利于微孔结构的发展, 这是由于模拟飞灰中发生了团聚现象, 这与粒度分布的表征结果有较好一致性. 孔隙结构越发达, 汞的浸出比越低, 这是由于微孔结构可增强模拟飞灰中SiO2对HgBr2的物理吸附作用, 使其中的汞更稳定[29]. 此外, 在相同球磨时间条件下, 添加S稳定后模拟飞灰的微孔结构均比未添加S条件下的低, 但是浸出实验结果显示添加S条件下汞的稳定化效果更好.据此分析, 虽然粒径的降低与孔隙结构的发展均有利于提高模拟飞灰中汞的稳定性, 但机械化学稳定改变模拟飞灰物理特性并不是实现S添加条件下汞稳定化的主要影响因素. 基于上述分析与前人研究结果, 推测S与HgBr2发生化学反应生成HgS是实现机械化学汞稳定化的主要因素. 为获得S与模拟飞灰中的HgBr2的机械化学稳定化机理, 本文借助XRD、SEM Mapping和XPS等表征方法进行了更深入的分析.

表1 球磨时间对孔隙结构的影响

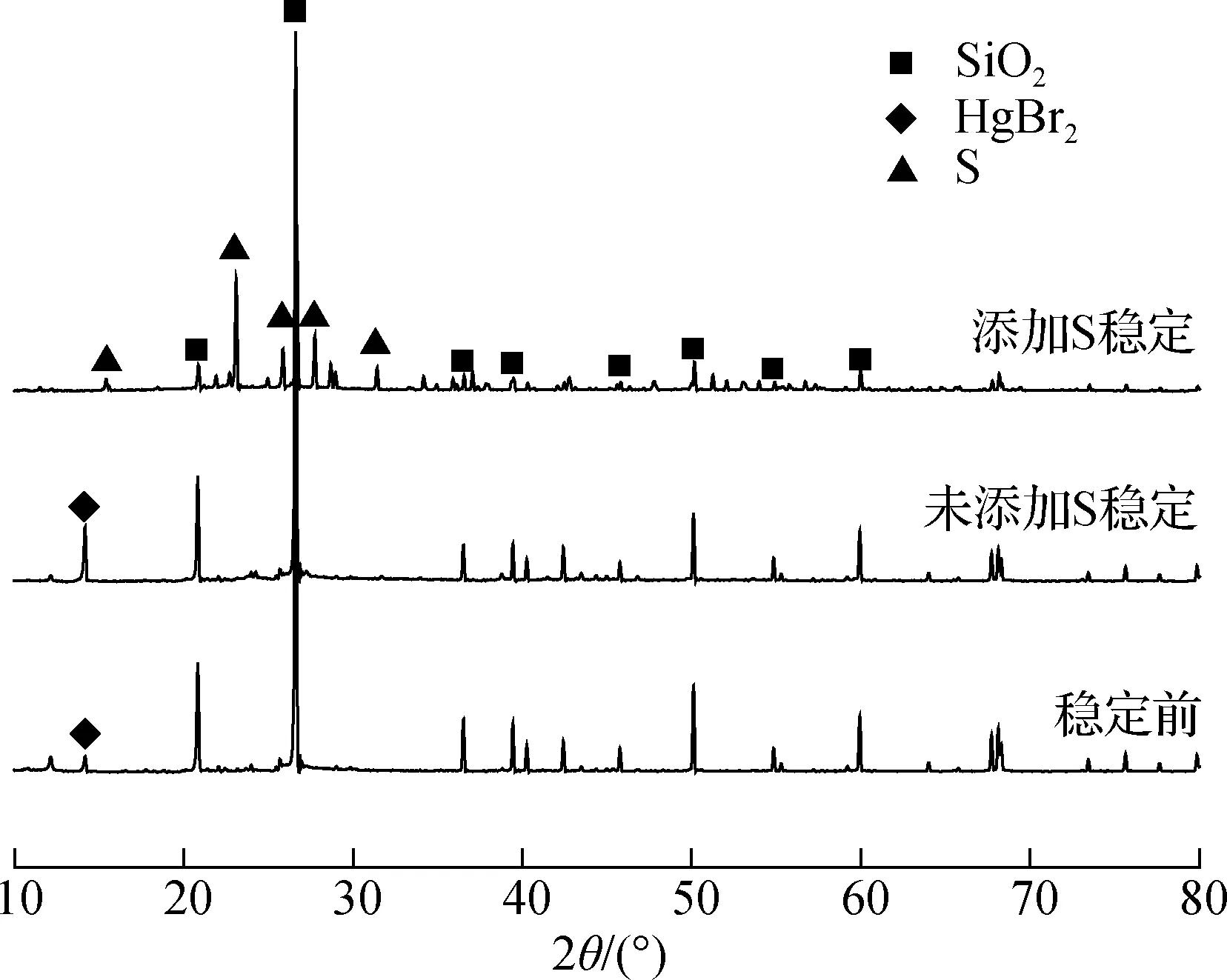

2.4 表面晶相分析

机械化学稳定前后模拟飞灰的XRD谱图如图3所示. 稳定前模拟飞灰中主要晶体成分为SiO2, 同时存在部分HgBr2的衍射峰, 分别位于14.13°、43.41°、59.12°. 未添加S稳定后,主要晶体成分仍为SiO2和HgBr2, 但大部分SiO2衍射峰的强度较稳定前明显减弱. 添加S稳定后, 模拟飞灰中的衍射峰对应的晶体结构为SiO2和S, 此时未发现含Hg衍射峰. 由此可以看出, 未添加S稳定时, 机械化学作用对SiO2晶体结构造成破坏, 使其向无定型形态转变, 使SiO2活性增强, 固体基质内扩散率增加[29], 促进了HgBr2在SiO2晶体网内扩散并被捕集, 进而提高了汞的稳定性, 与BET的表征结果有较好的一致性. 基于粒度分析的表征结果, SiO2晶体结构被破坏后, 暴露出的活性位点不仅有利于HgBr2的附着, 在球磨的作用下细小颗粒间的活性位点还会互相作用成键, 进而诱发团聚形成大颗粒. 在上述团聚过程中, 原本附着在活性位点上的HgBr2脱离SiO2, 成为不稳定的游离态, 更易被浸出, 不利于汞的稳定化.添加S稳定化后, XRD图谱中HgBr2衍射峰消失说明其发生反应被消耗, 佐证了HgBr2与S发生了机械化学反应, 为明确该稳定化过程的反应机理, 本文通过SEM Mapping与XPS表征方法开展了进一步的分析.

图3 有无添加S稳定前后模拟飞灰的XRD谱图

2.5 SEM Mapping分析

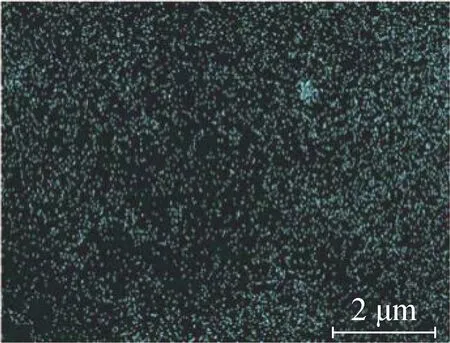

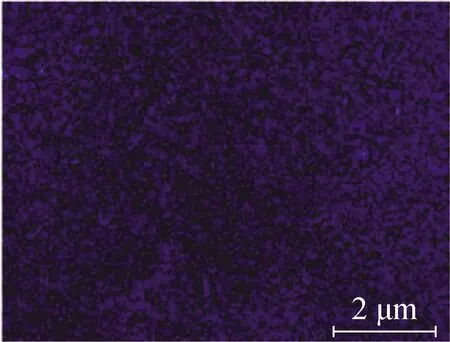

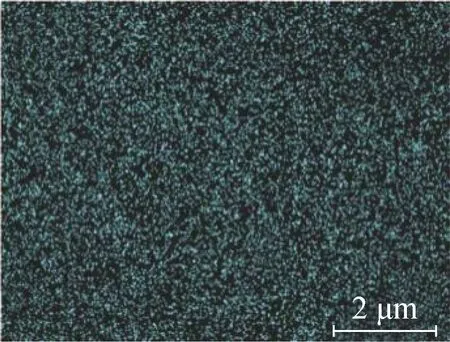

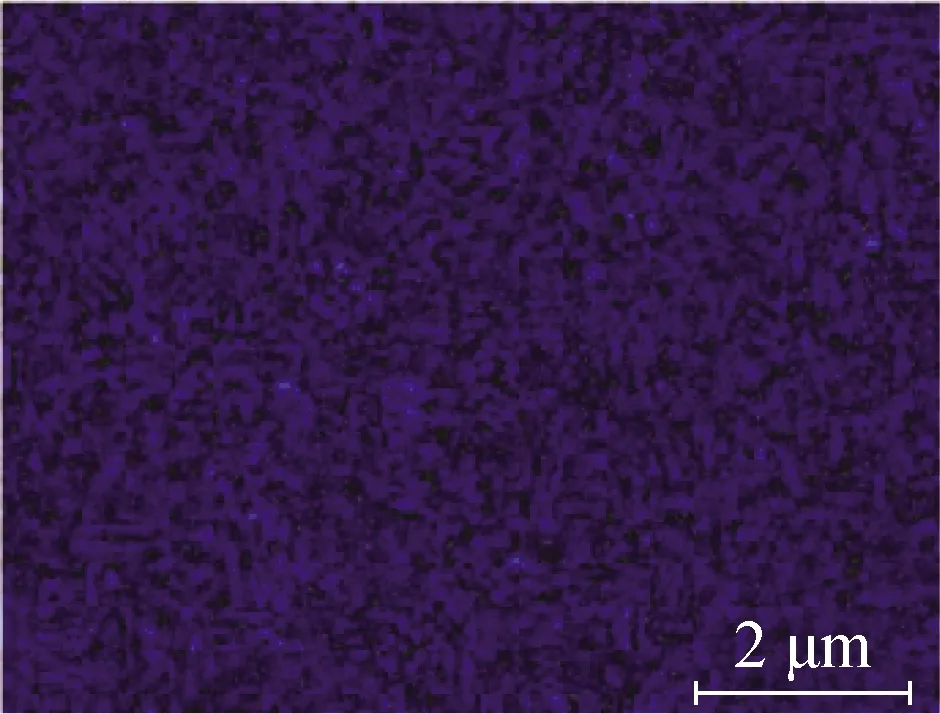

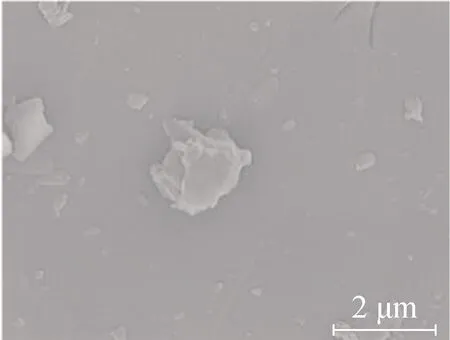

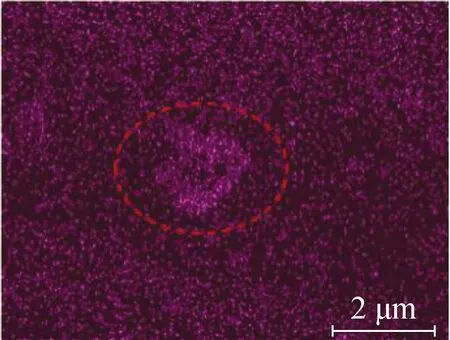

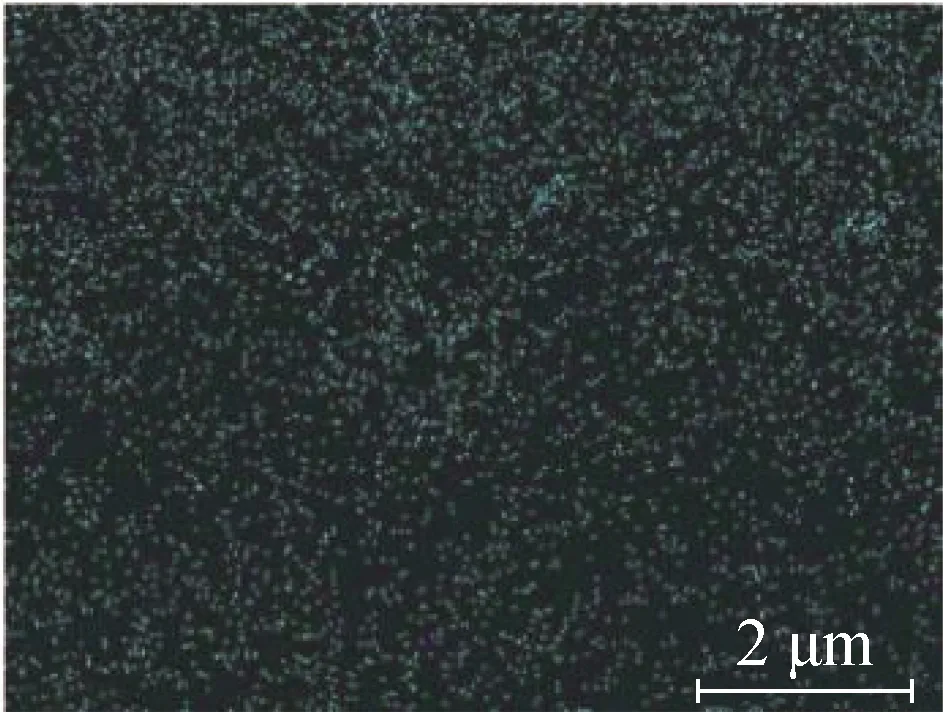

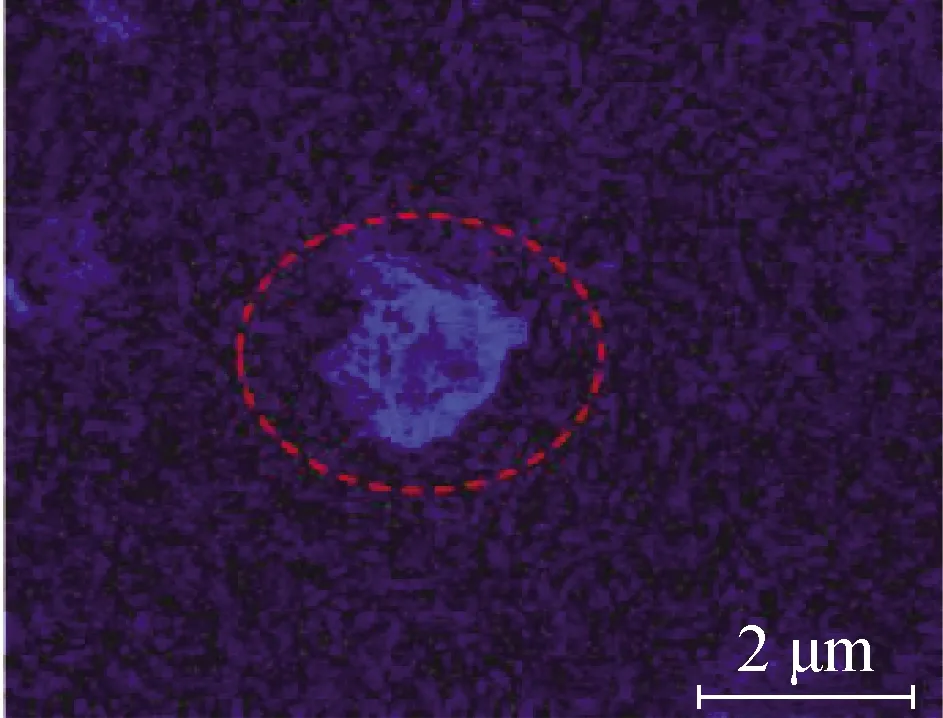

原始模拟飞灰的SEM图及其Hg与Br元素分布示意图如图4所示, 可以观察到其表面附着若干细小颗粒, Hg与Br元素在模拟飞灰表面分布均匀, 两者分布重合度较高, 说明本文制备的模拟汞吸附饱和改性飞灰中HgBr2分散性较高, 担载较为均匀. 未添加S机械化学稳定化处理60 min后模拟飞灰的SEM图,以及Hg与Br元素分布示意图如图5所示, 相较原始模拟飞灰, 其表面上附着的细小颗粒增加, Hg与Br的分布更加均匀,这说明机械化学作用使得样品破碎产生更多的活性位点, 使原本担载的HgBr2分布得更加均匀, 印证了前文粒度降低、 比表面积增加致使稳定化增强的推论. 图6为添加S机械化学稳定60 min后模拟飞灰的SEM图与其主要元素的分布示意图, 可以观察到表面附着1~2 μm的颗粒. 从元素分布结果上可以看出, Hg和Br的位置分布匹配变差, 在与该颗粒匹配的区域Hg与S匹配较好. 由此分析, 在机械球磨的作用条件下, 模拟飞灰中HgBr2与S颗粒发生机械化学反应, 生成了HgS, 进而大幅度地提高了其稳定化效果, 与Ren等[30]研究结果相一致.

(a) SEM图

(b) Hg SEM Mapping图

(c) Br SEM Mapping图

(b) Hg SEM Mapping图

(c) Br SEM Mapping图

(a) SEM图

(b) Hg SEM Mapping图

(c) Br SEM Mapping图

(d) S SEM Mapping图

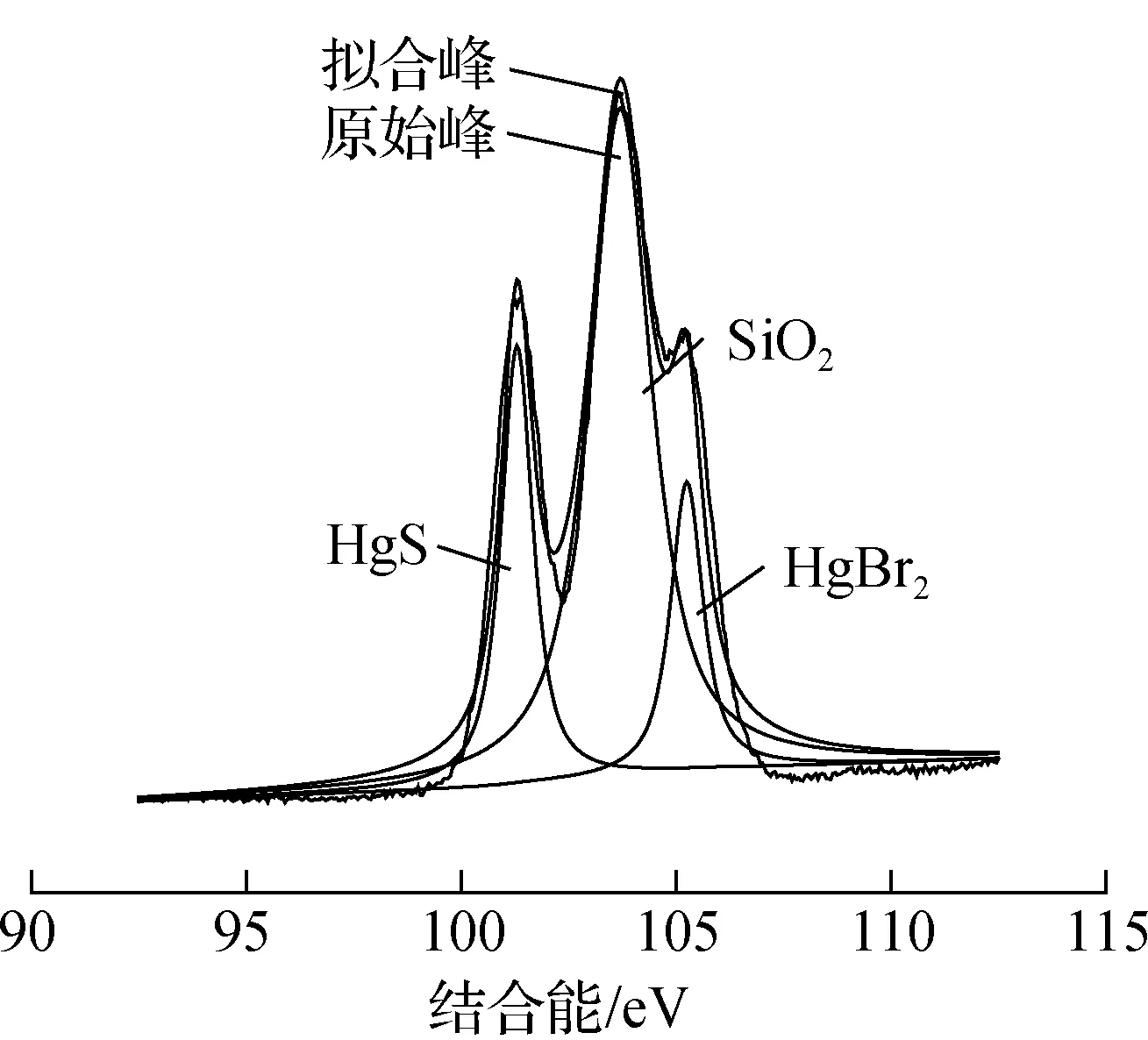

2.6 XPS分析

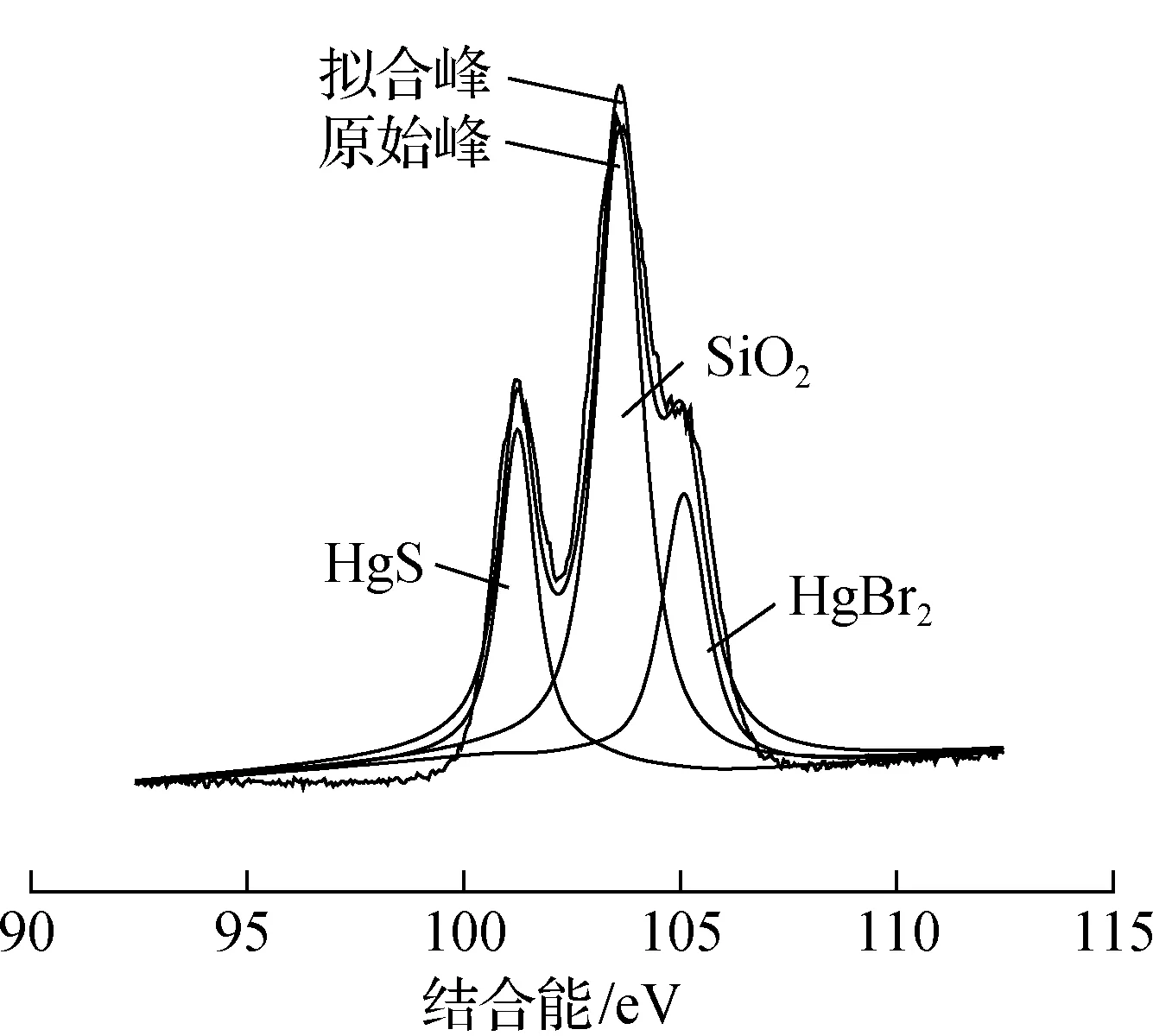

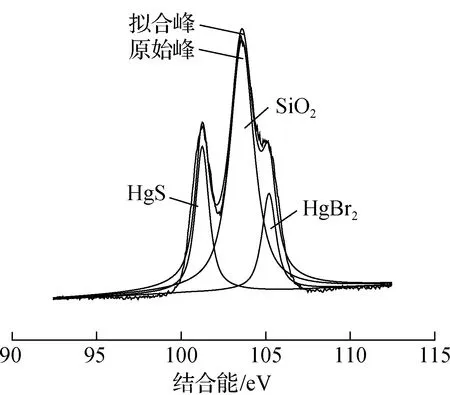

图7(a)为原始模拟飞灰中Hg 4f和Si 2p的能谱图及分峰拟合的结果, 在103.3、104 eV的位置存在峰值, 分别对应SiO2[31]和HgBr2[32], 此时原始模拟飞灰中的Hg仅以HgBr2的形式存在. 未添加S稳定后模拟飞灰中Hg 4f和Si 2p的能谱图及分峰拟合的结果如图7(b)所示, 模拟飞灰中Hg仍以HgBr2的形式存在, 说明单一机械化学作用不会改变模拟飞灰中物质的化学形态. 由前文分析结果可知, 模拟飞灰中活性位点与比表面积的增加提高了汞的稳定性. 由XPS结果可知, 未添加S对模拟飞灰进行机械化学稳定化时, 物理形态的改变是实现其稳定化的主要原因. 添加S稳定后模拟飞灰中Hg 4f和Si 2p的能谱图及分峰拟合的结果如图8所示, 此时在结合能101.25、103.3和104 eV的位置存在峰值,分别对应HgS[33]、SiO2和HgBr2, 该结果与SEM Mapping分析结果相一致. 由XRD的表征结果可以看出, 此时生成的HgS为无定型形态. 通过粒度分析的结果可知, 有无添加S时模拟飞灰粒度分布的变化规律一致. 通过BET表征结果可以看出, 虽然添加S机械化学稳定后模拟飞灰的孔隙结构较稳定前发展更好, 但不如未添加S机械化学稳定后模拟飞灰的孔隙结构, 而通过浸出比的测试结果可知此时模拟飞灰中Hg的稳定化效果较未添加S机械化学稳定化后的效果更好, 印证了前文机械化学作用诱发了S与HgBr2反应生成HgS是此时实现机械化学汞稳定化的主要原因的推论, 此时模拟飞灰中物理形态的改变对汞稳定化的提高起到了辅助作用.

(a) 原始模拟飞灰

(b) 未添加S稳定后

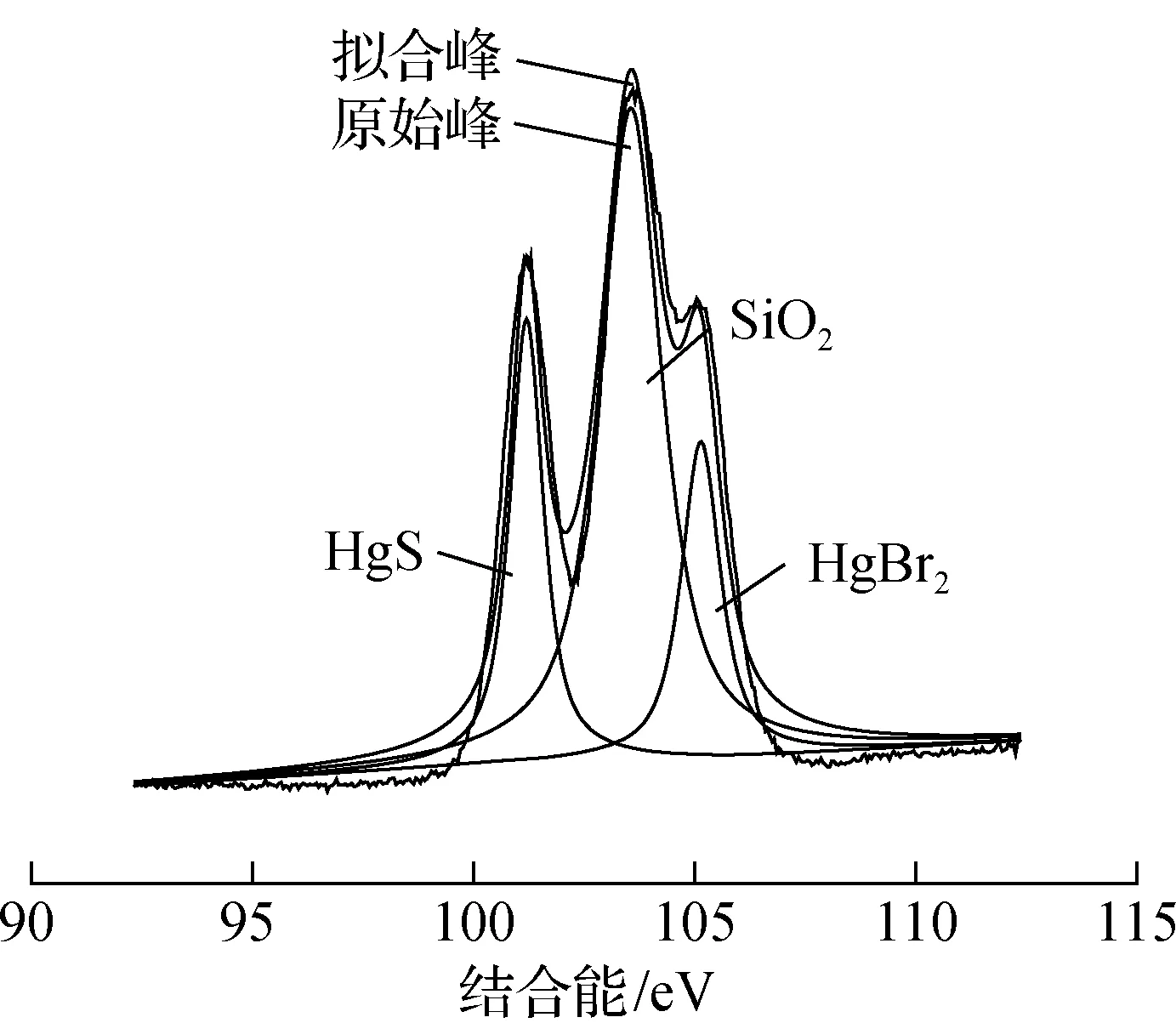

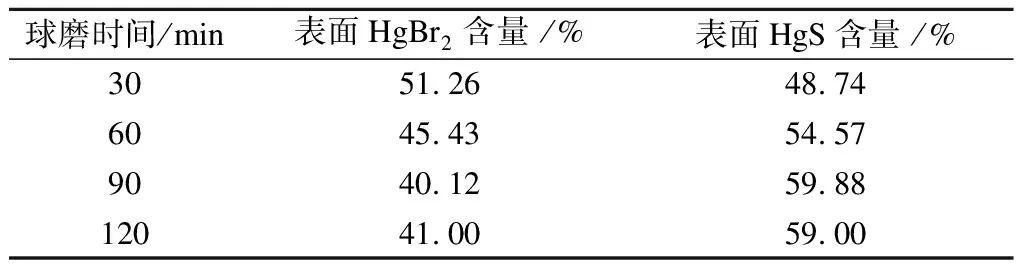

添加S后, 不同球磨时间下模拟飞灰中不同形态汞相对含量如表2所示(HgBr2与HgS相对含量为其对应在图8特征峰面积在二者总峰面积的占比). 球磨30 min后, 模拟飞灰中HgS的相对含量为48.74%; 球磨60 min后, 随球磨时间增加, HgS的相对含量随之增加, 为54.57%; 球磨90 min后, HgS的相对含量增加至59.88%; 球磨120 min后, HgS的相对含量稍有降低, 为59.00%. 随着球磨时间的增加, 提供更多机械化学能克服反应能垒, 增加碰撞时间与有效碰撞频率, S与HgBr2的反应越充分, 致使HgS的相对含量增加. 当球磨时间过长时, 由于剩余HgBr2含量减少, 产生的有效碰撞越少, 反应速率变慢[34], 此时模拟飞灰中HgS的相对含量几乎没有变化. 根据实验结果可以发现, 模拟飞灰中Hg的浸出比随着HgS相对含量的增加而减少, 说明机械化学稳定模拟飞灰中的HgBr2, 主要是通过在机械化学作用的催化条件下, 诱发S与HgBr2快速发生反应生成不易浸出的HgS, 从而实现吸附饱和飞灰中HgBr2的稳定化.

(a) 球磨30 min

(b) 球磨60 min

(c) 球磨90 min

(d) 球磨120 min

表2 添加S稳定不同时间后模拟飞灰中汞的相对含量

2.7 机械化学法汞稳定化机理分析

机械化学作用对重金属等污染物的稳定化机理可分为以下4种[35]:①包裹,污染物被包裹在颗粒团聚物中,使其固化; ②吸附,在稳定过程中生成新的物质对污染物具有吸附作用, 或由于稳定过程改善了颗粒物的微孔结构, 增强了对污染物的吸附作用; ③扩散,污染物在球磨过程中扩散进入晶体内部, 实现稳定化; ④形成更稳定物质,污染物与其他化合物在机械化学作用下由不稳定化合物转化为更加稳定的化合物.

通过上述研究可以发现, 单一机械化学作用可使模拟飞灰中粒径减小, 促进孔隙结构的发展, 增强模拟飞灰中SiO2对HgBr2的物理吸附作用; 同时破坏SiO2晶体, 暴露出活性位点, 增加了固体基质内扩散率, 使得HgBr2在SiO2晶体网内扩散并被捕集, 进而提升了模拟飞灰中汞的稳定性. 但当球磨时间过长, 模拟飞灰的粒径更小, 由于SiO2晶体结构被破坏后暴露的活性位点不仅有利于HgBr2的附着作用, 同时会导致细小颗粒间的活性位点相互作用成键, 进而诱发团聚形成大颗粒. 在此过程中, 原本附着的活性位点上的HgBr2脱离SiO2, 成为不稳定的游离态, 更易被浸出, 不利于汞的稳定化.

添加S后, 模拟飞灰中S与HgBr2反应生成HgS是汞稳定性提升的主要原因. 虽然热化学反应条件下, HgBr2与S反应较慢, 但机械化学作用对其起到了催化作用, 使其反应速率加快[36], 反应方程式如下所示:

Hg2++S→HgS

(2)

稳定性随着球磨时间的增长而提升, 这是由于球磨时间越长, S与HgBr2反应越充分, 生成的HgS越多. 但当球磨时间过长时, 剩余HgBr2含量减少, 产生的有效碰撞越少, 反应速率变慢, 此时模拟飞灰中HgS的相对含量几乎没有变化. 同时, 球磨时间过长导致了模拟飞灰发生团聚现象, 对模拟飞灰中汞的稳定化起到了负面影响, 因此此时汞的稳定性有所下降.

3 结论

1) 未添加S时, 机械化学作用使模拟飞灰粒径减小, 促进孔隙结构发展, 增强了SiO2对HgBr2的物理吸附作用, 同时破坏SiO2晶体结构, 提高了固体基质内扩散率, 从而提高了汞的稳定性. 球磨时间过长, 模拟飞灰粒径更小, 诱发了团聚现象, 使HgBr2脱离SiO2成为不稳定的游离态汞, 汞的稳定性降低. 球磨30 min后, 模拟飞灰中汞的稳定性有所提升, 且受时间影响较小, 球磨时间过长, 团聚现象抑制了汞的稳定化.

2) 添加S后, 机械化学作用除了改变模拟飞灰的物理形态外, 同时对HgBr2与S的反应起到了催化作用, 促使HgS的生成, 进一步提高了汞的稳定性. 球磨时间越长, HgBr2与S反应越充分, 模拟飞灰中的汞越稳定, 球磨90 min后稳定化效果最好(汞浸出比7.02%). 球磨时间过长, 反应速率降低, 同时模拟飞灰发生团聚现象, 不利于汞的稳定.