葡甘聚糖/碳酸钙复合涂层对AA5052铝合金点蚀的抑制作用

张可桂,葛 峰,朱新胜,徐 斌,赵 帆,徐坷坷

(生态环境部南京环境科学研究所,南京 210042)

得益于低密度、高机械强度及良好延展性,铝合金广泛应用于航天航空和海上采油等重要领域。通常,铝合金表面会自发产生一层较薄的氧化层,保护金属在干燥环境中免受腐蚀损害[1]。然而,铝合金在酸性和碱性溶液中会不可避免地发生腐蚀行为,即使在中性条件下,氧化层缺陷或其他杂质元素(Fe、S、Mn等)的存在也会导致铝合金腐蚀,如铝合金浸泡在NaCl溶液中会发生点蚀[2]。作为重要功能材料,各种涂层被沉积在铝合金表面以增强金属的耐蚀性能。近期,一些铝合金防腐涂层制备方法不断被开发出来,如化学转化、电沉积、电聚合和溶胶-凝胶等[3-5]。

在海水淡化领域,大量铝合金用作容器和管道材料。由于海水含有高浓度Cl-,这些设备面临严重的点蚀威胁。葡甘聚糖(KGM)是一种多糖聚合物,由1,4-β-D-甘露糖和1,4-β-D-葡萄糖以物质的量比约1.6∶1聚合生成。葡甘聚糖结构中含有大量羟基,具有良好吸水性、成膜性和柔韧性,可以作为成膜物和结构材料[6]。然而,强吸水性使葡甘聚糖涂层很难自然干燥。在此情况下,Ca(OH)2的巧妙引入可促进葡甘聚糖涂层的自固化[式(1)]。涂层中水分缓慢挥发时,过饱和Ca(OH)2溶液的结晶行为加速涂层干燥。此外,葡甘聚糖涂层通过氢键作用吸附的水分子被生成碳酸钙的复合反应不断转化成易挥发的自由水分子[式(2)]。此过程产生的CaCO3颗粒相比Ca(OH)2具有更大尺寸,使涂层结构更加致密,并增大机械强度。此外使用十二烷基苯磺酸钠(SDBS)作为Ca(OH)2悬浮液分散剂,可有效避免颗粒凝聚沉降。

本研究利用葡甘聚糖、氢氧化钙和十二烷基苯磺酸钠在AA5052铝合金表面制备环境友好、自固化水基复合涂层(KCS),并通过扫描电子显微镜、红外光谱和X射线衍射技术表征其形貌和结构。最后,借助电化学阻抗谱和原子力显微镜等方法研究复合涂层在3.5%NaCl溶液中对AA5052铝合金点蚀的抑制作用。

1 实验部分

1.1 主要原料及仪器

AA5052铝合金:江苏摩天电子有限公司,含0.25%硅、0.1%铜、2.5%镁、0.1%锌、0.1%锰、0.3%铬、0.2%铁,余下为铝,以上均为质量分数;葡甘聚糖(纯度95%):湖北强森生物科技有限公司,数均相对分子质量和重均相对分子质量分别为2.21×105和5.79×105;氢氧化钙(纯度99%)、氯化钠(纯度99%)、十二烷基苯磺酸钠(纯度99%):上海阿拉丁试剂有限公司;去离子水:Milli-Q,德国MERCK MILLIPORE。

涂层机:KW-4A,中国科学院微电子研究所;X射线光谱仪(EDS):X-ACT,英国Oxford;扫描电子显微镜:MERLIN,德国ZEISS;傅立叶变换红外光谱仪:Nicoletis-5,美国Thermo Fisher;X射线粉末衍射仪:D8 DISCOVERY,德国BRUKER;电化学工作站:Gamry3000,美国GAMRY;原子力显微镜:C3000,瑞士Nanosurf。

1.2 涂层制备

将尺寸为2 cm×2 cm×0.2 cm的铝合金薄片分别用500#、1000#和2000#Si C砂纸打磨,然后用清水和乙醇分别清洗,冷风吹干。首先将适量Ca(OH)2和0.05 g十二烷基苯磺酸钠混合于100 mL去离子水中,缓慢加入1 g葡甘聚糖并充分搅拌。将制备的胶体悬浮液磁力搅拌2 h,并持续通入N2以排出空气。随后,通过涂层机将黏稠的混合物旋涂在AA5052铝合金表面,转速为500 r/min,涂覆时间为30 s。最后,室温下保存于密闭容器中,持续通入二氧化碳24 h后得到自固化葡甘聚糖/碳酸钙复合涂层。为研究Ca(OH)2含量对复合涂层抑制点蚀效果的影响程度,分别掺加0.01 g、0.05 g、0.1 g和0.2 g Ca(OH)2制备KCS1#、KCS2#、KCS3#和KCS4#涂层。

1.3 性能测试

20 kV超高压条件下,采用配备能量色散X射线光谱仪(EDS)和扫描电子显微镜表征涂层微观形貌和元素含量;在4000~400 cm-1波数范围内,采用傅立叶变换红外光谱仪分析复合涂层的化学结构;在5°~90°的2θ角范围内利用X射线粉末衍射仪鉴定有机-无机复合涂层晶体结构。

电化学阻抗谱的测定:采用常规三电极体系,铂薄片作为对电极,饱和甘汞电极作为参比电极。涂层包覆金属作为工作电极,工作面积4 cm2。测试前,将工作电极在溶液中浸泡1 h以获得稳定开路电位(Eocp)。使用电化学工作站进行测试,3.5%NaCl溶液作为电解液,频率范围0.01~105Hz,同时施加20 mV交流电压激励。

长期浸泡测试:25℃时,将KCS3#涂层覆盖铝合金样品在3.5%NaCl溶液中浸泡60 d后取出并除去涂层和腐蚀产物,采用原子力显微镜分析表面腐蚀程度。

2 结果与讨论

2.1 涂层表面形貌及结构分析

2.1.1 表面形貌

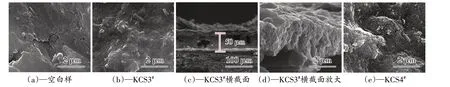

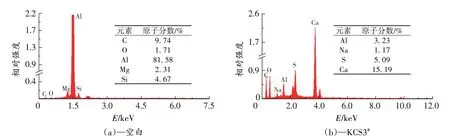

空白样品和KCS涂层覆盖铝合金样品表面形貌和元素组成如图1和图2所示。

结合图1和图2可以看出,空白AA5052铝合金样品表面氧化层存在明显结构缺陷,容易导致Cl-从溶液中迁移到金属表面并引发点蚀,元素中1.71%的氧主要来自铝合金的氧化膜;而KCS3#涂层覆盖铝合金表面具有界限清楚的树枝状结构,元素中铝原子分数减少至3.23%,表明金属表面被致密KCS3#涂层覆盖,样品的横截面显示KCS3#涂层厚度约为50μm,放大后可以看出海绵状复合涂层均匀致密。对比KCS3#和KCS4#涂层覆盖铝合金表面可以看到,KCS4#涂层表面比较粗糙且出现明显裂纹,表明过度负载的CaCO3挤压破坏了葡甘聚糖骨架结构。

图1 空白和KCS涂层覆盖铝合金表面形貌Fig.1 SEM morphologies of bare AA5052 aluminum alloy and KCS coating

图2 空白和KCS涂层覆盖铝合金元素组成Fig.2 EDS results of bare AA5052 aluminum alloy and KCS coating

2.1.2 红外光谱

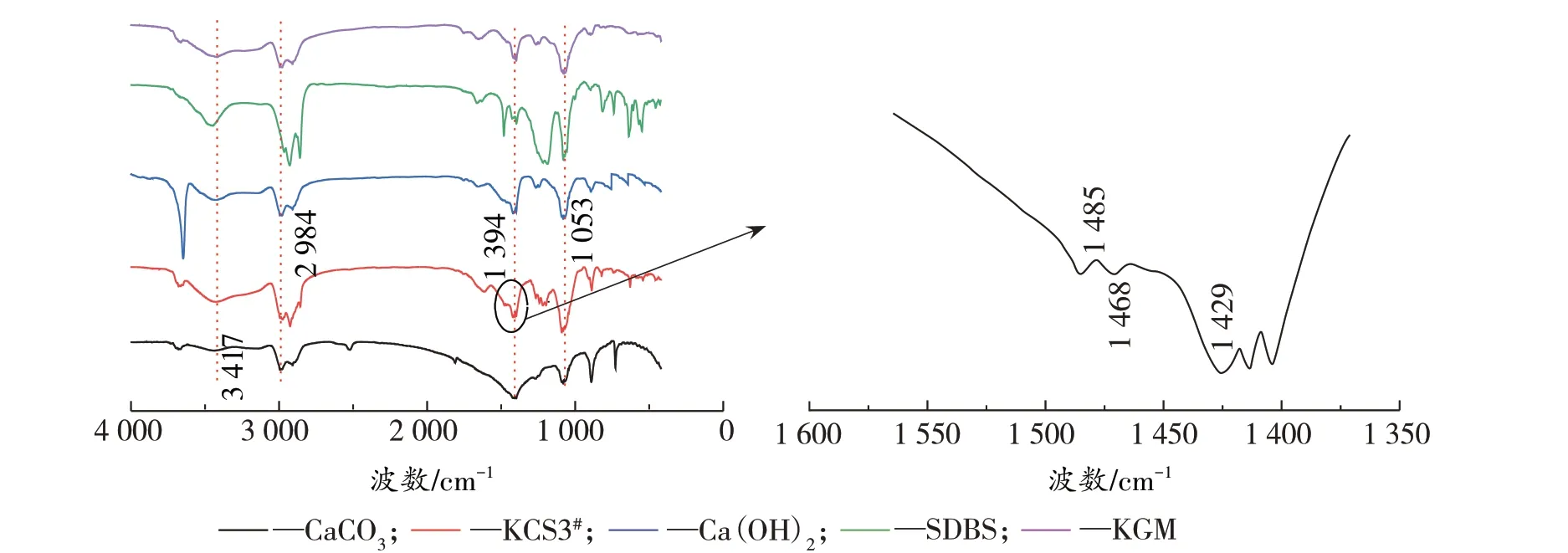

图3为葡甘聚糖、十二烷基苯磺酸钠、氢氧化钙、碳酸钙和KCS3#涂层的红外光谱。

图3 葡甘聚糖、十二烷基苯磺酸钠、氢氧化钙、碳酸钙和KCS3#涂层的红外光谱Fig.3 FT-IR spectra of KGM,SDBS,Ca(OH)2,CaCO3 and KCS3#coating

由图3可知,葡甘聚糖谱图,2981 cm-1和3450 cm-1处特征峰分别表示C—H键和羟基的伸缩振动。十二烷基苯磺酸钠谱图在615 cm-1处的强吸收峰代表苯环的特征峰。氢氧化钙谱图中3641 cm-1处出现尖锐的强吸收峰,表示羟基的伸缩振动。由KCS3#涂层谱图可知,葡甘聚糖和十二烷基苯磺酸钠特征峰依然存在,而3641 cm-1处尖锐的羟基吸收峰消失,因而可推断氢氧化钙在复合涂层制备过程中被消耗。此外,1350~1550 cm-1出现一条新吸收带,表明了碳酸钙的生成,1485 cm-1处特征峰与碳酸盐的面内不对称伸缩振动有关,而1429 cm-1和1468 cm-1这2处对应CO32-的特征峰[7]。和纯碳酸钙相比,复合涂层在915 cm-1和3660 cm-1有相似的吸收峰。此外,1350~1550 cm-1吸收带同时表现出氢氧化钙和纯碳酸钙的特征,表明部分氢氧化钙还存在于KCS3#复合涂层中。红外光谱分析结果表明通过氢氧化钙,转化成碳酸钙成功制备了KCS3#复合涂层。

2.1.3 晶体结构

图4为KCS3#涂层、葡甘聚糖、氢氧化钙和碳酸钙的XRD曲线。由于十二烷基苯磺酸钠是无定形晶体,没有晶体衍射数据。

图4 KCS3#涂层、葡甘聚糖、氢氧化钙和碳酸钙的XRD曲线Fig.4 XRDpatterns of KGM,Ca(OH)2,CaCO3 and KCS3#coating

从图4可以看出,葡甘聚糖在14.6°和20.6°处显示出(110)和(200)晶面特征峰。氢氧化钙的XRD信号表明其主要晶型为六面体型,且17.8°、28.1°、34.2°、46.5°、50.7°、54.4°、62.6°和64.2°处吸收峰分别对应(001)、(100)、(101)、(102)、(110)、(111)、(021)和(013)晶面。在KCS3#曲线中,氢氧化钙的特征峰消失并出现一些新吸收峰,表明其在CO2作用下转化为碳酸钙。22.1°、30.5°、35.8°、39.6°和44.5°等处吸收峰表明具有(104)晶面的方解石晶体是生成碳酸钙的主要组分[8]。27.6°处吸收峰表示具有(110)晶面的球霰石也存在于KCS3#涂层中。纯碳酸钙在29.4°和64.8°这2处特征峰同样出现在KCS3#曲线中。碳酸钙晶体结构多样且受制备条件影响,因而纯碳酸钙和KCS3#涂层中碳酸钙的XRD图谱不会完全一样。

2.2 涂层防腐性能分析

图5是空白金属和不同KCS涂层覆盖铝合金基体在3.5%NaCl溶液中浸泡1 h后得到的EIS谱图。

从图5(a)看,所有样品的谱图中都包含2个明显的容抗弧,即有2个时间常数。高频区的时间常数对应涂层阻抗,表示复合涂层的耐腐蚀能力[9],对空白样品而言,则对应铝合金氧化层阻抗;相应的,低频区的时间常数指示电荷转移电阻Rct的存在。从图5可以看到,和空白样品相比,KCS涂层覆盖样品高频区和低频区电容弧的半径明显增大,即后者具有更大的涂层阻抗和电荷转移电阻,主要是因为复合涂层致密的结构能阻碍金属基体直接接触腐蚀性物质,特别是Cl-。此外,KCS1#、KCS2#和KCS3#涂层的Nyquist图谱显示电化学阻抗强化与氢氧化钙含量增加正相关,KCS4#涂层出现阻抗降低表明过多无机组分可能会产生裂缝,继而破坏涂层结构的均一性,导致涂层屏障作用衰退,该现象与图1中SEM结果一致。

由图5(b)可知,与空白样相比,KCS涂层显著提高了AA5052铝合金极化阻抗。如KCS1#覆盖金属的阻抗约为空白金属的100倍,且随着氢氧化钙含量增加而不断增大。空白金属被KCS3#涂层包覆后,阻抗提升了6个数量级。图5(c)中,测试样品在低频区和中频区获得2个相位角峰,分别表示电荷转移行为和涂层/氧化膜电容。和空白样品相比,涂层样品相位角峰不断增大,表明KCS涂层对AA5052铝合金点蚀的抑制作用随氢氧化钙含量的增加而增强。

图5 空白金属和KCS涂层覆盖铝合金样品在3.5%NaCl溶液中浸泡1 h后的EIS图谱Fig.5 EIS for bare aluminum and KCS coatings coated samples in 3.5 wt.%NaCl solution at 25°C

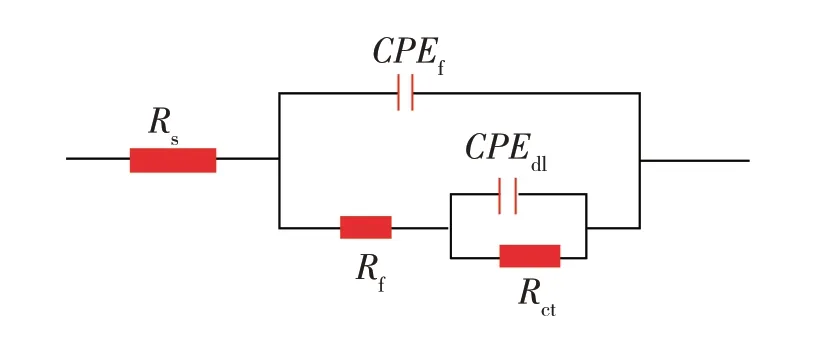

利用图6的等效电路拟合电化学阻抗谱以获得阻抗数据。电路中包括溶液阻抗(Rs)、KCS涂层/氧化膜常相位角元件(C P Ef)、双电层电容常相位角元件(C P Edl)、复合涂层/氧化膜阻抗(Rf)和电荷转移电阻(Rct)。空白金属和不同KCS涂层覆盖铝合金样品等效电路拟合得到的阻抗参数见表1。

图6 电化学阻抗数据拟合等效电路图Fig.6 Equivalent circuit for fitting electrochemical impedance data

由表1可知,KCS涂层阻抗远大于氧化膜阻抗,主要归功于前者结构中更少的孔穴和缺陷,致密微纳结构会延长腐蚀介质的扩散路径。空白样品阻抗为6.61×102Ω·cm2,而KCS3#涂层样品阻抗为7.92×108Ω·cm2,表明AA5052铝合金在NaCl溶液中的腐蚀被有效抑制。电荷转移电阻值可揭示金属和腐蚀物质之间发生腐蚀反应的难易程度,和空白合金相比,涂层覆盖金属的Rct大幅增大,表明涂层增强了金属的腐蚀抗性。更大的CP E(Y0)值表示金属表面含有腐蚀物质的水分子数量在增加,从表1可以看出,和空白样品相比,涂层样品的C PEf(Y0)和C PEdl(Y0)有所降低,表明KCS涂层能够阻滞腐蚀性介质传输,有效保护金属对抗腐蚀。

表1 空白金属和不同KCS涂层样品在3.5%NaCl溶液中的电化学阻抗参数Table 1 Electrochemical impedance parameters for bare AA5052 and the coated samples tested in 3.5 wt.%NaCl solution at 25℃

选取参考文献中选用较为接近的铝合金作为基体的涂层与本实验的涂层(KCS3#)进行比较,具体结果如表2所示。由表2可知,KCS3#复合涂层的腐蚀抑制作用较好。通过比较可知本文研究的复合涂层绿色环保,且对铝合金具有较好的防腐作用。

表2 不同涂层对铝合金腐蚀抑制作用的比较Table 2 The comparison of the corrosion inhibitory effect of different coatings on aluminium alloy

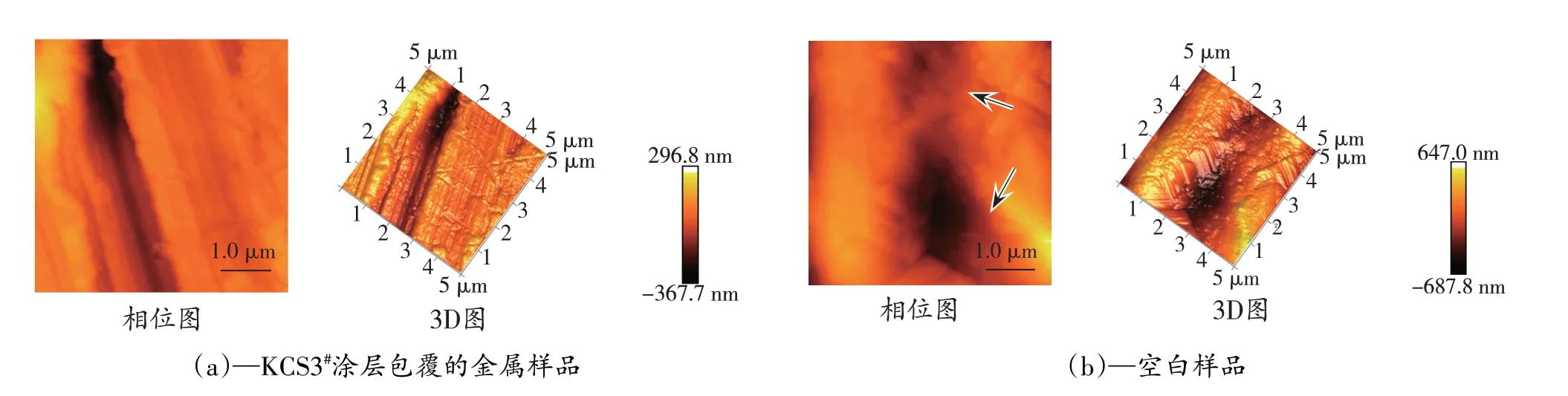

图7是空白样品和KCS3#覆盖样品在3.5%NaCl溶液中浸泡60 d后表面形貌的AFM图。

从图7可以看到,KCS3#涂层下面的铝合金基体具有光滑表面,原始打磨痕迹依然可见,说明基体得到了复合涂层的良好保护。此外,在倾向于发生点蚀的氧化膜缺陷处,原来的裂缝现象未明显变化,表明金属表面被KCS3#涂层从NaCl溶液中有效隔离。图7(b)的相位图中空白合金表面箭头指示处表示点蚀位点,底部腐蚀点是稳态点蚀,会继续生长扩大,顶部腐蚀点是亚稳态点蚀,可能继续生长也可能终止生长,取决于金属结构和Cl-浓度等因素[13]。表3列出了金属表面粗糙度参数,包括最大粗糙度(Rmax)、平均粗糙度(Ra)和均方根粗糙度(R q)。

图7 空白AA5052铝合金和KCS3#涂层包覆金属样品在NaCl溶液中浸泡60 d后的AFM图Fig.7 AFM images for bare alloy and KCS3#coated samples after 60-day immersion in NaCl solution

由表3可知,空白样品的Rmax为1121 nm,而KCS3#涂层覆盖样品最大粗糙度为557 nm,粗糙度的差异是由点蚀产生的深孔导致的。此外,KCS3#涂层样品的Ra和R q分别是57.9 nm和81.3 nm,也低于空白样品的Ra和Rq值。综上,AFM研究表明AA5052铝合金在NaCl溶液中的点蚀行为被KCS3#涂层有效抑制。

表3 空白样品和KCS3#涂层包覆样品在3.5%NaCl溶液中浸泡60 d后表面粗糙度参数Table 3 Surface roughness parameters for uncoated and KCS3#coated aluminum alloy immersed in 3.5 wt.%NaCl solution for 60 days

3 结语

(1)本工作通过自固化方式在AA5052铝合金表面制备具有树枝状微纳结构的葡甘聚糖/碳酸钙绿色复合涂层,使铝合金电荷转移电阻提升5个数量级,且在NaCl溶液中对铝合金点蚀具有长期高效抑制作用。

(2)实验结果表明葡甘聚糖大分子网状结构有利于复合涂层的形成,碳酸钙的填充提升了涂层的致密程度和防腐性能,并随着氢氧化钙添加量的增加而增大,但无机物含量过高会破坏葡甘聚糖聚合物骨架结构,造成涂层屏障作用衰退。

(3)需借助理论手段进一步探究复合涂层抑制铝合金点蚀的作用机理,从而为多糖聚合物类复合涂层在海洋工程等领域的应用提供技术支持和理论指导。