基于FlexSim的装载机焊接车间设计

辛立军

基于FlexSim的装载机焊接车间设计

辛立军

(河北省智能装备数字化设计及过程仿真重点实验室 唐山学院,河北 唐山 063000)

根据所给定装载机的生产纲领,在计算得到边界条件和生产节拍、设备与工人数目等参数后,采用柔性焊接生产线(WFMS)与JIT动态物料配送相结合的方式,设计了装载机主要构成部分零件的生产线,得出装载机焊接车间的平面设计。通过FlexSim仿真软件,对所设计的装载机焊接车间生产过程进行模拟,模拟出焊接车间的实际生产过程的效率、时间等参数,从而验证焊接车间设计的合理性。

FlexSim软件;装载机;焊接车间设计

装载机是目前使用范围最广、应用最多的工程机械。生产装载机是一个比较复杂的过程,考虑的因素比较多,而焊接车间的合理布置是生产最主要的保证,合理的车间布置能使得企业的经济效益最大化。本文使用Flexsim三维仿真软件对装载机焊接车间进行建模仿真。通过对焊接生产线的相关数据统计和分析及其进行仿真模拟和数据结果分析,进而对焊接生产线进行系统优化设计与可行性验证,在保证产品生产高效、质量稳定前提下,实现焊接车间规划的节约化、洁净化、数字化、智能化。

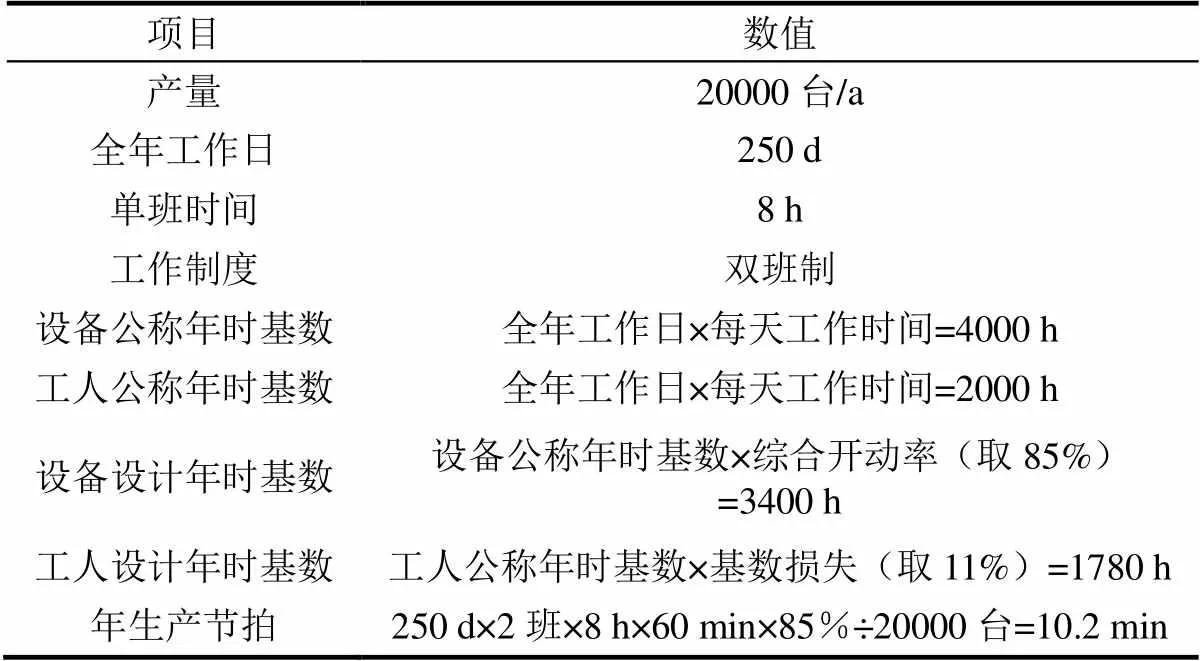

1 生产纲领与边界条件

装载机焊接车间采用机器人焊接为主、人工补焊为辅的焊接生产模式。焊接车间设计与采用Flexsim软件对装载机焊接车间进行建模仿真的首要前提是明确生产纲领与边界条件。边界条件主要依据生产纲领设计,本次设计主要的边界条件有公称、设计、设备设计、工人设计等相关年时基数项目[1-4]。本次设计提供的生产纲领与计算得出边界条件如表1所示。

2 装载机焊接生产线设计

根据装载机结构与生产特点,将焊接生产线细化为前车架、后车架、动臂、铲斗、装载机其它部分等生产线,总体设计依据产品相似性与生产工艺相似性原则安排,并采用机械化、自动化的物流输送系统。每个细化生产线包括组对、焊接、机加工,即焊接生产工艺路线均从装配→焊接→机加工→总成拼焊→打磨或清理→总成加工→涂装。

表1 产品生产纲领与边界条件

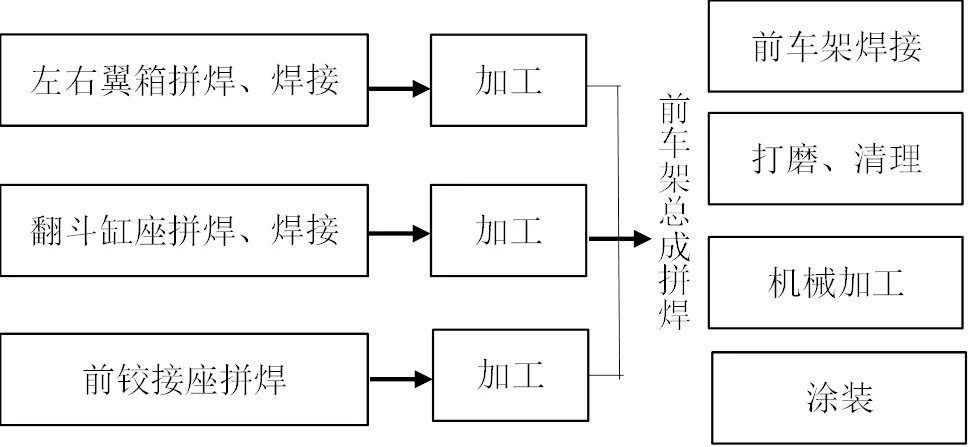

2.1 生产工艺流程

(1)前车架。作为装载机主要承载功能的重要部件,其前车架的空间结构为典型的半箱型对称焊接结构。生产流程如图1所示。

图1 装载机前车架焊接主要工艺流程图

经计算,前车架生产线最少工位数14个,生产效率为93%。

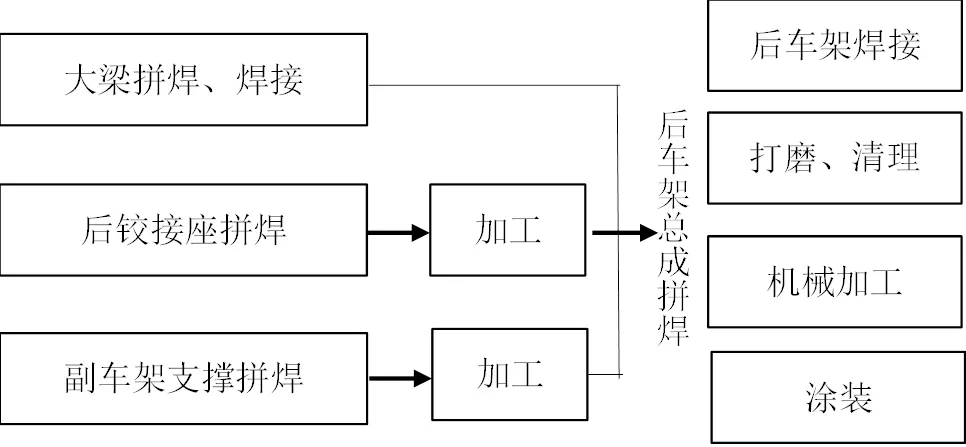

(2)后车架。生产流程如图2所示,后车架生产最少需工位数14个,生产效率为93%。

图2 装载机后车架焊接主要工艺流程图

(3)动臂。生产流程如图3所示[5]。

图3 装载机动臂焊接主要工艺流程图

动臂生产最少需工位数14个,生产效率为93%。

(4)铲斗。铲斗焊接生产的主要工艺流程如图4所示。铲斗生产所需工位数最少为14个,生产效率为93%。

图4 装载机动臂焊接主要工艺流程图

(5)其他部分焊接生产线设计。装载机其它部分的结构件,包括摇臂、副车架、拉杆等相对小型简单的结构件均采用相同的多条小型生产线生产。摇臂、副车架及拉杆的焊接主要包含总成拼焊、总成焊接等,各部分拼焊后进行总成加工,最后进行涂装,流程如图5所示。

图5 装载机摇臂、副车架、拉杆焊接工艺流程图

其中,摇臂、副车架工位数最少需14个,生产效率为93%,而拉杆件较小,不采用焊接机器人,工位数15,生产效率85%。

2.2 生产工艺分析

(1)柔性焊接生产线。“WFMS”是柔性制造系统的一个重要分支,即柔性焊接生产线。柔性焊接生产线中,生产线上的自动焊机与相应的工艺装备均采用“FMC”(机器人柔性制造单元)来代替,从而在生产产品种类和类型上增加其更广泛的适应性,即所谓的柔性。针对工厂生产来说,焊接质量更稳定、生产效率更高、焊接变形更小、焊缝更美观、显著降低工人劳动强度是采用机器人进行焊接生产的突出优点。柔性焊接生产线上的柔性制造单元即根据产品焊接特点而采用的相应弧焊机器人工作站。弧焊机器人工作站通过系统的协调进行复杂的焊接操作,可以根据产品的焊接特点与相应的工艺要求,使焊接作业始终处于最佳位置(如船形焊位置)。

本次生产线设计采用双工位布局的焊接机器人工作站,占地面积小,可达性良好,没有工作盲区或工作死角,焊接可达率100%。依次完成双工位的焊接主要要由工作站的焊接机器人与变位机、翻转架等外部设备协调运动来实现,由于装载机多为低碳、低合金钢材料,因此结构件采用1.2 mm焊丝、双丝混合气体保护焊(15% CO2+85% Ar),针对不同厚度灵活采用单层多道焊、多层多道焊等工艺,能够严格控制和执行焊接规范,生产过程连续,能够保证特定工艺要求,在保证熔深和接头强度满足要求的前提下,能够获得优异的焊缝成形,无焊接缺陷,焊接质量长期稳定,从而减少打磨清理工作,不但可以降低劳动强度和噪声,也可以相应地促进工作效率的提高。

为保证生产流程的顺利,采取机器人焊接为主,人工补焊的生产方式。人工补焊工位为移动式工位,辅助柔性焊接生产线(WFMS)的正常生产。

(2)物流机械化、自动化。传统的人工分捡、堆放、车载配送的物料供应模式已远远不能满足现代工业生产的节奏,因此本次生产线设计采用智能物流配送系统,其手段是采用RFID技术进行零件物料的标识数据采集,具体实施是在零件物料上放置RFID标签,然后通过工位控制器上的读写器读取RFID标签上的相关数据并回传至系统。JIT动态物料配送具有废品量、库存量最低,准备时间、生产提前期最短、搬运量最少、批量小、损毁低等明显优势。通过应用RFID技术与JIT动态物料配送,从根本上能够实现全自动化的物料定点、准时配送的,零件能够按照生产流程与生产节拍自动识别、自动排号,实现依次对组对工位、焊接单元等生产节点的自动配送。

物料输送采用有轨制导车辆(RGV)自动输送系统配合柔性焊接自动生产线,RGV自动输送系统可在线协同,包括RGV物流车、带自动平衡系统的助力机械手、专用吊具轨道电动旋转机、地面导轨、和产品下线举升机等系统,保证整个焊接产线的工艺流程与设备能够高效进行匹配、协同工作,并实现整线循环。

此外,基于物流系统与生产流程连贯性,最大化减少焊接车间的物流量和运输量,机加工设备(包括焊前、焊中和焊后)根据制品的生产流程和具体工作情况,均尽量布置在焊接生产线相应工序中。

(3)焊接变形与应力最小化。为保证装载机在恶劣环境下能够正常服役,保证焊接变形与应力最小化是必需的工艺环节。采用柔性三维组合工装系统进行结构件的刚性固定,并与先进的部件前加工设备相配套,从而能够在焊接过程实现精密、高效、和低成本、标准化及柔性化。

焊接构件内部的残余应力是装载机车架服役失效的主要因素之一。为消除装载机焊接结构件的内部残余内应力对整体质量的潜在影响,在焊后对前、后车架采取振动时效工艺。振动时效工艺与效果基于 GB/T 25713《振动时效工艺参数与效果评定方法》、JB/T 5926《振动时效效果评定方法》进行。采用直接振动时效工艺,减震胶垫应支撑于工件长度方向距两端2/9处,为了保证工件的静态平稳,支撑的减震胶垫采用两端各布置一个、工件长度方向一边两端各布置一个,另一边中间布置一个(防止工件重心偏离),在一端强度较好处安装激振器,而在远离激振器的工件另一端(刚性相对较弱处)安装传感器。

3 焊接车间布置设计

焊接车间的规模为230 m×160 m,本次装载机焊接车间设计遵循“一件流”的精益生产设计理念,平面布置方式采用平面纵横混合布置形式[6],横向流水线共10条,纵向流水线1条。零件从备料到装配、焊接、机加工、总成拼焊、打磨或清理、总成加工、到涂装,物流路径最短且无交叉,从而能够显著提高产品的生产效率。结合装载机车间辅助部门和生产部门的设计,最终确定焊接车间的布局,如图6所示。

车间的整体走向是由两侧生产到中间总成,进料后各生产线开始生产零件,零件制造生产后放入各零件缓存区,经缓存区运出到下车体总成线和左右侧围生产线进行拼装,拼装后运输到装载机总成线上与其他零件进行拼装,最后进入检测线和调整线进行检测和调试。该焊接车间共有各类区域41个,19条生产线,12个缓存区,10个车间辅助区域。

4 装载机焊接车间FlexSim生产仿真

结合车间的实际生产情况,本文选取了前车架生产线、后车架生产线、副车架生产线、动臂生产线、摇臂生产线、铲斗、拉杆、左右侧围总成线、车身总成线等9条焊接生产线作为仿真对象[7]。

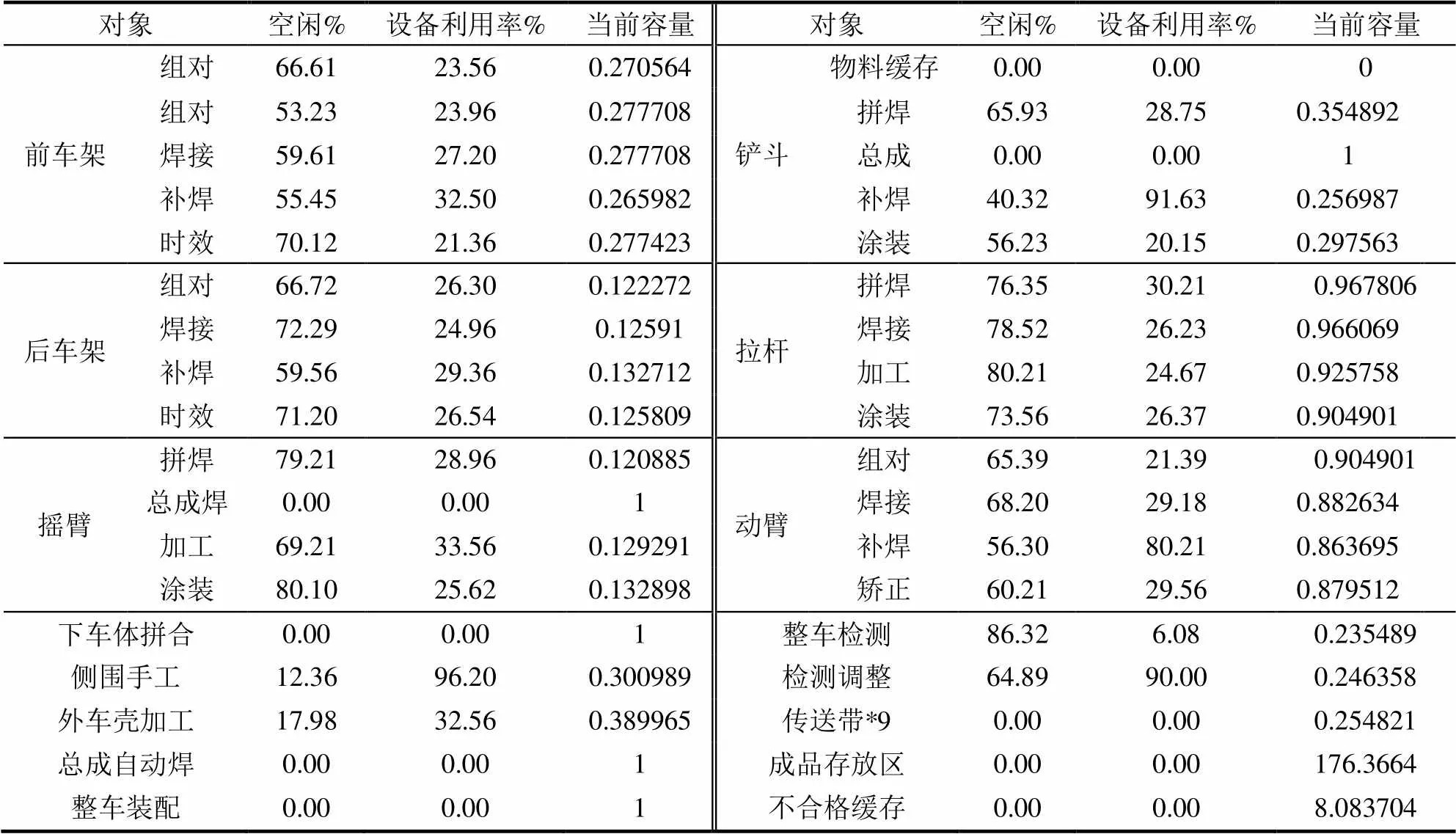

生产线仿真布局建模如图7所示。运行仿真模型可得到设备利用率、空闲时间、当前容量等数据,见表2。

由表2可知,9条焊接生产线的主要工位都没有出现严重的堵塞现象,加工过程所用主要加工设备利用率都在合适范围内,车身总成主定位工位的设备利用率为95.0%,达到较高水平。但是,由于检测的时间与加工时间相比较少,导致检测工位的空闲时间较多。整体节拍达到11 JPH以上,年产量2万台左右,符合车间设计预期目标,验证了本文装载机焊接车间布局设计的可行性与正确性。

图6 装载机焊接车间总体布置图

图7 生产线仿真布局建模

表2 装载机焊接车间仿真数据

续表

对象空闲%设备利用率%当前容量对象空闲%设备利用率%当前容量 前车架组对66.6123.560.270564铲斗物料缓存0.000.000 组对53.2323.960.277708拼焊65.9328.750.354892 焊接59.6127.200.277708总成0.000.001 补焊55.4532.500.265982补焊40.3291.630.256987 时效70.1221.360.277423涂装56.2320.150.297563 后车架组对66.7226.300.122272拉杆拼焊76.3530.210.967806 焊接72.2924.960.12591焊接78.5226.230.966069 补焊59.5629.360.132712加工80.2124.670.925758 时效71.2026.540.125809涂装73.5626.370.904901 摇臂拼焊79.2128.960.120885动臂组对65.3921.390.904901 总成焊0.000.001焊接68.2029.180.882634 加工69.2133.560.129291补焊56.3080.210.863695 涂装80.1025.620.132898矫正60.2129.560.879512 下车体拼合0.000.001整车检测86.326.080.235489 侧围手工12.3696.200.300989检测调整64.8990.000.246358 外车壳加工17.9832.560.389965传送带*90.000.000.254821 总成自动焊0.000.001成品存放区0.000.00176.3664 整车装配0.000.001不合格缓存0.000.008.083704

5 结论

本文针对装载机焊接车间进行了生产线、车间布局设计,并进行了Flexsim仿真分析,结果表明,车间设计采用了柔性焊接生产线,智能物流配送系统以及产品质量保证措施,车间工艺布局合理,车身总成主定位工位的设备利用率为95.0%,达到较高水平,符合预期年产量2万台的生产目标。

[1] 周林. 安徽合力装载机营销渠道管理改进研究[D]. 合肥: 安徽大学, 2016.

[2] 李伟. 基于大型装载机的焊接车间设计[J]. 建材与装饰, 2016(23): 229-230.

[3] 朱凌子. 基于设计结构矩阵的汽车焊接车间布局设计[D]. 重庆: 重庆大学, 2018.

[4] 国家机械工业部. JBJ2—95 机械工厂年时基数设计标准[S]. 北京: 中国标准出版社, 1995.

[5] 李志芳, 王新学, 张寅寅. 基于装载机动臂焊接失效及预防措施浅析[J]. 装备制造技术, 2018, 2(10): 67-69.

[6] Yuan Zhengwen, Ma Hongfeng, Lu Yongneng, et al. The application of load identification model on the weld line fatigue life assessment for a wheel loader boom[J]. Elsevier Ltd, 2019, 16(10): 898-910.

[7] 李晓雪. 基于Flexsim的生产线建模与仿真[J]. 机械工程师, 2007, 2(6): 90-91.

Design of Loader Welding Workshop Based on Flexsim

XIN Li-jun

(Key Lab of Intelligent Equipment Digital Design and Process Simulation, Hebei Province, Tangshan University, Tangshan 063000, China)

According to the production program of loader, the parameters, such as the boundary conditions, production beat, number of equipment and so on are calculated. Then the production line of the main components of the loader is designed by flexible welding line manufacturing (WFMS) with JIT dynamic material distribution, and the plane design of the loader welding workshop is obtained. The FlexSim simulation software is used to simulate the production process of the designed loader welding workshop, and the efficiency, time and other parameters of the actual production process of the welding workshop are simulated, so as to verify the rationality of the design of the welding workshop.

FlexSim soft; loader; design of welding workshop

10.15916/j.issn1674-3261.2022.06.003

TG457

A

1674-3261(2022)06-0362-05

2022-09-27

辛立军(1982-),女,河北唐山人,副教授,博士。

责任编辑:刘亚兵