自吸泵在PTA装置中的应用

高齐龙

(福海创石油化工有限公司,福建漳浦,361026)

精对苯二甲酸(PTA)生产装置是以对二甲苯为原料,液相氧化生成粗对苯二甲酸,再经加氢精制,结晶、分离、干燥后制得精对苯二甲酸。精对苯二甲酸为白色针状结晶或粉末,低毒、易燃,是生产聚酯切片、长短涤纶纤维等化纤产品的重要原料,广泛用于与化学纤维、轻工、电子、建筑等国民经济的方方面面。亚洲是全球精对苯二甲酸(PTA)最主要的生产地和需求地,而近年全球新建的精对苯二甲酸(PTA)产能主要集中在中国,随着各龙头企业大产能装置的陆续投产,行业暴利状态一去不返,高成本生产企业已经进入亏损状态甚至长期停产。随着市场竞争的日益激烈,安全低耗正在逐渐成为各精对苯二甲酸(PTA)生产企业的主战场。

1 装置物料排放回收泵运行状况

精对苯二甲酸(PTA)生产装置的物料多为浆料,腐蚀性强且容易堵塞,装置内的设备类型多样、结构复杂,设备运行的稳定性较低,经常需要进行碱洗、清堵以及清洗过滤器等工作,进行此类作业时需要大量排放,而这些带有物料的混合液体一般都是通过地沟集中排入深度4.35米的废液回收池,回收池上安装有4台185KW触液材质为316L的立式长轴泵将混合液体送至污水处理系统进一步回收利用。

立式长轴泵投用以来,经常发生泵吸入口滤网堵塞、振动大、填料泄漏等故障,甚至还出现过多次中间轴断裂事件。此外装置设计时将长轴液下泵安装于装置区内部,泵的上方有混凝土平台,边上则是管廊,导致无法用吊车配合检修,只能采用手拉葫芦进行拆装,检修耗时费力,且维修成本居高不下。

2 原因分析

立式长轴泵安装投用后故障频繁,主要从设计选型、设备结构、运行维护及检修装配等方面进行原因分析。

2.1 立式长轴泵的设计选型

泵的设计要求直接明确为长轴液下泵,泵的选型就是根据泵的工作环境、条件,泵正常运行必需的性能参数,所输送介质的物理、化学性质,全面考虑泵的性能指标、材质选用、密封可靠性、节能以及使用维护等综合经济指标,选取最适用的泵型和规格型号。立式长轴泵数据表见表1。

表1 立式长轴泵数据表

根据数据表,设计最初要求选用单端面机械密封、开式叶轮,实际供应商配套的立式长轴泵采用填料密封、闭式叶轮,所输送液体中的固体主要为精对苯二甲酸(PTA)粉末,含量仅6%,在考虑节能的前提下可以选用闭式叶轮;而含有固定颗粒、非易燃易爆且介质不会污染环境的工况,选用填料密封其日常维修成本则明显低于机械密封。因此立式长轴泵的设计选型能够符合废液回收系统的实际需求。

2.2 立式长轴泵的设计结构

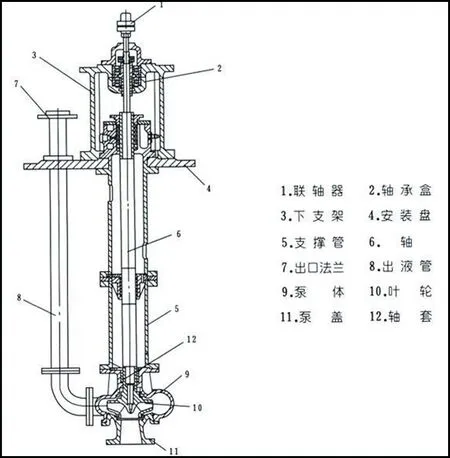

按设计最初要求,应当选用长轴液下泵,长轴液下泵设备结构见图1。

图1 长轴液下泵结构图

立式长轴泵同长轴液下泵都是立式离心泵,结构差异不大,而立式长轴泵是由液下泵改进而成,性能高于液下泵,运行也更加平稳。立式长轴泵设备结构见图2。

图2 立式长轴泵结构图

为防止大颗粒杂物被叶轮(件1)吸入泵内,立式长轴泵吸入口(件25)处装有滤网,泵主轴(件5、14)、外接管(件7、22、23)等为多节,分段主轴采用套筒联接并安装有导轴承(件2、21),导轴承材料采用赛龙,不外接润滑液,泵的轴封采用填料密封(件17)。

不论是立式长轴泵还是长轴液下泵,由于其主轴很长,输送介质又含有固定颗粒,因此轴的下端一般不会设计滚动轴承而采用滑动轴承,滑动轴承同轴套在运行中必然会产生磨损,这将导致泵在运行中摆动幅度逐渐增大,泵的振动、轴封泄漏问题也就接踵而来。

2.3 泵的运行维护

废液回收池上设计安装有高、低液位联锁报警装置,低液位导致立式长轴泵抽空汽蚀的可能性很小,而在泵检修过程将泵从池中吊出时,经常会发现吸入口过滤网上吸附着大量的塑料袋等杂物,这表明装置区域内有大量的非生产性物资进入地沟内,需要加强运行维护。

2.4 泵的检修装配

立式长轴泵经过反复多次的汽蚀损害,主轴、轴套以及泵的装配精度均有不同程度的下降,填料泄漏、振动大也成了立式长轴泵运行的常态。同卧式离心泵相比,立式长轴泵安装检修比较麻烦,为了控制维修成本,主轴、滑动轴承、轴承等磨损不是太严重一般不会更换,多段主轴的同轴度无法确保,转子的动平衡也很难检测,因此正常生产期间立式长轴泵的检修装配很难达到恢复设备技术性能和精度的要求,立式长轴泵基本处于带“病”运行的状况且积重难返。

3 改进措施

首先生产部门在各个地沟通往废液回收池的入口处增设了数道拦污网,安排人员定期进行巡查和清捞,装置大修期间还安排对回收池以及各个地沟进行彻底清理。然而针对立式长轴泵存在的诸多问题,不进行根本性的改变将很难降低设备故障率及维修成本,经研讨后确定在废液回收池附近新安装了两台110KW卧式自吸泵,原四台立式长轴泵保留运行状况相对较好的两台作为备台。

3.1 自吸泵结构原理

自吸泵设备结构见图3。

自吸泵启动前先在泵体(件号6)内灌满液体(或泵壳内自身存有液体)。启动后叶轮(件号8)高速旋转使叶轮槽道中的水流向涡壳,这时入口形成真空,使进水止回阀(件号2)打开,吸入管内的空气进入泵内,在离心力的作用,液体夹带着气体向外缘流动并排到气液分离管(件号5)中,此时,由于流速突然降低,较轻的气体从混合气液中被分离出来,气体通过泵体出口(件号4)继续上升排出,脱气后的液体由回流孔再次流回到叶轮外缘。随着这个过程周而复始的进行下去,吸入管路中的空气不断减少,直到吸尽气体,完成自吸过程,自吸泵便投入正常作业。

3.2 自吸泵投用后的效果

立式长轴泵设计为悬臂结构,主轴长度大,叶轮在转动时的不平衡径向力会使叶轮端产生很大的挠度,轴越长,挠度越大,因而同结构简单的自吸泵相比故障率较高;此外同样的工况条件,立式长轴泵电机185KW,自吸泵110KW,自吸泵的采购成本及运行电耗明显低于立式长轴泵;自吸泵主要部件均在地面上,故障检修同离心泵检修类同,一般不需要拆卸电机,也不需要吊车配合,检修施工同立式长轴泵相比更加简捷、高效,泵的易损件更少,价格更便宜,检修质量也更容易控制。

两台自吸泵安装投用后,各项技术性能指标均达标,泵的振动、噪音、故障率等明显降低,节支降耗效果显著。

4 结语

石化生产装置中,污油、污水的提升泵普遍设计选型采用长轴液下泵或立式长轴泵,此类提升泵作为装置的附属或辅助单元设备,企业的重视程度往往不够,没有识别出作业过程中污油、污水池中可能散发可燃气体的危害性,此类泵的主要转动部件浸没在介质中,转动零件之间的摩擦若产生火花,就有可能引起爆炸事故。

2010年11月辽阳石化公司加氢三车间在长轴液下泵单机试运过程发生闪爆事故,导致5死1伤;2012年3月,大港石化储运车间火炬污水泵(长轴液下泵)闪燃事件,所幸及时发现并扑灭,未发生恶性事故。为了杜绝长轴液下泵类似事故的发生,2012年中石油专门下发了油炼化[2012]53号文件《关于停用长轴液下泵的通知》,各大炼厂及地方炼油企业开始逐渐改用自吸泵取代长轴液下泵[1]。

自吸泵的研究是我国气液综合能力的主要成果,尤其到20世纪80年代中期,随着回流孔的开发与使用,自吸泵才真正得到发展和创新,自吸泵是近几十年来才开始推广应用的,我国以自吸泵为实例所进行的气液相流研究,也处于较为领先的地位,随着人们在使用过程中越来越关注和接受自吸泵的发展应用[2],强烈呼吁各设计院以及各企业,从基础设计开始重视,为确保企业“安、稳、长、满、优”并保有竞争优势,在有爆炸风险的场合推广选用自吸泵,逐渐全面取代长轴液下泵。