常用双壳程热交换器纵向隔板密封结构

李继峰,李永平

(1.大连派思燃气设备有限公司,辽宁 大连 116600)

(2.大连东方亿鹏设备制造有限公司,辽宁 大连 116600)

1 前言

在石油化工、煤制油项目,燃气电厂的工艺装置中,热交换器占设备总数量的30%左右,占总投资的40%~50%,近年来随着节能技术的发展,其应用领域不断扩大;利用热交换器进行高温和低温热能回收带来了显着的经济效益。常用的列管式换热器,有单壳程和双壳程之分,二者相比,在某些工艺条件下,双壳程热交换器具有结构紧凑,传热效率高,节省投资等优点。

2 双壳程热交换器优缺点

优点:双壳程换热器由于能实现冷,热流介质在纯逆流条件下进行热交换,其温差校正系数F接近于1,一般条件下,仅仅传热效率这一项就比单壳程换热器提高约25%;又由于壳程被中间隔板分割成两个半圆筒形,使截面积缩小1/2,而壳程介质的流速却提高了一倍,雷诺数得到提高,强化了传热,其值可比单壳程提高5%以上。总的来说,在工艺条件合适,双壳程换热器的传热效率比单壳程换热器提高30%~45%。

缺点:壳程流体压降提高了4倍左右,同时壳程纵向隔板与壳体的密封结构容易发生泄露,造成介质走短路,影响传热效率,对壳程壳体制造同心度和圆度要求较高,另外纵向隔板一般为非绝热材料,隔板上下表面温度传递,影响传热效率。

如果壳程压降允许值较大,在管、壳程进出口温度交叉,或壳程介质流量小,需要提高壳程流速和传热系数的情况下,双壳程热交换器是一个合适的选择,然而要实现纵向隔板的良好密封,应从两方面着手:一是保证隔板本身的强度和刚度,避免过大变形;二是合理密封结构选择及加工精度要求[2]。

3 常用纵向隔板与壳体密封结构

3.1 焊接结构

这种结构由于纵向隔板与壳体焊接连接,泄漏率几乎为零,其中图1结构[1]适用于大直径具备内部施焊条件的热交换器,但组装困难,图2结构[1]适用于不具备内部施焊直径小的热交换器,但这种结构由于焊接连接,纵向隔板容易变形,影响管束装配,同时由于焊接连接,纵向隔板与壳体连接处存在局部焊接残余应力,影响壳体使用寿命,同时这种结构对壳体的加工制造精度要求较高,要严格控制壳体的椭圆度,所有此种焊接结构不适合用于壳程高压、疲劳工况的热交换器,也不适用于管束可抽芯的热交换器。

图1

图2

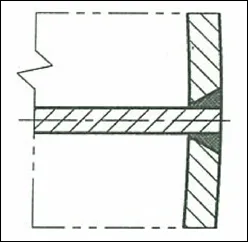

3.2 滑道结构

此种结构都是两块连接板焊接或预制成滑道形状,纵向隔板安放在滑道内部,其中图3结构[1]是由两块板与壳体焊接,形成空心滑道结构,此种结构要求控制两块板焊后的平行度,否则纵向隔板很难装入到,而且介质容易短路。图4结构采用双面焊有圆钢的纵向隔板插入与壳体相焊的“[”型滑道内,其中圆钢与“[”形滑道均为不锈钢,一般圆钢采用φ5mm不锈钢棒制作,“[”型滑道采用6mm不锈钢煨制成型,安装时圆钢与“[”型滑轨留有0.5mm间隙,在压差的作用下,介质来气侧的纵向隔板会压着介质出气侧的圆钢,使得该圆钢与“[”型滑轨紧密接触,从而实现密封,此种结构不仅有密封作用,在管束装卸时还能起导向、支撑作用。

图3

图4

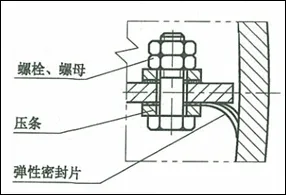

3.3 不锈钢弹簧压片式

此结构采用8片,每片厚度为0.125mm,或5片,每片厚度为0.2mm,总厚度为1mm的材料为不锈钢的弹簧密封片式结构。弹簧密封片可设置纵向隔板两侧[1](图5),也可以弹簧密封片设置在压力较高的一侧(图6),在使用时,由于压差的作用,压片将紧紧压在壳体内壁,从而起到密封的效果。另外,此结构由间隔为100mm的螺栓通过压条固定在纵向隔板上,各螺栓采用点焊固定,减少了变形和振动的影响,延长了使用寿命和可靠性,但纵向隔板需要提出严格的直线度和平面度要求,由于采用不锈钢弹簧密封片结构,变形协调能力强,密封可靠,适用于高温、高压、疲劳工况热交换器。

图5

图6

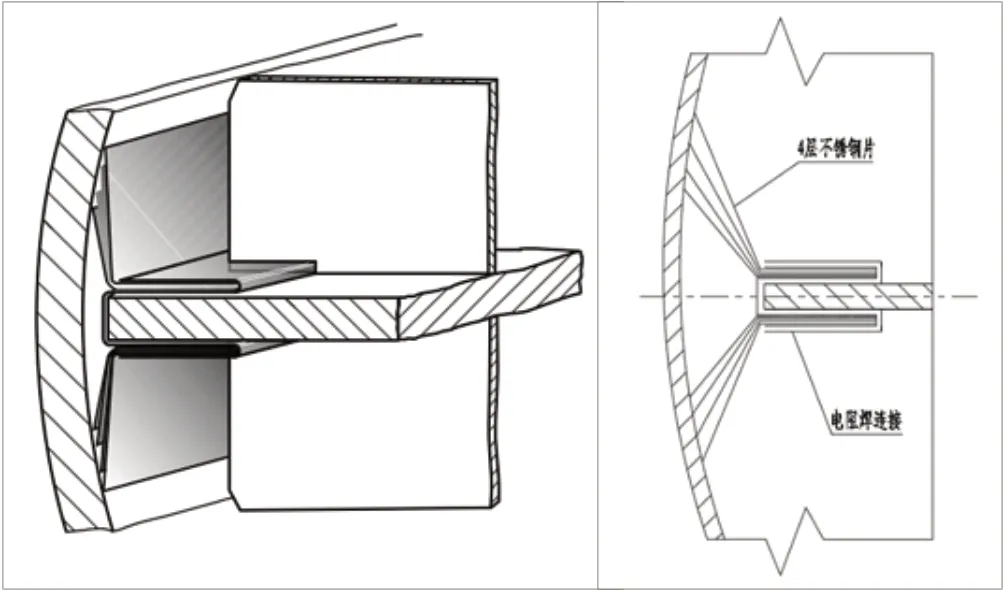

3.4. 整体压片式结构

本结构(图7)为整体式结构,密封条由4层总厚为0.8mm的不锈钢与1mm厚度不锈钢板整体电阻焊连接而成,密封面可布置在纵向隔板两侧,也可布置在高压介质一侧,由于纵向隔板两侧的压差使得该密封条越压越紧,从而密封更可靠,另外该密封条的大小可根据纵向隔板的厚度调整,折流板压在该密封条上,起到固定密封条的作用,与传统不锈钢弹簧压片式结构相比,不需要螺栓固定,同时该密封结构中密封条为整体结构,避免了常规密封结构中弹簧片脱落问题,安装更加方便。

图7

整体压片式结构

4 常用纵向隔板与管板密封结构

常用结构有如下三种,图8结构[1]是可拆卸结构,具有操作灵活、结构简单特点,但是如果纵向隔板发生震动时螺栓容易脱落;图9结构[1]也是可拆卸结构,纵向隔板与管板通过垫片密封,具有密封可靠,更换方便特点;图10结构是焊接不可拆卸结构,与前两个结构比较具有简单可靠特点,是目前比较常用的结构。

图8

图9

图10

5 密封结构选用准则

根据以上密封结构介绍,结合热交换器运行工况总结如下选用原则:

(1)当热交换器管束固定不可抽且压力和温度较低时,优先选用焊接结构,当具备内部施焊时,优先选用图1结构;

(2)当管束需要抽芯并且设备处在高温工况下,或者对壳侧介质漏率要求不严时,可以选用滑道结构;

(3)当管束需要抽芯并且设备处在高温、高压、疲劳工况时,宜选用不锈钢弹簧压片式;

(4)当管束需要抽芯且设备长径比大于15时,或热交换器直径大于2000mm时,宜选用整体压片式结构。