深海采油平台重量转移装置的改进设计与应用

张冲,张辉,王红,薛玉辉,陈阳

(海洋石油工程(青岛)有限公司,山东青岛 266520)

1 荔湾3-1平台简介:

荔湾3-1天然气综合处理平台是我国自主研发、亚洲最大的深海油气平台,荔湾3-1气田中心平台主要由导管架和上部组块两部分构成,均由我国自主设计、建造和安装。该平台浮托重量达到3.2万吨,历时21个月建造,采用浮托的方法和前期已经安装在南海的导管架进行整体对接。

2 重量转移装置简介:

荔湾平台建造完成之后需要重量转移,由于组块的重量大,建造期间采用8根立柱下端的重量转移装置作为主要支撑,而且要完成组块与装船框架DSF的对接工作。装置基本设计形式的确定过程,并利用ANSYS有限元软件对装置的概念形式进行了强度分析,从而确定了装置的详细设计方案.

由于平台重量巨大为保证组块的建造、称重、及重量转移工作的安全平稳进行,因此从现场建造的角度对荔湾组块重量转移装置的接长立柱设计及顶升梁加强筋板的布置方式提出了改进建议,并对改进方案进行了强度校核及工效分析。指出该两项改进不但满足结构强度要求,而且在方便施工、节省材料及工时、改善工作环境和安全性方面有一定的优越性。

3 装量转移装置建造中遇到的难点:

3.1 在接长立柱坐到顶升梁上之后,工人需进入立柱内部进行3块高度为1米、间距为0.9米的筋板的焊接,而立柱直径仅为2.6米,空间狭小最多能容两人完成筋板的组对工作,焊接难度更大,仅能容一人俯身完成。而且属于密闭空间作业,现场风机远远不能满足要求,工作环境恶劣,焊接质量无法保证。

3.2 顶升梁两侧筋板尺寸较大,间距较小,仅为175毫米,因此在建造过程中筋板只能开单面坡口才能完成与顶升梁腹板、盖板及中底板的焊接。由于焊接收缩变形的存在,对施工人员的焊接素质有较高的要求,进行筋板焊接时也一般采用开双面坡口并采用对称焊的形式进行焊接,否则容易出现变形。在原设计方案中顶升梁筋板即出现了较大的变形。

4 重量转移装置建造过程中采取的措施或解决方法

4.1 接长立柱的改进

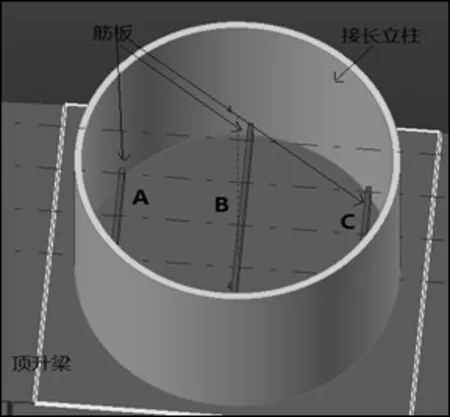

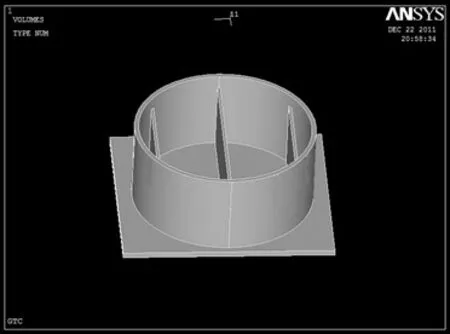

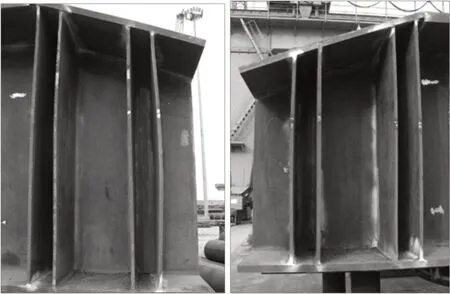

(1)在重量转移装置的预制过程中,顶升梁和接长立柱是分开预制的,总装时完成两者的组对焊接工作。为保证连接强度,接长立柱内部添加了三块加强筋板(下文分别称之为筋板A、筋板B、筋板C),图1为其结构示意图。

图1 荔湾3-1平台

图1 接长立柱与顶升梁连接示意图

为方便接长立柱内侧与顶升梁的焊接,在现场建造过程中,首先完成筋板B与接长立柱的焊接(图2),其余两块筋板在接长立柱坐到顶升梁上之后,由工作人员下到接长立柱底端完成定位、组对和焊接工作(图3)。

图2 接长立柱的预制及组对

图3 接长立柱与顶升梁的组对焊接

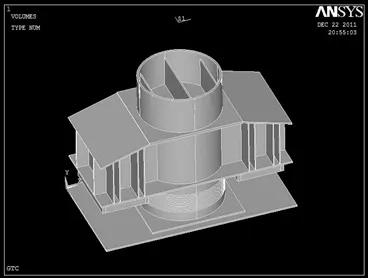

由图4可知,三块筋板高度均为1米,间距仅为946mm,而接长立柱长度为8.8米,直径2.6米。在接长立柱坐到顶升梁上之后,最多能容两人完成筋板的组对工作,而焊接难度更大,仅能容一人俯身完成。而且属于密闭空间作业,现场风机远远不能满足要求,工作环境恶劣,焊接质量无法保证。

图4 原方案结构示意图

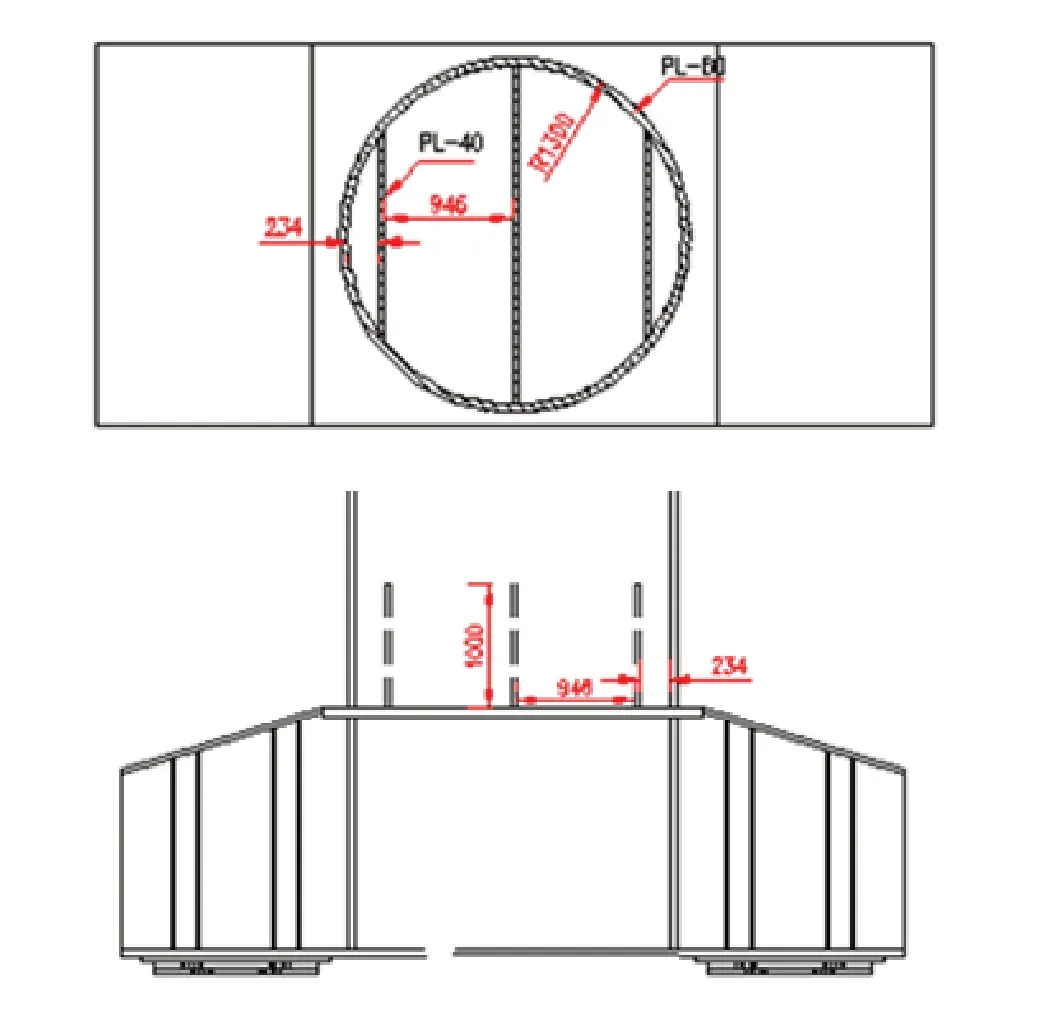

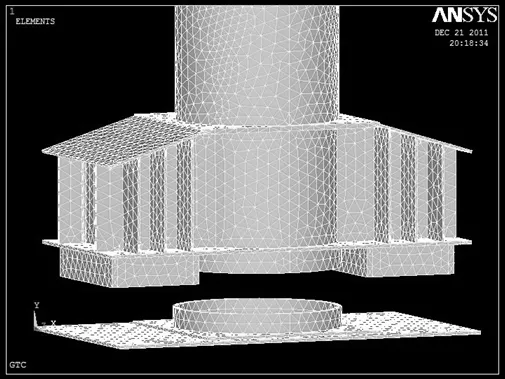

(2)为解决上述困难,对其预制及总装过程进行如下的修改:将原总长为8.8米的接长立柱分为两部分进行卷制,分别称之为圆管A和立柱B,两者长度分别为1.2米和7.6米。将圆管A及三块筋板的焊接归入顶升梁的预制过程,在总装过程中通过12个小筋板完成立柱B与新顶升梁的连接。这样就可以解决之前的受限空间作业问题,并大大降低组对及焊接作业的难度。所用小筋板板厚为40mm,尺寸见图5(注:本文仅提出可行性建议,并未对筋板尺寸进行优化设计)。

图5 连接筋板尺寸

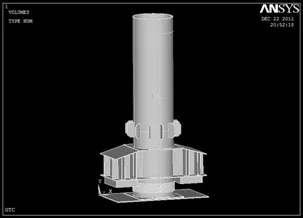

具体预制流程为:三块筋板、圆管A及顶升梁盖板组装焊接→新顶升梁预制完成→通过小筋板完成立柱B与新顶升梁的连接。图示如下:

图6 顶升梁盖板组装焊接

图7 顶升梁及底座预制完成

图8 重量转移装置安装完成

根据项目相关支反力数据,通过专业计算人员校核,证实该方案强度完全满足相关强度要求。该改进方案增加的材料的使用量,连接筋板的焊接也需要耗费一定工时,但较原先设计,该方案无需进行受限空间作业,从而省却了风机、吊索、焊机等辅助设备的起吊、摆放到位等工作;其次,因大部分的建造工作都在地面预制完成,便于各工种的相互配合,工作效率相对较高;再次,工人的工作环境得到保障,工作难度大大减轻。所以该方案不仅满足强度校核,同时在工效等其他方面也得到改善。

4.2 顶升梁筋板的改进建议

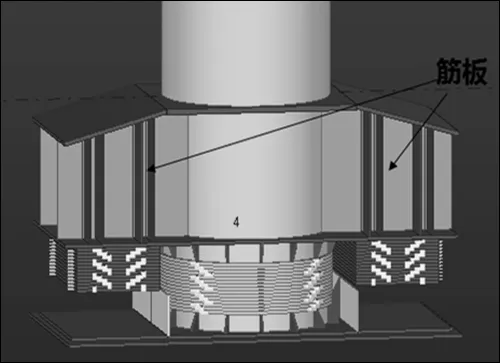

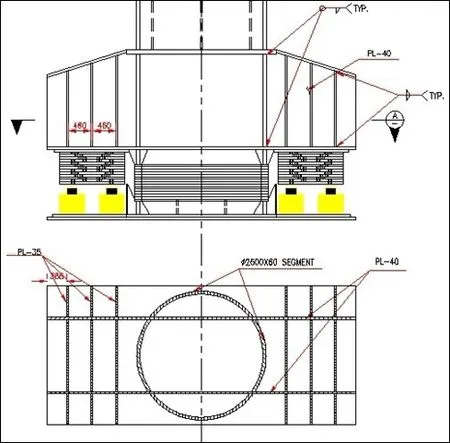

(1)在原设计方案中,重量转移装置顶升梁的两侧各有8块筋板(图9),因顶升梁是对称的,故本文仅取一侧的四个筋板进行分析(分别称之为筋板A、筋板B、筋板C、筋板D)。

图9 顶升梁筋板示意图

可以看出筋板A与筋板B间距及筋板C与筋板D间距相等,仅为175mm,空间狭小,因此在建造过程中筋板A与筋板D只能开单面坡口才能完成与顶升梁腹板、盖板及中底板的焊接。由于焊接收缩变形的存在,对施工人员的焊接素质有较高的要求,进行筋板焊接时也一般采用开双面坡口并采用对称焊的形式进行焊接,否则容易出现“C”形或”S”形变形。在原设计方案中顶升梁筋板A采用了单面坡口的开口形式,完工后出现了图10所示的“C”形变形。

图10 顶升梁预制过程中产生的筋板变形

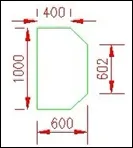

(2)为解决上述问题,本文尝试对顶升梁筋板布置进行如下改进:首先,将四个筋板精简为三个,增加各筋板的间距,从而便于对称焊的进行,保证焊接质量;其次,增加筋板厚度,以保证顶升梁的强度。图11、图12分别为改进设计图及模型。

图11 改进设计图

图12 改进顶升梁模型

通过专业计算人员校核,证实该方案强度完全满足相关强度要求。与原设计方案相比,该改进方案不但满足结构强度要求,而且省却了6块筋板,相应减少了20个口的组对及焊接工作量,节省了材料及工时的投入。

结论:

该文章主要解决了重量转移建造困难,在保证重量转移装置功能及强度前提下,改进设计结构,降低预制难度,为现场预制工作创造安全舒适的工作条件,保证焊接质量,最大限度减少焊接变形的出现。从而保证工作质量和效率。