渤海某稠油热采平台泥沙收集排放系统设计

贺相军,王凤辉,邱波,刁素仿

(海洋石油工程股份有限公司设计院,天津 塘沽 300451)

1 引言

位于渤海辽东湾海域的某稠油油田,平均水深32.0米,属于特稠油油藏,采用规模性蒸汽吞吐的开采方式进行开发,开采过程中易出砂,且原油密度高、粘度大、携沙能力强,在生产过程中,油藏底部岩层泥沙会随着采出液进入生产流程,随着泥沙在生产流程的积聚,可能会导致流程砂堵,生产设施积砂等情况出现,因此,在主要生产设施增加除砂设备,并根据需要设计集砂、除砂及收砂系统,进行合理的机械设备选型,尽可能除去原油及生产水中所携带的泥砂。

2 除砂系统流程设计

来自油井的采出液会携带着少量泥砂首先进入第一级油气处理设施-生产分离器,在生产分离器中根据油气水砂密度差进行初步分离,伴生气由生产分离顶部去往燃料气系统,油往上走,水往下走,游离的泥砂沉积于分离器底部,由于本油田采出液为密度高、粘度大的超稠油,初步分离的油中含水依然很高,进入静电聚结分离器在高压静电场的作用下进一步进行油水分离,同时油滴包裹的泥砂也同时分离后沉积于静电聚结分离器底部。

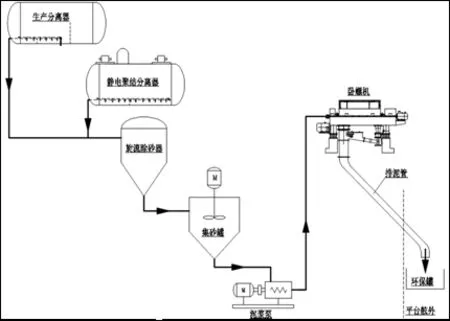

安装于分离器和静电聚结分离器底部的旋流子除砂器将容器底部沉积的泥砂进行在线清除,泥砂在旋流子的作用下随着生产水一起流入旋流除砂器,在旋流除砂器中,泥砂和生产水进行了初步分离,不带泥砂的生产水回到流程,浓缩的泥砂浑浊液进入集砂罐进行收集,随后泥砂从集砂罐的尖底底部通过污泥泵输送到卧螺机,在卧螺机中将泥砂和生产水进行最终分离,分离的生产水重新返回生产流程,分离后含水量很低的泥砂通过排泥管进入舷外的环保罐,定期通过吊机和支持船运往陆地进行集中处理,如图1所示。

图1 除砂系统流程

3 分离器底部除砂器的选型

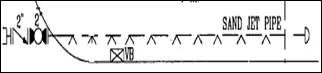

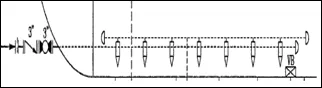

以往非稠油生产分离器底部一般采用喷射冲砂系统(如图2),利用在分离器底布置大量喷嘴,利用外部生产水通过喷嘴冲击分离器底部沉积的泥砂,再打开分离器底部的排放管线,让水和泥砂一起通过排放口排出分离器,但该喷射冲砂系统存在喷射系统易堵、喷嘴易腐蚀失效、对罐体内部有冲击且容易出现污泥死角的问题,因此,本项目采用了旋流子在线除砂器(如图3),它利用切线进入旋流子的流体形成一个涡流室,在涡流室里泥砂和生产水被搅起形成流动固体流,进入旋流子中部的排沙管排出分离器底部。

图2 喷射冲砂系统

图3 旋流子在线除砂器

利用旋流子在线除砂器,可以使用更少的水,使上下游的管道更轻、更小,不容易堵塞,可以实现对泥浆排放的控制,可以处理更广范围内的泥砂,最大程度地减少泥砂在分离器底部的沉积,有效降低设备的运行维护成本。

4 集砂罐的选型设计

在海洋石油平台上,由于受到平台空间的限制,集砂罐选型无非是方罐、拱顶罐或者立式压力容器,但由于方罐和拱顶罐都是平底容器,上游的带泥砂生产水进入这些容器后,随着水和泥砂的重力差,泥砂将很快沉积在罐内的平底上,无法通过泥浆泵将其输送到下游处理,如果采用立式压力容器,底部封头一般采用椭圆形封头,封头壁有一定弧度,但斜度偏小,泥砂依然会逐步沉积在封头内壁上,也不利于泥砂顺利进入下游流程,由此,本项目集砂罐采用了尖底立式容器(如图4),尖底斜度为50度,罐体采用圆柱体,顶部采用平顶,50度的尖底斜度可以使得泥砂尽量少地沉积在内壁,还不至于使尖底做得太长,使得设备做得太高,占据太多平台空间,圆柱体罐体可以有效节省平台空间,平顶用于设置搅拌器的电机、联轴器等,且平顶也可以有效节省罐顶空间,使得设备整橇高不至于太高。

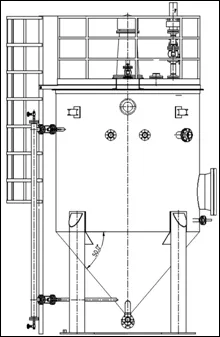

图4 集砂罐成橇图

在集砂罐内部设置了搅拌器,搅拌器的作用是使得泥砂和生产水始终处于悬浮液状态,避免泥砂在重力的作用下沉积在集砂罐内壁,同时由于搅拌器的作用,泥砂和生产水处于流动状态,有利于进入下游的泥浆泵。

5 泥浆泵的选型

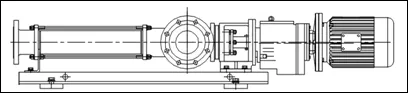

泥浆泵用于将集砂罐中的高含砂生产水本输送至卧螺机,由于集砂罐的出口标高非常低,为了保证泥砂顺利进入泥浆泵,则尽量要求泥浆泵入口标高尽量等于或低于集砂罐出口,一方面有利于泥浆泵的正常吸入,另一方面也可以尽量减少泥砂在这段管路中的沉积,为了满足该要求,泥浆泵在设计时,采用了小型刚底座,且为了安装方便,底座下采用了20mm的钢板用于固定底座,现场安装工作量也相应减小,如图5。

图5 泥浆泵成橇图

另外,考虑到集砂罐中介质的特殊性,泥浆泵选择了可以用于固液两相混输的单螺杆泵,螺杆采用强度和耐磨性均优良的双相不锈钢,衬套采用耐油耐磨的丁晴橡胶/氟橡胶,最大程度地保证泥浆泵的耐磨耐蚀性能。

由于泥浆泵属于卧螺机的喂料泵,而卧螺机在工作期间会根据其所承受的力矩自动调整进入卧螺机的流量,因此,泥浆泵在选型时必须考虑与卧螺机的匹配,为了满足这一要求,泥浆泵采用变频控制,利用卧螺机的控制盘变频控制泥浆泵输入流量,从而保证泥浆泵的输出排量与卧螺机的输入流量匹配,由此使得卧螺机和泥浆泵良好配合。

6 卧螺机的选型

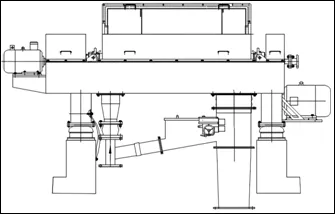

卧螺机(如图6)是整个排泥系统中的核心设备,它的作用是通过泥浆泵将集砂罐里的高含砂生产水进行最终的固液分离,生产水回到生产流程,泥砂经过脱水后通过排泥管进入环保罐。

图6 卧螺机成橇图

卧螺机的工作原理:含泥砂悬浮生产液经进料管和螺旋出料口进入转鼓,通过回转体—转鼓和卸料螺旋的高速旋转使其内的含砂生产水随之高速旋转形成液环并产生较高的离心力,通过此较高的离心力作用加速固液的沉降分离、比重较大的固相颗粒沉积在转鼓内壁上,即沿转鼓的内壁形成泥环层,与转鼓作相对运动的螺旋叶片不断地将沉积在转鼓内壁上的固相颗粒刮下并推出排渣口,分离后的清液经液层调节板开口流出转鼓。

通过图1可以看到,卧螺机是整个排泥系统的最后一级设备,此时生产水中的泥砂含量浓度已经很高,且生产水本身矿化度也很高,具有一定的腐蚀性,因此就必须要求卧螺机所有过流部件必须耐磨且耐蚀,为了保证卧螺机在这么恶劣的介质工作下,达到设计寿命25年,且尽量减少卧螺机的维修更换频率,卧螺机各主要部件的选材则显得尤为重要,为了达到这一样求,特将卧螺机的转鼓采用浇铸的双相不锈钢材质,卸料器材质为316L,螺旋卸料器的进料口为碳化钨硬质合金堆焊,螺旋卸料器叶片边缘及表面采用可更换碳化钨硬质金块和喷涂碳化钨相结合,由此既可以满足卧螺机的耐磨耐蚀要求,还能定期更换碳化钨硬质合金块,最大幅度地减少返厂维修更换频率。

高含砂生产水经过卧螺机固液分离后,泥砂从卧螺机底部排泥口排出,通过设置于卧螺机排泥口的排泥管排放到位于平台舷外的环保罐内(如图1),要求此排泥管斜度在条件允许的前提下尽量大,以保证泥砂可以顺利落入环保罐,环保罐为了运离平台方便,需设置于平台舷外侧且在吊机吊装范围内,方便吊装,当环保罐满罐后,由吊机吊离平台至支持船,运往陆地集中处理。

7 结束语

通过以上排泥流程的设计及相应设备的选型,将油田采出液中的泥砂进行收集、分离后运往陆地处理,保证了平台生产设施的安全,同时也实现了平台零排放的生产理念,最大程度地保证平台生产的连续性和安全性。