室内外蝶形引入光缆断纤研究

姚 芳, 付 江, 张福龙, 顾 颀

(沈阳亨通光通信有限公司,沈阳 110168)

0 引 言

随着5G 通信技术的快速发展和大量应用,为适应5G 通信增强移动宽带、大连接、低时延三大应用场景,各大运营商均在大量建设光缆线路,实现密集组网。 在光纤到户、移动室内分布系统建设中,蝶形引入光缆布设和使用方便,综合成本低,被大量采用。中国移动、中国电信、中国联通等运营商对蝶形引入光缆需求量逐年增加,蝶形引入光缆在生产过程中经常出现断纤,造成质量隐患和经济损失。 本工作对室内外蝶形引入光缆断纤问题进行了研究,取得成效。

1 蝶形引入光缆产品介绍及工艺

1.1 产品介绍

蝶形引入光缆采用G.657A2 弯曲衰减不敏感光纤作为光传输媒介[1],将光纤和两根对称的抗张元件[磷化钢丝或芳纶纤维增强光缆加强芯(KFRP)]集中在一个易于撕裂的低烟无卤阻燃电缆(LSZH)或聚氯乙烯(PVC)高分子护套中,具有优异的熔接和连接特性,并且能够承受很小的弯曲半径。 蝶形引入光缆护套中间设有“V”形槽[2],在保护好光纤的前提下,施工安装中易于从此处撕裂取出光纤,方便接续,简化安装和维护流程。 蝶形引入光缆适用于室内布线中需要转弯角度较大的场合,由于光纤到户的特殊应用场景,常会遇到较小弯曲曲率半径的布设,如墙拐角等,特别适用于光纤接入网(FTTX)使用[3]。 蝶形引入光缆是光纤到户的理想选择,也是光缆布线解决方案中末端路段的主要产品。

1.2 蝶形引入光缆挤制工艺描述

首先将LSZH 或PVC 护套料吸入挤出机料斗内(料斗具有持续烘干功能)。 根据工艺要求,设定好料斗烘干温度,挤出机各段温区、机头、温水槽及冷水槽冷却的温度,并设定抗张元件放线、光纤放线和蝶形引入光缆收线张力。 在设备各环节达到设定的参数后,将抗张元件(磷化钢丝或KFRP)和光纤从各自的线盘上引出,依次穿过并线模、挤出机机头(模芯和模套)。 生产线各部分控制设定为联动状态,挤制好的蝶型光缆经过温水槽、冷水槽、吹干装置、线径测试仪、喷墨编码机及导轮、牵引装置后,通过收线张力控制装置将蝶形引入光缆卷绕在收线盘上,如图1 所示。

图1 蝶型引入光缆生产线

2 蝶形引入光缆的断纤现象及研究

2.1 蝶形引入光缆断纤类型统计

对蝶形引入光缆200 起事故进行分析,蝶形引入光缆断纤分类统计见表1。

表1 蝶形引入光缆断纤分类统计

由表1 可知:对蝶形引入光缆200 起事故进行分析,杂质断纤、光纤缺陷断纤、光纤刮伤断纤三大类型事故共占比97%,是造成蝶形引入光缆断纤的主要原因。

2.2 杂质断纤

正常生产下,盘测试常发现光纤在某一长度处断纤,查看断纤处明显有杂质。 蝶形引入光缆生产常用的原材料有光纤、抗张元件(磷化钢丝或KFRP)、护套料(LSZH 或 PVC)等[4],原材料在放线过程中产生的杂质会直接导致光纤在产品中断纤。

(1)杂质断纤种类。 对杂质断纤事故进行分析,主要有三类原因[5],分别是:①原材料存在杂质导致断纤;②料袋灰尘落入混入导致断纤;③抗张元件碎屑杂质导致断纤。

(2)杂质的产生。 在蝶形引入光缆的生产过程中,杂质产生的原因有以下几点:①阻燃料内存在杂质;②料袋表面灰尘进入料中;③抗张元件(磷化钢丝或KFRP)掉屑导致杂质。

因杂质的原因造成光缆断纤的放大图见图2,抗张元件掉屑放大图见图3。

图2 杂质断纤点放大图

图3 抗张元件掉屑放大图

(3)杂质断纤控制。 要控制好材料中杂质,选材时必须注意以下几点:①所选择的材料性能必须是满足相关国际、国家或行业标准的要求;②符合工艺要求和产品设计要求;③符合加工性能的原材料要求。

除严格按规定技术要求采购外,公司也要做好物料进厂检验,要把好材料的质量关。 企业须配置完善的检测设备,建立完善的原材料控制体系,对材料的关键性能指标进行连续的监控和统计,通过观察和判断,适当结合测量、试验进行符合性评价。 在选材、采购及检验等3 个方面做到层层把关、确保流入生产的材料是符合工艺要求的。

抗张元件(磷化钢丝或KFRP)掉屑的原因是抗张元件经过导轮、分线板或模口时角度过大,接触摩擦后表面的磷层或镀层被破坏导致掉屑,掉屑有如下表现:①抗张元件经过导轮时发生掉屑;②过分线板时存在轻微的掉屑,经过风枪基本能够清除;③抗张元件剐蹭模口时产生摩擦(有摩擦产生的火星),产生大量的碎屑,且在模具穿线孔进口处有部分返料残胶,会将碎屑带入模具,生产中发现仅生产3 000 m 即出现淤堵卡顿现象。

2.3 光纤存在缺陷或刮伤断纤

生产过程中,光纤本身存在缺陷,或者排线不良也能导致断纤。 此种情况在生产及检验过程中可以避免,属于外部影响因素,在此不过多赘述[6]。

生产过程中,光纤断纤因素还有两种:一种是光纤路径存在磨损剐蹭,导致光纤受损造成断纤。 另一种是因光纤或抗张元件放线张力不稳造成断纤。主要是员工培训不到位、同一台机器生产型号更换频繁、光纤张力锁紧装置和抗张元件张力锁紧装置长期使用导致的严重磨损等,导致光纤或抗张元件张力波动较大造成断纤。

分线板与机头中模口未对准,引起剐蹭和摩擦。通常在机头前50 cm 处安装分线板,分线板为具有多孔的过线通道,孔中装有瓷眼,便于将两根抗张元件和光纤在其进入模具前集中。 通常通过调整分线板的上下左右位置避免光纤与抗张元件与模具摩擦。 因此,分线板与机头调整失准会导致断纤发生。

(1)光纤因素断纤种类:①强度不足;②排线不良;③导轮脏、损坏导致光纤受损断纤;④光纤分线板、瓷孔磨损导致刮伤断纤。

(2)放线断纤产生的原因:①导轮及过纤路径异常导致断纤;②模具入纤孔磨损。

(3)断纤点分布:①在正常生产时,光纤在进模具前断裂,断点端面在显微镜下检测无明显损伤,如图4 所示;②在正常生产时,光纤在进模具中断裂,断点端面在显微镜下检测有损伤,如图5 所示;③成品后,检测发现光纤有断点。

图4 进模具前断纤点细部放大图

图5 模具中断纤点细部放大图

3 改善措施及效果

3.1 规范光纤导轮行走路径避免卡断

生产时要按照SOP 操作规范将光纤绕过导轮,先通过放线导轮再经过跳舞轮及定位导轮,如图6、图7 所示。 同时,做好仔细自检、互检工作,巡检时关注光纤行走路径规范性。

图6 规范光纤行走导轮路径

图7 光纤在生产线行走路径

3.2 规范上料滤除杂质

改善后机头和螺膛连接处安装过滤网,避免阻燃料中的灰尘杂质通过挤塑机进入蝶形引入光缆护套中,避免断纤事故。 在法兰处增加0.178 mm(80 目)过滤网,每生产1 000 km 光纤须清理过滤网,检查并清理吸尘料袋杂质,防止将料袋吸附的灰尘杂质带入料斗。 通过增加过滤网改善效果统计见表2。

表2 增加滤网改善效果统计

由表2 可以看出,改善前平均每生产371 km 断纤1 次,加装滤网后每生产3 041 km 断纤1 次,因此,增加滤网后蝶形引入光缆断纤问题得到明显改善。

3.3 工装模具改进

模具的结构对生产速率、光缆表面的圆整度都有很大的影响。 为避免出现断纤及光缆表面杂质等缺陷。 针对LSZH 料设计选用免调偏芯一体式模具,过纤孔镶嵌钨钢,从而减少光纤与模具的接触面积和增加过纤孔的耐磨程度,以及减少机头内LSZH 料对光纤产生的压力,进而降低光纤在机头内产生断纤的概率[7]。

根据蝶形引入光缆结构特殊性,在模芯中间设有过纤孔,光纤直接穿越模芯过纤孔;改善前模具为零倒角,见图8(a)。 为避免刮伤光纤,将模具入口进行倒角处理,由零倒角改为0.2 倒角,见图8(b)。通过对抗张元件进入模具入口的角度进行调整、模具口倒角处理等方式,大大降低断纤事故发生的机率。

图8 改善前和改善后模具入口放大图

3.4 其他影响因素

(1)放线张力不稳。 蝶形引入光缆生产中,生产线的速率通常有低速率和正常生产速率。 操作人员经常需要通过升速、降速实现速率变换。 生产中相关控制参数波动会对在制产品性能造成影响。 经对生产过程进行追踪,发现升速阶段光纤放线张力存在波动,出现光纤放线舞蹈轮摆动较大导致的断纤事故。 根据事故记录分析,进行工艺优化,新增张力联动功能,完善工艺。 工艺优化升级后,光纤放线张力稳定。 通过收集改善后的数据,并加以分析可知,新增张力联动功能后,生产线升速、降速引起光纤张力波动导致断纤的事故的频次明显降低。

(2)光纤高速下盘光纤受损。 蝶形引入光缆生产中,根据客户不同要求需要对光纤进行着色、打色环等。 光纤着色机的运行速率非常快,可以达到2 000 m·min-1。 若着色过程发生意外断纤,高速旋转的断纤头可能会损伤光纤盘上的光纤。 光纤的主要组成部分是二氧化硅材料,标称外径仅为0.245 mm,高速下盘光纤断头会导致光纤受损,给后续加工生产造成断纤隐患。 因此,行业内普遍采用对断纤后的两头各绕掉600 ~1 000 m,避免受伤光纤流入下道工序[8⁃9]。

生产工艺参数设置错误等问题也会导致光纤高速下盘,本工作首先用着色机模拟试验30 盘光纤以600 m·min-1速率高速下盘,验证高速下盘抽打光纤是否对蝶形引入光缆断纤有影响;试验后蝶形引入光缆断纤4 盘,不合格率为13.33%,经验证表明光纤高速下盘会导致断纤。

其次对正常光纤与高速下盘受损光纤强度验证。 结合质量良好的光纤拉伸强度数据,进行涂层、着色层受损光纤的强度试验。 正常光纤拉断力试验,光纤拉断力在48 ~55 N 之间,如图9 中曲线1所示。 受损光纤拉断力试验,受损拉断力在2~28 N之间,如图9 中曲线2 所示。

图9 光纤拉断力对比图

由图9 可以看出:受损光纤拉断力与正常光纤拉断力差异较大,需改善高速下盘光纤受损现象。

为避免高速下盘光纤受损现象的发生,对光纤收线区优化改造,增加光纤防护罩,减少光纤受损,如图10 所示。

图10 光纤生产防护罩

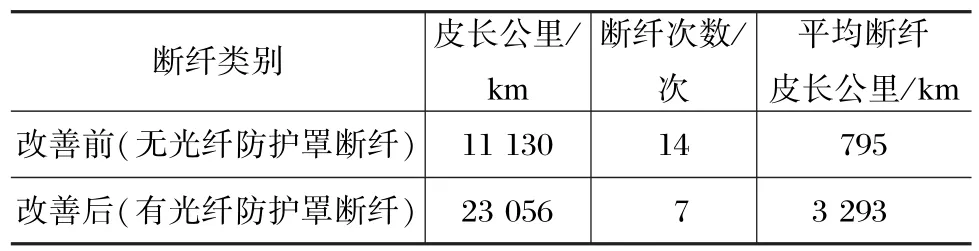

生产时增加光纤防罩后,与无光纤防护罩时进行了比对,结果见表3。

表3 增加光纤防护罩改善效果统计

由表3 可以看出:改善前平均每生产795 km 断纤1 次,增加光纤防护罩后每生产3 293 km 断纤1 次,因此,增加光纤防护罩对蝶形引入光缆断纤有改善。

4 数据验证

本工作通过规范光纤导轮行走路径、规范上料、滤除杂志、工装模具改进等措施,平均断纤皮长公里由改善前899 km 增至1 864 km。 说明改善后断纤皮长公里均值和标准差有较大提升,见图11。

图11 断纤率改善前后对比图

5 结束语

本工作介绍了蝶形引入光缆断纤的原因及改善措施,因不同设备、不同工艺也会存在较多其他方面因素影响蝶形引入光缆断纤,但通过对人员、设备、材料、工艺、环境等因素的控制,可有效对蝶形引入光缆断纤事故进行控制。 通过生产前对光纤排线、光纤表面固化质量等确认良好,规范光纤导轮行走路径,使用免调偏芯一体式模具,处理好滤网更换,在生产过程中避免光纤在生产路径中的摩擦和刮伤,消除光纤防线张力的异常波动、增加光纤防护罩等,可有效降低蝶形引入光缆断纤事故的发生频次。