减速器轴的快速设计系统研究与开发*

李俊文 陈玉莲

(广州理工学院机电工程学院, 广东 广州 510540)

随着现代科技社会和数字化设计技术的不断发展,快速设计技术已在很多机械设计领域快速发展。快速设计方法又称为快速响应设计方法,它是一种以缩短产品设计周期,提高产品质量的现代设计方法[1]。Chang K H等人[2]开发了一个开放和集成的设计系统,该系统环境集成多个模块,能够使工程师以CAD实体模型形式进行具有最佳运动学和动态性能的快速机构设计,同时能够实现高级参数化建模、仿真分析和优化设计等功能。Chandel N S等人[3]开发了用于设计低马力农用拖拉机传动系的决策支持系统,该系统提供了用于计算离合器尺寸、齿轮比及齿轮齿数等各种齿轮设计参数的图形用户界面,能够有效地预测不同型号拖拉机传动系统的设计。刘洋[4]以飞机长桁结构件的制造特征进行分类,采用参数化设计技术构建了长桁参数化模型,建立了飞机长桁的参数解算方法完成快速设计。张延安等人[5]对目前拖拉机变速箱箱体的开发周期长、设计与制造成本高等问题提出了一种基于多种设计软件开发的拖拉机变速箱箱体快速设计方法。采用快速设计方法设计机械产品效率高,产品设计周期短,加快产品的更新换代,加快智能制造的发展。

轴作为支承传动零件,且以回转传递运动和扭矩的机械零件,轴的结构设计是否合理直接影响减速器的传动性能。轴的结构设计非常关键,但结构设计计算的过程非常繁杂,且与轴上零件的设计与选择同步,如轴承的选型、齿轮的设计、联轴器的选择和带轮的结构设计等,并且对结果进行校核。传统的设计计算工作量大,且易出错,效率低,为了解决这些问题,本文开发了减速器轴的快速设计系统,包括结构设计、校核计算和操作界面的开发,并联合UG参数化设计功能,建立了轴的三维模型[6],直观表达设计结果。

1 减速器轴的结构设计

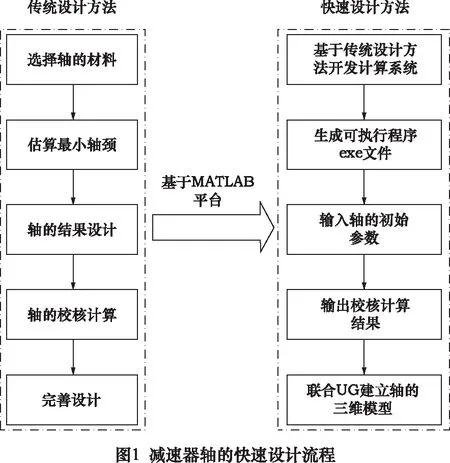

轴根据所承受的载荷不同,可以分为转轴、传动轴和心轴。转轴既传递转矩又承受弯矩,如减速器轴;传动轴只传递转矩而不承受弯矩或者弯矩很小,如汽车中的传动轴;心轴只承受弯矩而不承受转矩,如自行车的前轴。减速器轴最常见的结构形式是阶梯轴,在轴的设计过程中,根据轴上零件的类型、尺寸及安装情况、齿轮受载情况等完成每个轴段的长度和轴径计算。另外,轴的毛坯、制造和装配工艺、安装和运输等因素也会影响到轴的结构设计,总的设计原则是要保证轴上零件的位置准确、固定可靠、装拆方便,加工简便。减速器轴在设计过程中,涉及到键连接、滚动轴承和联轴器等的选型与校核,应一并考虑,减速器轴的快速设计流程如图1所示。

对于既传递转矩又承受弯矩的转轴,可用设计公式初步估算轴的直径,但必须把轴的许用扭切应力[]适当降低,以补偿弯矩对轴的影响。计算公式为

(1)

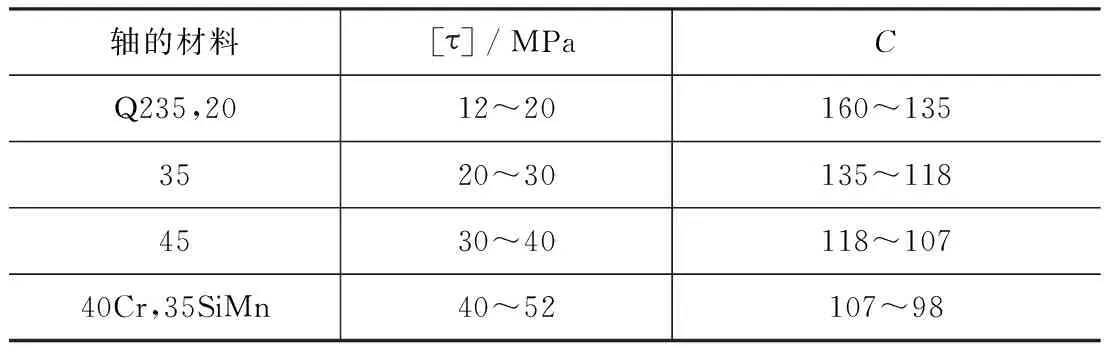

式中:C为由轴的材料和承载情况确定的常数,见表1所示;P为传递的功率,kW;n为轴的转速,r/min;d1为最小轴段的直径,mm;。由式(1)所得到的d值一般作为传递转矩轴段的最小直径。

计算最小轴径后根据每个轴段上零件的安装情况来推算其他轴段的直径。首先判断轴肩的功能是定位轴肩还是非定位轴肩,进而确定轴肩的高度h,则相邻轴段的直径d2=d1+2h。若相邻轴段与标准件相配合,则按照标准件来调整轴径[7]。

表1 常用材料的[]和C值

表1 常用材料的[]和C值

轴的材料[]/MPaCQ235,2012~20160~1353520~30135~1184530~40118~10740Cr,35SiMn40~52107~98

注:当作用在轴上的弯矩比传递的转矩小或只传递转矩时,C取最小值;否则取最大值。

若最小轴段为安装轴承处,必须要参考国家标准规定的内径以及按照寿命或者载荷条件来进行校核,若不合理则需加大轴径处理。滚动轴承标准内径可由文献[7]查出。

并由轴承疲劳寿命中的L-P计算模型得到疲劳寿命L10,计算公式为:

(2)

式中:C为滚动轴承的额定动载荷,N;可查机械设计手册[8];P为滚动轴承的当量动负荷,N;ε为轴承寿命指数,当滚动体为球轴承时ε=3,滚子轴承时ε=10/3;式(2)中L10的单位是106r。

在实际应用中,通常用小时数来表示轴承的疲劳寿命L,故式(2)变为:

(3)

将轴承的实际寿命与预期寿命比较进行校核,若不符合要求则需重新选择轴承的型号。

若最小轴段为安装联轴器处,同样要参考国家标准规定的内径来调整。同时要对联轴器的工作能力进行验证,判断是否满足转矩要求。

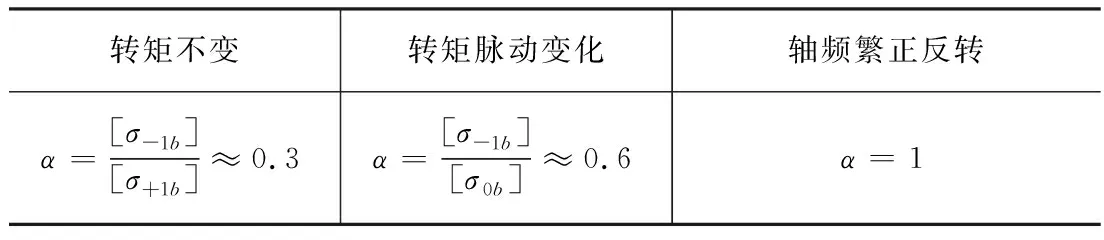

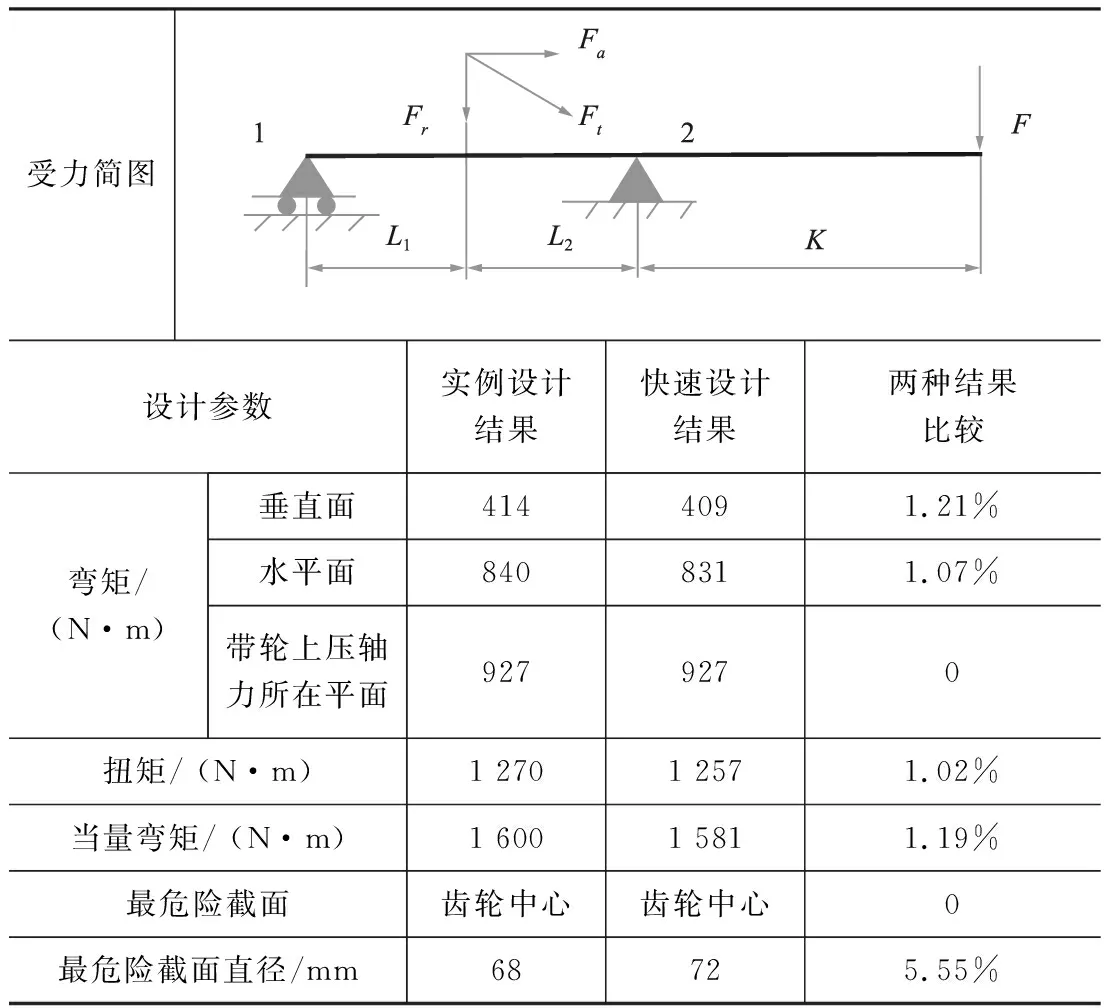

TC=KAT≤Tn,n (4) 式中:TC为联轴器的计算转矩,N·m;KA为工作情况系数,可查机械设计基础[9];T为名义转矩,N·m;Tn为所选联轴器型号的公称转矩,N·m;nP为所选联轴器型号的许用转速,r/min;n为轴的转速,r/min。 另外,若轴段上有键槽,为了保证轴的强度,单键槽的轴段直径可增大3%~5%,双键槽可增大7%~10%。 轴的材料对轴的强度影响非常大,要求韧性和抗疲劳性能较好,轴常用的材料一般是碳素结构钢。齿轮减速器中的轴是非常典型的转轴,若采用一般的钢制材料,可用第三强度理论求出危险截面的当量应力σe,强度条件为: (5) 式中:σb为危险截面上弯矩M所产生的弯曲应力,MPa;为转矩T所产生的扭切应力,MPa。假设某圆轴的直径为d,于是有: (6) (7) 式中:W为轴的抗弯截面系数;WT为轴的抗扭截面系数。将式(6)、(7)代入式(5)中得到: (8) 对于一般的转轴,其弯曲应力σb是对称循环变应力,而扭切应力的循环特性一般与σb不同,将转矩T乘以折合系数α以考虑两者循环特性不同的影响,即 (9) 折合系数α如表2所示。 表2 折合系数α [σ-1b]、[σ+1b]、[σ0b]分别是对称循环、静应力及脉动循环状态下的许用弯曲应力。 按疲劳强度条件进行精确校核计算主要考虑变应力的校核计算,考虑应力集中、外形尺寸、载荷、表面质量和表面强化等因素条件,计算出弯矩和转矩在危险截面处引起的变应力。求出校核计算的安全系数,并使其稍大于或等于设计安全系数S,即 (10) 式中:Sσ、S、Sca为心轴、传动轴和转轴的计算安全系数,为轴的设计安全系数;σ-1、-1为对称循环变应力时轴的弯曲和扭转剪切疲劳极限;σa、σm为轴所受弯曲交变应力的应力幅值和平均应力;a、m为轴所受扭转剪切交变应力的应力幅值和平均应力;φσ、φ为弯曲和扭转时的平均应力折合为应力幅的折算系数,是材料常数。根据实验,对碳钢,φσ≈0.1~0.2;对合金钢,φσ≈0.2~0.3,φ≈0.5φσ;Kσ、K为弯曲和剪切疲劳极限的综合影响系数。 对于一般的减速器轴无需进行精确校核,若精密减速器轴则按照实际工况条件进行疲劳强度的精密校核计算,以确保精密减速器的高性能要求。若减速器轴有刚度要求时,则需进行轴的刚度校核计算等。 MATLAB是一种具有强大数据计算功能的软件,MATLAB中的GUI模块主要功能是用于图形用户界面设计,可以不用浏览繁冗的程序代码而进行操作,用户可利用GUI模块自身提供的各种界面按钮能够方便快速地设计出图形用户操作界面,操作比较简易,具有非常好的可视化交互性[10]。 MATLAB GUI有以下两个显著优点:一是运用MATLAB GUI可以快速生成图形用户操作界面,通过GUIDE生成xx.fig文件,利用各种界面按钮与主执行代码之间的Callback函数建立联系;二是MATLAB GUI可以将文件编译成独立的可执行程序exe文件,用户不需要安装MATLAB软件,只需安装相应版本组件运行环境文件MCRinstaller.exe,即可运行程序[11]。 MATLAB GUI模块提供了多种界面按钮进行系统界面的设计,如静态文本(Static Text)、编辑框(Edit Text)、按钮(Push Button)、坐标轴(Axes)、单选按钮(Radio Button)和弹出式菜单(Pop-up Menu)等。 按照减速器轴的设计流程,采用传统的设计计算方法很复杂,为了提高设计效率,开发了减速器轴的快速设计系统,该系统从6个板块进行设计,6个板块分别是最小轴径的估算、联轴器的校核、其他轴段直径的推算、轴承的校核、轴的校核、联合UG建模参数的txt文本输出,减速器轴的快速设计系统操作界面如图2所示。 从图2 可以看出,该系统设计界面将6个板块平铺排列,界面清晰,操作方便,各个板块的功能介绍具体如下所述。 (1)最小轴径的估算。根据式(1),首先确定轴的材料,根据文献[7]查得许用剪切应力,并将轴的功率和转速输入,点击“估算结果”按钮,即可得到最小轴径dmin,而且也能得到该轴段安装带轮或者联轴器键连接的规格,将在输出的txt文本中显示。 键槽的长度、联轴器的孔径和长度等参数的确定均用到find函数查询矩阵数据中满足判断条件在矩阵中的位置索引。 (2)联轴器的校核。若最小轴径处安装联轴器,则需校核联轴器,此系统只针对常用的弹性套柱销联轴器来校核。在界面上只需输入工作情况系数,点击“校核结果”按钮,即可得到联轴器是否符合要求,还包括联轴器的具体型号、轴孔大小和联轴器的长度等结果参数。图2中的模型是一级减速器的输入轴,没有联轴器,在此模块中无需输入相关参数。 因联轴器的孔径和长度系列数据较多,故将这两组数据保存在excel表格中,再使用xlsread函数读入excel表格数据。 (3)其他轴段直径的推算。按照轴上零件的安装情况,在界面输入每个轴段的轴肩功能,定位或非定位轴肩,点击“推算结果”按钮,即可得到每个轴段的直径。 (4)轴承的校核。该板块需输入轴承参数、齿轮参数,以及轴承和齿轮的位置关系参数等,点击“校核结果”按钮,即可得到轴承是否符合基本额定寿命要求[12]。 由于轴承型号及相关参数数据量庞大,因此轴承相关参数数据的读取与联轴器相关参数读入的处理方法一致。 (5)轴的校核。在界面上输入轴的许用脉动循环应力、轴承的润滑方式、折合系数,点击“校核结果”按钮,即可判断轴是否满足强度要求,并得到最大当量弯矩和实际应力。 (6)联合UG建模参数的txt文本输出。点击“输出txt文本”按钮,可将计算得到的每个轴段的轴径、长度、键槽的规格等结果输出到txt文本中,为后续联合UG的参数化功能建立轴的三维模型做准备。输出的txt文本名字定义为“shaft parameters.txt”, 使用fprintf函数将计算结果数据写入txt文本,具体程序代码如下: fid=fopen(′shaft parameters.txt′,′wt′); fprintf(fid,′%s%d

%s%d

%s%d

%s%d

%s%d

%s%d

′,′D1=′,D1,′D2=′,D2,′D3=′,D3,′D4=′,D4,′D5=′,D5,′D6=′,D6); %输出每个轴段的直径 fprintf(fid,′%s%d

%s%d

%s%d

%s%d

%s%d

%s%d

′,′L1=′,L1,′L2=′,L2,′L3=′,L3,′L4=′,L4,′L5=′,L5,′L6=′,L6); %输出每个轴段的长度 fprintf(fid,′%s%d

%s%d

%s%d

%s%d

%s%d

%s%d

′,′b1=′,b1,′b2=′,b2,′h1=′,h1,′h2=′,h2,′t1=′,t1,′t2=′,t2); %输出轴段1和轴段4上的键槽尺寸 fclose(fid); 减速器轴的设计参数txt文本输出结果如图3所示。 系统设计完成后,在对应板块上输入相应参数,得到的设计计算结果如图2所示。作者多次在工程设计过程中使用本系统进行了测试,计算结果满足工程技术精度要求。 参数化设计技术的主要目的是为变型设计做准备,它主要是通过尺寸参数来确定产品模型的形状特征,自动完成模型相应结构部分的更改,即实现对模型的自驱动,参数化设计技术已成为CAD技术中最重要的建模技术之一,已经广泛应用于产品设计[13-14]。在UG中,基于表达式的参数化设计功能非常强大,在建立好参数化模型后,只要修改表达式的参数值,就能达到修改整个产品模型的目的或实现产品模型的系列化设计,极大地提高建立和修改产品模型的效率[15]。 减速器轴的参数化建模过程如图4所示。 在UG完成减速器轴的参数化建模之后,首先将txt文本“shaft parameters.txt”的后缀名进行修改,即名字改为“shaft parameters.exp”,然后在 “表达式”对话框中导入文件“shaft parameters.exp”,最后得到减速器轴的三维模型如图5所示。 为了进一步验证本设计系统的正确性,通过与参考文献[9]例题的设计结果比较,设计系统与例题的设计结果非常接近,安装齿轮处为最危险轴段,轴径为72 mm,当量弯矩为1 581 N·m,与文献中例题结果1 600 N·m相差仅1.19%,两者的设计参数计算结果对比如表3所示。 表3 设计系统与文献例题计算结果对比 从表3可见,误差最大5.55%是最危险截面直径,产生误差的主要原因是本快速设计系统为了提高轴上各零件的安装可靠性,定位轴肩高度按照经验取上极限0.1d,其他重要参数计算误差均小于2%,两者结果相差很小,结果表明,本设计系统的设计方法合理,结果正确。只需在系统输入相关的初始参数进行设计,就可以得到减速器轴的正确结构参数,并联合UG生成三维模型,大大缩短了轴的设计周期,提高了设计效率。 轴的设计是减速器设计中非常重要的环节,在设计过程中需将联轴器的选型、轴承的选型、齿轮的设计与校核一并完成,计算很繁琐,为了提高轴的设计效率和设计精度,本文采用MATLAB软件的GUI模块开发了减速器轴的快速设计系统[16]。 由于减速器轴的设计涵括了多个重要零件的结构设计与校核,因此本系统采用6个独立的板块进行设计计算,系统界面清晰,操作方便,每个独立的板块中只需输入相关初始参数即可得到每个板块所需的结果参数,最终校核轴的结构合理性。 通过与参考文献中的例题计算结果进行比对,两者计算结果非常接近,进一步验证了该设计系统的合理性。该系统的设计效率非常高,可一并完成轴的结构、联轴器和轴承选型等的快速设计,对其他设计系统的开发提供了重要的参考价值。2 减速器轴的校核

2.1 按弯扭合成强度校核计算

2.2 按疲劳强度条件进行精确校核

3 减速器轴的设计系统开发

3.1 快速设计系统界面设计

3.2 基于UG的减速器轴参数化建模

4 实例验证

5 结语