基于Process Simulate的工业机器人信息物理融合系统*

朱文华 陶 涵 蔡 宝 顾鸿良 王 佳

(上海第二工业大学工程训练中心,上海 201209)

近年来,随着数字技术的更新迭代,传统制造业受到了全球范围内的挑战。工业4.0已被国际认可为传统制造业应对数字技术的战略反应之一。信息物理融合作为工业4.0中数字孪生主要概念之一,广泛应用于工业和研究活动。数字孪生与信息物理融合最初出现在航天航空领域,用于航空航天飞行器的健康维护与保障[1];2013年首次出现制造业信息物理融合的报道,揭示虚拟模型可代替物理实体,作为生产资源应用于先进生产制造中。2016年西门子工业论坛上,信息物理融合在制造业中正式被定义为制造业数字孪生,信息物理融合完整再现了整个制造业流水线[2]。

本文结合虚拟现实技术,工业互联网技术等先进技术,将数字孪生、虚拟仿真应用于工业机器人。研发孪生数据驱动的虚拟工业机器人系统,通过建立实体工业机器人和虚拟工业机器人之间的通信信道,为实体工业机器人操作提供可视化控制和支撑,提高操作安全指数和工业生产可视化操作,对于工业机器人的应用与教学领域,具有重要意义。

1 工业机器人信息物理融合系统构建

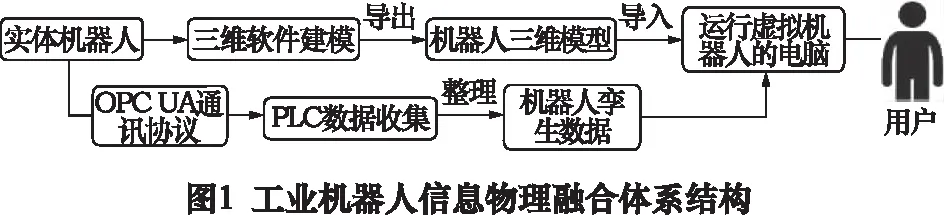

工业机器人信息物理融合系统框架中,通过整理实体工业机器人和虚拟工业机器人实时数据,实时数据与虚拟工业机器人储存于电脑中,形成基于信息物理融合为核心的工业机器人智能交互系统[3]。如图1所示,系统中采用OPC UA协议进行数据传输,采用博途软件进行通讯编程,以实现传输来的数据驱动虚拟机器人。对实体机器人PLC采用博途提供的TCP/IP协议,保证数据的双向传输和准确返回。

1.1 实体工业机器人流程设计

本文中实体工业机器人采用的是ABB公司的IRB120工业机器人[4]。IRB120是ABB迄今最小的多用途机器人,有效载荷为3 kg,工作范围达580 mm,主要由示教器、控制器和机器人本体等部件构成。

示教器是实体工业机器人人机交互接口,机器人的示教和操作基本都是由示教器完成。

控制器用来控制机器人完成规定的动作,主要可实现仓储、码垛、打磨、装配和视觉5大动作。

机器人本体是实体工业机器人机械主体,是用来完成控制器规定动作任务的执行机构,所以又称为操作机,主要由机械臂、驱动装置、传动装置和内部传感器等部分组成。

机器人具体的功能作业流程为:

(1)仓储任务:机器人安装夹具,光电传感器检测传送带传送过来的轮子,机器人通过夹具夹取轮子并依次放入库区。之后放回夹具,机器人回到初始位置。

(2)码垛任务:机器人安装吸盘,从库区将梯形玻璃物料分拣至检测区域,按照程序判断分拣入左右两个不同分拣区。完成任务后放回吸盘,回到初始位置。

(3)打磨任务:机器人安装夹具运动至磨砂纸对螺母进行打磨,打磨结束后放回夹具,磨砂纸停止转动,机器人回到初始位置。

(4)装配任务:机器人安装夹具,通过夹具将底座、轴承、垫块和螺母按顺序放置装配台中,启动电批夹具连续运动90°将螺母拧紧。动作完成后机器人放回夹具,回到初始位置。

(5)视觉任务:由机器人摄像头判断七色板模具所在位置,由机器人外围设备吸盘固定七色板模具,再依次在右边的拼盘上完成七色板拼图。完成拼图后机器人放回吸盘,回到初始位置。

1.2 虚拟工业机器人开发

1.2.1三维模型建立

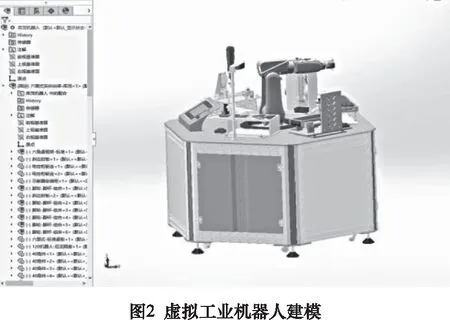

为了能够精准地展现虚拟工业机器人模型,本文使用NX、SolidWorks和Maya等工程软件进行建模[7],主要包括几何建模和物理建模两个部分:(1)几何建模:应用NX和SolidWorks等软件将实体工业机器人按比例建立出其几何形状。为了保证模型的准确性,模型参数均来自于实体机器人实际测量出的等比例数据。(2)物理建模:通过3DMaxs对几何建模进行贴图渲染,使其更加立体化、真实化[8]。

1.2.2虚拟工业机器人动作设计

将已经完成的工业机器人三维模型导入Process Simulate(下文简称PS)中。在导入之前,需要定义工业机器人类型,在新建文件夹中选择机器人类型,便可导入在NX软件中已经做好的机器人模型,利用PS组件功能直接使用已经定义好的零部件模型。选中已经导入的工业机器人模型,通过选择集合建模范围命令可以查看所有转入的零部件类型。

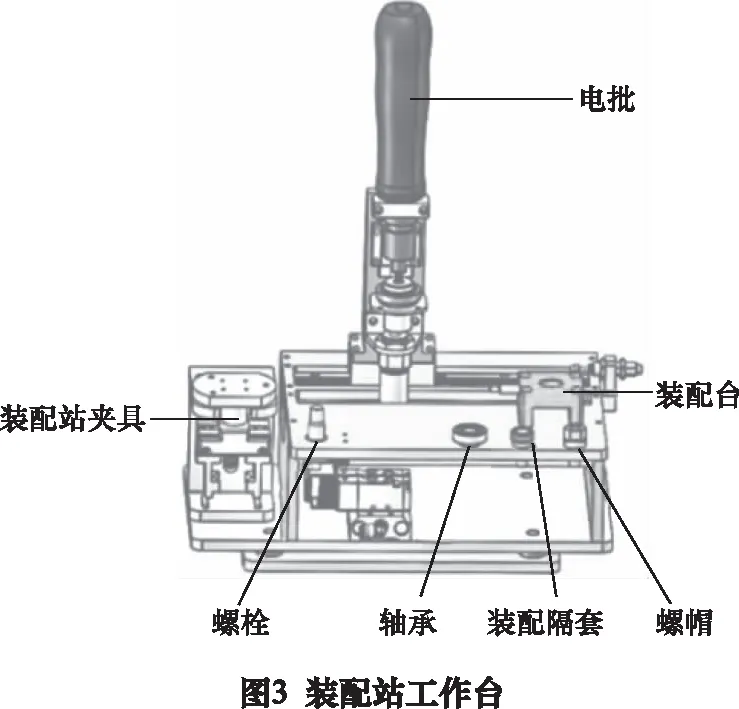

以装配站动作设计为例,将需要拆分的机器人抓手工具拖入新建的资源类型中,创建坐标,坐标定位抓手中心,坐标朝向需与机器人朝向一致完成资源拆分。

以创建零部件命令创造轴承、螺栓、装配隔套和螺帽等零部件,把相对应的零部件拖动至部件命令下完成零件拆分。

选中机器人右击Mount Tool,Mount Tool选择抓手,通过创建路径操作选择对应的零部件完成对点轨迹操作,其中包括抓取轴承、螺栓、装配隔套和螺帽等操作,根据实际物料尺寸调整姿态,在装配槽通过电批完成零部件的拧紧装配。最后加载到路径编辑器中完成虚拟工业机器人装配动作设计。

2 孪生数据采集和传输

孪生数据是指从物理实体实时传输的算法数据,帮助并指导虚拟体完成精准的反馈操作和动作改进。以实体工业机器人与PS平台作为仿真基础,建立实体机器人PLC与PS的通信连接,运用算法程序对采集来的孪生数据进行整理,分析及传输,从而使虚拟工业机器人实时完成实体机器人相应动作,在PS仿真平台进行控制和操作。

2.1 PS与PLC通信连接

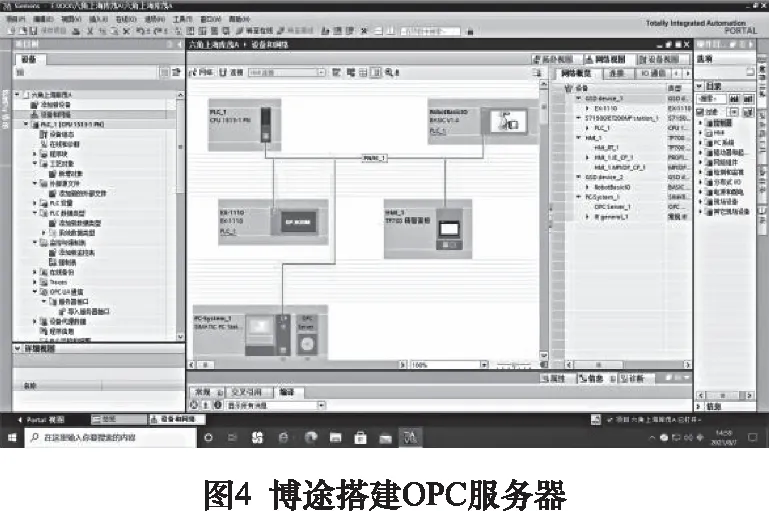

本文通信连接需要准备一台能够运行博途V13的计算机。在博途V13加入常规IE网卡,设置组态网卡与计算机IP地址一致,完成软硬件环境搭建。

完成IP地址分配后与同一网段的PLC建立通信通道。在博途OPC_ES中选择S7连接,设置本地ID为OPC_ES_PLC,通过此接口与同一网段的PLC硬件建立通信通道。

选择博途OPC_ES中OPC Server进行编译。OPC是针对现场控制系统的工业标准接口,专门作用于硬件与软件的接口连接。OPC搭建完成后,PLC与博途通过OPC服务器传输数据。

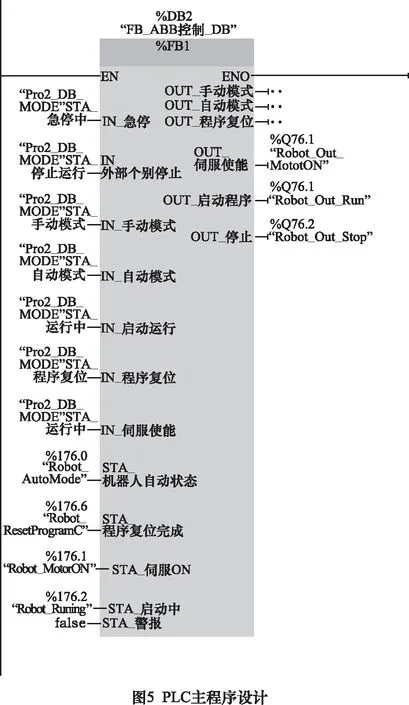

OPC服务器搭建完成后,需要在博途上编写逻辑块,进而制作机器人启动运动的逻辑块。由于机器人多个动作连续运行,自动运行等功能涉及到多个信号的关联动作,因此需要制作逻辑块来实现。

PLC离线程序未完成时,使用CEE程序模拟线体运动,检验机器人程序设置是否正确。CEE-Cyclic event evaluation,是PS的逻辑控制单元,可通过制作module来实现整线运行。

最后按照工艺设计,对PLC离线程序进行完善,完成整线控制。PLC程序除了保持虚拟机器人实时跟踪实体机器人外,还包括虚拟机器人对实体机器人的启停控制,模式调试等双向传输程序。当实体机器人出现故障停止运行时,可以通过虚拟机器人界面切换手动模式,操纵实体机器人进入急停状态启动报警信号并停止运行相关动作,待排除相关故障后再启动运行。

当机器人在手动模式、自动模式和空运行等模式下程序都正常运行时,调试结束,PS与PLC通信连接搭建完成。

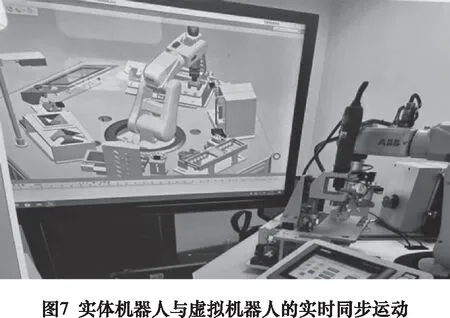

因此,整个机器人数据采集过程可以简单概括为三步:第一步实现IRB120工业机器人的数据采集,包括机器人的动作、初始位置和作业位置等数据;第二步将采集到的动态数据和静态数据分类整理,获得孪生数据[9];第三步将获得的孪生数据驱动电脑端的虚拟工业机器人,实现工业机器人与虚拟工业机器人的实时同步运动(图7),同时获得虚拟机器人部分数据反馈。

2.2 PS程序设计

在虚拟调试过程中,虚拟机器人是按照预设的点对点的运动轨迹进行运动。而我们所创建的信息物理融合系统是基于所有由程序执行的运动轨迹,所以我们需要阻止虚拟机器人动作从操作序列本身执行。我们在PS仿真平台中选择虚拟机器人,打开MAIN操作的的OLP命令字段,设置循环操作,等待时间和停止状态,确保虚拟机器人每个动作是由程序执行运行。对整个工艺仿真来说,循环操作意味着一个工艺结束,可以直接进行下一个动作。

# While ( NOT STOP ) Do

# if ( CONTINUE_1 ) Then

# CallPath R1 LOAD PART

# Elsif ( CONTINUE_2 ) Then

# CallPath R1 REMOVE PART

# SetSignal CycleDone= 1

# WaitTime 0.3

# SetSignal

# CycleDone= 0

# Endif

# Endwhile

表1 虚拟机器人默认信号

采集数据具体过程,我们以装配站为例,实体机器人开始装配动作时,虚拟机器人系统程序初始化。

当实体机器人安装装配握爪时,实体机器人将安装信号通过PLC中OPC传输给PS平台中,通过PS平台中OLP编写程序使虚拟工业机器人同时安装装配握爪。在实体机器人抓取轴承,螺帽等零部件时,实体机器人通过传感器将零部件抓取的信号传输给PS平台中,虚拟机器人通过采集到的点位数据判断抓取零部件。

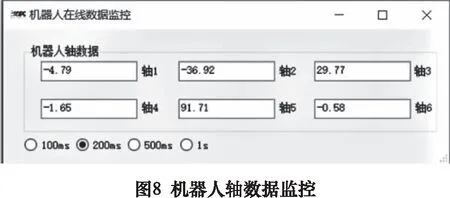

实体机器人通过博途中TCP/IP协议与虚拟机器人进行数据交换,接收虚拟机器人工作状态数据,进行虚实融合。由于工业机器人与虚拟机器人关节角度数据格式不同,因此需要将实体机器人与虚拟机器人各个关节进行标定,实现机器人六轴数据可视化监测(图8)。

当零部件全部完成抓取后,启动电批对零部件进行旋转拧紧操作,启动的同时电批传感器将信号实时传输给虚拟机器人。若信号传输出现问题,则虚拟机器人停止接受数据传输,并启动延时动作,采集数据流程图如图9所示。

2.3 孪生数据处理

在PS平台中,数据传输需要将虚拟环境与PLC程序采集的数据进行对接。通过机器人程序清单中的上传程序,将采集来的信号数据导入虚拟工业机器人中,为接下来实时同步控制虚拟工业机器人提供数据支持,同时也可以通过PS平台中的虚拟机器人界面在线监控实体机器人。

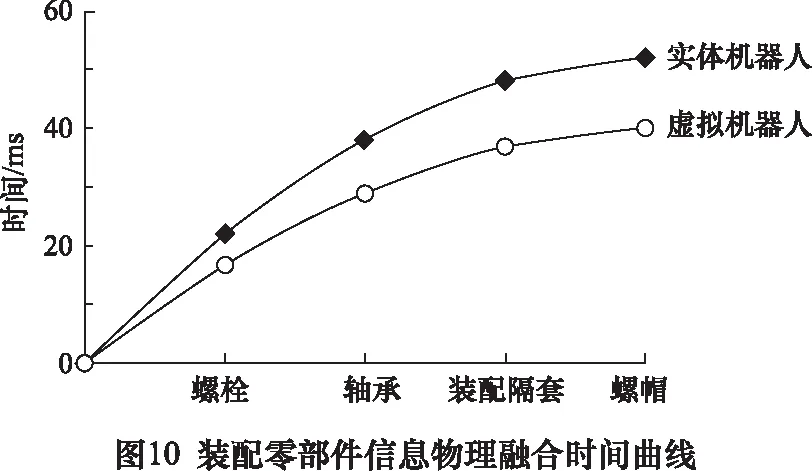

以装配站为例,经测试,PS软件中的虚拟工业机器人的装配动作与实体机器人会有100 ms以内的误差,装配零部件误差如图10所示。横坐标为机器人运动至各个零部件位置,纵坐标为虚拟机器人与实体机器人运动至位置点的时间差,螺栓代表虚拟机器人和实体机器人运动至装配站螺栓位置,轴承代表虚拟机器人和实体机器人运动至装配站轴承位置,装配隔套代表虚拟机器人和实体机器人运动至装配站装配隔套位置,螺帽代表虚拟机器人和实体机器人运动至装配站螺帽位置。

3 结语

本文基于PS软件开发了工业机器人信息物理融合系统,该系统可用于工业机器人在虚拟空间中的线上调试,不需要真实的机器人硬件。通过实现实体工业机器人与虚拟工业机器人的实时同步运动,改进了工业机器人的操作方式。该系统可用于开发工业机器人新工艺,能够缩短其工艺开发周期,具有较大的工程应用价值[10]。后续研究将针对复杂的工业机器人任务功能,应用数字孪生技术进行调试与开发。