碳纤维复合材料超声辅助钻削加工孔质量研究

王 许 丁 凯 徐铭洲 刘 盛

(江苏理工学院,江苏 常州213001)

碳纤维增强基树脂材料是以树脂为基体,碳纤维为增强材料的复合材料。其具有比强度高、比模量高、耐腐蚀性和阻尼减震性好等优点,被广泛应用在体育器材、汽车和建筑等领域[1-2]。为满足装配和使用要求,CFRP一般要进行机械加工,由于其各向异性特性,使得加工难度较大,并且工件加工后易出现毛刺、撕裂、分层以及孔内壁缺陷等现象。针对这一问题,国内外学者展开了深入的研究[3-10]。

贺虎等[3]采用钎焊金刚石套料钻开展了CFRP钻削实验,分析了钻削过程中不同参数下孔的出入口质量,结果表明出入口质量与加工参数密切相关。牟娟等[4]选用钎焊金刚石套料钻和金刚石涂层麻花钻进行了CFRP钻削实验,对比了两种刀具在加工过程中的切削力以及加工质量,认为套料钻加工性能优于麻花钻。肇启迪等[5]研究了钻削参数对CFRP孔质量的影响,认为在入口处进给速度越大,孔上部纤维剥落越严重,易产生毛刺;而在出口处随进给速度增大,层合板弯曲变形、分层现象呈恶化趋势。

超声辅助钻削是一种集振动与普通钻削为一体的加工方式[6-10]。Geng D X等[6]采用钎焊金刚石套料钻开展了CFRP超声辅助钻削实验,结果表明在相同的加工参数下超声辅助钻削出入口质量优于普通钻削,并且在接近孔出口处时钻削速度对孔分层影响远小于进给速度对孔分层的影响。Liu J等[7]研究了CFRP椭圆振动加工的可行性,结果表明在振动加工时套料钻中料芯更容易推出,使得在钻削至底层时出口处不因卡芯而出现撕裂等问题。邵振宇等[8]在CFRP超声辅助钻削缺陷抑制机理的研究中提出,普通钻削时孔内壁缺陷较为明显,且纤维损失是孔壁缺陷的主要形式;而在超声辅助钻削时,孔内壁纤维损失明显少于普通钻削时。袁松梅等[9]采用金刚石套料钻开展了CFRP超声辅助钻削实验,结果表明进给量在0.01 mm/r时,主轴转速2 000 r/min提升到4 000 r/min,超声振动钻削孔出口处的毛刺和撕裂明显减少。Kumaran S T等[10]在研究超声辅助钻削时,认为超声辅助钻削在3 000 r/min时材料发生脆性断裂,导致粗糙度值降低。现有研究对于钻削加工CFRP具有重要指导意义,但超声振动作用对CFRP加工质量的影响规律仍有待于进一步研究。

针对这一现状,采用金刚石套料钻,对CFRP开展了超声辅助钻削与普通钻削对比实验,通过两种方法下孔出入口质量、内壁形貌的对比分析,研究了超声振动作用对CFRP钻削加工孔质量的影响规律。

1 实验条件

1.1 实验设备

超声辅助钻削实验在创胜特尔加工中心上进行,如图1所示。超声辅助钻削试验时采用由南京航空航天大学研制的超声振动装置,该超声装置包括3部分,分别为超声电源、原边线圈以及超声刀柄。原边线圈固定在主轴上,通过电源线连接超声电源。套料钻通过弹簧夹头、螺帽固定在超声刀柄上,进行普通钻削时,关闭超声电源即可。

1.2 材料与刀具

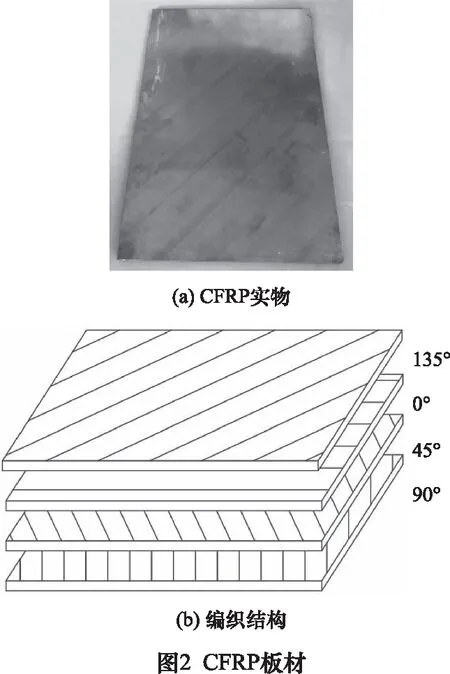

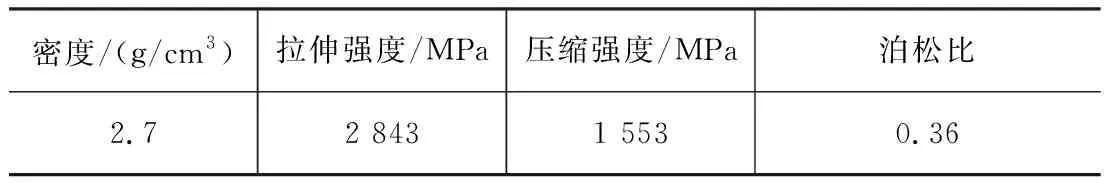

实验采用体积分数为60%的CFRP层合板,纤维方向为0°、45°、90°和135°这4种,如图2所示。碳纤维牌号为T800,CFRP板尺寸为300 mm×200 mm×5 mm,其力学性能如表1所示。

表1 CFRP力学性能

实验所用刀具为电镀金刚石套料钻,如图3所示。其基体材料为06Cr19Ni10,总长50 mm,夹持端直径6 mm,刀刃端直径8 mm,内孔直径6 mm,金刚石粒度为60目。

1.3 工艺参数

实验所采用的工艺参数如表2所示。加工过程中不使用切削液。

表2 实验参数

1.4 检测方法

采用HIROX RH-2000三维视频显微镜观察孔出入口毛刺、撕裂等缺陷。由于孔径较小,为分析孔出口处分层大小,采用HIROX RH-2000直接测量损伤区域最大直径。在进行孔内壁表面质量观测前,使用金刚石线锯沿孔轴心位置切开,采用ZESS Sigma 500扫描电镜观察孔内壁材料损伤形式,再用三维视频显微镜沿进给方向观察孔内壁形貌并测量孔内壁表面粗糙度Ra。

2 实验结果与讨论

2.1 出入口质量

图4为超声辅助钻削与普通钻削CFRP所获得的孔入口形貌。从图中可以看出:在相同工艺参数下,采用超声辅助钻削和普通钻削所获得的孔入口处质量无明显差异。这是因为钻头钻削工件时面外剪切应力较小,且CFRP板此时较厚,层间承载力较大,所以入口处缺陷不明显。

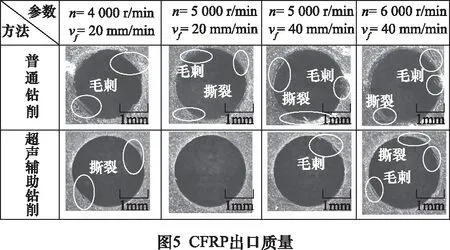

图5为超声辅助钻削与普通钻削在不同加工参数下孔出口质量对比。普通钻削在主轴转速n=4 000 r/min、进给速度vf=20 mm/min时,出口位置有少量的毛刺,随着工艺参数增大到5 000 r/min、20 mm/min,出口处出现大量毛刺和撕裂现象。保持进给速度不变,转速增大至6 000 r/min时,损伤程度有所缓解,这是因为转速增大后,每转切削量减少,即切削至最低层时切削力较小,所以缺陷相对减少。超声辅助钻削时,当工艺参数为n=4 000 r/min、vf=20 mm/min时,孔出口处有少量毛刺;而当转速增大至5 000 r/min时,孔出口质量有改善趋势,此时孔出口处近乎无明显缺陷;但是随着工艺参数的继续增大,孔出口处缺陷又开始增多。

相比于普通钻削,相同工艺参数条件下超声辅助钻削CFRP孔出口质量明显优于普通钻削出口质量。钻削CFRP时孔出口处易出现缺陷,是由于套料钻的切削端钻削至CFRP底部时,底板的层间结合强度小于金刚石磨粒产生的切削力,切削刃持续向下推挤引起工件产生大变形所致的。相对于普通钻削加工,超声辅助钻削CFRP在钻至工件边缘时,在超声振动作用下,套料钻末端端面上的相邻磨粒对边缘处同一位置进行不同方向的磨削,这种钻削方法有利于纤维的剪断,另外套料钻端面与CFRP待切面断续切削,其有利于刀具的排屑,所以超声辅助钻削能够有效改善孔出口质量。

2.2 分层缺陷量化分析

为直观地对比不同条件下孔出口的损伤程度,采用撕裂因子法[11]对孔出口处的分层现象进行量化分析。其原理如图6所示。

式中:Dm为孔出口处分层最大直径;D为孔设计直径;S为撕裂因子。

图7为超声辅助钻削和普通钻削时工艺参数对撕裂因子的影响。从图中可以看出,普通钻削工艺参数为n=6 000 r/min、vf=20 mm/min时撕裂因子最小,最小值为1.08;随着进给速度的不断增大,撕裂因子也随之增大。工艺参数n=4 000 r/min、vf=80 mm/min时撕裂因子最大,此时最大值为1.16。在超声辅助钻削时,加工参数n=5 000 r/min、vf=20 mm/min时撕裂因子最小,最小值为1.04;而在n=4 000 r/min、vf=80 mm/min时撕裂因子最大为1.15。另外可以看出,进给速度对撕裂因子的影响最为显著。对比普通钻削,相同工艺参数条件下,超声辅助钻削时撕裂因子均小于普通钻削时,即超声辅助钻削时的孔出口处分层现象弱于普通钻削时。

2.3 孔内壁形貌

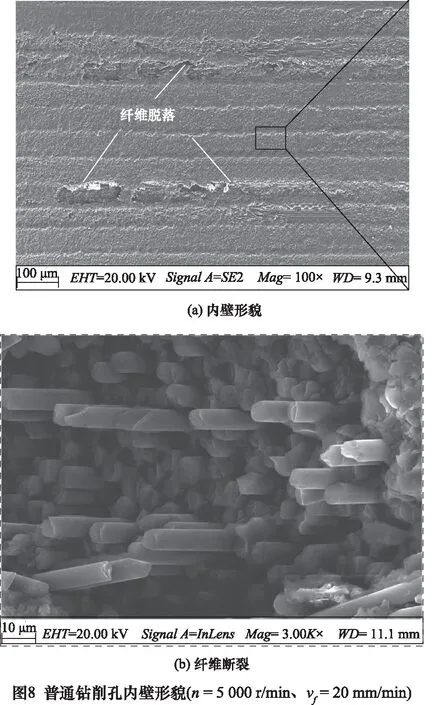

图8为普通钻削在n=5 000 r/min、vf=20 mm/min时所获得的内壁微观形貌。从图8a中可以看到孔内壁上存在大量纤维脱落导致的凹坑,而从图8b中可以清楚的看到孔壁表面有大量纤维露出和纤维拔出现象且纤维切口处不平整,可推断在普通钻削时纤维断裂形式主要为拉伸破坏。图9为超声辅助钻削在n=5 000 r/min、vf=20 mm/min时所获得的内壁微观形貌,由图9a可看出,超声辅助钻削时,孔内壁几乎无大范围纤维脱落区域,孔壁表面相对光滑。而从图9b中可以看出,孔壁表面纤维露出量明显较少,且未出现纤维拔出现象,碳纤维切口相对平整,由此可推断在超声辅助钻削时纤维断裂形式主要为剪切破环。

图10为两种加工方式下工艺参数对孔内壁粗糙度值的影响规律。由图可知,在普通钻削时,孔内壁粗糙度值随着进给速度的增大而增大,并且在n=5 000 r/min、vf为20~40 mm/min时出现急剧变化现象,在6 000 r/min时粗糙度增幅相对平缓;在超声辅助钻削时,粗糙度值总体趋势与普通钻削下相似。在n=6 000 r/min、vf=20 mm/min时表面粗糙度最低为Ra1.008 μm。

对比普通钻削和超声辅助钻削,在相同的工艺参数下,超声辅助钻削粗糙度始终小于普通钻削粗糙度。这是因为超声辅助钻削时,套料钻末端可实现对工件材料的断续切削,可有效避免金刚石磨粒对碳纤维连续的挤压;另外,超声辅助钻削时金刚石磨粒对工件材料的切削形式发生转变,由普通钻削的拉伸破坏转变为剪切破坏,使得孔壁表面碳纤维切口平整,从而可有效提高表面质量。

3 结语

(1)在实验工艺参数下,相较于普通钻削,超声辅助钻削CFRP出口处毛刺、撕裂等缺陷明显减少。具体而言,普通钻削出口处撕裂因子为1.08~1.16;超声辅助钻削出口处撕裂因子为1.05~1.15。

(2)普通钻削CFRP时,孔内壁碳纤维断裂形式主要为拉伸破坏,且切口不平整,并伴有纤维拔出现象;在超声辅助钻削CFRP时,孔内壁碳纤维断裂形式主要为剪切破坏,纤维切口处较为平整,无明显纤维拔出现象。

(3)相同的工艺参数下,超声辅助钻削时孔内壁粗糙度值小于普通钻削时。在实验工艺参数内,普通钻削所获得的孔内壁粗糙度为Ra1.160~1.812 μm,超声辅助钻削所获得的孔内壁粗糙度为Ra1.008~1.751 μm。