自动穿经机的应用历史和发展

崔建成

[史陶比尔(杭州)精密机械电子有限公司,浙江 杭州 310018]

众所周知,在纺织行业,经纱浆纱之后要从综丝及钢筘中穿好,然后挂好停经片,才能上机织造。用综框织造时,新品种的经轴纱线要在上机前根据织造工艺要求穿过综丝、钢筘,这是织造厂织造前的准备工作。

经纱织造前的准备工作对自动化无梭织机的效率及织造质量有显著的影响,如喷气织机、片梭织机及剑杆织机等,大多用于织造服装用布或技术织物,需要高质量的经纱及穿经来满足不断提高的织机速度及织物质量要求。手工穿经工作要求工人有一定的织造工艺基础和纹织工艺知识,且过程非常耗时,人工效率普遍较低,现在鲜少有年轻人选择这一工作。因此,越来越多的纺织厂引入穿经机器代替人工。本研究主要介绍自动穿经机的基本结构、应用历史和发展趋势。

1 全自动穿经机的基本结构

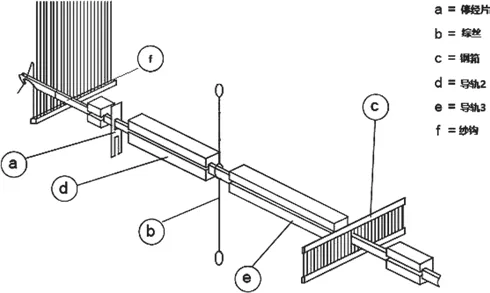

机器穿经就是用机器把经轴的纱线按工艺要求穿好停经片、综丝、钢筘,属于织造前准备工作。早在20世纪50年代,工业最早起步发展的欧洲就已经开始有人研制用于穿经的机器。从第一台穿经机投入生产至今,已经经历了60多年。目前应用的穿经机基本结构如图1所示。

图1 穿经机的基本结构

2 主要穿经机的历史及发展

史陶比尔公司生产的序列穿经机的发展最具代表性。

第一台穿经机出现在1958年,由瑞士萨尔甘斯的Zellweger Luwa AG公司制造,称作Delta1(图2),由一个电机驱动工作,穿经工艺由打孔纹板卡片控制,机器配有移动纱架用于经轴上机穿经,设计最快穿入速度为180根纱/min,基本用于棉纺织厂,一直到1991年基本停产。国内大概有两台该型号穿经机,是由外资纺织厂引进的旧设备。

图2 Delta1

Zellweger公司在1991年推出了Delta200穿经机(图3),根据穿经工作需要,机器分成了纱架车和机头两部分,经轴由经轴车搭载连接到纱架车,然后在纱架上搭好准备穿入的纱片。机头定义了四大功能模块,分别为纱线模组、综丝模组、钢筘模组和停经片模组。

图3 Delta200

2.1 综丝模组

综丝分两组排列在两条综丝库导轨上。分综装置将综丝一根一根分开,每根综丝被传送到旋转式综丝传送带上,传送带将综丝送至穿经的位置。在穿经前,通过对中综眼的中心将综丝对齐。穿入经纱后,综丝被送往预期的综框位置或综条上。然后,排综器根据穿综循环将综丝推往综框或综丝轨道。

2.2 纱线模组

从经纱层到综框分纱器,将经纱分开并递送给穿经钩。穿经钩穿过钢箱、综丝和停经片的纱线孔,然后拉着纱线回到原位。经纱穿入停经片、综丝和钢筘之后,从穿经钩中被排出,由吸嘴吸住。经纱传感器检查纱线是否已正确穿入。

2.3 停经片模组

停经片模组的准备工作是在停经片仓库里进行的。停经片分离器将停经片分离,然后一个停经片旋转头抓住停经片,将其带至穿经位置。穿入经纱后,停经片由停经片分配器按收、弹出并被排列在预期的停经杆上。

2.4 钢筘模组

钢筘安装在钢筘运输车上,穿经时,钢筘的光学监视和控制系统根据钢筘的细度和预期的穿筘来检查钢筘的运送情况。1片进入筘齿,穿经钩将经纱穿入筘齿,筘齿的开口足够大以便穿经钩和纱线顺利通过。

机器各个运动单元由气动装置或独立电机驱动。纱线模组采用机械式分纱装置,由挑纱针抓取纱线,并开始具备根据压力传感器原理形成的双经自停功能,测量被分离纱线上的力,遇到双经时,监测装置使穿综机停机。钢筘模组后期采用光学技术,用相机监测钢筘缝隙及其位置,停经片模组采用与综丝模组一样的气缸推出挂针加滚轮排出到导轨的方案,电控采用微电脑处理器控制DOC工作界面,穿综工艺纹板在机器操作台上现场输入和编辑,也可以用软驱拷贝用于其他机器。穿入速度后期达200根纱/min,产量可以达到40 000根纱/8 h,机器整体比较大,国内大约有10台,主要是台资企业产业转移时搬过来的。

1994年,史陶比尔收购了Zellweger Luwa AG织造系统和制造工厂,并于1995年开发了专门用于处理长纤的Delta100(图4),1997年开始销售Delta110(图5),这两款机型的差别就是Delta110增加了停经片模组。与Delta200相比,Delta110机器趋向于紧凑,基本沿用Delta200的技术,综丝模组的综丝分配进入挂针采用电位检测,停经片模组改进为由带角度传感器的伺服电机逐个分配穿完纱线的停经片到停经条排入位,然后由气缸推动打入相应的停经条,控制系统为微电脑DOC系统操作界面,有故障代码显示便于维护,采用大量的气动装置、小型步进电机和带角度编码器的伺服电机驱动,最快速度为140根纱/min,但是生产效率大大提高了,所以产量也能达到42 000根纱/8 h。

图4 Delta100

图5 Delta110

穿经机真正被中国纺织厂引进并投入使用是在2003年左右,高效的工作能力吸引了越来越多的色织面料厂家,由于棉类短纤工艺要求使用停经片,基本上都引进Delta110,而且色织经轴穿综前必须先分绞。

技术应用到此时,机器的功能能满足绝大部分综框纺织厂的需求,如棉、毛服装面料和床上用品面料,特别适合色织厂及玻璃纤维基布织造厂。机器具备双经自停检测、纹板循环停车检查等功能。

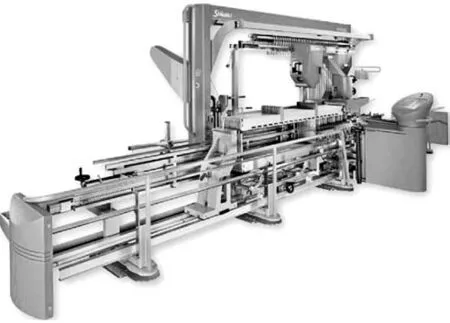

2007年开始,史陶比尔推出的Safir序列全新系列穿经机(图6),更加全面并细化了不同的使用环境功能。首先出来的S80填补了Delta系列没有的两个经轴的两个独立纱片同时穿入一个织造工艺品种的功能要求,拓展了穿经机的使用场景,特别是毛巾织机的织造前准备。穿经速度最快为160根纱/min,产量为4~5万根/8 h。

壮药战骨总黄酮提取物经皮给药对大鼠/小鼠的抗炎、镇痛作用研究 ……………………………………… 叶 勇等(15):2090

图6 Safir系列穿经机

于2010年试用并于2012年正式推向市场的S30,特别针对化纤织造去掉了停经片模组,将穿经速度提到了200根纱/min,后期通过优化控制软件和改进单元驱动,将速度提到了230根纱/min,产量为7~8万根/8 h。同时,基于操作方便和化纤织造的工艺特点,为减少使用场地和后续辅助配套设备的费用投入,开创了固定纱架作为工作站,移动机头在两个站点轮回穿入作业的设计大大方便了织造厂家的使用。2014年,根据这一理念开发了用于较简单织造厂需要同时穿入停经片的S40穿综机。S30适用于O型综丝,S40适用于C、J、O型综丝。

2015年推出S60,使用功能是替代Delta110,Delta机型于2018年后期正式停产。

Safir系列穿经机同样也定义为四大功能模块:纱线模组、综丝模组、钢筘模组、停经片模组。纱线模组新开发了一种纱线处理方式:真空吸嘴取纱和光学相机监测纱线,待穿入的纱线由位于两个角度的相机检测,通过软件控制判断该纱线是否符合该穿入位置的设定要求,大大拓展了各种纱线的使用环境,不仅监测了双纱问题,还可以根据纱线的粗细、颜色、捻向要求定义穿入要求,防止双纱并消除穿经图案中重复出现的疵点,提高了织造前准备工作的质量。纱线模组还开发了双层纱功能,使有两种不同纱的经轴不通过分绞处理也可以直接上机用吸嘴模组穿综。综丝模组和钢筘模组沿用Delta技术,综丝打入挂针,采用红外线检测技术,使塑料综丝得以全面使用穿经机,综眼在纱线穿入位设置上下位置的光纤监测,以保证纱钩通过时不损坏综眼。综丝推出气缸由原来的单个气缸改进为4个一组的连体,大大提高了易操作保养性。停经片模组采用光纤监测穿入位的正确性,保证所有动作安全,采用双伺服电机驱动停经片分配概念(主电机驱动,副电机补偿),由导轮检测每一个停经片的厚度是否符合要求,为后续的织造品质提供保障。

电气控制上:(1)采用Linux操作系统和人机界面的工控显示屏、联网技术(局域网,电脑连接),穿综工艺纹板可以现场编制,也可以在电脑上用专用软件编制,然后通过USB拷贝或网络传送,操作设计更加人性化,发生故障时操作屏显示故障说明和指导措施,方便越来越复杂的工艺管理,提高了机器的工作效率。(2)分散控制运动系统,每个功能单元由独立的模块驱动,所以没有庞大的电控柜,相互控制由光缆传输控制信号实现。

功能覆盖了所有纺织需求,从棉、毛等短纤到各类化纤及真丝,经纱规格为20~600 D或3~250 tex,综框数量最多28片(S30为综条16根),钢筘密度为20~350齿/10 cm。能耗最大为1.5 kW,压缩空气为6 bar,1 000标准L/min。所以,目前穿综机的最大能耗产生于压缩空气。

早年还有其他国外穿经机,如GROZ-BECKETT的WarpMaster穿经机,是通过单个纱筒供纱并将纱线穿过停经片、综丝和钢筘,操作和设置非常方便。根据这种设计理念,可以实现独立于经轴的穿经流程。但上机还是要在织机上通过结经,理念类似的还有日本藤堂生产的穿经机。这些穿经机不是直接将经轴穿好,整体操作降低了织造效率,并且限制了部分经纱品种的适应性,由于使用上的种种原因,使用厂家很少。

3 国内穿经机的开发

(1)永旭晟机电科技(常州)有限公司,2014年开始开发YXS-A型自动穿经机,穿经速度最快可达140根/min,可将经纱一次性穿入停经片、综丝及钢筘;机器和Staubli的Delta110完全一样;面向棉纺厂推广。

(2)阿历达(常州)智能科技有限公司,2018年开始生产自动穿经机,机器也几乎和Delta110一样。

(3)苏州捷速尔纺织科技有限公司,根据Staubli S30机型生产穿经机,2019年开始在长纤织造厂使用。

(4)深圳海弘装备技术有限公司,2015年开始开发用于化纤织造的穿经机,有HDS5800(12/8组综条)和HDS6800(16组综条)机型,机器结构及操作和Staubli的S30一样,速度最快为200(220)根纱/min,并在一些功能单元有自己的科技创新,如综丝分离,更便于维护保养。但是其操作系统基于Windows系统,在运行中会出现意外故障,比如意外断电,导致整个穿经工序无法在重启后继续,只能重新穿经。2019年开始开发有停经片穿入功能的HDS8800机型,停经片部分与Delta200类似,速度为16根纱/min。

4 后续的技术发展

自动穿经机是一个集电脑程序控制、光学成像技术、气动技术、步进及伺服电机驱动控制技术、光纤通信技术于一体的高科技产品。缺点是易损件较多,特别是化纤原料,很多与纱接触的零件易磨损、使用寿命短,所以维护要求及费用较高,需要提高零件的耐用性。

由于织造工艺的复杂性和多变性,穿经机的控制应用软件也在根据不同的需求不断改进。现在,越来越多的工厂运用ERP企业管理系统,所以需要工艺资料和穿经机产量统计数据联网,穿经机要有这些数据的内部网络共享功能,以大大减少中间管理人工,达到现代化高效生产管理的要求。目前,压缩空气是穿经机最大的能耗来源,主要表现为压缩空气气压要求在6 bar以上,而一般喷气织造车间只要求4 bar,并且喷水或箭杆织造厂为了穿经机配备压缩空气站,所以后面的技术更新应该是电机驱动替代气动单元发展,可以取得较好的节能效果,而且电机驱动的速度、稳定性以及使用寿命的表现比气缸好得多,可以减少维修成本。