输电线路智能带电检修关键技术研究综述

郝艳捧,梁 苇,潘锐健,罗 兵,李立浧,,张福增,王婷婷

(1. 华南理工大学电力学院,广东 广州 510640;2. 南方电网科学研究院有限责任公司,广东 广州 510080)

0 引言

现阶段,电网形态与功能正发生深刻的改变,电网规模逐步扩大,设备容量不断提升,区域互联程度持续加强。截至2019年,我国35 kV及以上电压等级的输电线路回路长度超过1.89×106km,其中220 kV及以上电压等级的架空线路总长接近7.5×105km,220 kV 及以上电压等级的电力电缆及气体绝缘输电线路GIL(Gas-Insulated transmission Line)超过4 000 km[1]。由于输电线路运行环境复杂恶劣、设备材料潜在缺陷等问题长期存在,输电线路设备故障易引起电网停电事故与经济损失。随着高电压、长距离、大容量的区域输电网不断发展,输电线路运行维护需求逐渐提高。

输电线路缺陷指使用中的线路设备发生的异常或存在的隐患[2],缺陷积累诱发故障,影响输电线路的安全稳定。定期检修主要为线路运行状态的检查及其组件的维修,有助于提高设备利用效率,延长设备寿命,预防事故发生。带电检修指直接接触带电部分或在其周围的带电区域开展检查、测试、维护和修理工作[3],可以及时发现并处置带电设备的缺陷,避免因设备检修造成的频繁停电,对保障电网的安全、稳定、经济运行具有重要意义。然而,传统的人工带电检修受地理、天气、工器具、防护设施、资质、成本等限制[4],存在风险高、劳动强度大、效率低、维护周期长等问题,已不能满足现代输电需求。

智能装备搭载传感器、执行机构和控制系统可替代人进入危险的输电线路运行环境中开展带电检修。相关技术的研究始于20世纪80年代,近年来随着机器人技术的发展与智能电网的建设,智能带电检修已涵盖电力系统多个环节,包括仪表读数、温度检测、局部放电检测[5]、设备密封性检测、带电水冲洗[6]、外观检查、运行环境监测、接线检查、带电搭接导线、线路除冰、设备更换、树枝修剪等[7]。智能装备对输电线路带电检修能够在带电环境下进行,克服和弥补了人工检修存在的技术缺陷和不足,同时也具备灵活性和智能性,适应智能电网的发展需求,具有广阔的应用前景,契合智能电网的运行维护需要。

如何安全、可靠、高效地在跨度大、组件多、环境复杂的输电线路开展带电检修,是当前智能装备研发与应用面临的关键问题。本文分析了架空线路、电力电缆和GIL 的运行环境与带电检修需求,总结了目前国内外智能带电检修装备的结构和功能,梳理了取能、控制、传感、导航、防护和人机交互6 种智能带电检修的关键技术,最后结合这6 种技术讨论了有待深入研究的方向,展望了智能电网时代下输电线路带电检修的研究前景与趋势。

1 输电线路带电检修需求

输电线路具有点多、线长、面广、危险源复杂、运行环境存在差异等特点。电力部门需根据架空线路、电力电缆、GIL 的运行环境与维护需求定期开展带电检修。

1.1 架空线路运行环境及带电检修需求

架空线路直接暴露于大气环境,导线、绝缘子和杆塔应有足够的机械和电气强度,以避免在洪水、雷电、大风、雨淋、覆冰、鸟害、湿雾、山火、树障、污秽以及外力作用下造成停电事故[8]。架空线路带电检修需求包括:安全距离测量,杆塔及拉线修补调整,覆冰、鸟巢和飘挂物清理,金具修补和更换,螺栓紧固,以及绝缘子调整和更换等[9-11]。架空线路常见缺陷及带电检修需求见附录A表A1。

1.2 电力电缆运行环境及带电检修需求

与架空线路不同,电力电缆常用于城市地下电网、发电站引出线路、工矿企业内部供电以及过江海水下输电,多埋设于地下或水底,散热条件较差,运行状态难以检查[12]。由于生产质量、外力破坏、环境侵害、动物咬蚀以及电缆本体温度过高、应力分布不均、接线错误等原因,电力电缆易发生绝缘击穿、漏油、断裂、短路、开路、接头放电等故障[13]。电力电缆带电检修需求包括:外观及密封性检查,位置调整,接地状态检查,电气连接检查,破损检测,绝缘电阻测量,电缆附件检查、修复或更换,测温,气体含量检测及隧道勘察与灭火等[14-16]。电力电缆常见缺陷及带电检修需求见附录A表A2。

1.3 GIL运行环境及带电检修需求

GIL 采用全封闭的金属管道结构[17],敷设环境更为紧凑,多用于高落差的水电厂、核电站或跨江、穿山线路的连接,以地面摆放、支架支撑、垂直竖井安装、桥梁架设、地埋、管廊及隧道等方式敷设[18]。气压异常、机械负荷、过电压等因素易引起GIL 的金属腐蚀、连接松动、封闭性能下降、部件变形或机械损伤等缺陷,进而导致局部放电、损坏和短路等故障[19]。在GIL 外壳带电检测声、光、热、电、磁、气压、气体含量等,可实现故障诊断。GIL 常见带电检修需求包括:受力检查,外壳及防腐系统修复,测温,局部放电检测,内部探伤,法兰面螺栓紧固,密封检查,振动测量,气体测量等[20-21]。GIL常见缺陷及带电检修需求见附录A表A3。

2 输电线路智能带电检修装备

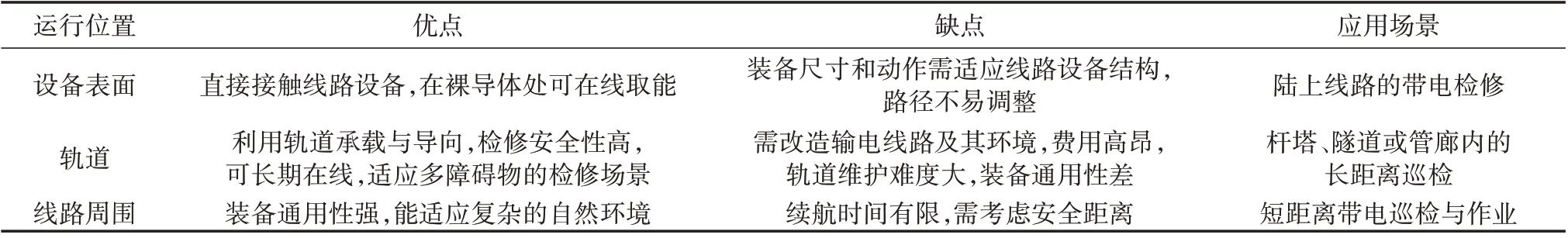

智能装备能够自动感知、自主运动与定点作业,可打破输电线路运行环境对带电检修的限制。为了适应多种线路设备结构,智能带电检修装备在输电线路的运行位置主要有线路表面、轨道、线路周围环境,各运行位置的特点及应用场景见表1。面向上述3 类输电线路,现有智能带电检修装备主要有电力无人机UAV(Unmanned Aerial Vehicle)、导线机器人、绝缘子机器人、车载式机器人、陆地电缆机器人、水下电缆机器人和GIL机器人等。

表1 智能带电检修装备运行位置特点与应用场景Table 1 Characteristics of operation locations and application scenes for intelligent live-line maintenance equipment

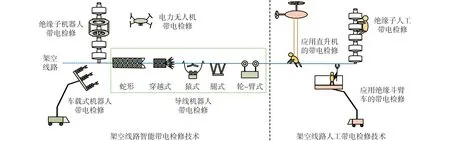

以架空线路为例,人工与智能带电检修技术对比见图1。由图可知,利用智能装备开展带电检修可降低天气、高空、高温、高电压、强电场和累积电荷对作业人员的威胁,减轻人工劳动强度,提高输电线路带电检修的安全性、可靠性与效率,是今后的必然趋势。

图1 架空线路人工与智能带电检修技术对比示意图Fig.1 Schematic diagram of comparison between manual and intelligent live-line maintenance technologies for overhead power lines

2.1 电力无人机

电力无人机由机翼、螺旋桨和控制舱体组成,能自主飞行与快速起降,具有运动范围广、机动性强等优势,对长距离、大高差的架空线路及其运行环境有较强的适应能力。

电力无人机按结构分为无人直升机、固定翼无人机和多旋翼无人机[22],如附录A 图A1所示。无人直升机载荷达50~60 kg,可搭载多个传感器,续航时间超过2 h,可悬停并实现50 km 以上线路的精细巡检[23],但其体积大,飞行空域受限,需考虑安全距离和地形。固定翼无人机飞行速度达80~100 km/h、飞行高度超过300 m,勘察面积广,但其不可悬停,巡检精度有限,多用于灾后架空线路运行状态巡检。多旋翼无人机价格低廉、体积小,可垂直起降,不受地形、高差的影响,但其载荷、续航及飞行范围有限,尤其适用于低空、低速、近距离的毫米级带电检修。

在输电线路智能带电检修中,电力无人机主要用于带电检测、测绘、处理异物及辅助人工作业等。例如:在带电检测方面,电力无人机搭载可见光、红外、紫外、激光雷达等成像系统识别组件缺陷[24];在带电测绘方面,电力无人机融合激光点云、高程、地图等数据测量导线与地物间的交叉跨越距离,形成输电线路通道的三维模型及信息库[25]。得益于易携带、强兼容性、可悬停、路径可调等特点,搭载喷火或激光装置的多旋翼无人机在带电清除覆冰、鸟巢、长飘挂物等非接触式作业中呈现出较大优势。

“无人机+机械臂+智能决策”使电力无人机的接触式带电检修成为可能。在辅助人工作业方面,电力无人机可用于组件安装、监护、照明、工器具运送、救援等;在线路设备维修方面,电力无人机可用于导线修补、设备清扫、绝缘喷涂、测零等;小型无人机还可用于户内输电线路设备的状态感知和维护。

2.2 架空线路机器人

架空线路机器人包括导线机器人、绝缘子机器人和车载式机器人。与电力无人机相比,架空线路机器人能直接在线路设备表面运动并开展接触式带电检修,安全性和动作准确性更高。该类机器人可长时间在线且无需频繁进出等电位,其行驶轨迹受地形地貌和空气湍流的影响较小,尤其适用于穿越禁飞区及跨越林区、水域、山地等复杂地理环境的架空线路。

2.2.1 导线机器人

导线机器人有巡检和作业2 种模式:巡检模式下,导线机器人利用传感器检查架空线路运行状态;作业模式下,机器人利用末端执行器维修组件。该类机器人直接运行于架空线路,需符合线路安全距离要求、适应高空环境,以及行驶安全平稳、动作可靠。

为了实现在架空线路上的运动,早期的导线机器人多采用仿生设计,如蛇形机器人、猿式机器人、腿式机器人等,示意图见附录A 图A2。蛇形机器人利用多对电机控制相邻关节的依序开合来爬行和越障[26];猿式机器人利用机械手爪和滑轨翻越杆塔[27];腿式机器人利用机械腿伸缩和关节交替转动实现导线行走与越障[28]。上述仿生机器人适用范围广,但大多结构复杂、尺寸及重量较大,因此难以建立合适的运动学模型,控制难度高,实用性较差。

近年来,针对机器人动作的平稳性问题,导线机器人多被设计为结构更为紧凑的单体机器人和轮-臂式机器人。单体机器人沿穿过其机体的导线运动[29],其结构简单、体积小,可在沿导线行驶时稳定重心,但其无法越障且安装繁琐,不适用于常规架空导线的带电检修。为了兼容多种检修装置,轮-臂式机器人将机箱、运动机构和末端执行器分开,通过机械臂悬挂于导线,利用关节的转动、末端的抓握和机械臂的摆动来动作。由于智能带电检修需兼顾适用性与灵活性,近年来该类机器人逐渐向精细化、轻量化等方向发展。例如,机器人LineScout 能根据检修任务重组功能模块,降低其单次运行的控制难度[30]。多单元串联机器人通过改变挂线机械臂数目和机箱连接方式翻越双悬垂金具、转角塔等横向尺寸较大的障碍物[31]。然而,多个机械臂的同时动作导致控制难度增大,多机箱串联也提高了运动空间需求,因此,该类机器人的实用性低。机器人Expliner 将轮臂复合,实现在500 kV 分裂导线上的运动,越障过程中,机械臂可充当平衡棒,维持机身稳定[32]。机器人LineRanger 用桨叶替代行走轮抓线,仅需小幅抬动机身便可以直接行走于障碍物表面,该机器人能平稳运行于735 kV 分裂导线[33],适用于长距离架空线路的近距离检查。

导线机器人不仅能够在柔性、长距离架空线缆上行驶,还能开展针对性的设备维修作业。在导线修补方面,现有的机器人通过贴合导线滑动来将补修管压接于断股处[34],用夹钳避免导线滑移脱落[30],实现稳定动作。但是,导线智能带电修补还应结合人工带电检修方法,根据导线尺寸与损伤程度采取不同的处理方法,提高导线修补质量。

在异物清除方面,导线机器人主要采用熔断法、切割法和清扫法。相比电力无人机,用机器人清除导线异物对其他架空线路设备的影响较小。例如,利用旋转刀片机构,机器人在沿导线表面行走的同时能够完成异物切割[34]。文献[35]设计了电加热和电锯机构,通过近距离熔断和压紧切割实现导线异物带电清除。文献[36]研制了用于导线除垢的伸缩转刷,但该机构无法清除缠绕导线的长飘挂物。及时处理异物以免对运行环境造成二次污染是下一步研发需要考虑的问题。

在除冰方面,导线机器人多采用冲击、铣削、敲击、激励等接触式机械除冰方式。其中,冲击除冰是将除冰刀沿导线对称安装,通过刀片高速旋转粉碎导线冰层[37]。针对冲击除冰机器人无法越障及刀片尖端易引起局部放电的问题,铣削除冰是将刀片复合于行走轮,机器人行走时碾压覆冰导线并转动刀架来切割冰层[38],但该方式在清除轻微覆冰时易损伤导线。敲击除冰是利用刚性结构击打冰层[39],对厚冰层有较好的清除效果。激励除冰是用局部高频信号产生交变应力震碎冰层[40],但该作用力可能引起金具相对导线滑移。此外,由于覆冰脱落会引起导线扭转,改变机器人的运动状态,机身平衡控制与速度自适应调整仍为现阶段智能带电除冰的主要难题。

在螺栓修复方面,导线机器人主要使用套筒扳手调整螺栓。由于螺栓目标较小且其金属材质易受光照影响,需要建立可靠的螺栓识别、追踪及维修方法[41]。例如:文献[42]研发了可装配于机器人的智能螺栓更换系统,可以实现螺栓的定位、夹持、插拔、松紧等功能;文献[43]提出了一种复合了夹持机构、Z 型扳手和云台的单机械臂结构,其作业范围大、控制难度低,且能够结合螺栓位置调整位姿。为适应不同线路设备的螺栓修复,导线机器人装配多用套筒扳手,可适应不同尺寸的螺栓,但也需要自适应地调整输出力矩,以避免松紧螺栓时对其他设备组件的影响。

现有的导线机器人大多无法实现自主上下线路与故障自愈。为了实现机器人的全自主运动,文献[44]通过改造架空线路结构、加装自主上下线装置、构建主站专家系统等,降低导线机器人的控制难度。针对机器人故障自动处置的问题,救援机器人可利用牵引夹爪将故障机器人拖拽至安全位置[45],但是该方法只适用于单档无障碍线路。

为了提高导线机器人的可用性,装配执行器的导线机器人可辅助绝缘子检修,包括检查高压端绝缘子缺陷[46]、更换绝缘子与线夹连接的螺栓[47]等。

2.2.2 绝缘子机器人

受运行位置的局限,导线机器人无法对整串绝缘子开展检修。绝缘子机器人可适应间隙小且曲率大的作业空间,实现对高电压长串绝缘子的带电检修。

为保障安全,绝缘子机器人的尺寸与动作幅度不宜过大,以免摔落或误触放电。现有的绝缘子机器人的构型主要有尺蠖式、轮-腿式、夹爪式和履带式,如附录A 图A3 所示。尺蠖式和轮-腿式机器人主要用于悬垂绝缘子串的带电检修。尺蠖式机器人呈“工”形,利用丝杆的伸缩实现沿绝缘子串的轴向屈伸运动[48]。轮-腿式机器人呈半环型,通过X 型轮-腿的联轴旋转跨越绝缘子,相比尺蠖式机器人,该构型下机器人的运动速度较快,但平稳性稍差[49]。耐张绝缘子串的带电检修主要采用夹爪式和履带式机器人。夹爪式机器人通过交替抓握铁帽攀爬绝缘子[50]。履带式机器人通过履带引导机器人沿绝缘子串上表面行驶,该构型下机器人的重心更稳定,运行速率更高[51]。

绝缘子智能带电检修主要有状态检测与清洁。在绝缘子状态检测方面,机器人利用探针、电流计、摄像机、电场仪等检测绝缘电阻、泄漏电流、附盐密度、疏水性能、放电痕迹、材质缺陷和电场分布。例如,机器人可通过电阻与电压分布判断绝缘子串的劣化程度[52],利用表面电场分布和憎水性图像来分析绝缘性能[53]。在绝缘子清洁方面,机器人携清洁剂或清扫工具沿绝缘子表面移动以清除污秽,包括冲洗法和清扫法。其中,冲洗法是利用安装于机器人执行器的喷嘴对称地冲洗绝缘子表面[5]。为避免水流引起的绝缘子污秽闪络[54],减轻机器人荷重,清扫法使用干式清洁器沿绝缘子表面摆动[55]或旋转[56]。相比摆动式清扫,旋转式清洁作用面积小,但能避免电位跨越。

为满足不同绝缘子的检修需求,机器人的结构需进行适应性优化。例如:文献[57]将绝缘子机器人分为内、外两部分,外层用于沿瓷绝缘子串爬行,内层相对外层转动以开展清扫与测零;文献[58]采用双翼结构,通过调整翼间张角来契合不同尺寸的双Ⅰ型绝缘子串;文献[59]采用单电机同步驱动的双轮-腿架构,解决了机器人在悬垂绝缘子串的稳定停靠问题。

2.2.3 车载式机器人

导线机器人与绝缘子机器人直接运行于架空线路,其尺寸、荷载量与动作范围有限。车载式机器人运行于地面,其执行机构安装于吊杆起重机车,具有关节多、可伸缩、绝缘性强等特点,可用于对架空线路开展远超人力的高风险带电检修[60]。

车载式机器人分为三爪式和单爪式。三爪式机构可以支撑、抓取同侧三相导线,而单爪式机构则用于操作大重量的单导线[61],如附录A 图A4所示。车载式机器人可用于带电接续长距离导线、更换绝缘子串、临时支撑导线等,可以辅助输电线路重建与回路切换,进而降低架空线路架设成本,提高塔上电工检修安全性[62]。但是,车载式机器人运动依赖于重型机车,经济性和灵活性较差,且其受限于地形条件和线路安全距离,不适用于环境复杂、步骤繁多的带电检修场景。

2.3 电力电缆机器人

电力电缆机器人运动于电缆表面及其周围环境,能够检查电缆外观、运行状态与敷设环境,并实现组件维修与防灾。电力电缆机器人按检修对象可分为陆地电缆机器人和水下电缆机器人。

2.3.1 陆地电缆机器人

陆地电缆机器人主要用于电缆运行状态参数采集、有害气体含量监测、隧道防火与防爆等。该类机器人需适应狭窄、潮湿、高温、弱光、通信差、通风不佳的隧道环境。

陆地电缆机器人主要包括轨道式、轮式和履带式。

1)轨道式机器人运动于隧道内壁,利用轨道内缆线取能和通信,通过云台的转动及升降对电力电缆开展带电检修。轨道式机器人需额外架设轨道,灵活性差,载荷有限,功能较难拓展,且受隧道内耦合磁场的影响[63],仅适用于带电巡检。

2)相比轨道式机器人,轮式和履带式机器人可自由行走,示意图见附录A 图A5。轮式机器人可爬行于电缆上方,贴合电缆测量温度、局部放电、介电损耗等[64]。履带式机器人能跨越阶梯、爬坡及转向,适用于宽仅1 m 且存在障碍、沟槽和水坑的地下电缆隧道及电缆桥架[65]。上述机器人均需要充足的运动空间,因此仍无法对埋敷于排管、桥梁的电力电缆开展带电检修。

2.3.2 水下电缆机器人

水下电缆机器人主要用于水下电缆定位识别、运行环境勘察、缺陷识别与故障预警等[66]。该类机器人与水体直接接触,需要适应压强大、地形复杂、能见度低、扰动频繁、存在地球磁场干扰的水下环境[67]。

水下电缆机器人可以分为遥控式机器人ROV(Remotely Operated Vehicle)和自主式机器人AUV(Autonomous Underwater Vehicle)。其中,ROV 通过脐带电缆与水上母船联系,载荷大,可实时操控,可用于海底电缆的带电敷设[68],如附录A 图A6 所示。相比ROV,AUV 具有无人无缆与自主控制等优点,可用于检测深水区的电力电缆。但是,在电缆电流和地球磁场的耦合作用下,AUV 控制难度更大、检测数据质量相对较低[69]。

现有水下电缆机器人的航行及动作需考虑复杂的流体环境,其所受阻力受行驶速度、载重、形状、尺寸、洋流等影响,传感可靠性和控制准确性要求较高。相比陆地电缆机器人,水下电缆机器人的运行成本高,不适用于日常带电检修。

2.4 GIL机器人

GIL 机器人运动于密闭、水土压力大,存在飞虫和带电粉尘的管廊,主要用于监控GIL 运行状态、读取仪表示数、监测气体环境等。

我国研发的轨道式GIL 智能巡检系统由机器人本体、轨道、通信、配电和监控等系统组成,可长期运行于水下60 m、全长6 km的江底管廊[4]。自走式GIL巡检机器人可紧密贴合GIL 壳体,利用超声法检测局部放电[70]。由于GIL 投运时间较短,智能带电检修方案尚未健全。

3 输电线路智能带电检修的关键技术

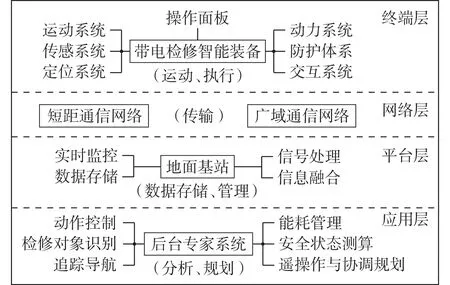

基于电力物联网的输电线路智能带电检修系统如图2 所示,其包括智能装备(终端层)、通信网络(网络层)、基站(平台层)和专家系统(应用层)[71]。在该架构中,智能装备运动于输电线路及其周围带电环境开展检修,通信网络支撑智能装备与基站间的数据传输,基站用于存储、管理数据,后台专家系统用于监控并评估智能装备和输电线路运行状态。其中,智能装备是输电线路状态全面感知与故障高效处理的关键环节。

图2 输电线路智能带电检修系统示意图Fig.2 Schematic diagram of intelligent live-line maintenance system for power transmission lines

为满足安全、可靠、灵活、便于操作等要求,智能装备需具备如下功能。①取能:持久、稳定地获取动力。②控制:结合外界条件自主控制运动。③传感:准确识别输电线路设备的运行状态和环境条件。④导航:定位检修对象,规划运动路径。⑤防护:保证输电线路和自身的安全稳定。⑥人机交互:传输状态参数,实现人-机配合等。

3.1 智能带电检修装备的取能技术

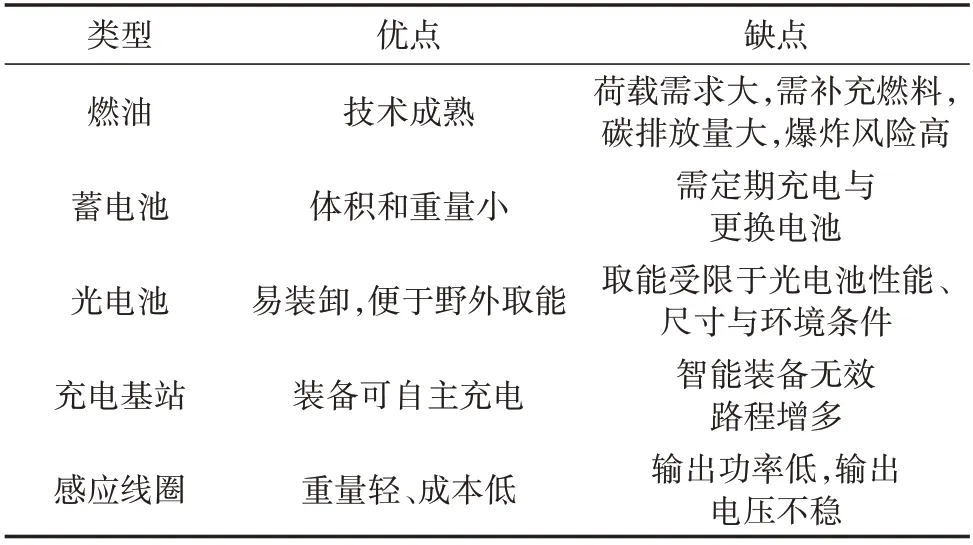

可靠的动力供给可保障智能装备大范围、长时间的带电检修。智能带电检修装备的能量应方便获取、转化效率高、状态可控,相应地,蓄能元件也应满足容量大、寿命长、重量轻、体积小等要求。

智能带电检修装备动力来源与特点对比如表2所示。在能量来源方面,传统的动力源主要为燃油,对智能装备的荷载需求大,需定期补充[72],且燃油会增大智能带电检修装备剧烈碰撞与意外坠落后爆炸的风险。蓄电池可减小智能带电检修装备的体积和重量,但由于电池容量与寿命有限,需人工定期充电或更换电池[73]。光电池直接从野外环境下取能,便于拆装维护,然而,受限于环境光照条件、智能装备的荷载量、光电池的尺寸、能量转化率及控制难度,直接采用光电池对长时间野外作业的检修装备供能的可行性较低[74]。充电基站的应用打破了电池对智能带电检修装备的制约,智能装备运动至充电座对接即可自主取能,但该取能方式同时也增加了智能带电检修装备开展带电检修过程中的无效路径[45]。在线取能技术实现了输电线路的智能带电检修装备的动力持续供给,例如,电力无人机和架空线路机器人通过电磁感应线圈从裸导体表面取能[75],轨道式机器人则通过导轨内滑触线取能。直接从带电裸导体取能存在输出功率小、效率低、电能质量差等缺点,匹配电磁感应线圈与磁芯参数、优化能量传输方式、建立保护电路等可以解决上述问题[76]。

表2 智能带电检修装备动力来源与特点Table 2 Characteristics and type of energy for intelligent live-line maintenance equipment

为了提升能量的利用率,智能装备的动力系统可以通过能量监管以合理地分配能耗[77]。例如:文献[78]用H∞观测器研究不同位置和速度下智能装备蓄电池的温度和电流,以评估其荷电状态;文献[79]基于杆塔的档距、高差、导线比载、应力等建立导线机器人的能耗模型,有助于电源选型和巡检方案的制定。

3.2 智能带电检修装备的控制技术

有效的控制是智能带电检修装备在输电线路上可靠动作的核心。智能带电检修装备执行带电检修任务的过程由其机械执行机构的动作组合而成。智能带电检修装备的控制需结合环境、检修对象,按照指令调整电机的电流、转速、转矩和输出功率,使实到位姿符合指令位姿。针对不同类型的输电线路,智能带电检修装备的运动及控制需满足如下要求:①在高空环境中平稳自主运动,保持安全距离,避越障碍,避免打滑、偏转、侧倾、摔落和误触[80];②在管廊或隧道环境中避免剧烈碰撞,能灵活通过狭小空间[81];③在水下环境中克服水压和粘滞阻力[82]。

运动学和动力学模型描述了智能带电检修装备的运动和驱动单元运动、输入力及力矩之间的关系。智能带电检修装备是一个非完整约束的多刚体系统,其运动学与动力学建模应充分考虑输电线路设备的结构、柔性、阻尼特性及其与智能带电检修装备各部件的耦合动力学关系,以实现关节电机的合理布局[83]。

基于运动学与动力学模型,控制算法通过修正电机输出提高智能装备动作的准确性。例如,在路径规划方面,文献[84]通过多维、多级、多模态融合的自适应控制方法提高机器人的暂态响应速度。在重心调整方面,文献[85]采用零力矩点算法来控制路径曲率突变时导线机器人关节的位置、转角和速率,保障机器人在架空线路的越障过程中的平衡。在动作控制方面,文献[86]基于牛顿-欧拉法建立多轴、多关节联动机制来节省控制时间和步骤。此外,采用K-最近邻分类[87]、模糊逻辑控制[88]、神经网络[89]、非线性策略[90]等智能算法可取得全局最优,减少驱动电机数量,提升偏差收敛速度,增强智能装备在不确定条件下自主动作和学习能力,实现带电检修的精确控制。

3.3 智能带电检修装备的传感技术

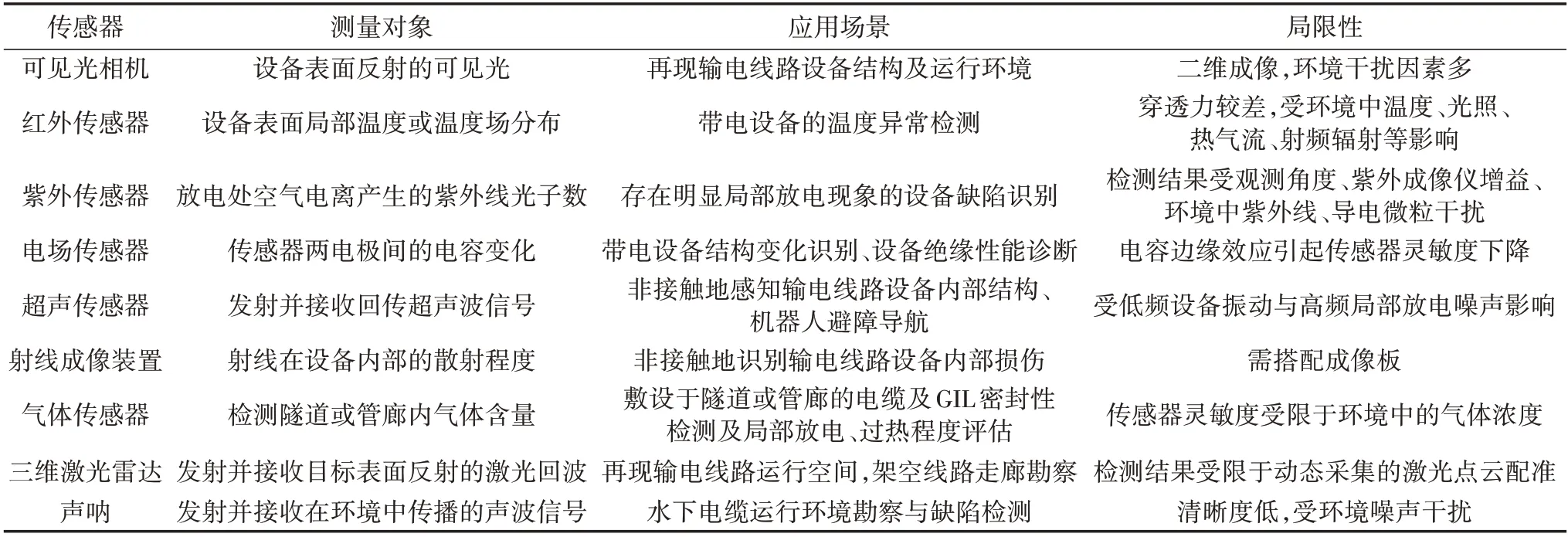

准确地感知并判断内部与环境态势是智能带电检修装备动作与导航的前提。智能带电检修装备通过传感器获取并转换内、外部状态信息,以适应检修场景的变化。智能带电检修装备传感技术对比如表3所示。

表3 智能带电检修装备传感技术对比Table 3 Sensing technology comparison of intelligent live-line maintenance equipment

1)内部传感器用于测量智能装备的运动状态,包括限位传感器、码盘、陀螺仪、位移传感器、测速发电机、加速度计、应力计、力矩传感器、倾角传感器等,分别用于获取智能带电检修装备的位置、角位移、直线位移、速度、角速度、加速度、受力、力矩、侧倾角、俯仰角等信息[91],智能带电检修装备结合上述运动参数控制输出。

2)外部状态传感器测量输电线路设备及其运行环境的状态,智能带电检修装备可根据缺陷特征规划带电检修方案。针对带电输电线路设备的状态感知方法主要有红外、紫外、边缘电场等传感技术。

(1)在输电线路设备异常温度检测方面,红外传感器通过检测局部温度或表面温度场分布确定缺陷位置和程度。例如:文献[92]通过连续的红外检测数据分析断股导线的位置、区域与数目;文献[93]通过对比正常绝缘子红外图像诊断其劣化程度。红外测温不依赖可见光,在能见度较低的隧道和水下环境中,载红外热像仪的智能带电检修装备可实现隧道火情侦查和水下电缆涡流损耗检测[94]。

(2)紫外传感器通过对紫外脉冲计数与对设备表面紫外光子进行分析识别缺陷及其分布。例如:文献[95]利用搭载紫外摄像机的无人机检测架空线路的局部放电;文献[96]通过比较瓷绝缘子紫外成像图谱上的像素点分布确定局部放电的位置及程度,实现污秽智能分级。由于环境中紫外线和导电微粒的干扰,紫外传感技术多用于局部放电现象明显的缺陷检测。

(3)边缘电场传感器的两端电极位于同侧,利用穿透绝缘层的边缘电场测量绝缘薄膜的厚度。该传感技术无需将被测的输电线路设备放置在极板中间,多用于检测异常电缆介电参数,以诊断电缆绝缘层的老化。例如,文献[97]利用搭载弧形叉指型边缘电场传感器的机器人运动于电缆表面,以检测电缆水树放电现象。

3)针对输电线路设备的内部损伤,无损探伤利用材料缺陷引起的热、声、光、电、磁等物理量的变化,对试件内部异常的性质、尺寸、数量与分布进行检测。无损探伤技术主要有射线和超声检测,分别利用穿透射线的强度和反射声波的幅值、频率、传播时间等评估输电线路设备内部缺陷[98]。

智能带电检修装备对输电线路运行环境条件的感知方法主要有气体检测、场景再现与测距。

1)气体检测是采用气体传感器分析隧道或管廊内的气体含量。例如,文献[5]利用搭载多种气体传感器的机器人分析管廊内有害气体,以评估隧道环境状态并及时预警。

2)场景再现主要采用成像技术,用轮廓、距离、方位、反射率等信息展现输电线路场景,主要方法包括光成像和声成像。光成像方法通过图像感知设备,广泛应用于架空线路、隧道、管廊及水下环境[99]。声成像利用立体声波分辨输电线路的表面状态,在陆地环境中可用于架空线路通道环境测绘以及导线与交叉跨越物的安全距离诊断[100],在水下环境中常用于水下电缆的定位、追踪和环境勘察[101]。

3)测距是用距离传感器识别目标、感应智能装备与输电线路设备间的距离。例如:文献[102]利用架空线路的电磁场强度和分布识别机器人与金具的相对位置;文献[103]利用反射激光点的离散度识别障碍物的距离、数目和尺寸。超声测距不受电磁波和可见光的影响,尤其适用于隧道及管廊环境[65]。此外,行程开关、接近开关、限位开关等传感器同样适用于测距。

事实上,传感效果受天气、温度、光照、材质、磁场、振动和测量角度等干扰。为提高传感质量,可采用多源信息融合和信号处理技术来降低噪声,实现智能带电检修装备对输电线路设备的准确识别和诊断。

3.4 智能带电检修装备的导航技术

导航技术融合传感信息,依据定位和地图,实现智能带电检修装备对可通行区域及运动方向的判断与选择。导航决定智能带电检修装备的运行,使其快速到达指定位置,主要有局部导航和全局导航2类方式[91]。

局部导航是在环境信息未知或部分已知的条件下,根据智能带电检修装备与参考点之间的信息差决策路径的方法。例如:文献[104]基于图像信息实现电力无人机对架空导线的自主追踪;文献[105]基于带电导线与金具磁场分布差异来实现导线机器人的越障导航;文献[106]利用磁导航技术规划智能装备在电缆隧道的路径;文献[107]提出级联磁感应导航方法,AUV 能自动跟踪水下电缆并保持指定距离。上述电磁导航方法仅适用于带电线路,针对不带电的架空地线,文献[108]提出融合超声测距、霍尔效应和机器视觉的多传感定位及导航方法。

在环境信息已知的条件下,全局导航基于卫星遥感地图或三维场景规划智能装备长距离行驶路径。例如:文献[109]基于遥感系统规划无人直升机路径,利用动态补偿算法降低导航误差;文献[110]基于激光雷达点云数据重构架空线路的三维场景,利用视觉伺服控制和几何场景理解来规划无人机的动作和路径。

导航技术是检修装备自主巡检的关键技术之一,传感技术的发展为检修装备导航提供了新的思路和工具。同时,将局部导航与全局导航结合的方式也是未来智能检修装备发展的方向。

3.5 智能带电检修装备的防护技术

处于高电压、强电磁环境中的智能带电检修装备可引起电场畸变甚至局部放电,进而干扰带电检修和输电线路的安全稳定[111]。为提高智能带电检修装备对输电线路的适应性,应加强其对高电压和强电流的耐受性能,主要体现在装备绝缘与电磁防护两方面。其中,绝缘须根据输电线路的运行电压等级,选取合适的机体结构和材料,并合理规划智能装备的运行轨迹和进出等电位的方式;电磁防护须结合输电线路的电流大小与类型,选取合适的屏蔽、滤波及接地方式。

面向智能带电检修装备的绝缘与电磁防护设计主要包括安全参数测算和防护硬件加装。安全距离校核是安全参数测算的主要内容。智能带电检修时不仅应满足输电线路的安全距离要求,还需预留充足的作业空间以保证其动作不引起组合间隙放电。例如,文献[112]通过架空线路的三维激光雷达点云模型,测算智能带电检修装备与带电导线的距离,实现安全距离校核。

防护硬件包括机械防护、屏蔽和绝缘等机构,其设计与加装方式可参照人工带电检修的安全防范措施。其中,机械防护用于减轻潮湿、曝晒、撞击等影响;屏蔽防护用于抑制环境电磁干扰,主要采用金属屏蔽网包覆智能装备的机身或主体部件;绝缘防护用于避免局部放电对智能带电检修过程的干扰。此外,加装等电位夹持机构和改进接触部位的材质可降低智能带电检修装备与带电体的电位差,提升智能带电检修的安全性[113]。

3.6 智能带电检修装备的人机交互技术

由于输电线路运行环境复杂且难以控制,以及智能带电检修装备与环境交互能力差、动作可靠性不佳等原因,智能带电检修装备大多局限于一些简单且重复的检修任务。人机交互结合了人的自主性与智能带电检修装备的环境适应能力,扩展了智能带电检修的智能化水平与操作方式。在人机交互过程中,操作人员和智能带电检修装备通过用户接口交流信息,操作人员在基站引导远端的智能带电检修装备动作,处于检修现场的智能带电检修装备向基站发送状态参数并接收来自基站的控制指令,在人工干预下执行检修任务[114]。

早期人机交互多采用主从控制策略,即操作人员结合检修现场中智能带电检修装备回传的音视频、位置、受力等信息,制定并发送操作方案;智能带电检修装备直接复现操作人员的指令[115]。

近年来,人机交互基于虚拟现实技术,采用双向反馈策略,操作人员可通过虚拟界面与智能带电检修装备交互[116]。在主设备端,计算机通过仿真及动画技术重构带电检修场景;操作人员预演智能带电检修流程;同时,通信系统将控制指令发送至智能带电检修装备,引导其动作,并实时反馈现场参数至主设备端。智能装备在双向控制模式下对比位姿的模拟值和实际值,从而不断修正运动参数,提高动作精度[117]。

智能带电检修对人机交互技术的即时性、准确性和稳定性有较高的要求,如何完善人机控制任务分配策略,减轻检修人员的操作负担,实现友好、安全的人机交互,仍有待深入研究。

4 总结及展望

本文介绍和分析了近年来架空线路、电力电缆、GIL 3 类线路上,电力无人机、架空线路机器人、绝缘子机器人、车载机器人、电缆机器人、GIL 检修机器人这6 种智能设备的应用环境、结构和功能;从取能、控制、传感、导航、防护、人机交互6 个方面对输电线路智能带电检修的关键技术进行了梳理。现有装备的智能化水平较低,依赖于人工协助和遥控,其安全性、灵活性、自主性仍需提高。智能带电检修技术尚处于初步应用阶段,未形成健全的技术与管理标准体系。

限制智能带电检修技术发展的主要挑战总结如下,以供未来研究进行参考。

1)取能技术方面,围绕现阶段智能带电检修装备取能效率低、能量利用率不高等问题,未来研究可以着重优化取能装置结构、改善能量管理方案和研发小型化、轻型化储能装置,实现智能装备的自主能量补给。

2)控制技术方面,为提升智能带电检修装备在非结构环境中的自主作业能力,一方面可以采用模块化、可重构的机械结构与控制体系,研发装配智能柔性执行器,采用轻质高强度材料,以此降低智能带电检修设备的负重,提高智能带电检修设备应对多检修任务的灵活性;另一方面可以研究智能带电检修装备的目标跟踪与稳定控制的方法,增加运动模式、强化控制逻辑、建立精确运动学模型并实时调整参数,实现机身位姿准确判断,避免误触与剧烈碰撞,提高智能带电检修设备的动作响应速度与检修效率。

3)传感技术方面,针对传感器类型复杂、运行环境多变、检修目标繁多的问题,可以从信息采集和处理2 个角度着手。信息采集方式的改进包括增加传感类型,融合多源异构传感数据,准确、全面感知输电线路设备的运行态势;信息处理方法的优化包括建立基于大数据与人工智能的多维信息处理平台,实现装备智能决策和输电线路故障就地处置等。

4)导航技术方面,自然环境中输电线路具有交叉跨越、跨度大、地物多变等特点;而隧道与管廊存在光照不均匀、环境相似性高、转角多等干扰因素。为了适应上述工作环境,需要提高带电检修目标定位精度,强化智能带电检修设备的追踪能力,从而实现作业环境的三维动态建模与行驶路径无轨自主规划。未来的研究一方面需要实现准确定位,即环境信息组合、坐标系转换与配准,增加环境约束条件,非接触准确测量与障碍的距离等;另一方面需要实现精确导航,即克服光线变化的影响,过滤环境噪声,标记特殊位点,理解地图语义信息,提升对非结构化环境的建图精度,根据环境变化动态实时选择路径与调整方位等。

5)防护技术方面,当前智能带电检修设备在带电检修中存在出现故障难以解决、日常维护费用高、故障波及范围广等问题。在后续研究中,提升装备故障恢复能力、强化防护机制、建立标准体系是主要的技术点。其中,提升故障恢复能力主要为提高智能装备故障自诊与急停的能力。强化防护机制包括增设防坠落、防打滑等安全保障机构,面向具体的带电检修场景优化绝缘匹配与电磁兼容参数,研发并应用绝缘与屏蔽新材料,设立限位空间,增强智能带电检修装备对恶劣天气的应对能力等。建立标准体系用于规范智能带电检修装备的生产安装工艺,从而全方位、多阶段把控智能带电检修装备质量。

6)交互技术方面,聚合人的经验、技能与智能带电检修装备的强度、精确度可以提升智能带电检修装备进行复杂操作的能力,释放更高效的生产力。在后续研究中,可以增加人机协作场景,提高交互的便捷性,用人的逻辑推理方式与真实感官体验指导智能带电检修装备作业。

综上所述,未来的智能带电检修技术应加快“机器替代人”的进程,结合人工带电检修经验完善智能带电检修功能。随着云-边协同的人工智能大数据技术的发展,需要充分运用集约的信息监控和管理,为安全、快速和准确的带电检修提供技术支撑。此外,建立协同分布式智能装备群,联结多个智能装备开展带电检修,可以实现数据与信息共享、任务合理分工与协同控制,从而降低单个装备的结构复杂性、控制难度与荷载需求,具有广阔的发展与应用前景。

附录见本刊网络版(http://www.epae.cn)。