侧碰工况下差厚板B柱过渡区网格处理

胡贤磊,邵阿庆

侧碰工况下差厚板B柱过渡区网格处理

胡贤磊1,2,邵阿庆*1

(1.东北大学 轧制技术及连轧自动化国家重点实验室,辽宁 沈阳 110819;2.苏州东宝海星金属材料科技有限公司,江苏 苏州 215000)

B柱是汽车侧碰的重要安全件,差厚板B柱目前在汽车中的应用越来越广,其过渡区的数目、位置和长度影响侧碰性能。基于传统的过渡区网格处理技术,更改过渡区参数极为复杂。将B柱中部画成许多水平条状网格,通过赋予水平网格不同厚度,即可实现过渡区参数的修改,大大简化了前处理流程。文章以某白车身侧围主要结构件为模型建立侧碰工况,对比发现,两种方法B柱侧碰性能相近。基于改进方法,做了一系列过渡区不同参数的侧碰试验,并对各参数侧碰性能进行了对比分析。

差厚板B柱;过渡区;侧碰性能

前言

社会发展带来的能源紧缺、环境污染等问题日益严重,节能减排、可持续发展被提上日程。采用柔性轧制技术生产的纵向变厚度板材减重效果显著,在汽车车身结构件中应用得越来越广泛。差厚板B柱作为汽车侧围重要的结构件,在侧面碰中保护着乘员安全。合理的过渡区数目、位置和长度设计能提高侧碰安全性、节能减排。目前国内外对差厚板过渡区数目、位置和长度对性能的影响研究较少。付秀娟等[1]研究了差厚板过渡区位置向薄厚区偏移对盒形件成形性能的影响,但试验样本少,没有进一步研究过渡区位置的影响规律;刘洪杰[2]研究了三段式和五段式汽车差厚管梁轻量化设计,然而并没有详细研究过渡区位置和长度的影响。

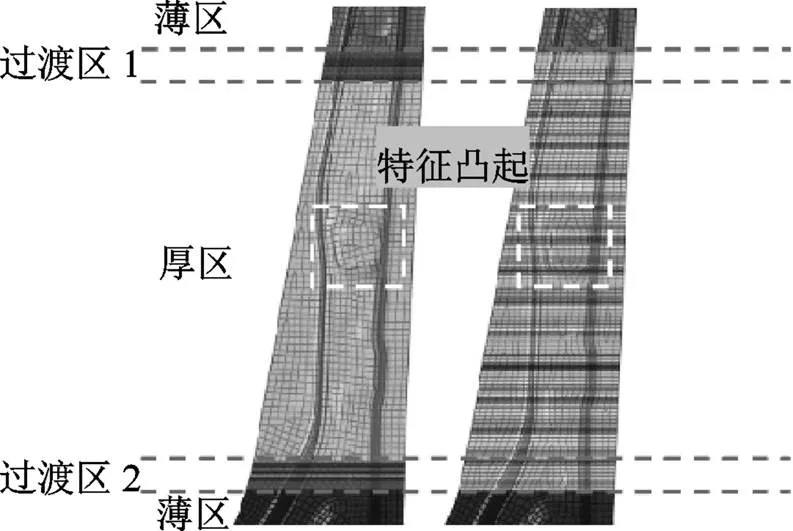

传统过渡区处理方法为:过渡区水平分割、画网格、建立工况以及计算,绘制出的B柱网格如图5所示。该方法过渡区参数固定,每次更改过渡区参数需要重新分割、画网格、建立工况等,流程复杂,耗时大。

本文采用一种改进的过渡区网格处理方法,在侧碰工况中,比较了改进前后B柱侧碰性能的差异。同时,基于改进的方法,做了一系列过渡区不同数目、位置和长度的侧碰试验。

1 过渡区网格处理及侧碰模型的搭建

1.1 过渡区网格处理

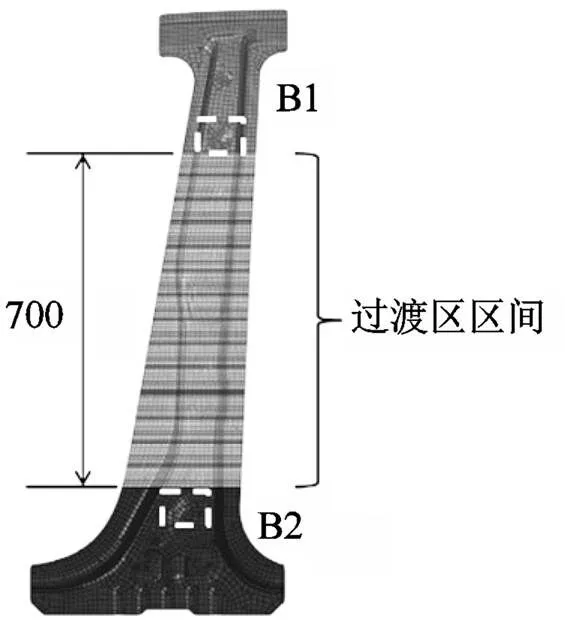

B柱外板包含电泳孔、定位孔等,对侧碰性能的影响较小,为了便于处理,对其进行填充处理。以B柱外板上下几何特征凹凸处为边界,如图1中虚线框中所示。整个过渡区区间被分成了长700 mm,共计140个水平小条,每个水平小条宽5 mm。在hyper- mesh中对各部件以10 mm混合网格进行绘制,过渡区区间四边形网格长10 mm,宽5 mm,相比于图5中改进前厚区网格细了一倍。

改进后网格有以下几方面的优势:

(1)过渡区区间内每个水平小条可作为一个部件,仅需对其赋予不同的厚度,便可改变过渡区参数,大大简化分析流程;

(2)极大地控制了各种变量,包括焊点、网格尺寸差异等,使结果参考价值更高。

图1 改进方法绘制B柱网格

1.2 侧碰工况的搭建

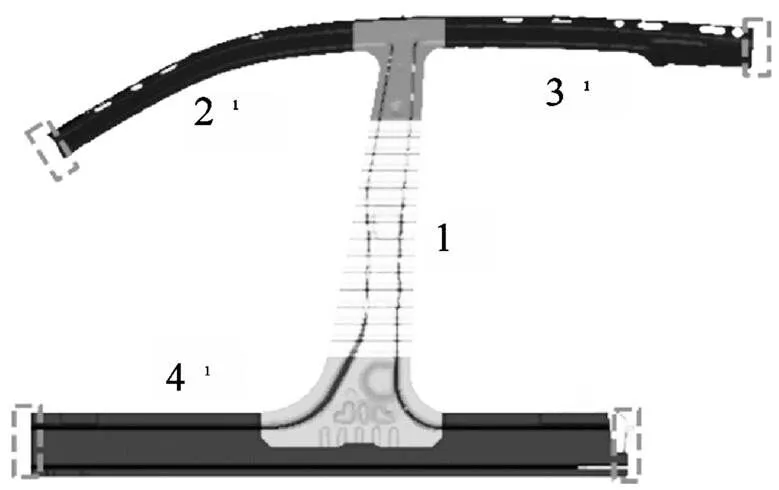

在侧碰中,B柱受到移动变形壁障(MDB)以50 km/h的速度垂直冲击,MDB质量1 400 kg,垂直水平方向定位均符合2018版中国新车评价规程(C- NCAP)[3]。侧碰中,侧围结构件是主要受力部件[4]。本设计所使用的是某车企的A级轿车,前后轮距2 667 mm,简化的侧围模型如图2所示,除了图中所示部件外,还包括B柱内板、门槛梁加强板、A柱内板、上边梁加强板等加强件,各加强件与对应外板之间均采用rigids单元连接。侧围结构通常选择热成型超高强钢和冷冲压钢,其中直接受力部件通常选择前者,加强件通常选择后者[5]。

图2 侧围简化模型

综合考虑侧围部件的受力、传力路径,及各部件在侧碰中的变形模式[6],对图2中虚线框最外侧节点6个自由度全约束。各侧围外板部件之间同样选用rigids单元作为焊点进行连接。为了防止部件之间发生穿透,各部件建立单面自动接触。侧围各部件和MDB之间建立自动面-面接触。表1是对应图2中侧围部件的材料和厚度,对应于表1中各部件的加强件材料选择DP600,厚1.2 mm。

表1 侧围各部件材料和厚度

序号部件名材料厚度/mm 1B柱22MnB51.2~2 2A柱22MnB51.2 3上边梁DP7801.2 4门槛梁22MnB51.1

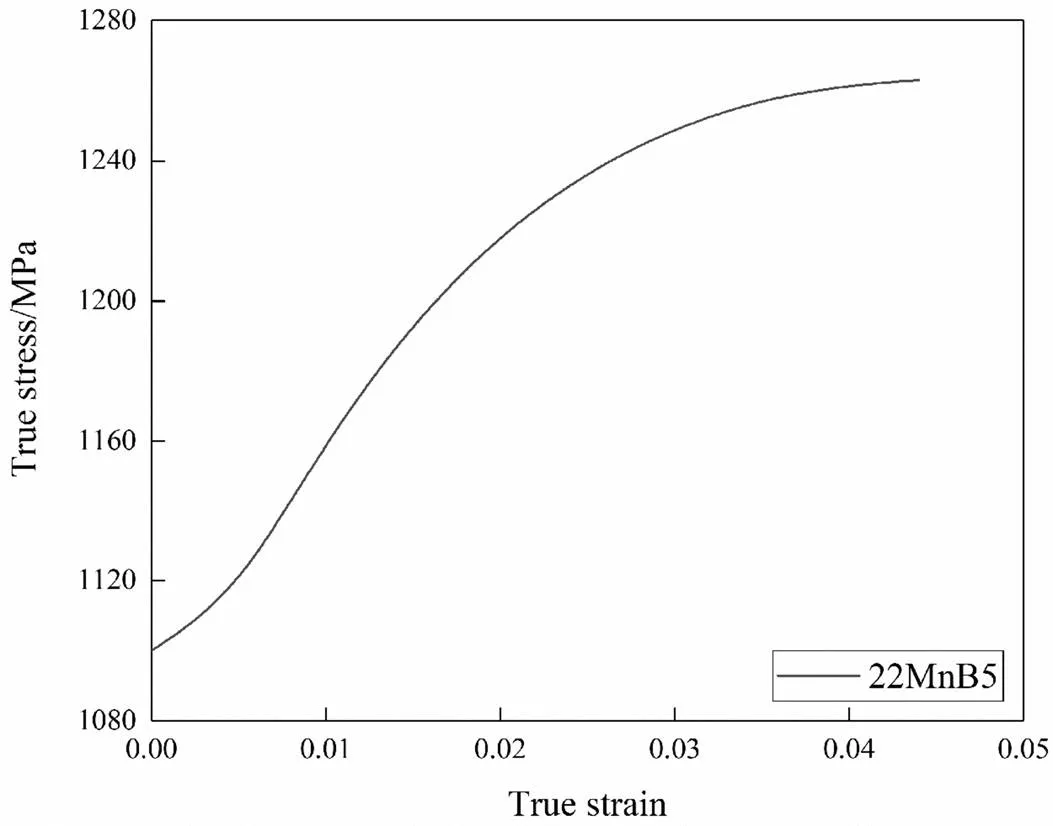

22MnB5是热冲压技术最为常用的钢种,通常,热冲压前组织为铁素体+珠光体,抗拉强度约600 MPa,经过热冲压后组织为全马氏体,抗拉强度达约1 500 MPa。钢板合适的热冲压成形工艺制度为奥氏体化温度950 ℃,奥氏体化时间为5 min,保压时间为60 s[7]。图3是通过单轴拉伸试验所得到的热冲压22MnB5真应力应变曲线。

图3 22MnB5的真应力应变曲线

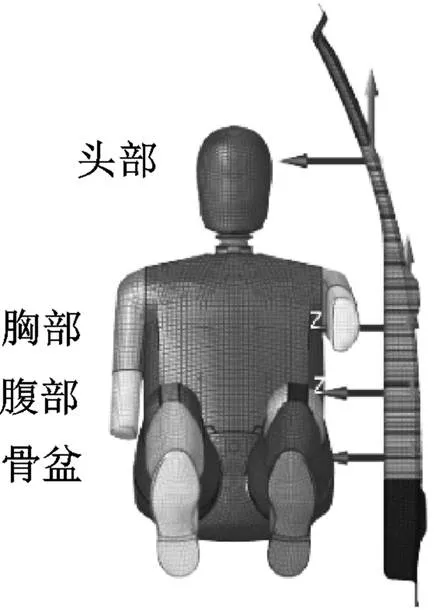

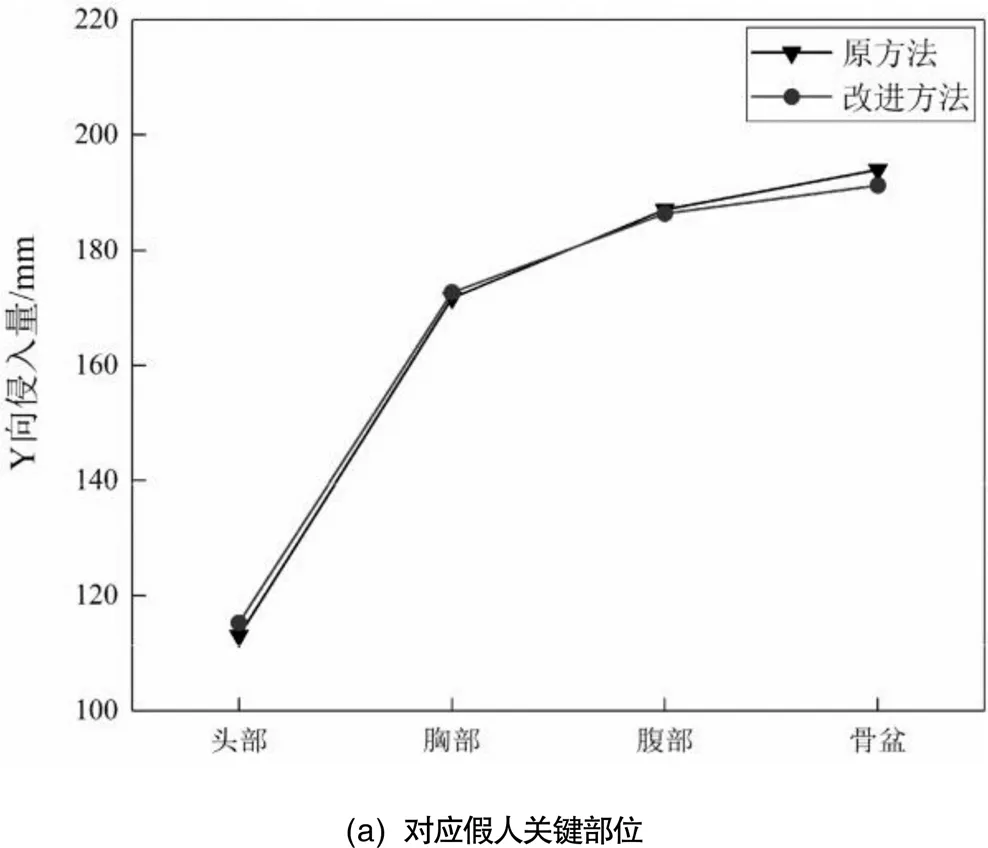

在侧碰中,通常以碰撞方向即向最大侵入量和最大侵入速度(以下简称侵入量和侵入速度)作为侧碰性能的评价指标。图4为B柱外板高度上对应于假人的头部、胸部、腹部和骨盆的位置[8]。假设B柱外板及内饰侧碰侵入量相等,则根据法规有:d侵入速度<8 m/s,侵入量<203 mm表现优秀[9]。

图4 B柱对应假人测量位置

2 侧碰试验设计

2.1 两种方法过渡区对比设计

以图7中双过渡区为例,改进前后设计如图5所示,薄区、厚区和差厚比对应分别为1.2 mm、1.8 mm、1:1.5。由于网格及焊点的差异,B柱前后质量差值为0.059 kg。如图4中对应假人关键部位高度测量点误差在±5 mm左右。改进后过渡区和厚区网格大小无差别,在图5中特征凸起处网格质量稍差。

图5 改进前(左)后(右)B柱网格对比

2.2 过渡区不同数目、位置和长度试验设计

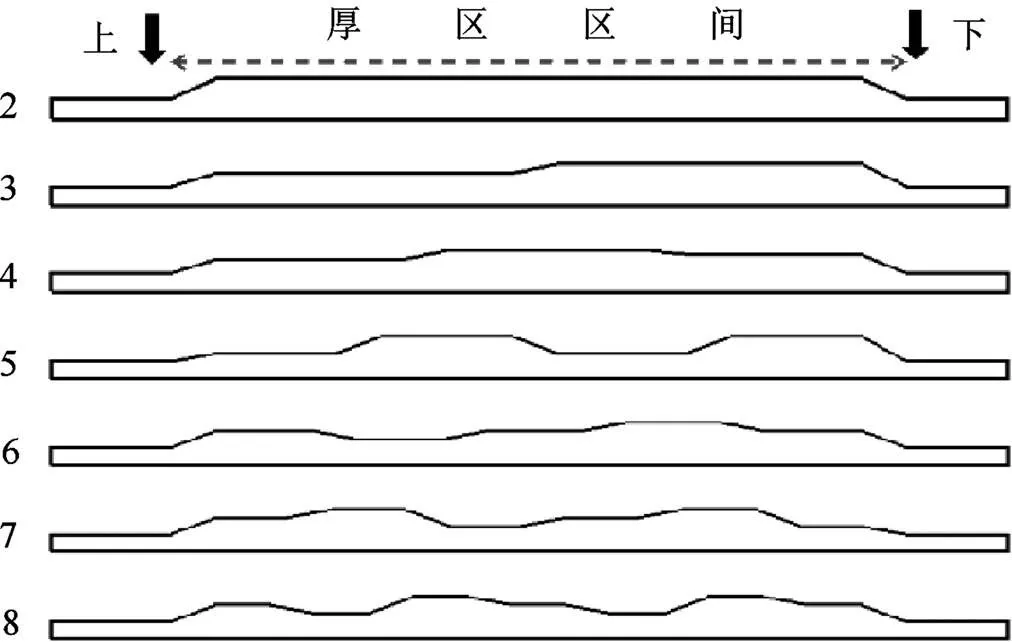

2.2.1过渡区不同数目设计

以改进方法中140个水平条状网格进行试验样本设计,控制不同设计之间B柱质量一致。通过赋予不同的厚度,组合成过渡区不同数目、分布和长度的多组试验样本,导出计算。该试验设计B柱厚区区间长度固定为400 mm,过渡区长度设定为45 mm。如图6所示,忽略R1和R2,以9个水平长条线性插值模拟直线主导型过渡区[10]。

图6 过渡区类型

图7 过渡区不同数目设计

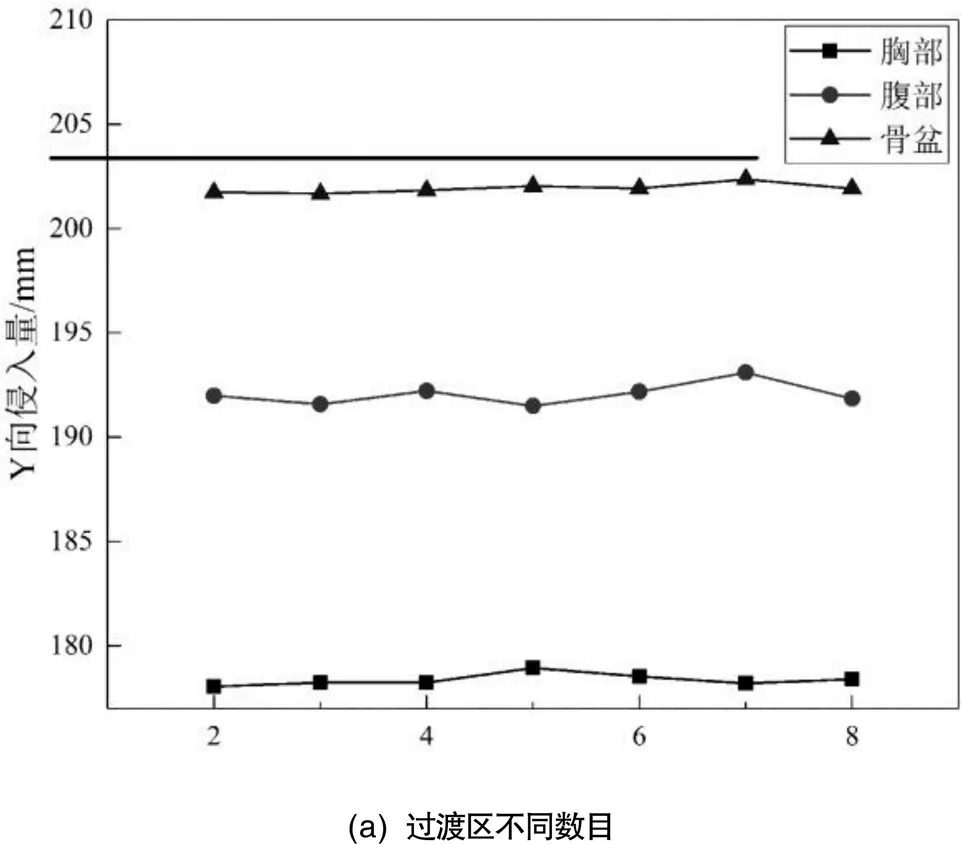

厚区区间以外的薄区厚度1.2 mm,如图7所示,对厚区间进行等间距不同过渡区数目设计。将原本1.8 mm的厚区分别设计为1.6 mm、1.7 mm、1.8 mm、1.9 mm、2.0 mm的不同组合,共计7组试验。

图7设计中过渡区两侧对应的板料厚度分布及B柱质量见表2,最大质量差为0.031 kg。

表2 不同过渡区数目厚度分布及B柱质量

过渡区数目厚度分布/mmB柱质量/kg 21.2/1.8/1.24.281 31.2/1.7/1.9/1.24.292 41.2/1.7/1.9/1.8/1.24.283 51.2/1.6/2/1.6/2/1.24.296 61.2/1.8/1.6/1.8/2/1.8/1.24.287 71.2/1.8/2/1.6/1.8/2/1.6/1.24.265 81.2/1.8/1.6/2/1.8/1.6/2/1.8/1.24.285

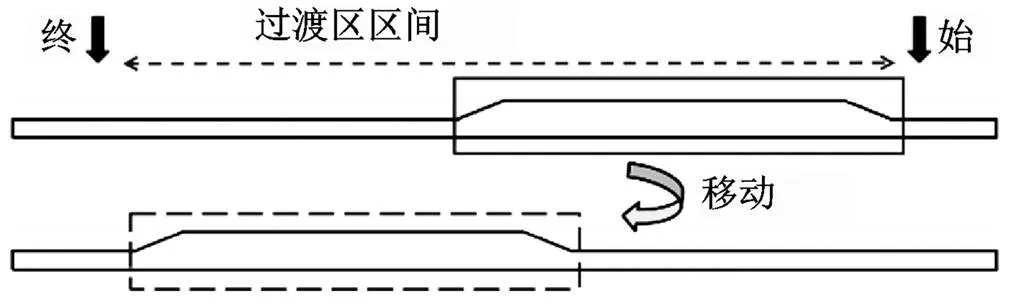

2.2.2过渡区不同位置设计

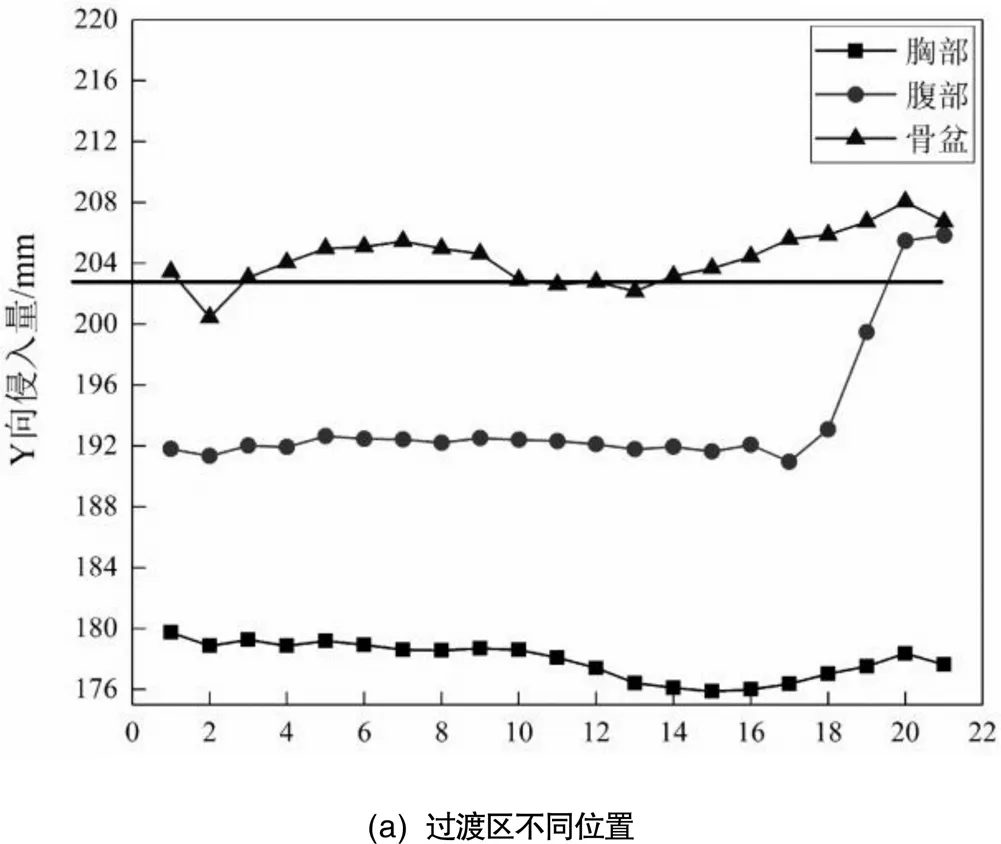

以图7中双过渡区为例,B柱上下端薄区1.2 mm,中间厚区1.8 mm。如图8所示,在厚区区间固定的情况下,同步移动2个过渡区,双过渡区初始位置为,上下两个过渡区中部距离B柱上端分别为520 mm和965 mm。在过渡区区间内,由B柱下端红色线框的初始位置向B柱上端移动到红色虚线框位置结束,结束位置为上下两个过渡区中部距离B柱上端分别为320 mm和765 mm,每次等间隔移动10 mm,共计21组试验。由于B柱结构上窄下宽,在移动过程中,B柱整体质量略微减小,最大质量差为0.133 kg。

图8 过渡区不同位置设计

2.2.3过渡区不同长度设计

图9 过渡区不同长度设计

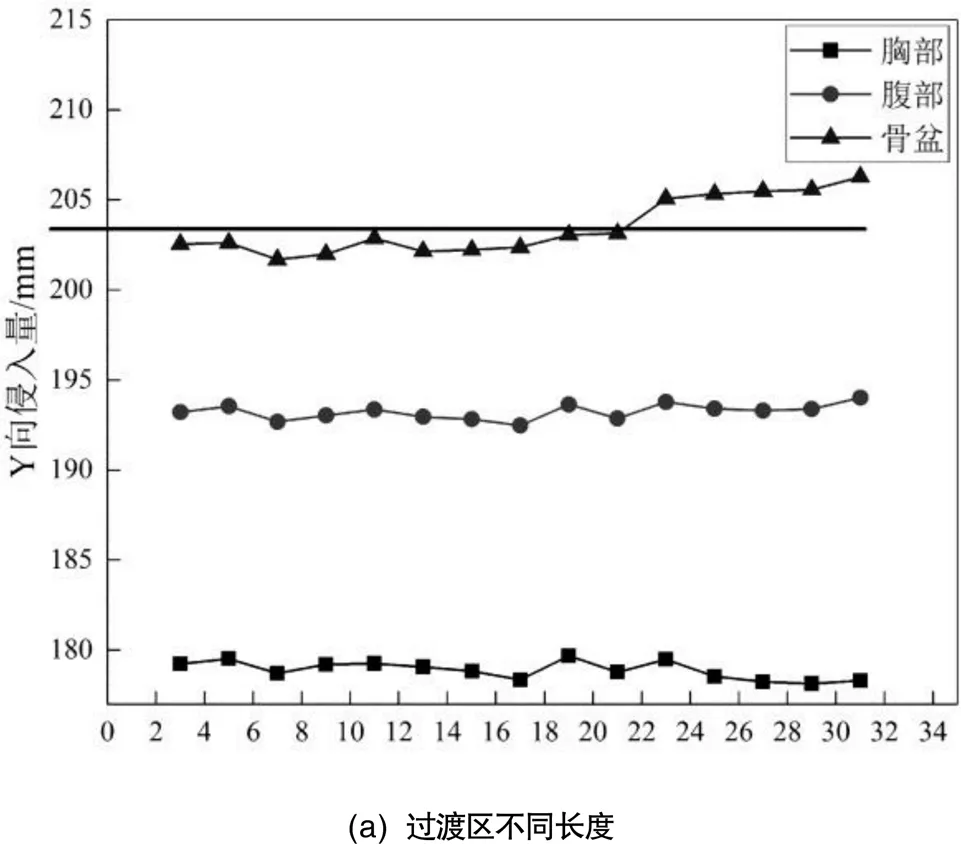

同样以图7中双过渡区为例,为了控制质量不变,过渡区区间中部的双过渡区同时以5 mm为单位向薄厚区两侧延长,过渡区中部位置不变,如图9红色虚线所示。厚区1.8 mm,薄区1.2 mm,过渡区在薄厚差固定0.6 mm内线性插值。过渡区长度范围:15 mm~135 mm,以10 mm递进,共计15组试验。

3 侧碰结果分析

3.1 过渡区网格改进前后侧碰对比

改进前后B柱侵入量和侵入速度总体变化很小,如图10所示。产生较小偏差的原因如下:其一,改进后过渡区区间的网格细小,且网格方向水平固定,如图5中特征凸起周围网格质量差,相较于原方法,该部分网格与几何轮廓尺寸及形状偏差稍大;其二,改进前后由于网格绘制的差异,B柱质量有0.059 kg的偏差;其三,使用rigids单元连接B柱各部件时,单元两侧连接点不一致,导致力和速度在传递的过程有较小偏差;其四,对应假人关键部位测量点高度有较小差异。总体来看,改进方法和原方法侧碰性能基本一致,且当过渡区参数改变时,改进方法相比于原方法更能控制变量的一致性。

3.2 不同过渡区数目侧碰结果对比

在侧碰试验中,对应假人头部高度位置远离碰撞接触区,当B柱质量恒定时,该位置侵入量和侵入速度相差很小。为了便于分析,以下均略去。过渡区数目为2~8的侧碰结果见图11,黑色水平线以下表示侧碰侵入量优秀。侵入量整体变化较小,原因主要是:其一,质量对侧碰性能的影响较大,当控制质量恒定时,侧碰性能相差较小;其二,厚区区间较窄且厚差小,没有充分发挥过渡区数目对侵入量的影响;其三,过渡区等间距分布,没有针对侵入量做到差异化排布。侵入速度在8 m/s以下,随着过渡区数目改变,在0 m/s~0.2 m/s范围波动。

3.3 不同过渡区位置侧碰结果对比

过渡区不同位置的21次侧碰试验结果如图12所示。横坐标1~21分别对应双过渡区同步向上移动,黑色水平线以下侵入量表现优秀,红色水平线以下为安全侵入速度。侵入量方面,当横坐标为2和13,分别对应双过渡区从B柱下端向上移动20 mm和130 mm时,侵入量表现优异。移动到170 mm以后,腹部侵入量明显增大,胸部和骨盆处也稳步增加,由于此阶段B柱下部薄区长度达到或超过了MDB和侧围的碰撞接触区。在侵入速度方面,胸部和腹部同步增减,当横坐标为9,即移动90 mm时,侵入速度较低。综合考虑侵入量和侵入速度,选择双过渡区上移130 mm位置,即上下过渡区中部距离B柱上端分别为400 mm和845 mm。

3.4 不同过渡区长度侧碰结果对比

不同过渡区长度得到的侧碰结果如图13所示。胸腹部侵入量同步增减,当横坐标为21,即过渡区长105 mm时,骨盆处侵入量增加较快。由于过渡区长度增加到此阶段,1.8 mm的厚区已经越来越小,使得B柱下部较薄区域长度增加,影响骨盆位置的侧碰侵入量,而对胸腹部影响较小。侵入速度方面,胸腹部同增减,当横坐标为7,即过渡区长35 mm时,各部位侵入速度较低。考虑到此时侵入量也较小,因此35 mm可作为该设计过渡区的较优长度。

4 结论

本文提出了改进的差厚板B柱过渡区网格处理方法。通过侧碰分析,表明两种方法在侧碰性能方面差异很小。同时,基于改进的方法做了一系列质量一致的情况下,不同的过渡区参数对侧碰性能的影响试验。总结为以下几点:

(1)B柱中部厚区区间内过渡区数目对侧碰性能的影响较小,在对B柱轻量化设计时,可以适当增加过渡区的间距,根据侧碰侵入量和侵入速度做到差异化排布。

(2)当B柱中部厚区长度不变,同步改变双过渡区位置时,上下过渡区中部距B柱上端400 mm和845 mm处为较优位置,减重效果好。

(3)当B柱中部过渡区位置固定,得出较优的过渡区长度为35 mm。同时,在过渡区参数设计时,B柱下部薄区厚度尽量不要超过碰撞接触区。

[1] 付秀娟,于歌,赵严,等.过渡区位置变化对轧制差厚板拉深成形性能的影响[J].热加工工艺,2020,49(03):103-107+112.

[2] 刘洪杰.差厚管UOE成形特性及模态分析研究[D].沈阳:东北大学,2016.

[3] 冯兵伟,宋建锋,丁鹏飞,等.中国保险汽车安全指数分析[J].机械,2020,047(003):44-50.

[4] 李佳光.应用于B柱内板的TRB优化设计与仿真研究[D].广州:华南理工大学,2013.

[5] 董学锋.车身材料与车身轻量化[J].汽车工艺与材料,2017, 000(007):1-18.

[6] 杨鑫.面向汽车侧面碰撞仿真的模型简化和模型确认方法研究[D].重庆:重庆大学,2019.

[7] 祝哮,王忠堂,林涛,等.22MnB5硼钢板热冲压成形组织及力学性能研究[J].沈阳理工大学学报,2015,34(6):15-19.

[8] Yu K,LiuY,Zhang Z.Energy-absorbing analysis and reliability- based multiobjective optimization design of graded thickness B pillar with grey relational analysis[J].Thin-Walled Structu- res,145:106364-106364.

[9] 谢晖,周诗琦,王品健,等.基于侧碰工况的某电动汽车B柱多目标变截面优化设计[J].塑性工程学报,2020, 27(11):24-31.

[10] 支颖,刘相华,孙涛,等.变厚度轧制过渡区的数学模型[J].哈尔滨工程大学学报,2017,38(246):112-119.

Mesh Treatment of the Transition Zone about B-pillar Used Tailor Rolled Blank under Side Impact

HU Xianlei1,2, SHAO Aqing*1

( 1.The State Key Laboratory of Rolling and Automation, Northeastern University, Shenyang Liaoning 110819;2.Suzhou Dongbaohaixing Metal Material Science and Technology Co., Ltd., Jiangsu Suzhou 215000 )

The B-pillar is an important safety part for side impact of automobiles. The B-pillars used tailor rolled blank(TRB) are currently more and more widely used in automobiles. The number, position and length of the transition zone affect the performance of side impact. Based on the traditional grid processing technology of the transition zone, it is extremely complicated to change the parameters of the transition zone.On the basis of the original method, the middle part of the B-pillar is drawn into many horizontal strip grids, and the parameters of the transition zone can be modified only by assigning different thicknesses to the horizontal grids, which greatly simplifies the pre-processing process.The side impact condition is established by taking the main structural parts of a body-in-white side wall as a model. The comparison shows that the two methods have similar side impact performance of B-pillar. Based on the improved method, a series of side impact tests with different parameters in the transition zone were done, and the side impact performance of each parameter was compared and analyzed.

B-pillar used tailor rolled blank;Transition zone;Side impact performance

U467

A

1671-7988(2022)02-76-06

U467

A

1671-7988(2022)02-76-06

10.16638/j.cnki.1671-7988.2022.002.018

胡贤磊,博士,副教授,就职于东北大学,主要从事差厚板方面的研究工作。

邵阿庆,东北大学硕士研究生,主要研究乘用车差厚板B柱侧碰性能优化。

2017国家重大基础材料专项NO.2017YFB0304105资助。