大型半轴锻件成形工艺研发

农机工业正在向着大型、高端、智能方向发展,中重大型拖拉机,是我国重要的农业机械,是主要用于牵引和驱动作业机械完成各项移动式作业的自走式动力机,由发动机、底盘和电器设备三大部分组成。其中底盘的作用尤其重要,他将发动机的动力传递给驱动轮和工作装置,半轴在动力传递给驱动轮中承担重要作用。

大型半轴是中重型拖拉机农业机械产品上传递扭矩的关键零部件,用于向轮胎传递动力,从而带动整车前进或后退。由于其是动力传输的关键部件,工作时承受冲击、交变弯曲疲劳载荷和扭力的作用,要求材料具有足够的抗弯强度、抗剪强度和较好的韧性,因此对产品的各种性能要求较高。既要满足其在高强度载荷下使用,又要满足其有足够的使用寿命。半轴一般由盘部和较长的细杆部组成,截面积变化大,锻造成形工艺性较差。

半轴成形工艺简介

国内外生产半轴主要利用平锻或摆辗等锻造工艺方法,在平锻机或摆辗机上进行局部镦粗成形,再经过后续的热处理和机加工获得最终产品。还有一种采用胎模锻造工艺,其工艺落后,锻件表面质量差,工件余量偏大,操作工劳动强度大,只能用于小批量的试制生产。

平锻工艺:生产效率高,锻件精度高,设备投资相对较大,但成形盘部较大的半轴需要更大吨位的设备,适用于盘部直径不大的半轴生产。摆辗工艺:摆辗时,工件以局部变形代替常规锻造中的整体变形,这样就可以用摆辗机来成形需要更大吨位设备来成形的工件,劳动条件好,便于实现机械化操作,缺点是工艺复杂生产效率低,成形相对简单回转体半轴,适合中小批量半轴生产。

目前,大型半轴锻件使用一台设备或一个工艺成形比较困难,无法满足异形锻件成形需求。我公司根据现有设备进行创新性布局,独创1250t 平锻机顶镦工艺制成中间坯联合3t自由锻锤闭式胎模锻造的新工艺,实现大型半轴的大批量生产,创造了较高的经济效益。

工艺设计

使用DEFORM 模拟分析软件对平锻制坯工艺过程进行模拟分析。首先对平锻制坯工艺建立中间坯成形的有限元模型。制坯主要工艺参数设置如下:坯料材料选择为42CrMo 钢,规格尺寸为

85mm×1270mm,其中坯料变形部分为715mm,其他模拟分析时需要的参数设置按照常规一般要求进行设置。平锻顶镦工艺制坯成形过程分析如图5 所示,根据模拟分析变形过程可见,在成形过程中由于第一道顶镦工艺镦粗比较大,坯料在模拟分析510 步出现了明显的弯曲现象,在后端出现较大的凹陷缺陷,随着变形逐步增加,弯曲变形受模具结构限制趋势逐渐减缓,在1070 步接近于终成形时,第一道出现的凹陷缺陷还没有完全消失,从整个模拟过程分析,虽然凹陷缺陷最终逐渐减缓,但这只是在理论状态下的成形过程中已经出现坯料弯曲缺陷,实际顶镦工艺成形过程中受各种因素影响坯料出现弯曲凹陷缺陷概率很大,如坯料端面斜度、加热温度不均匀、坯料直线度、模具安装精度和设备精度都会导致顶镦成形中出现弯曲折叠现象。

与佳能类似,富士XP130的手柄设计也能够保证稳定的握持感受。机背上的3英寸920画点显示屏非常清晰,亮度和色彩表现也属上乘。尽管20米的防水性能稍逊于佳能和尼康,但是考虑到这台相机的价位,这样的表现依旧值得称赞。XP130拥有最高1.75米的防摔能力以及防泼溅防尘设计。和佳能不同,这台相机拥有Wi-Fi功能,但是内置GPS则不在配置单当中。拍摄方面,XP130能够拍摄1080p高清视频,最高连拍速率可达10fps,光学防抖系统能够确保暗光拍摄条件下的画面清晰度。

2012年,党中央、国务院做出实现国家财政性教育经费支出占国内生产总值比例达到4%的重大战略决策的同时,提出要根据教育事业发展需要,精心设计好资金使用项目,要把资金用在最需要的地方。总的原则是紧紧围绕“育人为本”这个核心和促进公平、提高质量这两大重点,多向农村地区、贫困地区、民族地区倾斜,多向农村义务教育、职业教育、学前教育倾斜,多向特殊困难学生倾斜,多向教师队伍建设倾斜,真正做到雪中送炭,把钱花在刀刃上。

圆弧的拟合多以二维问题进行,空间圆弧拟合方法较少,且传统的空间圆弧拟合方法存在鲁棒性差、拟合精度易受噪声影响等缺点。Sung等人提出利用迭代的方法来增强空间圆弧拟合的鲁棒性及抗噪性,但该方法计算量大,实用性较低[8]。因此,有必要提出一种鲁棒性更强的空间圆弧拟合优化方法。

根据《锻工手册》平锻顶镦基本原则可知,当毛坯上需要顶镦部分长度与其直径的比值小于等于2.5时,可以将毛坯一次顶镦到任意直径,而不致引起毛坯的弯曲或扭曲。多工步形状复杂的聚料顶镦工艺设计计算非常复杂,我公司一般采用《锻工手册》顶镦工步计算图进行顶镦工艺设计。计算此半轴成形法兰盘需要顶镦部分的镦粗比在8.4,远远超过顶镦基本原则要求,且我公司还没有这么大数值镦粗比的顶镦工艺生产经验。根据《锻工手册》顶镦工步计算图计算需要三次聚料和一次任意顶镦才能完成中间坯的成形,这样需要四个工步才能完成中间坯的制造,而我公司现有1250t 平锻机最大能生产外径为

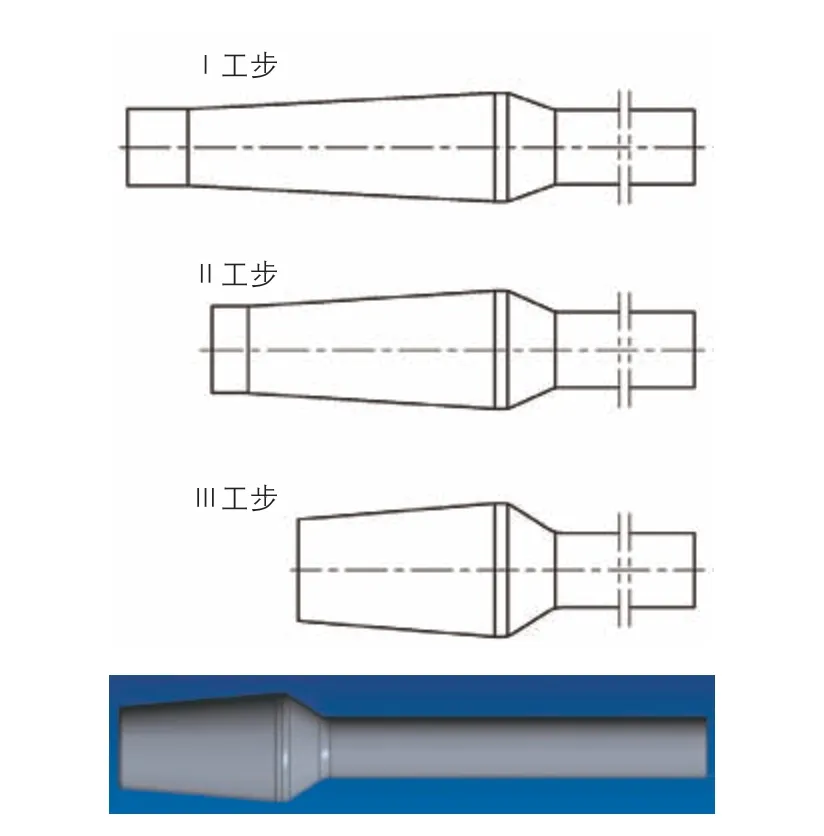

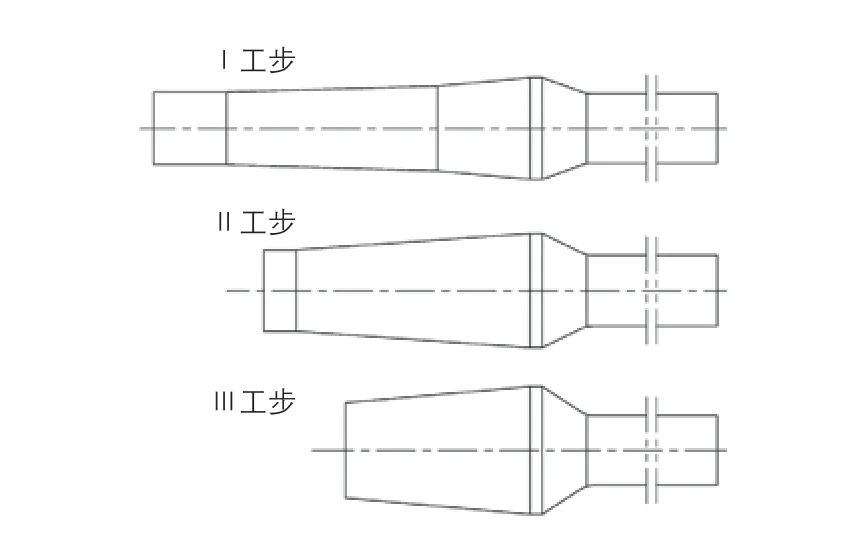

160mm的锻件,装模空间限制大锻件生产只能实现三个工步的安排。因此创新设计对中间坯的形状和平锻工艺进行改进,又不能影响后续的胎模闭式锻造成形,最终设计的中间坯平锻成形工步为三步,如图3 所示。

自由锻闭式胎模锻造以其独特的工艺特点和灵活的模具结构优势在一些锻件的生产中可以提高材料利用率,降低生产成本,又可以做到模锻件的精度和质量。闭式胎模锻造成形工艺和闭式模锻工艺基本一致,都是在一个封闭型腔内通过加压使之成形的一种工艺,且模具制造周期短成本低,操作灵活方便,在大型半轴锻件的大批量生产中具有很高的成本优势。

无论是刘强东“第四次零售革命”的概念,抑或是马云的“线上、线下、物流相融”的理论,其于未来零售业的探索从最初起便开始从线上向线下布局。

中间坯平锻工艺模拟分析及优化提高

本文所要讨论的大型半轴锻件三维造型如图1所示。法兰盘大盘直径为

328mm,盘部厚度为30mm,杆部直径为

85mm,锻件总长为650mm,重量约为56.5kg,盘部上端面中间具有一个凹窝,凹窝里有两个小凸台,凸台为后续机加工定位时防止旋转使用。根据半轴的结构特点及锻造工艺成本分析,只需要成形头部法兰盘即可,杆部不参与变形,采用局部镦粗成形法兰盘工艺为最佳工艺,其生产成本最低。根据成形体积不变原则,考虑中频感应加热炉加热损耗和盘部成形难度,计算成形法兰盘部分所需要的毛坯尺寸为

85mm×715mm,半轴成形需要棒料的尺寸为

85mm×1270mm。根据我公司的半轴成形工艺特点,首先采用平锻制坯工艺成形中间坯,再经过3t 自由锻锤闭式胎模锻锻造成形,整个过程一次加热锻打成形。大型半轴锻造工艺过程为:加热→制坯→终锻成形,如图2 所示。

自由锻锤闭式胎模锻造工艺参考普通模锻闭式锻造工艺进行设计,根据3t 自由锻锤的安装操作特点,设计模具结构如图4 所示。中间坯放到胎模型腔里,机械手夹持胎模模套放到自由锻锤下砧上,先使用普通平盖进行镦粗成形,待头部外径展开后,再使用成形上盖进行终锻成形,直到盘部成形完成。

根据上述模拟分析得出第一道顶镦过程中会出现顶镦失稳弯曲缺陷,平锻顶镦工艺制坯得不到合理的形状,给后续闭式胎模锻成形带来很大的质量隐患,盘面出现环形折叠缺陷,较深的导致锻件报废。对平锻顶镦工艺制坯进行工艺改进,经过优化的平锻顶镦工艺制坯成形工步图如图6 所示。经过第二次模拟分析(图7)整个成形过程平稳,变形过程中在510 步没有出现较大的弯曲缺陷,出现了轻微的弯曲现象,在后续1070 步成形中弯曲现象逐渐变缓,最终成形的中间坯上没有出现明显的凹陷缺陷,在后续的闭式胎模锻成形中基本不会形成折叠缺陷。根据第二次模拟分析,改进后顶镦制坯工艺只需进行局部尺寸优化即可达到设计要求,形成最终的顶镦制坯成形工艺。

工艺调试验证

大型半轴的全套工艺设计完成后,进行了模具加工制造,并进行了首次样件调试。按照坯料工艺规格要求进行坯料准备,加热后温度基本均匀达到工艺要求,坯料经过平锻制坯和闭式胎模锻锻打,整个调试过程基本顺利。中间坯顶镦成形工艺稳定可靠,制坯质量较好尺寸达到图纸要求,锻件(图8)最终成形充满良好,经测量锻件全尺寸符合图纸要求。后续热处理后机械性能达到图纸要求,磁粉探伤检验后盘部没有发?现折叠现象。该产品经过大批量生产验证此联合工艺操作简单,质量稳定可靠,生产成本低,锻件质量满足客户需求,给公司带来较大的经济效益。

结束语

平锻顶镦工艺是一种特殊锻造工艺,该工艺广泛应用在锻件局部镦粗成形领域,可以实现坯料局部镦粗大截面变化成形,模具结构复杂,成形过程塑性变形情况复杂,金属的流动形式不同于传统的锻造工艺,工艺设计计算复杂。此大型半轴工艺设计开发时充分利用现有设备资源创造性开发半轴成形新工艺,实现大批量生产。

教师全景:摄像机镜头自动跟踪录制,当教师在讲台上移动讲课时,录制画面为授课教师全景。教师全景画面时间也较短,几秒钟之后切换到其他画面。