大直径薄壁钢管缩径成形工艺研究

汽车车轴多采用钢管制造,两端需要进行缩颈,再焊接半轴。制造重型车桥、车轴的材料一般为厚壁钢管,可采用多次冷缩颈或热缩颈工艺。厚壁钢管的缩颈成形工艺已经较为成熟,目前薄壁钢管缩径成形方面的研究报道还较少,夏巨谌等人对薄壁钢管缩径成形过程进行了理论分析和有限元模拟;刘超,王连东等研究汽车桥壳管坯推挤—拉拔复合缩径成形工艺;杨鑫报道了高强钢管缩径旋压成形性能及工艺,并进行了大量的理论和实验验证。

薄壁钢管缩颈成形时容易出现失稳,成形质量的好坏有多种因素,主要有模具参数,减径量、润滑条件等。

薄壁钢管的缩径成形过程可分为刚性滑入、缩径变形、反弯曲和挤压四个阶段。总的缩径变形比大于其极限变形比时,需要采取多次缩径,且每次缩径比应小于极限缩径比。

本文采用三维金属成形分析软件DEFORM 分析研究并拟定了一种大直径薄壁钢管的缩径成形工艺,并据此制定了双头三工位卧式挤压机方案。

踩下油门,迷人声浪响起,经过再度优化平衡的油门响应、动力输出及燃油经济性带来更极致的驾驶感。与Ingenium 2.0升四缸发动机匹配的是响应迅捷的Quickshift快速换挡8速自动变速箱,进一步带来灵敏操控体验。而后轮驱动系统则让我们能够在复杂弯道及各种路况中更自信从容。

原材料钢管参数和成形件尺寸如图1 所示。

材料:B510L,GB/T 3273-2015,汽车大梁用热轧钢。

分两次减径:第一次减径至

110mm,第二次减径

80mm。轴端500mm 长度一次性加热,加热温度为1000℃。设置工件与模具之间的热传导系数为5N/(s·mm·℃)。

其力学性能与35Mn 接近,35Mn 力学性能:σ

≥335MPa,σ

≥560NPa。对应国际标准的材料为AISI 1035,或S35C,或BS 080A35。挤压过程中工件和模具之间的摩擦系数μ 为0.1,挤压前需要在轴管变形段涂刷石墨乳。

[6]Labour unrest is rising everywhere as economic growth slows.(2016-03-19)

解法4 直接求出三角形和梯形的面积,从而直接得出两者的面积比.此种方法没有用到问题1的结论,并且需要设出边长,虽然计算过程较复杂,但是解题思路直接明了.

F=σ

A=σ

π(D

-d

)/4

由图9 可知,第一挤减径25mm,移动加热1000℃,可以顺利成形,成形力约400kN。

因此最大挤压力不得超过560kN,超过此值,中间段刚度不足,不能产生足够抵抗挤压力的支撑,缩径挤压时钢管会产生变形。

伊朗农业所面临的主要挑战是缺水和水土中的盐分含量过高。炎热的气侯和非常广泛的炎热区域,使伊朗农业生产面临非常大的挑战。伊朗所有地区的土地几乎都存在着盐分含量高的问题。在恶劣气侯条件下,不仅难以保持肥料的有效性,给施肥带来的挑战非常严峻,还破坏了土壤结构,造成了土壤中有机质含量的严重缺乏。所以减少土壤中的有机盐分,改善土壤结构是伊朗农业亟需解决的问题。当地的科学家也正在推行一些策略和项目来解决这些问题,努力提升土壤的质量。

一次冷挤压成形模拟

采用一次冷挤压成形,模具剖面结构如图2 所示,成形分析结果如图3 所示。由图3 可知,采用一次冷挤压成形工艺,最大成形力达1200kN。未变形区的变形抗力达到屈服极限,发生轴向塑性失稳,中间部分产生扭曲变形,因此一次冷挤压成形方案不可行。

综上所述,引发女性不孕不育患者症状出现的重要因素主要包括AsAb、EMAb及AcAb这三类免疫性抗体,临床上在对不孕不育女性患者进行治疗时应加强全面检测免疫性抗体情况。

一次热挤压成形模拟

上述采用一次冷挤压成形不能成功,拟采用加热成形方案,热成形能极大减小成形力。

拟采用一次热挤压成形方案。说明:为了加快模拟计算速度,采用1/2 对称模型,工件挤压端500mm 长度先加热到1000℃。模拟结果如图4 所示。一次挤压成形力约为400kN,由于一次挤压减径量过大,加热长度较大,钢管加热段强度较低,挤压过程中加热段出现折叠缺陷,一次加热挤压成形方案不可行。

分两次冷挤压成形模拟

分两次减径:第一次减径至

110mm,第二次减径至

80mm,模具结构如图5、图6 所示。第一挤的成形模拟结果如图7 所示,由此可知,采用两次冷挤压方案,第一挤挤压力达约1100kN,远大于钢管的最大许用挤压力,钢管中段产生失稳并产生塑性变形,因此第一挤减径到

110mm 的冷挤压方式不能成形。

农村集体土地上不动产登记工作中,不动产登记权利人主体不一致的情况很常见,突出表现在以下3个方面:①规划审批手续的建房人与土地审批手续的使用人不同;②土地使用权人与登记簿中房屋所有人不同;③房屋所有权与土地所有权人的主体不一致。

分两次热挤压成形模拟

力学性能:屈服强度不小于355MPa,抗拉强度在510 ~610MPa 之间,断后延伸率大于等于24%。

第三挤:利用工件余热进行挤压,钢管减径20mm(

100mm →

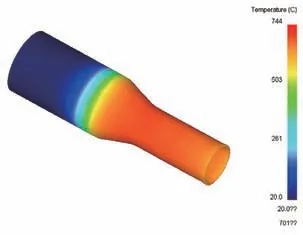

80mm),工件与模具之间的摩擦系数为0.1。第三挤之前进行空冷15s,模拟工位转换的时间,工件冷却后的温度分布如图13 所示,工件温度轴端缩径部分温度约为700℃,喇叭口终端温度成梯度减小分布。

综上分析,由于本文模拟研究的钢管壁厚很薄,每次缩径的成形力不能太大,不能大于钢管的最大许用挤压力。采用一次加热,由于加热段较长,加热段刚度和强度极大降低,不能产生足够的支撑力以对抗成形力。因此可以采用分段加热+多次缩颈工艺,或者采用冷挤压,减小缩颈量+多次缩颈工艺。考虑到工艺成本,缩径的次数越少越好。

采用移动感应加热多次缩径挤压工艺

由图12 可知,第二挤成形力约500kN。

第一挤:钢管减径25mm(

150mm →

125mm),工件与模具之间的摩擦系数为μ 为0.1,感应加热宽度20mm。

在“一带一路”和图书馆国际化的大背景下,提高图书馆原版外文图书的采购质量显得尤为重要。原版外文文献的采购形式是多样化的,模式也因馆而异,不管是采用何种采购方式,我们都需要从经费、人力、馆藏特色和馆藏结构等各个方面进行综合评定,以制定出合理的采购策略。毕竟,我们采购目的是为了满足读者的学习和阅读需求,同时不断更新和丰富图书馆的馆藏资源,使图书馆的资源始终处于一个良性的动态循环之中,始终保持生生不息的活力和薪火相传的生命力。

代入数据:外径D=150mm,内径d=143mm,得F=560kN。

按钢管中间未变形段能承受挤压支撑力计算,可知该钢管中间能承受的最大挤压力:

第二挤:利用工件的余热进行挤压成形,由图9、图10 第一挤成形可知,第一挤成形后钢管温度成梯度分布,端部余温约700℃,喇叭口处约960℃。钢管减径25mm(

125mm →

100mm),工件与模具之间的摩擦系数为0.1。第二挤模拟之前进行空冷模拟20s,工件第一挤之后喇叭口处温度较高,如图10所示,空冷使得工件温度适当降低和均匀化分布。图11 所示为工件空冷20s 后的温度分布,工件温度分布有所下降,且基本均匀。

分析思路:根据前述的成形模拟可知,钢管加热长度过大,加热段变软,强度和刚度降低,挤压过程中容易产生折叠或断裂。由于钢管壁厚只有3.5mm,采用感应圈加热可以快速达到红热温度。所以笔者提出一种方案:在挤压模的端部位置固定一感应加热圈,随挤压模具的移动进行移动加热,这样工件未热段能产生足够的支撑力,不至于在挤压过程中产生折叠。

由图8 可知,采用一次加热缩颈第一挤就不能成形。由于加热段长度较大,钢管强度和刚度降低,不能产生足够的支撑力,热挤压过程中出现堆叠。

根据图14 所示第三挤的模拟结果可知,第三挤采用余温470 ~700℃挤压,可以顺利成形,挤压力约550kN。至此,得到了规定的成形形状和尺寸。

实验验证

为了验证所述的大直径钢管的缩径成形工艺的模拟与实际情况是否吻合,截取了直径为

150mm×3.5mm,长为600mm 的钢管,在多工位卧式挤压机上进行实验,如图15、图16、图17 所示。实验得到了本文所述的工件形状,挤压过程中挤压力也基本与有限元模拟计算的结果相当。

结论

⑴根据上述的模拟可知,该钢管

150mm×3.5mm 缩径至

80mm,需要采用三道热挤压工艺。

⑵第一道挤压需采用感应加热,减径约25mm,感应加热圈固定于挤压模具前方,随挤压机滑块挤压运动对工件在模具入口部位进行局部加热,以提高未变形部分钢管支撑力,避免产生堆叠,第一道挤压成形力约400kN。

⑶第二道挤压可利用第一道挤压的余温进行挤压成形,减径约25mm,挤压前需要将工件冷却至约700℃,使得工件的温度分布接近均匀,在第二道挤压时喇叭口处的材料能产生足够的支撑力来对抗成形力,第二道挤压成形力约500kN。

固液比为2∶1(g∶ml),培养温度31 ℃,接种量1.5%,基础营养盐液pH值7,冬凌草与麸皮比(g∶g)分别为1∶2、1∶3、1∶4、1∶5、1∶6,每组3个重复。

⑷第三道挤压可利用第二道挤压的余温进行挤压成形,减径约20mm,达到最终的成形形状和尺寸,第三道挤压成形力约550kN。第三道挤压如果温度不够可以将工件冷却至室温,采用第一道挤压的移动式感应加热方案,加热温度控制在700℃左右,接近喇叭口附近时需要提前停止加热,防止产生材料折叠。

(五)构建生态环境保护社会行动体系。把生态环境保护纳入国民教育体系和党政领导干部培训体系,推进国家及各地生态环境教育设施和场所建设,培育普及生态文化。公共机构尤其是党政机关带头使用节能环保产品,推行绿色办公,创建节约型机关。

⑸根据本文给出的成形工艺方案,该工件的成形分三道挤压,三道工序成形力均小于600kN。所设计的模具工艺参数均能将成形力较好控制在600kN 以下,说明所选择的各道挤压的缩径量是适宜的。挤压机可采用100t 三工位卧式挤压机。