高温蒸煮-复合酶法制备绿豆皮可溶性膳食纤维及体外降血糖作用研究

张向辉,罗 磊,段雪莹,李瀚姝,赵一帆,杨浩昆,马 潇

(河南省农产品干燥装备工程技术研究中心;河南科技大学食品与生物工程学院,洛阳 471023)

绿豆是一种药食两用的作物,除了口感鲜美、风味独特外,还具有多种生理功能。绿豆皮含有丰富的膳食纤维(DF)和多酚类物质,具有降血脂[1]、降血糖[2]、抗肿瘤[3]等多种功能成分。由于绿豆皮硬度高,口感差,在绿豆食品加工过程中很大程度上被用作动物饲料、肥料或作为废物处置。因此,如果将这些绿豆皮以再加工的方式使之转化为增值产品,将会产生很大的经济价值。杜冰等[4]采用双螺杆挤压技术提取绿豆皮可溶性膳食纤维(SDF),得率为8.5%。罗磊等[5]采用超微粉碎技术辅助酶法提取绿豆皮SDF,得率为14.02%,但其得率仍有提升空间[6]。

纤维素酶和木聚糖酶可以水解DF原料中的纤维素和半纤维素成分,使纤维素多糖分子量降低,聚合度下降,SDF含量大大提升[7]。Ma等[9]指出纤维素酶/木聚糖酶处理使马铃薯渣SDF质量分数从17.45%提高到26.82%[8]。高温高压蒸煮会使木质素熔化,半纤维和纤维素分子断裂降解。刘湾等[10]采用高温蒸煮制备蒜皮SDF,发现得率由5.31%提升到10.54%[9]。孙静等[10]采用高温蒸煮结合纤维素酶提取枣渣SDF,得率为20.03%。可以看出,高温蒸煮-复合酶对于DF的处理,明显提升了SDF的含量。

目前从绿豆皮中提取到性能良好DF的研究仍进展较慢,SDF得率仍较低,基于此,探究合适的DF处理方法,提升SDF含量与性质,将有助于更好的开发绿豆皮作为优良功能性食品的原材料。另外对于高温蒸煮-复合酶法处理绿豆皮DF的研究鲜有报道。本研究采用高温蒸煮复合纤维素酶和木聚糖酶法提取绿豆皮SDF,并对所得DF吸附葡萄糖、延缓葡萄糖扩散和抑制碳水化合物消化酶活性进行研究,为开发绿豆皮高附加值产品提供参考。

1 材料与方法

1.1 材料与试剂

绿豆皮;蛋白酶(10 U/mg)、淀粉酶(37 U/mg)、纤维素酶(40 U/mg)、木聚糖酶(13 U/mg);乙醇、葡萄糖等试剂均为分析纯。

1.2 仪器与设备

LDZX-50KB立式压力蒸汽灭菌锅,RE-52A旋转蒸发仪,SHB-Ⅲ型循环水式多用真空泵,SHA-B数显恒温摇床水浴锅,TDZ5-WS台式离心机,UV2400紫外可见分光光度计,101-2-BS电热恒温鼓风干燥箱。

1.3 方法

1.3.1 绿豆皮SDF的制备

借鉴汪楠等[11]制备竹笋膳食纤维的方法制备绿豆皮SDF。

绿豆皮经粉碎机粉碎后,过60目筛,得绿豆皮粗粉,4 ℃冰箱内保存。

1.3.1.1 空白对照绿豆皮SDF样品的制备

以料液比1∶20(g∶mL)把绿豆皮粗粉加入去离子水中后,依次加入1%淀粉酶(37 U/mg)、1%蛋白酶(10 U/mg),于60 ℃恒温振荡水浴环境中分别反应1 h,酶解完成后,100 ℃下煮沸10 min灭酶。分离方法:抽滤,得滤渣和滤液;滤渣用4倍体积100 ℃沸水洗涤,沸水洗涤后的滤渣产物即为绿豆皮不溶性膳食纤维(LIDF);沸水洗涤后的滤渣滤液与抽滤后的滤液合并,用旋转蒸发仪浓缩至约25%,加4倍体积95%乙醇,醇沉10 h,4 800 r/min离心15 min得沉淀,50 ℃干燥箱中干燥18 h,即得空白对照绿豆皮SDF样品(LSDF)。

1.3.1.2 高温蒸煮绿豆皮SDF样品的制备

取沸水洗涤后的滤渣产物作为制备高温蒸煮绿豆皮SDF样品的原材料。按照一定料液比、温度、时间,在高压灭菌锅中进行高温蒸煮绿豆皮SDF样品的制备(GSDF),分离方法同1.3.1.1。

1.3.1.3 高温蒸煮-复合酶绿豆皮SDF样品的制备

在1.3.1.2中SDF得率最高的条件下,将蒸煮后的料液调节到纤维素酶(40 U/mg)、木聚糖酶(13 U/mg)适宜条件下酶解,制备高温蒸煮-复合酶绿豆皮SDF样品(MSDF),分离方法同1.3.1.1。

1.3.2 GSDF提取工艺研究

1.3.2.1 单因素实验

准确称取10 g LIDF,压力0.12 MPa,固定料液比1∶35、蒸煮时间30 min、蒸煮温度115 ℃,分别探究料液比(1∶20、1∶25、1∶30、1∶35、1∶40 g/mL)、蒸煮温度(110、115、120、125、130 ℃)、蒸煮时间(25、35、45、55、65 min)对GSDF得率的影响。

GSDF得率=GSDF质量/LIDF质量×100%

1.3.2.2 正交设计优化

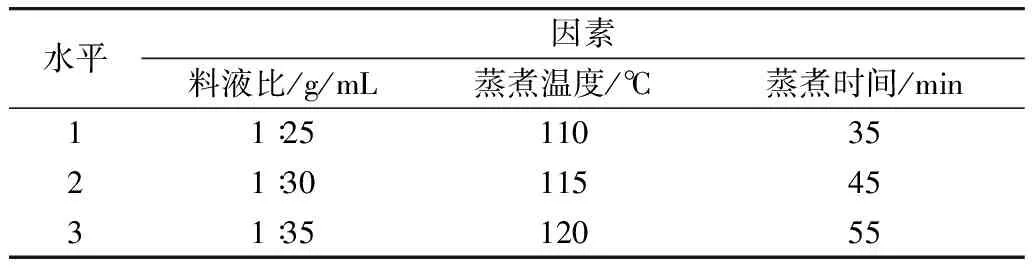

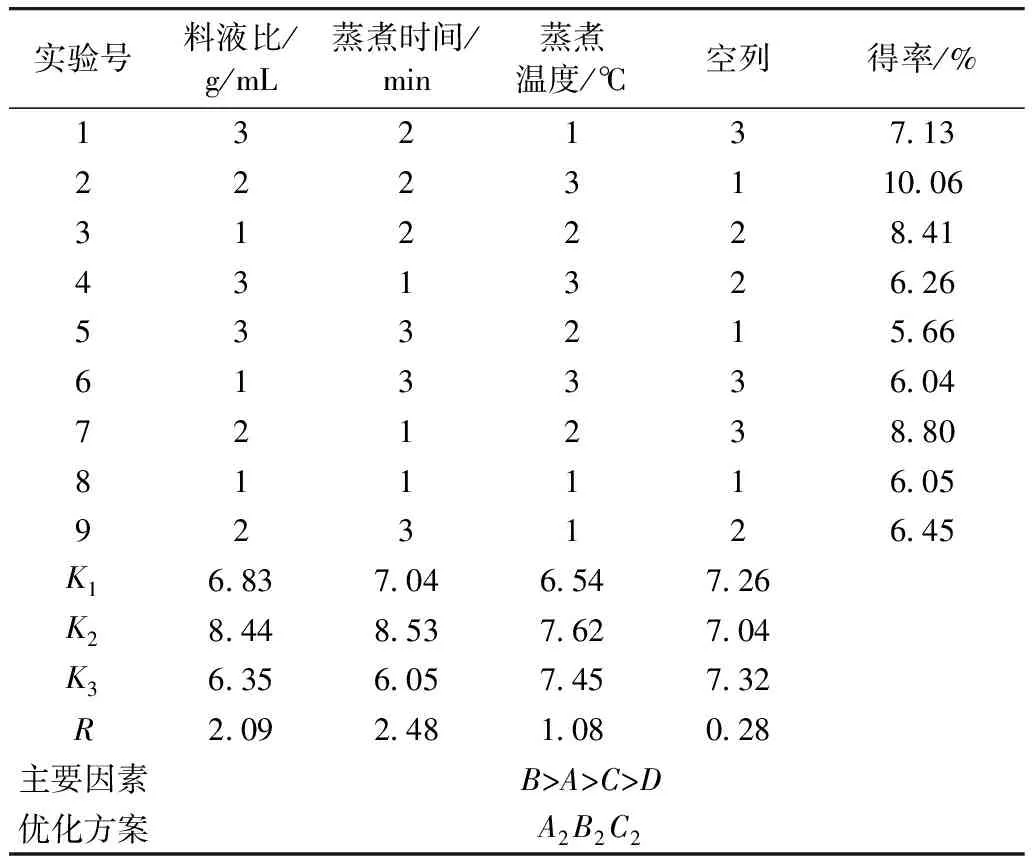

以料液比、蒸煮温度、蒸煮时间为变量,以GSDF得率为指标,采用 L9(34)正交设计优化GSDF提取工艺。因素水平设计见表1。

表1 高温蒸煮条件下正交实验因素水平表

1.3.3 MSDF提取工艺研究

1.3.3.1 单因素实验

在最佳结果条件基础上进行酶解,准确称取10 g样品,固定木聚糖酶质量分数0.75%、纤维素酶质量分数1.5%、酶解时间90 min、酶解温度50 ℃,分别探究木聚糖酶质量分数(0.25%、0.5%、0.75%、1%、1.25%)、纤维素质量分数(0.5%、1%、1.5%、2%、2.5%)、酶解时间(30、60、90、120、150 min)、酶解温度(40、45、50、55、60 ℃)对MSDF得率的影响。

MSDF得率=MSDF质量/LIDF质量×100%

1.3.3.2 正交设计优化

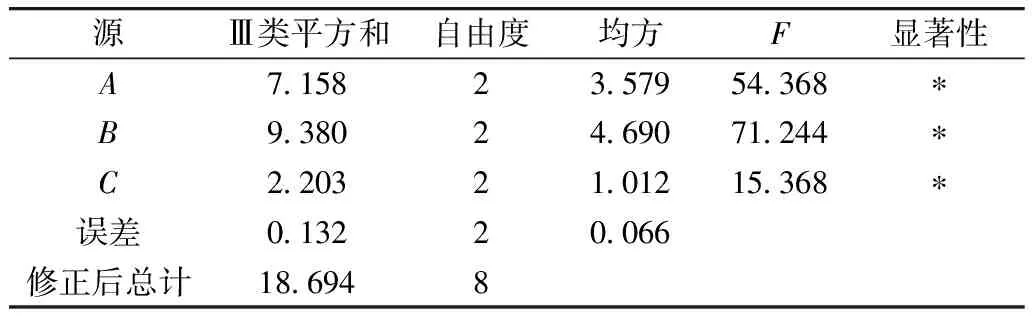

以木聚糖酶添加量、纤维素酶添加量、酶解时间、酶解温度为变量,以MSDF得率为指标,采用 L9(34)正交设计优化MSDF提取工艺。因素水平设计见表2。

表2 高温蒸煮结合复合酶条件下正交实验因素水平表

1.4 SDF理化特性及体外降血糖能力测定方法

1.4.1 基本理化性质的测定

参照何晓琴等[12]的方法测定持水力(WHC)、持油力(OHC)、膨胀力(WSC)。

1.4.2 葡萄糖扩散抑制能力的测定

参照李菁等[13]的方法。

葡萄糖透析延迟指数=(c1-c)/c×100%

式中:c1为对照组组透析液中葡萄糖浓度/mmol/L;c为样品组透析液中葡萄糖浓度/mmol/L。

1.4.3 葡萄糖吸附力测定

参照Zheng等[14]的方法并稍作修改。于100 mL不同浓度葡萄糖溶液中(50、100、150、200、250 mmol/L),分别加入0.5 g和1 g的LSDF、GSDF、MSDF,37 ℃以150 r/min速度下水浴振荡4 h,4 800 r/min离心15 min得上清液。用DNS法测量。

葡萄糖吸附力=(c0-c1)/m0×V0

式中:c0为吸附前溶液中葡萄糖浓度/mmol/L;c1为振荡4 h后溶液中上清液葡萄糖浓度/mmol/L;V0为离心后上清液体积/mL);m0为SDF样品质量/g。

1.4.4 α-淀粉酶的抑制作用研究

参照Wang等[15]的方法并稍作修改。以阿卡波糖为阳性对照。于1 mL 25 U/mL的α-淀粉酶溶液中,分别加入不同浓度(0.5、1.0、1.5、2.0、2.5 mg/mL)的LSDF、GSDF、MSDF,在37 ℃下混匀并静置10 min,后加入1 mL 1%的可溶性淀粉溶液,混匀后于37 ℃下反应10 min。用DNS法进行测量。

抑制率=(A0-A1)A0×100%

式中:A0为未添加样品的吸光值;A1为添加样品的吸光值。

1.4.5 SDF对α-淀粉酶的抑制类型的确定

参照杨丽珍[16]的方法并稍作修改。取不同浓度(0.2、1.0、2.0 mg/mL)的LSDF、GSDF、MSDF样品溶液作抑制剂,分别加入到不同浓度(0.25%、0.5%、1.0%、2.0%、4.0%)的可溶性淀粉溶液,按照1.4.3的方法,测量抑制剂加入淀粉溶液后,α-淀粉酶和各底物的反应速率。分别以酶促反应速率倒数(min/mmol)和底物浓度倒数(mL/mg)为纵、横坐标,采用双倒数作图法,进行图谱绘制,通过拟合曲线,确定抑制类型。

1.5 数据分析

所有测定均重复3次。高温蒸煮-复合酶提取SDF最优条件优化与单因素实验采用Origin 2019b作图,正交实验采用 SPSS26.0 进行显著性分析,P<0.05为差异显著。

2 结果与分析

2.1 高温蒸煮提取工艺研究

2.1.1 单因素实验结果

由图1知,(1∶20~1∶30 g/mL)/(1∶30~1∶40 g/mL),料液比与SDF得率呈正相关/轻微降低。可能是料液比过低时,随着比例增加,溶质与水接触面积增加[17];但比例过高,溶质被稀释[18],故选料液比1∶30 g/mL。

图1 不同因素对绿豆皮SDF得率的影响

(25~45 min)/(45~65 min),蒸煮时间与SDF得率呈正相关/负相关。可能是高温下,多糖链分子内作用随时间延长而变弱[19];但时间过长,SDF结构被破坏,醇沉时难析出[11],故选蒸煮时间45 min。

(110~120 ℃)/(120~130 ℃),蒸煮温度与SDF得率呈正相关/轻微增加。可能是高温下,DF分子内氢键、糖苷键易断裂,小分子物质更易溶出,使SDF得率增加[20]。从能耗角度考虑,选择蒸煮温度120 ℃。

2.1.2 正交实验结果

由表3和表4可知,B>A>C,影响顺序:蒸煮温度>料液比>蒸煮时间;最佳条件:料液比1∶30、蒸煮温度120 ℃、蒸煮时间45 min。经验证,此条件下SDF得率10.29%。

表3 高温蒸煮条件下正交实验结果与分析

表4 方差分析结果

2.2 高温蒸煮结合复合酶提取工艺研究

2.2.1 单因素实验结果

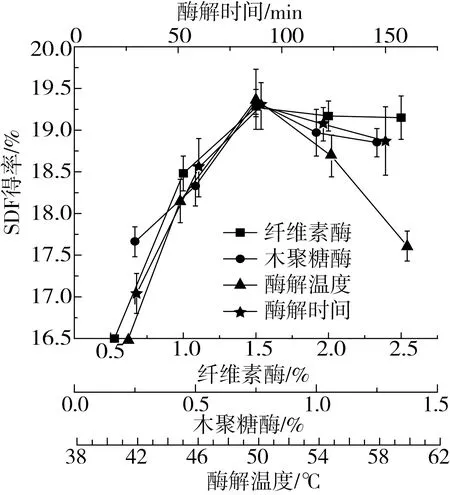

由图2知,(0.5%~1.5%)/(1.5%~2.5%)浓度下纤维素酶添加量与SDF得率成正比/轻微下降、(0.25%~0.75%)/(0.75%~1.5%)浓度下木聚糖酶添加量与SDF得率成正比/负比。可能是酶量较低时,随酶量增加,纤维素被纤维素酶酶解为可溶性半纤维素甚至葡聚糖组分变多[21]或是非淀粉多糖被木聚糖酶分解成较小聚合度的糖组分变多,使SDF含量增加;但酶量过高时,SDF被过度水解,难被乙醇醇沉[11]。故选纤维素酶1.5%、木聚糖酶0.75%。

图2 不同因素对绿豆皮SDF得率的影响

(40~50 ℃)/(50~60 ℃)内,酶解温度与SDF得率呈正相关/负相关。可能是温度较低时,随温度增高,酶活性提升;但超过最适温度,酶活性降低,酶解不充分,SDF得率减小。故选酶解温度50 ℃。

(30~90 min)/(90~150 min)内,酶解时间与绿豆皮SDF得率呈正相关/负相关。可能是时间较低时,随时间增大,酶解更彻底;但时间过长,SDF被进一步降解,SDF得率变小。故选酶解时间90 min。

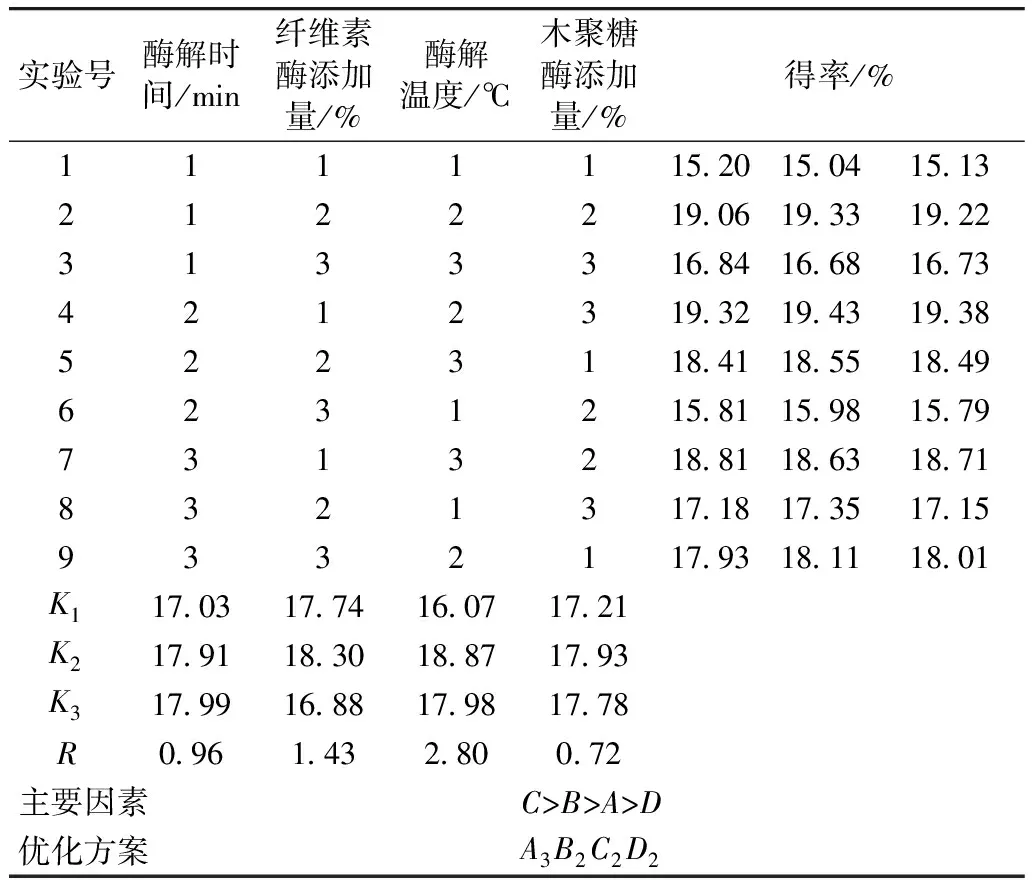

2.2.2 正交实验结果

由表5和表6知,C>B>A>D,影响顺序:酶解温度>酶添加量>酶解时间>料液比;反应最佳条件:酶解时间120 min、纤维素酶1.5%、酶解温度50 ℃、木聚糖酶0.75%。经验证,此条件下SDF得率20.12%。

表5 高温蒸煮结合复合酶解条件下正交实验结果与分析

表6 高温蒸煮结合复合酶条件下主体间效应检验表

不同类别的处理方法对于DF性质改变的机制是不同的[22]。高温蒸煮与高温蒸煮-复合酶分别为物理处理和物理/生物处理,为了明确不同处理过程中的影响效应,故对前文的绿豆皮SDF样品(LSDF)、高温蒸煮SDF(GSDF)、高温蒸煮-复合酶SDF(MSDF)三者均进行理化性质研究。

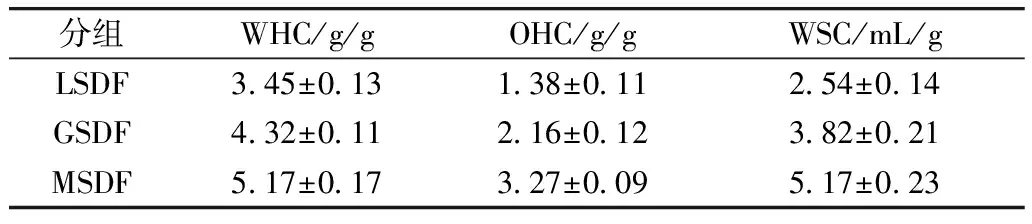

2.3 基本理化性质研究

DF的WHC、OHC、WSC受其组分、表面结构和颗粒大小的影响[6]。由表7知,高温蒸煮及高温蒸煮-复合酶处理后,WHC、OHC、WSC能力均明显提升。GSDF和MSDF相比于LSDF,在WHC上分别提升了25.22%、49.86%,在OHC上分别提升了56.52%、136.96%,在WSC上分别提升了50.39%、103.54%,可能是高温蒸煮-复合酶的处理使得DF结构更为松散、空隙增大,水分、油脂更易与裸露在外的亲水、亲脂基团相结合,进而有效提升了WHC、OHC、WSC数值[10]。

表7 不同SDF的WHC、OHC、WSC分析

2.4 体外降血糖作用研究

为了明确高温蒸煮复合纤维素酶和木聚糖酶处理前后的膳食纤维体外降血糖效果,从抑制葡萄糖吸收(葡萄糖扩散抑制能力、葡萄糖吸附力)和抑制某些水解酶(α-淀粉酶)的活性这3方面探讨绿豆皮SDF样品(LSDF)、高温蒸煮SDF(GSDF)、高温蒸煮-复合酶SDF(MSDF)三者的体外降血糖性能。

2.4.1 葡萄糖扩散抑制能力分析

小肠黏膜葡萄糖转运受阻是降低餐后血糖升高的主要原因之一,葡萄糖透析延迟指数是一个有效反映葡萄糖在胃肠道被延迟吸收的体外指标。由图3可知,20~200 min内,3种SDF均呈现出延迟指数先增加后趋于平衡的情况,且于60 min左右达到峰值。GSDF和MSDF的最大值相比于LSDF,分别提升了43.63%以及68.92%。可能是处理后的GSDF和MSDF,其有效增加了介质的黏度,延缓了葡萄糖的扩散[23]。

图3 不同SDF葡萄糖透析延迟指数图

2.4.2 葡萄糖吸附力分析

在体外实验中,DF对葡萄糖的吸附能力的大小可以用来衡量其在人体肠道内对葡萄糖的抑制和转运能力。图4可见,3种SDF都具有葡萄糖吸收能力,且吸收能力与浓度(50~250 mmol/L)呈正相关,具有浓度依赖性(如50 mmol/L:LSDF1.0%>LSDF0.5%)。GSDF和MSDF相比LSDF,葡萄糖吸附(1.0%)提升了34.96%、75.20%,葡萄糖吸附(0.5%)提升了89.55%、112.68%。可能是高温蒸煮-复合酶处理后,比表面积更大,结构更疏松,方便更多葡萄糖分子嵌入多孔纤维网络中[24]。

图4 不同SDF葡萄糖吸附力的测定

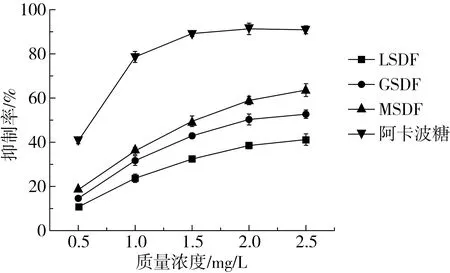

2.4.3 α-淀粉酶抑制率分析

抑制淀粉消化过程中的α-淀粉酶可以延长消化时间,降低小肠葡萄糖生成率,从而有效控制高血糖和糖尿病。由图5知,在0.5%~2.5%范围内,3种SDF与阿卡波糖均有α-淀粉酶抑制作用,GSDF和MSDF最大抑制率数值分别为52.7%、63.6%,相比于LSDF,提升了27.94%、54.41%。可能是高温蒸煮-复合酶处理后的SDF,其黏度更大,使凝胶状网络结构捕捉到更多的α-淀粉酶和淀粉,使其无法接触,抑制作用更强[25]。

图5 不同SDF和阿卡波糖对α-淀粉酶抑制率的影响

2.4.4 抑制类型分析

为了确定淀粉水解中α-淀粉酶的SDF抑制模式,以1/V和1/[S]为横、纵坐标作图,得到α-淀粉酶的米氏方程曲线,直线的横纵截距分别表示1/Km的绝对值和1/Vmax。由图6知,LSDF在质量浓度0.2、1.0、2.0 mg/mL的Km值分别为3.42、3.52、3.60 mg/mL,Vmax分别为0.30、0.15、0.12 mmol/min,表明对LSDF来说,Vmax值与LSDF浓度呈负相关性。不同浓度的线条在x轴的负值处相交,这表明LSDF是非竞争性的抑制模式,即LSDF既可以与α-淀粉酶结合,也可以和底物、α-淀粉酶结合。GSDF与MSDF的米氏方程曲线与LSDF相似,表明三者均为非竞争性抑制类型,说明高温蒸煮或高温蒸煮-复合酶处理并没有使其抑制类型改变。

图6 不同SDF对α-淀粉酶的双倒数曲线

3 结论

高温蒸煮最佳条件为料液比1∶30 g/mL、蒸煮温度120 ℃、蒸煮45 min,SDF得率为10.29%;结合复合酶最佳条件为木聚糖酶0.75%、纤维素酶1.5%,酶解120 min,温度50 ℃,SDF得率为20.12%。高温蒸煮或高温蒸煮-复合酶处理后,其持水力、持油力、膨胀力等理化性能数值提高,葡萄糖吸附能力、葡萄糖扩散抑制能力和α-淀粉酶抑制活性等体外降血糖能力提升,且高温蒸煮-复合酶混合处理效果优于高温蒸煮单独处理;动力学实验表明,高温蒸煮或高温蒸煮-复合酶处理前后对α-淀粉酶的抑制均为非竞争型抑制。高温蒸煮-复合酶法处理后的绿豆皮膳食纤维体外降血糖等理化特性明显改善,具有开发绿豆皮高附加值产品的潜能。