一种新的OEE 损失类型分类方法

叶毅坚

前言

设备综合效率(Overall Eqvipment Effectiveness 或Overall Eqvipment Efficiency, 以下简称OEE),也有资料表述为总体设备效率,其实质就是计算周期内用予加工的理论时间和负荷时间的百分比[1]。

这也就是实际产量与负荷时间内理论产量的比值。

目前,在国际工业领域,它是使用最广泛的关键绩效指标(Key Performance Indicator,KPI) 之一,同时,关于OEE 损失类型,可以查证到的分类方法有很多,比较常见的是分为:计划停机损失、故障损失、衔接损失、性能损失、质量损失,基于此再做细分,形成2 到3 级的损失类型指标树。 这也是传统的分类方法[2]。

传统OEE 损失类型分类存在的不足

传统OEE 损失类型分类的方法,不容易出现大的损失类型遗漏, 能顾及到不同维度的损失类型。 但与此同时,也存在一些弊端。

1.职能条线不清晰

该种分类方法, 很难快速定位到具体责任部门,开展问题追溯中存在较多困难,职责条线比较模糊。

2.数据维护困难

该种分类方法,在现场停机损失类型维护时,由于内、外部界限不清,职能条线模糊,判断困难,很难快速、准确地做好停机损失类型维护,如此一来,很难确保源数据的准确性。 比如,由于辅料质量问题,造成的设备降速运行,有些会维护成质量损失,有些会维护成性能损失;对于因辅料送货不及时造成的调度停机, 有些会维护成计划停机损失,有些会维护成衔接损失。 这种模糊,放大到一定量级后,就会给分析造成较大影响。

3.分析困难

损失类型维护中存在的现状,长年累月下来,造成数据的可比性差,削弱趋势分析价值,甚至对分析结果会造成误导。 即使识别出了问题所在,也因为难以明确责任缘由,不利于问题的解决,降低了OEE 分析的实用价值。

一种新的OEE 损失类型分类方法

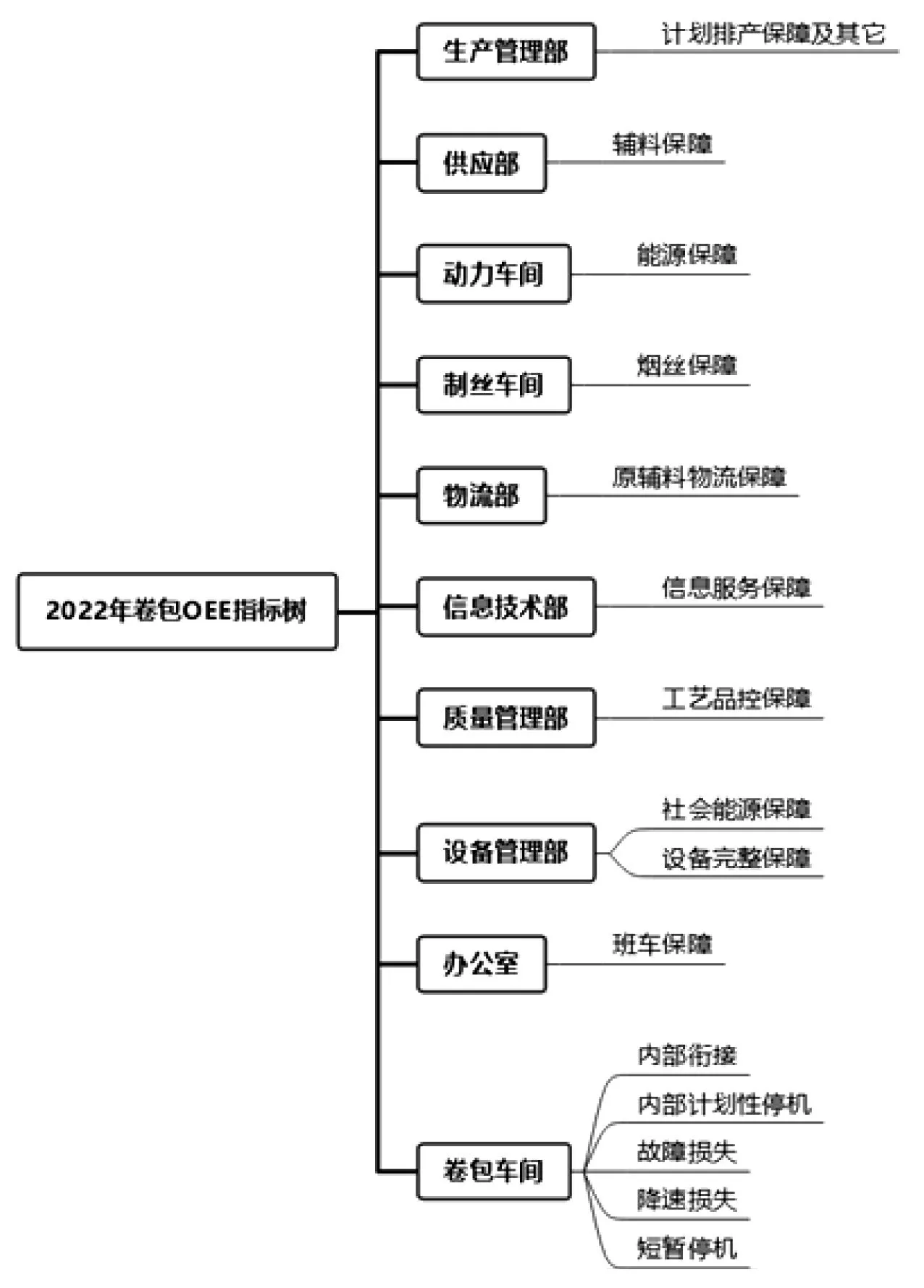

厦门烟草工业有限公司(以下简称厦烟)经过多年的实践摸索,持续迭代,在传统OEE 损失类型分类方法基础上,逐步形成了“责任部门-损失类型”这样一套新的损失类型分类方法。 以下以卷包车间为主体,进一步阐述该方法的应用,具体分类如下图所示。

责任部门-损失类型分类图

1.实施步骤

(1)流程梳理

通过集成信息系统结构(Architectvre of Integrated Information System,以下简称ARIS)流程梳理,以生产为主线,绘制生产流程,并利用穷举法识别出所有生产环节输入输出节点, 通过节点和能耗、物料、信息、设备、工艺等环节形成关联,形成生产运行的ARIS 流程网。

(2)生产要素识别

基于流程输入输出和关键节点, 结合人、 机、料、法、环、测,全面识别影响生产效率的生产要素,进而梳理出所有的损失类型指标。

(3)认责

对影响因素进一步识别责任部门,经过这一个阶段,所有的损失类型指标和企业内设机构、部门建立了一一对应关系。

(4)测量方法构建

通过现场数字传感器, 采集设备停机时间,并通过机器识别,配套必要的人工维护,在该阶段,将实现所有停机时间的标签化,并实现每一个停机标签都对应到责任部门。

(5)指标构建

对每一个损失类型指标,可以形成相应的目标值,如:万箱停机次数、万箱停机时间,通过企业目标管理系统,作为责任部门年度指标输入来源。

(6)数据职责

构建相应的数据管理职责,以确保数据来源的及时性、准确性,从而进一步规范业务数据化,数据业务化。这部分内容包括,谁来维护数据,谁来审核数据,谁来分析数据,谁有权限修改数据,并制定数据修改流程,数据审核流程,数据分析流程,数据考核流程。

2.明显优势

(1)职责更为清晰

由于在损失类型指标构建时, 就已经明确认责,后续实施过程,可以实现快速、精准定位到责任部门,避免了推诿、扯皮,有助于问题的快速分类和解决。

(2)沟通简化

传统损失类型分类方法,在数据分析时,往往需要从一级指标逐层往下挖掘,难以一下子进入关键问题点,很难直观展现。新的分类方法,由于职责清晰,在分析过程,从始至终都围绕着责任部门来展开,思路更为清晰,针对性更强。

(3)指标关联紧密

由于每一个损失类型指标都有具体的责任部门关联并经过了测量,所以,可以很方便地提炼为监测考核指标,无需再做过多口径转换,可以无缝衔接到企业指标体系。

(4)强化职责管理

业务数据化、数据业务化的同时,也是每一个岗位个体正确履职情况的体现, 通过数据职责管理,强化了企业SOP 的贯彻执行,和企业标准化管理融为一体。

3.特别关注

(1)损失类型缺失

为了尽可能全面地识别各种影响生产效率的损失类型,需要结合ARIS、分层法等工具来梳理。借助ARIS 可以识别生产要素,采取分层法,可以挖掘影响因素。 两者结合开展,成效更佳。

(2)损失类型定义不准确

由于定义不准确, 后续在做停机时间损失类型维护时,容易出现偏差。

(3)责任部门难以界定

比如,材料换版后设备降速生产这个现象,可能是材料来料检验环节不到位, 这是质量管理部责任;可能是材料本身质量问题,这是采购部门监管责任;可能是设备调整不到位,这是维修操作人员责任。 为了避免在认责环节出现悬而不决的情况,就需要在前期设计损失类型时,基于大量历史场景来做出识别, 同时, 组建一个专业的裁决小组,在出现争议时科学给出结论。

4.重点推进

(1)职责分工

明确各环节的数据职责,涵盖数据的产生、维护、审核、使用、安全、异常处置,以确保数据的准确、严谨、规范使用。

(2)数据链

明确各停机损失时间数据采集方式。 尽可能采用系统自动采集,辅以手工采集。

(3)分析改进

计算OEE 值的目的是为了寻找造成停机损失的主要原因,分析方法有很多,厦烟的分析思路是:结构化(固化分析模式和逻辑线)、分层法(从月OEE 到日OEE 到机台OEE 到班别OEE 到具体损失类型时间逐层解剖)。 分析分为两个层级:一级是生产管理部组织分析, 针对上月做车间级总体分析,从OEE 值、损失时间变化情况、专题进度等方面总体分析,识别问题,输出给相应部门承接。 二级是车间组织分析, 重点是开展一机一档(一线一档)。 目前,厦烟是采取人工投入、excel 辅助工具分析, 将来希望借助Thingworx、QvickBi等数据图形软件辅助分析。

通过从OEE 平台导出数据,进行人工数据处理,生成各种报表和图表,着重对生产过程中的时间损失、 影响设备故障损失以及设备性能下降损失的原因分析。 通过逐层分解损失时间,找到具体的损失类别、机台、班别,找到问题根本原因和责任方,输出并实施改进计划。

OEE 分析为设备综合运行分析提供最真实和最直观的依据,快速定位设备管理、生产管理、质量管理等方面的问题短板, 分析出影响设备效率的因素, 为提高生产管理水平和生产效率提供数字化依据,为企业管理工作提供更好的决策辅助。

结语

总而言之,“责任部门-损失类型”相较传统的损失类型分类,是一次传承基础上的迭代。 但在实际工作开展中,两者要结合着开展,才能发挥更大的成效。 在OEE 导入初期,采用传统的损失分类方法,有助于结构化快速识别损失类型,随后,视时机逐步迭代为“责任部门-损失类型”分类,以便更好地开展分析、指标构建等后续工作。