静态膨胀剂的影响因素试验研究与分析

马丽洁,左安家,李 昊,郑鑫健

(华北科技学院,河北廊坊 065201)

静态膨胀剂又被叫做静态破碎剂(SCA),是指一类经高热煅烧氧化钙为主要成分的无机化合物,掺入适当的水泥等外加物一起粉磨后制备的,具备较高膨胀特性和非爆破性碎裂用粉末物料,属于非燃、非爆、无毒物品。水调成浆体后灌入石头或水泥钻孔中,伴随水化反应的开展,胀气硬化同时展开,形成了新的膨化产物,可使固相体积增大两到三倍[1]。由于SCA 破碎使用的药剂水化反应很缓慢,压力能以静力的方式传导给外界的被破碎体,使得粉碎过程进行的平稳而无噪声,而且反应过程中不会产生毒性物质,且可以在局部区域内迅速完成,所以它是一个安全、绿色、无噪声的破碎方式,特别适合于水泥、石料安全粉碎、厂矿改扩建中的建筑物拆迁、石料切割、巷道开拓挖掘、局部粉碎及其他破碎工艺[2,3]。静态破碎剂起源于20 世纪60年代的日本,半个世纪以来国内外学者都对静态破碎剂进行着潜心研究。

姜智盛,郑文忠等[4]将静态膨胀剂与水混合后注入13 个素混凝土试件的钻孔中,观察其破碎过程及状态,计算出反应前后的体积膨胀率,得出孔径和约束程度对反应时间和效果的影响规律。唐烈先,唐春安等[5]按照C40 配比制作了混凝土模型并对其进行了力学参数测定,使用REPA2D 软件模拟了静态膨胀剂作用下的混凝土以三条不同方向的主裂纹扩展到失稳扩展的过程。彭建宇,李元辉等[6]采用颗粒离散元程序对静态膨胀剂水化反应过程进行模拟,得到反应轴向膨胀压力曲线,并得出通过调整预留空间高度值可以调节反应产生的膨胀压力的结论。盛弘钊,卢小雨等[7]通过保持水温恒定,分析了不同水剂比条件下的静态膨胀剂的体积膨胀率与反应温度的变化,得出水剂比越大,能够达到的最高温度越小,膨胀变化时间越短的结论。许兰保运用化学知识描述了静态膨胀剂反应中物质转化过程,应用力学知识、理论公式对静态膨胀机理进行了详尽分析,由三组不同规格的混凝土模型试块破碎过程得出裂纹扩展不是以轴向对称的四条裂纹或者中心对称的三条主裂缝出现,而是在截面产生竖向对称的两条主裂缝的结论[8]。以上学者的研究主要集中于静态膨胀剂的反应过程和岩石的破碎过程,对于反应条件及膨胀压力的影响因素却鲜有研究,基于此,本次试验采用电阻应变片测量法测得在不同的水灰比、材料配比、水温、孔径条件下反应产生的膨胀压力,并根据数据分析它们之间的关系,研究反应原理,为静态膨胀剂的实际应用提供依据。

1 试验原理与试验设计

1.1 试验原理

目前,静态膨胀剂的最主要成分为氧化钙。氧化钙与水化学反应后成为氢氧化钙,在放热的时候,其体积也增加。而静态膨胀剂就是利用这些反应和氢氧化钙晶体在发育时体积增加而产生的膨胀压力来破碎石头和水泥等脆性物料。

CaO+H2O→Ca(OH)2+64.8 kJ

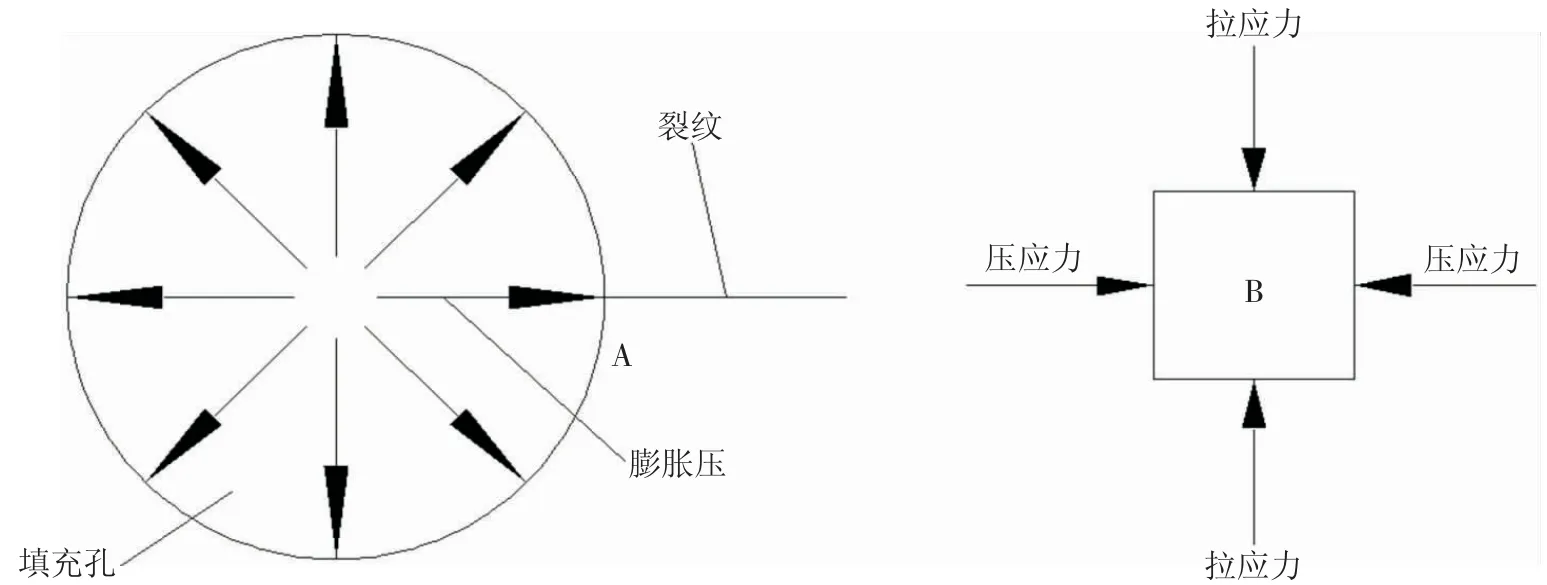

从反应方程式可以看出,反应物前是破碎剂与水的混合浆体,反应产物为氢氧化钙粉末状固体,该反应是放热反应[9]。衡量静态膨胀剂性能最主要的指标是膨胀压力,对于膨胀压力的测试,其力学模型(见图1,图2)。

图1 有界单孔膨胀应力模型

图2 有界单孔膨胀应力变化示意图

构建有界单孔模型(见图1,图2)。图中孔壁任意一点A 产生的膨胀压力,通过周围岩体的传递,作用到与其距离L 的B 点时,转变成B 点受到的拉应力和压应力[10]。

对于膨胀压力的测试,本次试验采用电阻应变片测量法。电阻应变片测量法的主要原理为:通过在孔壁外部粘贴应变片对静态膨胀剂水化反应过程中的孔壁应变进行实时监测然后通过公式就可以计算出静态膨胀剂对孔壁产生的膨胀压力,当膨胀剂受到周围外力的约束时,会形成膨胀压力,该膨胀压力施加在孔壁后,在孔隙介质单元体上,径向受到压应力的影响,切向则受拉应力的影响,这些应力状态造成了岩石破裂;其拉应力的公式为:

式中:σθ-拉应力,MPa;P-膨胀压力,MPa;R-钻孔半径,mm;d-钻孔的壁厚,mm;r-钻孔外任意一点到钻孔孔心的距离,mm。

当r 值取无限小时即当r=R+d 时,σθ表示孔壁外侧所受到的拉伸应力,将r=R+d 代入式(1)中可得:

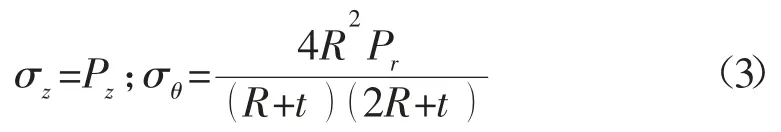

由式(2)可知,若钻孔半径、钻孔的壁厚度已经得到,只要测得孔壁处的拉应力就可计算得出静态膨胀剂的膨胀压力。由弹性力学得知钢管材料表面的轴向应力、径向应力为:

式中:σz-轴向应力,MPa;Pz-静态膨胀剂产生的轴向膨胀压力,MPa;σθ-径向应力,MPa;Pr-静态膨胀剂产生的径向膨胀压力,MPa。

由广义胡克定律可得:

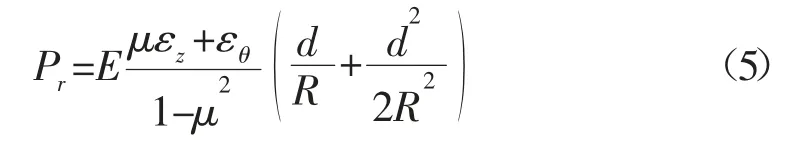

将式(3)代入式(4)中可得:

式中:E-钻孔孔壁材料的弹性模量,MPa;εz-监测点的轴向应变量;εθ-监测点的径向应变量;μ-钻孔孔壁材料的泊松比;d-充填孔孔壁的厚度,mm;R-钻孔半径,mm。

通过以上公式推导得出静态膨胀剂膨胀压力测试的理论公式,由此可得出,在已知钻孔孔径、孔壁厚度、孔壁材料的泊松比及弹性模量的条件下,只要测得反应过程中孔壁的应变即可计算出静态膨胀剂产生的膨胀压力的大小[3,11]。

1.2 试验设计

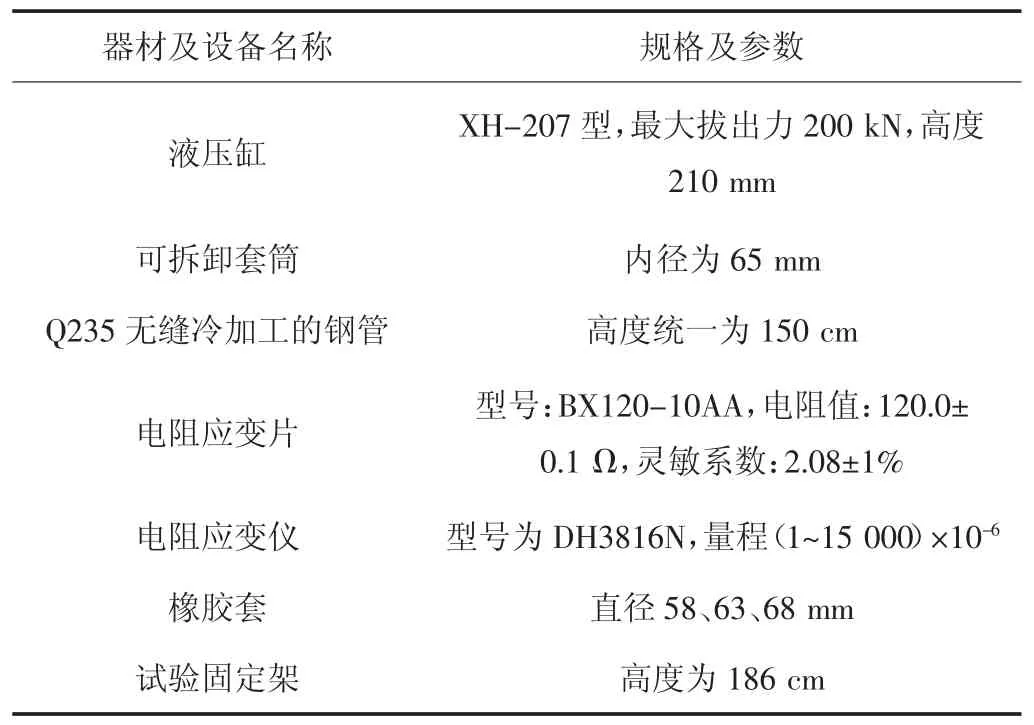

试验中所使用的主要装置类型和规格(见表1)。

表1 试验主要设备规格及参数

将试验固定架摆在相应的位置,在架子的底端上面放一个XH-207 型液压缸。将钢管的一端进行封口,并将封口的一端作为底端。将静态膨胀剂与水按照比例混合好,从钢管上端倒入孔中,大约一直倒至钢管120 cm 处。往钢管上端留空处装入橡胶套,并在其上方放进可拆卸套筒,保证膨胀剂不会漏出来。用502 胶水将应变片粘贴于钢管表面并与静态应变监测仪连接,两个相互垂直的应变片为一组。并将静态应变监测仪与电脑相连,设置参数准备监测数据。将钢管放在液压缸上,开启液压缸,使钢管上升直至试验固定架的顶端可以顶住钢管的上端孔口,并用纸板把钢管周围夹住以防止倾斜,静待反应。接通静态应变监测仪开始对钢管应变进行实时监测,并开始对钢管表面温度进行监测,待反应结束且监测数据无明显波动后关闭电源,考取数据并通过公式计算出膨胀压力。试验装置图(见图3)。

图3 静态膨胀相似模拟试验

在室温为18 ℃的条件下进行本次试验,室内温度变化较小,可以忽略。共进行以下几个试验:

(1)将静态膨胀剂与水按照0.2、0.3、0.4 比例混合后倒入内径为65 mm 的钢管中,观察静态膨胀剂在不同水灰比条件下产生的膨胀压力,选出最优水灰比。

(2)选用SCA-Ⅰ(氧化钙含量≥90%)、SCA-Ⅱ(氧化钙含量≥93%)、SCA-Ⅲ(氧化钙含量≥95%)型静态膨胀剂,按照最优水灰比与水混合后,倒入内径为65 mm 的钢管中,记录三种类型的静态膨胀剂所产生的膨胀压力,选出最佳型号的静态膨胀剂。

(3)按照最优水灰比称取最佳膨胀剂和水,把水的温度控制在15 ℃、25 ℃、35 ℃,然后混合后倒入内径为65 mm 的钢管中,记录三种水温条件下静态膨胀剂所产生的膨胀压力,选出最佳水温。

(4)根据上述三种方法选出的最优水灰比、最佳膨胀剂、最佳水温,按照同样的步骤将混合好的浆体倒入内径为55 mm、65 mm、75 mm 的钢管中,记录其产生的膨胀压力。

2 试验结果分析

2.1 不同水灰比对膨胀压力的影响

根据1.2 中的试验步骤得出不同水灰比条件下反应产生的应变,将数据代入到公式(5)就可以计算得出不同水灰比条件下静态膨胀剂产生的膨胀压力,其结果绘制图(见图4)。

图4 不同水灰比条件下产生的膨胀压力

从图4 可以看出,静态膨胀剂产生的膨胀压力的变化趋势是一致的,都是先增大后趋于平稳。但是不同水灰比条件下反应达到平稳的时间以及反应可以产生的最大膨胀压力是不同的。水灰比为0.2 时,静态膨胀剂在20 h 左右产生最大膨胀压力,为76.85 MPa,且反应产生的膨胀压力在19 h 开始趋于平稳;水灰比为0.3 时,静态膨胀剂在17 h 左右产生最大膨胀压力,为51.23 MPa,且反应产生的膨胀压力在15 h 开始趋于平稳;水灰比为0.4 时,静态膨胀剂在10 h 左右产生最大膨胀压力,为35.36 MPa,且反应产生的膨胀压力在10 h 开始趋于平稳;由此可见,反应能够产生的最大的膨胀压力是随着水灰比的增大而减小的,且反应最先趋于平稳的时间是随着水灰比的增大而减小的。由此可见,水灰比为0.2 时效果最好,但是当水灰比小于等于0.25 时,水和静态膨胀剂难以形成浆体,流动性差,难以注入钻孔中;水灰比大于等于0.35 时,流动性很好,但是产生的膨胀压力不够大,难以达到很好的破碎效果,所以,在实际工程应用中,选用水灰比为0.25~0.35 较为合适。

2.2 不同材料配比对膨胀压力的影响

根据1.2 中的试验步骤得出不同材料配比条件下反应产生的应变,将数据代入到公式(5)就可以计算得出不同材料配比条件下静态膨胀剂产生的膨胀压力,其结果绘制图(见图5)。

从图5 可以看出,不同材料配比条件下产生的膨胀压力的变化趋势与2.1 中不同水灰比条件下膨胀压力的变化趋势是相似的,不同的是不同材料配比条件下的膨胀压力的变化趋势更加接近,最大膨胀压力相差不大。氧化钙含量≥90%时,静态膨胀剂在16 h 左右产生最大膨胀压力,为38.65 MPa,且反应产生的膨胀压力在14 h 开始趋于平稳;氧化钙含量≥93%时,静态膨胀剂在19 h 左右产生最大膨胀压力,为44.04 MPa,且反应产生的膨胀压力在15 h 开始趋于平稳;氧化钙含量≥95%时,静态膨胀剂在17 h 左右产生最大膨胀压力,为51.23 MPa,且反应产生的膨胀压力在16 h 开始趋于平稳;根据变化趋势判断出最大膨胀压力是随着静态膨胀剂中的氧化钙含量的增大而增大的,所以,为了保证更好的破碎效果,选择SCA-Ⅲ型静态膨胀剂。

图5 不同材料配比条件下产生的膨胀压力

2.3 不同水温对膨胀压力的影响

根据1.2 中的试验步骤得出不同水温条件下反应产生的应变,将数据代入到公式(5)就可以计算得出不同水温条件下静态膨胀剂产生的膨胀压力,其结果绘制图(见图6)。

图6 不同水温条件下产生的膨胀压力

从图6 可以看出,当外界温度一定时,不同的水温对于静态膨胀剂反应过程中所产生的最大膨胀压力并没有影响,但是达到最大膨胀压力所需要的时间是明显不同的。当水温为15 ℃时,静态膨胀剂在17 h 达到最大膨胀压力;当水温为25 ℃时,静态膨胀剂在13 h达到最大膨胀压力;当水温为35 ℃时,静态膨胀剂在10 h 时达到最大膨胀压力。产生这种情况是因为当水温增高时,会加快静态膨胀剂中的氧化钙与水的反应速率,水温越高,反应速度越快,从而到达产生最大膨胀压力的时间越短。但是,当水温过高时,反应速率过快,会积聚大量能量,这时可能会发生喷孔现象,影响生产作业人员安全,所以,在实际应用中,要根据井下实际情况选择合理的水温。

2.4 不同孔径对膨胀压力的影响

根据1.2 中的试验步骤得出不同孔径条件下反应产生的应变,将数据代入到公式(5)就可以计算得出不同孔径条件下静态膨胀剂产生的膨胀压力,其结果绘制图(见图7)。

图7 不同孔径条件下产生的膨胀压力

不同孔径条件下静态膨胀剂产生的膨胀压力趋势依然是先增大后趋于平稳。孔径为55 mm 时,静态膨胀剂在14 h 达到最大膨胀压力35.16 MPa;孔径为65 mm 时,静态膨胀剂在16 h 达到最大膨胀压力51.23 MPa;孔径为75 mm 时,静态膨胀剂在17 h 达到最大膨胀压力75.48 MPa。根据图中的变化趋势可以看出,反应趋于平稳的时间相差无几,所以孔径对于静态膨胀剂的反应速率几乎没有影响,但是对反应能够产生的最大膨胀压力是有影响的,随着孔径的增大,反应所能产生的最大膨胀压力也在增大,所以在实际工程应用时,要综合考虑所需要的膨胀压力和实际情况来决定孔径的大小。

3 结语

(1)相同条件下,水灰比对于静态膨胀剂的反应速率以及能够产生的最大膨胀压力都有较大的影响。水灰比越大,反应越快,产生的膨胀压力越小。但是考虑到流动性问题,选择水灰比为0.25~0.35 是最合适的。

(2)静态膨胀剂中的氧化钙含量是决定反应产生膨胀压力的主要因素,氧化钙含量越高,所产生的膨胀压力越大,为了达到更好的破碎效果,选择市面上氧化钙含量最高的静态膨胀剂最为合适。

(3)水温是影响静态膨胀剂反应速率的主要因素,水温升高,可以加快静态膨胀剂中的氧化钙与水的反应速度,从而快速产生膨胀压力。但是考虑到水温过高时会产生的喷孔现象,要根据实际情况选择适合的水温。

(4)不同孔径条件下静态膨胀剂所产生的膨胀压力是不同的。膨胀压力随着孔径的增大而增大,大孔径条件下的静态膨胀剂会产生更高的膨胀压力,达到更好的破碎效果。