国内高温高压井下工具试验装置发展现状综述

窦益华,韩 硕,郑 杰,2,3,李贞贞

(1.西安石油大学机械工程学院,陕西西安 710065;2.西安特种设备检验检测院,陕西西安 710065;3.西北工业大学动力与能源学院,陕西西安 710072)

1 现场面临的挑战

近一年以来,长庆地区的水平井总体发展趋势表现为完井井深更深、水平段更长、加砂量更大、入井液量更多、施工压力更高等特点[1]。

2021 年6 月3 日13 时8 分,中国北方页岩气最高压力施工井鄂102X 井压裂完成。鄂102X 井是长庆区域内首口压力等级达140 MPa 的非常规页岩气勘探井。该井地处内蒙古鄂尔多斯鄂托克前旗,试气层位为奥陶系乌拉力克组,完钻井深5 286 m,全井泥页岩与灰岩解释有效气层共595.6 m。

同年6 月6 日,桃X-XX-XH2 井分别创造了长庆气田最深(8 008 m)水平井压裂、亚洲陆上油气井水平段最长(4 466 m)压裂两项新纪录。该水平井施工设计高达40 段152 簇,除超深和水平段超长外,还具有加砂量大(2 056.6 m3)、入井液量多(23 600 m3)、施工压力高(68.2 MPa)等特点。

6 月5 日,华HXX-3 井顺利完井,完钻井深7 339 m,水平段长5 060 m,刷新了亚洲陆上水平井最长水平段、长庆油田油井最深井等多项新纪录[2]。该水平段的突破,又为水平井领域的工艺与工具进步提出了新的挑战。

2 试验装置发展现状

面对如今油气井越来越高的压力和温度等级要求,压裂工艺的发展日新月异,国内各大油田及高校,均针对压裂各个工艺环节研发了各种试验装置[3],如2010 年中海油为满足海上油田水平井及大斜度井定向防砂完井需求研发的水平井防砂完井物模试验装置[4]、中国石油大学2012 年研发的裂缝充填模拟试验装置[5]、2016年中科院武汉岩土力学研究所研制的水力加砂压裂试验装置[6]等。除了常规的单下封压裂之外,目前也发展出水力喷射加砂分段压裂、连续油管拖动压裂、套管滑套压裂等压裂工艺[7],针对不同工艺,所应用的井下工具设计制造也需要进行相应的调整,同时需要配合有效的检测手段,才能更好地加速工具的研发及生产,提高工具的可靠性[8]、可维护性[9]以及实用性[10]。

2009 年,大港油田建立了一套钻采工具试验系统,设有直径7 m、深度为19.5 m 的直井与1 口长度为37 m 的水平试验井[11]。其中垂直井分为常温试验井和高温试验井,高温试验井采用空气加热,最高可达180 ℃,最大压力60 MPa。其中水平试验井与常温试验井井身结构外层均为φ244.5 mm 套管,高温试验井井身结构外层悬挂φ339.7 mm 套管,高温井套管外铺设保温层。高温井与水平井底部装有承力装置,可承受0~1 000 kN 的井底钻压载荷,且该装置底部装有测扭、加扭装置,扭矩载荷区间为3~7 350 N·m,可进行井底动力钻具的载荷试验。2014-2015 年,还对该试验井筒及密封装置进行了升级改造,令其可承受350 ℃高温及150 MPa 高压,并可更换139.7 mm 及177.8 mm 的套管进行静压密封试验[12]。

2010 年,为辽河油田分层注汽生产工艺配套设计的一套智能化室内模拟测试系统[13](见图1),以计算机技术、现代传感器技术、自动控制技术等为特征,形成了以试验管柱系统、介质加温加压系统、智能化测试系统为主要组成的一套完整的井下工具测试系统。该介质加温加压系统中的电加热炉最高加热温度为400 ℃,且克服了高温密封、导热油泄漏、出口压力波动范围大等技术难题,能够实现工作温度350 ℃,流量5 m3/h 可调,出口压力可达18 MPa,能够在室内模拟分层注汽过程,建立注汽参数与油藏性状之间的数学模型、并能对井下采油工具的各项性能进行检测,从而为新工具的设计和新工艺的研究提供有效的试验平台和可靠的试验数据。

图1 辽河油田分层注汽智能化室内模拟系统[13]

同时,中海油主要针对目前海上油田水平井及大斜度井的防砂完井需求,设计了水平井防砂完井物理模拟试验装置[4]。该装置可针对海上不同的油藏类型特征,优选出防砂完井方式,能够完成水平井或大斜度井防砂解堵、砾石充填、防砂筛管评价及工具性能测试等试验的大型完井装置。通过水平井砾石充填过程中排量、砂比、携砂能力和漏失量等参数优化的试验研究表明,该装置可延长防砂完井有效期,提高防砂完井成功率。

2012 年,长春理工大学尚春民等设计研发的一套井下工具水浸试验系统,对于温度和压力的精度控制提出了更高的要求[14]。该系统最高压力为100 MPa,最高温度为95 ℃,压力控制精度≤±0.5%FS,温控精度可达±1 ℃。

2014 年,中石化胜利油田研发了一款可加温至200 ℃,压力70 MPa、加载力300 kN 的试验系统[15],该系统的主要特点是长8 m,可更换139.7 mm 及177.8 mm套管的地下试验井筒,内筒采用P110 高强度套管,且在外固定加强环和8 根加强筋,提高试验管柱的安全系数,保证其抗压能力。外筒为直径370 mm 的钢管结构,采用2 层高效保温材料包覆,确保系统热量损失为最低。整套试验管柱固定于试验外筒内部,确保了整套试验装置的密封性。同年,川庆钻探公司投用的一套高温高压模拟试验井装置[16],最高试验压力可达105 MPa,最高试验温度250 ℃,采用感应线圈加热的方式[17],将线圈缠绕于试验套管之外,以加热油为介质,对井筒进行加热,相比传统的导热油加热方式,此种方式效率更高,更为安全。之后在2020 年,川庆钻探公司继续对该装置进行升级,使其能够模拟轴向拉压作业和管柱钻进过程,最大上拉载荷1 000 kN、下压最大700 kN,最大扭矩15 kN·m[18]。

2016 年,因常规试验装置无法满足压裂完井工具模拟试验要求,胜利油田在原试验装置的基础上研发了一款综合性的压裂完井工具高温高压性能模拟试验装置[19](见图2)。该装置设置有2 口试验井筒,分别为139.7 mm 及177.8 mm,试验井筒耐压可达140 MPa、整体温度可达200 ℃以上,同时可针对井下工具动作及耐温耐压情况进行模拟。该装置设置有移动式试验台,加载拉压力为500 kN、加载扭矩±5 kN·m,可上下左右移动定位,同时支架可倾斜,方便较长工具的下入。

图2 胜利油田压裂完井工具高温高压性能模拟试验装置[19]

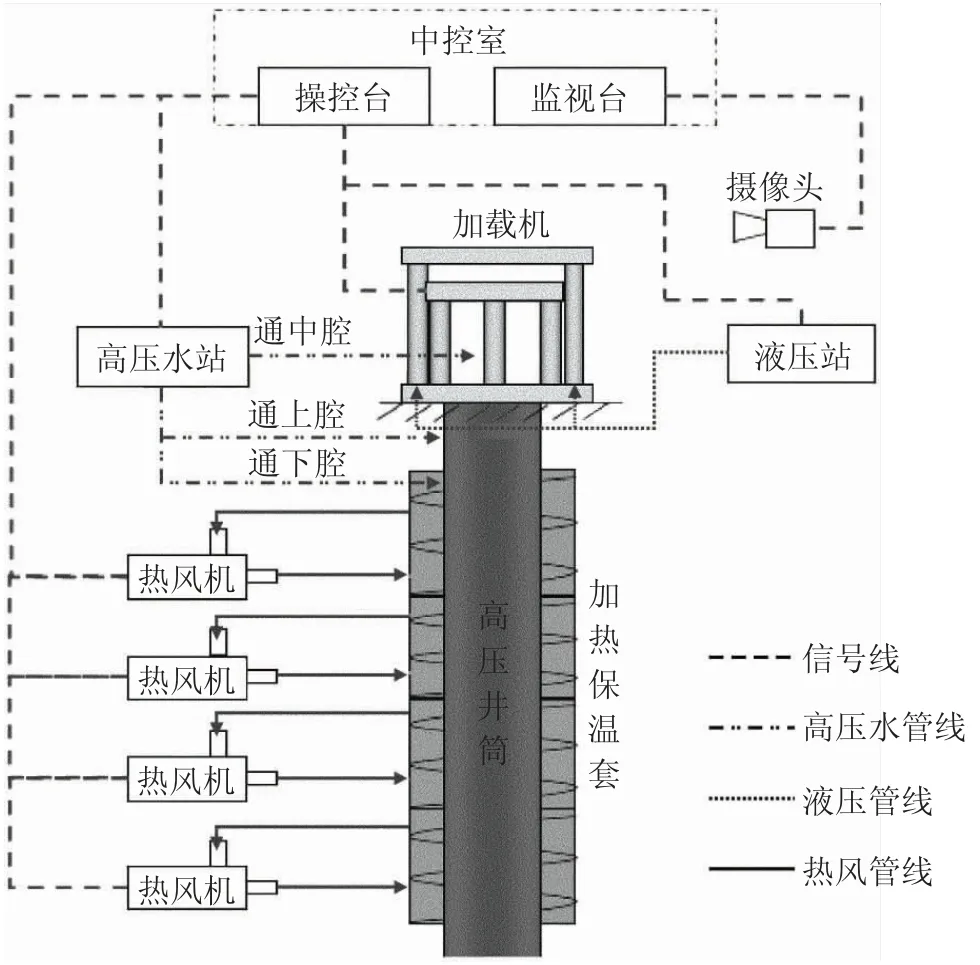

2017 年,川庆钻探工程有限公司钻采工程技术研究院,因为当时的整机高温高压试验无法进行动态拉、压、扭转等操作,也不能实时模拟油套压变化,所以自行研制了一套高温高压井下工具试验装置[20](见图3)。该装置可以实现静密封最大压力210 MPa、动密封最大压力105 MPa。在结构设计上,对于高压井筒进行优化,将井筒上腔和下腔的打压口均置于井筒上方,解决了泄压时容易出现的堵塞问题,同时杜绝了井筒底部杂质的回流。该装置采用空气加热系统,由外加风机进行空气循环,最高温度200 ℃。加载装置主要用于对试验的工具进行拉、压加载测试,额定加载压力360 t,由两个主油缸进行控制。并配备两台高压泵和一台低压灌注泵,可进行上腔、下腔和中心腔的打压,各路流量可单独控制。

图3 川庆钻探井下工具高温高压试验装置[20]

同年,中石化石油工程技术研究院研发了一款能够模拟井下125 ℃高温及70 MPa 高压,并且针对地层压力随钻测量系统等井下仪器功能短节进行测试的室内试验系统[21]。采用卡扣式设计,可快速更换及连接井筒本体、井盖和测量仪器。并增设地层岩心模拟模块,可作为地层压力测量仪器的试验平台或对地层压力测试算法进行验证。

2019 年,西南油气田工程技术研究院结合川渝气田“三高”特性,研发了DTTS-200-140 高温高压井下工具试验系统[22]。该系统可在200 ℃、140 MPa、拉压载荷300 kN、扭矩10 kN·m 条件下测试井下工具。其超高压试验井筒创新地使用了压环快装结构和组合式密封代替了普通的螺纹连接密封方式,提高可靠性的同时节省人力且提高了更换套管的效率。加热保温系统采用电磁加热,通过电磁加热感应器将高频交流电流转变为高频交变磁场,作用至金属管道后可产生涡流,并迅速加热金属管道。

除了温度压力的升级,工具试验井筒也在追求更为逼真地模拟井下工况,如2019 年石油工业油气田射孔器材质量监督检验中心连旭设计的一套模拟井筒加温加压系统[23],除了能达到300 ℃的高温之外,可提供240 MPa 的围压、井压和孔隙压力,且能建立0 至50 MPa 的流动测量压差。对于多种试验工况均可进行模拟。

综上所述,井下工具试验装置的结构总体可划分为加温系统、加压系统、加载系统以及控制系统。其温度压力等级近年来总体呈上升趋势(见图4)。加温系统有针对井筒加热的方式以及外部循环导热油加热方式,其中直接加热井筒又分为空气加热以及直接加热,辅以温度传感器实时进行温度调节。

图4 井下工具试验装置温度压力变化图

3 装置结构设计发展现状

在配合井下工具温度压力等级进行检测手段升级的同时,面对批量工具性能检测的效率提升问题,不同的企业及机构也做出了不同的探索。

2014 年,胜利油田分公司专门针对套管外封隔器研发了一套模拟试验装置[24](见图5),额定压力30 MPa、额定温度180 ℃。主要由模拟井下裸井井眼的模拟井筒、加热系统、测控系统和加压系统组成。模拟井眼尺寸范围为φ198 mm 至φ350 mm,兼容139.7 mm 及177.8 mm 的裸眼井眼的尺寸。

图5 胜利油田套管外封隔器模拟试验装置[24]

辽河油田分公司钻采工艺研究院于2016 年设计了一款针对压缩式封隔器胶筒的检测装置[25],该装置检测胶筒性能,不需要将胶筒装配于封隔器,便可在指定的压力及温度条件下判断胶筒密封状况,得到各种型号和规格的压缩式封隔器胶筒使用中的压缩距、承压能力等关键参数。该装置通过液压泵与中心管相连,施加一定压力,使活塞向左运动,同时剪断剪切销钉,带动活塞杆、推杆和挡环,使胶筒压缩并坐封。内部设置开口测量环,随推杆一同下行,在胶筒解封后,可直接根据测量环的行走距离量取胶筒压缩距。

2020 年,清华大学摩擦学国家重点实验室郭飞、温天政等设计研制了一种封隔器胶筒密封性能试验装置[26](见图6),可模拟稠油热采井开采时井下350 ℃、20 MPa 的施工情况。该装置主要由高压泵、加热装置、水活塞、套筒模拟装置、压力表、测温仪组成。该装置的主要部件为套筒模拟装置,胶筒放置于内缸套中,套筒压套配合水活塞,对胶筒进行加压,外缸套底部与内缸套配合,形成下部环空。下方介质注入口通入环空腔体,用于注入水、油等介质。加热套设置于外缸套外侧,可加热保温至350 ℃。

图6 封隔器胶筒密封性能试验装置[26]

2021 年,中国石油大学研发了一套封隔器胶筒高温密封性能试验装置[27](见图7),专门针对封隔器胶筒的高温性能测试,由试验筒、加热系统、温控系统、液压动力源、水压系统五个部分组成。其中核心部件是试验筒,筒内装有芯轴,可以模拟井下工具的中心管。因封隔器胶筒分为扩张式及压缩式,故该试验装置也据此做了区分设计,扩张式胶筒芯轴内置水眼,上部有针型阀,可在压力达到预定压力时手动关闭。压缩式胶筒通过液压缸对胶筒施加载荷坐缩胶筒,实现坐封。该装置使用电阻带与导热油结合的加热方式、辅以液压及水压加载设计。测试扩张式封隔器胶筒通常装配1 只,压缩式通常装配3 只。经测验,该设备可方便快捷地对胶筒进行性能测试,可大幅节省试验时间。

图7 封隔器胶筒高温密封性能试验装置[27]

除了针对密封件的专用装置之外,试验系统的结构也有针对加温系统的专项研究改进。2020 年,陕西能源技术学院的张建华等设计了一种具有内外循环功能的热风循环与变频控制装置[28](见图8),在热风加热区域,设有导流筒,分隔了加热器与高压釜质检的环形区域。使热气流具有内外风道,可通过电动阀门切换方向,分别实现内循环加热、外循环降温两种功能。该装置内部为高压釜,温度检测元件设置于其内外壁,由变频控制系统控制;其外即是热风循环系统,利用该内外循环的加温、降温方式,可以较快速度对釜内试验介质的温度进行升降,对于普通空气加热的方式有较大改善,且可有效提高电热风利用率,节电效果好。

图8 热风循环与变频控制装置[28]

以上分析了2009 年以来国内各大油田所研发的高温高压试验装置以及关键部件检测机构的发展,其主要提升在于温度及压力等级。该装置的核心在于温度、压力及拉压载荷控制机构的设计。目前加热装置主要分为三种形式,分别为外部循环加热、直接加热以及空气加热[29]。外部循环加热主要采用导热油加热,导热油加热系统较为安全环保,且使用成本较低,但温度控制能力较差;直接加热主要将如电阻丝之类的电热元件包覆于试验井筒外,直接对井筒进行加热,此种方式加热效率较高,保温性能较好,温度控制较为精准;空气加热为利用高温高压加热空气后将空气循环至井筒外壁,通过空气加热井筒;目前国内试验装置较多采用直接加热或导热油加热,而蒸汽加热或空气加热方式则效率较低,使用成本高[30],故使用较少,试验系统温度一般可达到200 ℃以上。多数系统可适配多种规格的套管尺寸,可测试不同尺寸的井下工具序列。套管更换有多种方式,工具的井下动作模拟多使用多功能试验机进行,可同时实现轴向拉压及扭转等动作。

未来,试验系统的温度及压力等级将会进一步提高,适应性也会更广,能够更好地模拟井下实际工况,温度压力的控制精度会更为精确。与此同时,为了更高的试验效率,加热装置的温度升降速度将进一步加快。

4 结论与建议

高温高压试验系统对于井下工具的研发制造来说不可或缺,能够有效地提升工具的研发效率和可靠性。在综合性大型模拟试验之外,将出现更多对于胶筒、密封圈等密封件的专用试验设备,将密封件性能检测与工具性能试验进一步区分,从细化到单一尺寸标准件的检验工具到极具综合性的大型试验设备,将是日后试验检测设备研究的两个方向。