高大平房仓强制循环双层屋面隔热性能的模拟实验与数值分析

陈 雁, 王晓东, 关彦成, 肖昭然, 崔伟华

(河南工业大学土木工程学院,郑州 450001)

温度是储藏过程中影响粮食品质的重要物理指标[1]。随着储藏温度的升高,稻谷发芽率、整精米率、出糙率及过氧化氢酶活动度均呈现下降趋势,改变储藏温度以及空气相对湿度,对大米糊化特性将产生不同程度的影响[2,3]。已有研究发现,在储藏过程中通过粮仓围护结构传入仓房的热量约有80%源自仓顶,且主要为太阳辐射得热,采用有效的屋面隔热措施是储藏过程中延缓粮堆温升的重要手段[4]。居住建筑中利用双层屋面进行隔热取得了较多研究成果[5-9]。Giacomo等[10]运用Fluent比较了居住建筑不同高度双层屋面开闭式工况隔热效果,指出即使开口高度仅有5~10 cm,产生自然对流的效果也明显优于闭式工况。Abdou 等[11]通过数值计算方法分析了双层屋面间自然对流换热的隔热性能。周胤[12]与赵黎[13]通过数值模拟分析了居住建筑不同高度、板面温度、入口风速工况下双层平板间温度、速度场分布。Biwole等[14]通过模拟研究了架空层高度、板面辐射率对架空层内自然对流强度以及板面温度影响,认为影响架空层隔热性能主要因素包括架空板、屋顶辐射率、隔热板厚度及架空层净高度,当净高度超过10 cm时架空层内不会出现明显自然对流。粮食仓房与居住建筑相比,房屋结构存在较大差异,屋面坡度、跨度和投影面积比等外形几何特点以及承重抗风性能等方面也有诸多不同。双层屋面在粮食仓房中应用,尚需考虑储粮环境与人居环境的温度参数控制不同以及由此采用的室内气流组织所带来的影响[15-18]。研究双层屋面通风隔热的效果,需要结合仓房内的粮堆参数进行[19-22]。外部热环境通过屋面、墙体等围护结构对仓房内的温、湿度参数产生影响,粮食本身由于呼吸作用也会使粮堆参数发生改变[23,24],要实现有效的控制反馈,进而采取通风等措施使粮温稳定在期望水平,就需要对这一过程进行合理、准确的预测。本实验在前期对仓房屋面自然通风隔热研究的基础上[25],基于实仓测试数据和相似准则,建立模拟实验仓,并考虑现役仓房屋面改造后抗风性能和荷载要求,通过设置轴流风机来强化架空层内空气流动,根据模拟实验与CFD软件数值分析结果,提出可供设计参考的仓房屋面隔热结构与运行参数。

1 实验系统与方法

1.1 实验系统设计

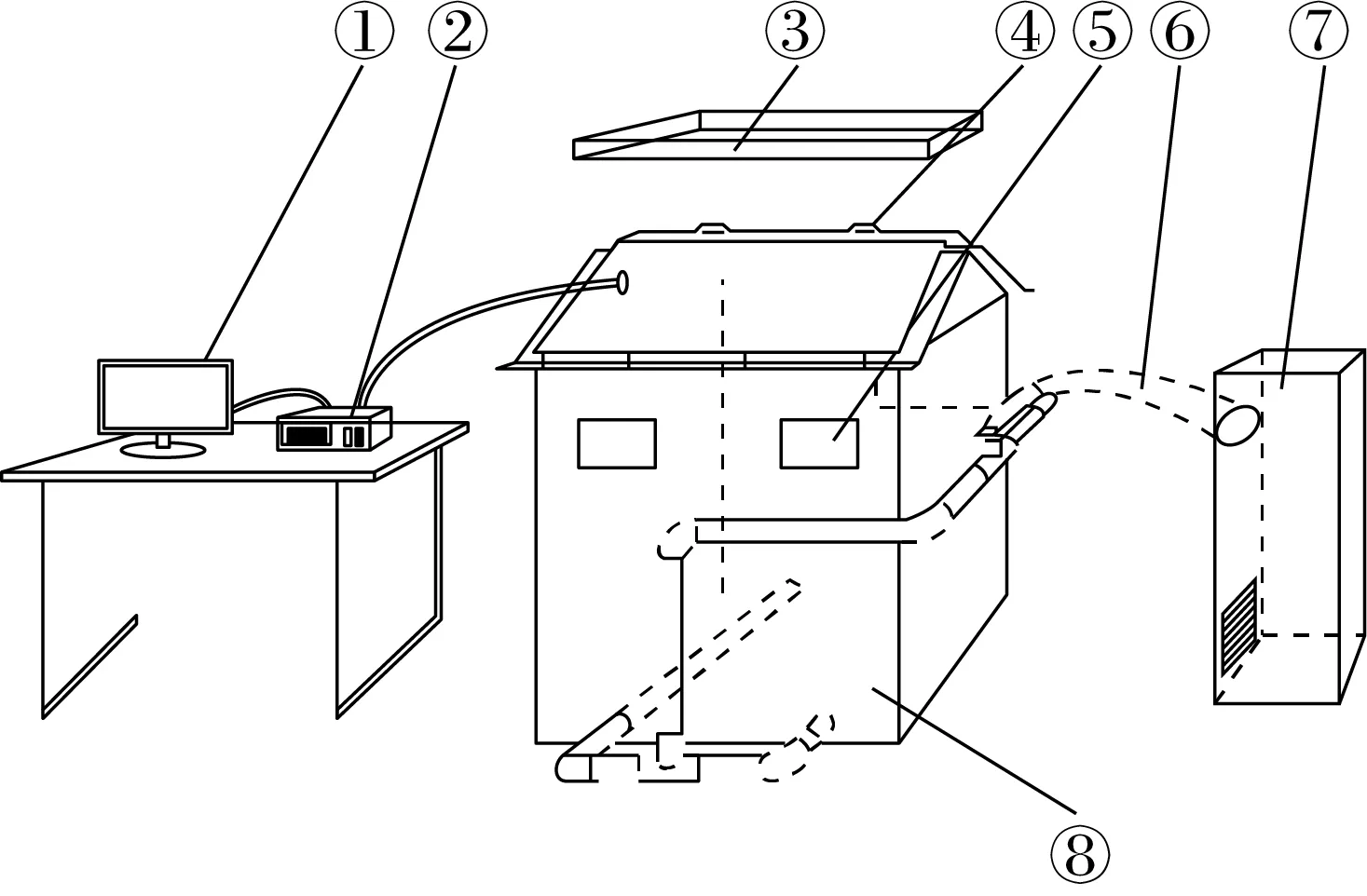

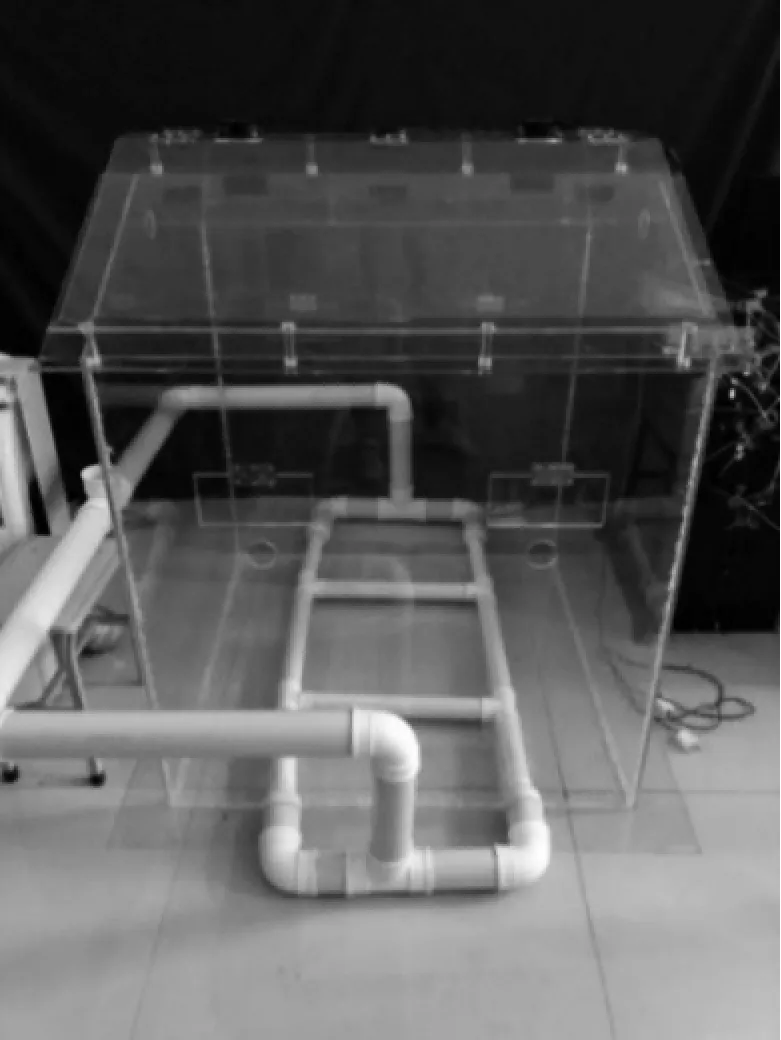

实验系统根据相似原理设计[26],由模拟平房仓与数据测量系统组成,如图1所示。模拟平房仓长、宽和檐高均为1 m,储粮高度为0.6 m,仓顶与水平面夹角21.8°,仓顶结构与实际储粮平房仓几何相似,如图2所示。实验采用2019年产未脱壳籼稻,与实际储存介质的物理性质一致。模拟仓房材料为8 mm厚有机玻璃,仓壁外敷设2 cm厚保温隔热棉。根据郑州地区实际辐射特点,采用等量日辐射照度设定屋面辐射板强度,通过调节辐射板功率将储藏周期分为3个过程,即1.5 h低辐射量(355 W/m2)、3 h高辐射量(660 W/m2)和1.5 h低辐射量来模拟实际储藏过程中一日之内屋面辐射变化特点,与相似实验边界条件要求相匹配。仓底布置送风地笼,地笼直径0.05 m,采用2 mm厚度PVC管材制做,壁面均匀开设直径4~5 mm送风孔,送风地笼通过三通等构件在仓内底部形成“口”字形送风道,以均匀送风。在仓顶上方架设8 mm厚有机玻璃板形成双层屋面,两层面板之间通过12根直径10 mm的有机玻璃圆柱支撑。屋脊上方架空板中心位置开有两个直径80 mm的通风口,该位置通过螺栓固定轴流风机,对架空层进行机械通风。

注:1 数据记录仪;2 数据采集仪;3 辐射板;4 轴流风机;5 自然通风窗口;6 冷风输入管;7 冷风机;8 通风地笼。图1 实验系统原理图

图2 实验仓实体结构(未装粮)

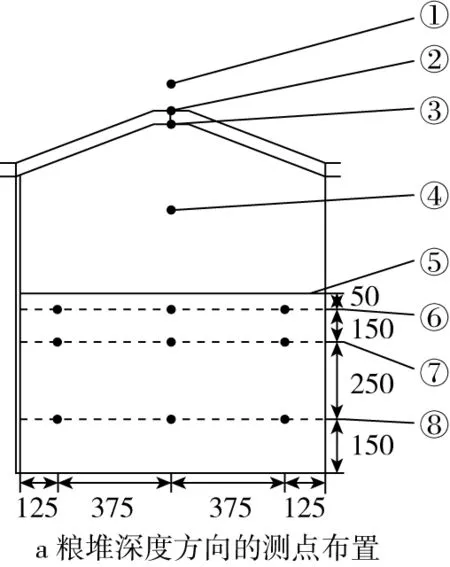

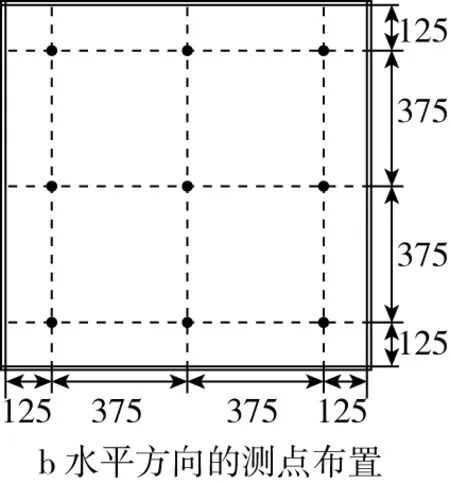

模拟实验主要测量设备包括34970A温度采集仪、Rotronic 湿度采集仪以及手持风速仪,数据测量精度分别为0.01 ℃、0.01%RH及0.01 m/s,每隔30 s采集一次数据。粮堆内部共布置27个测温点,分为3层,距离地面高度分别为0.15、0.4、0.55 m,每层9个测温点分别位于该层中心以及近壁面0.15 m处,如图3所示;另设置仓内空气测点,仓顶、架空板温度测点以及外界环境温度测点。模拟实验仓内设2个湿度测点,分别位于粮堆与仓内空气中心。

注:1 仓外环境;2 架空板;3 有机玻璃仓顶;4 仓内空气;5 储粮线;6 Ⅰ层测点;7 Ⅱ层测点;8 Ⅲ层测点。图3 实验平房仓中温度测点布置图(单位:mm)

1.2 对比实验分组

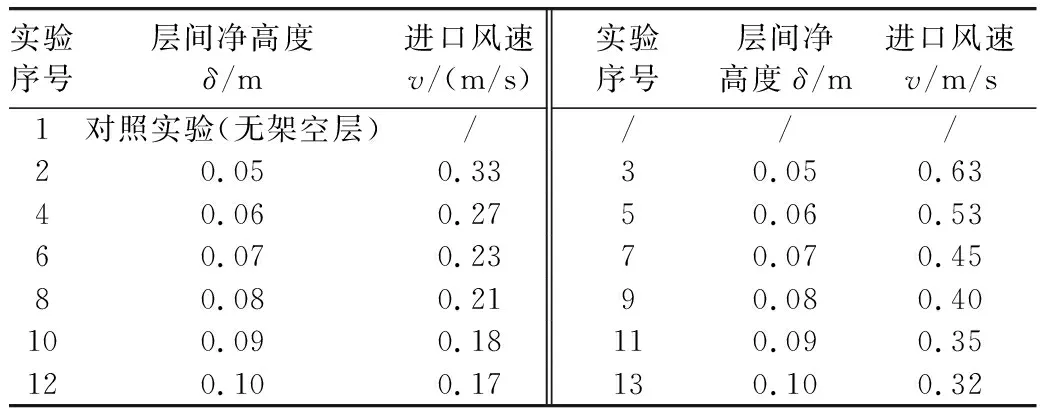

实验仓底设置通风地笼对粮堆进行温度控制,使每组实验粮堆初始温度接近一致。根据架空层设置与否将实验分为无架空层自然储藏和设置架空层两种情况,共13组。实验过程中,主要控制参数为架空层层间净高度(0.05~0.10 m)及架空层进口风速v,具体分组参数如表1所示。

表1 架空层实验变量设计

2 实验结果与分析

2.1 无架空层自然储藏状态温度场分析

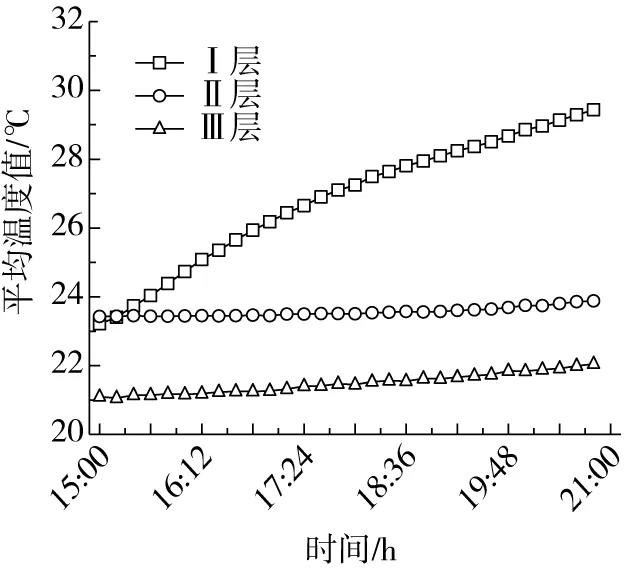

仓顶温度与辐射强度呈现相同的变化趋势:升温过程中,低辐射量条件下仓顶温度在45.2~47.3 ℃之间,高辐射量条件下升高至55~57.2 ℃;随着仓顶热量的传入,仓内空气温度逐渐升高至34.6 ℃,如图4所示。仓内空气升温速率由实验初始时的3.6 ℃/h逐渐降至终了阶段的0.2 ℃/h,表明在接近实际辐射条件的高温环境下,仓内空气温度升高存在一定的限度。粮温变化趋势与仓内空气基本一致(图5)。由于粮堆导热系数较小(0.167 W/m·K),屋面辐射热进入仓内后沿垂直方向衰减较快,不同粮层温度平均值存在明显差异。Ⅰ层粮温均值分别高出Ⅱ层、Ⅲ层约6.3 ℃和8.1 ℃,表明粮堆中、下部受仓顶辐射影响较小,储藏温度较为稳定。

图4 仓内温度、仓顶温度及环境温度

图5 各层粮堆平均温度

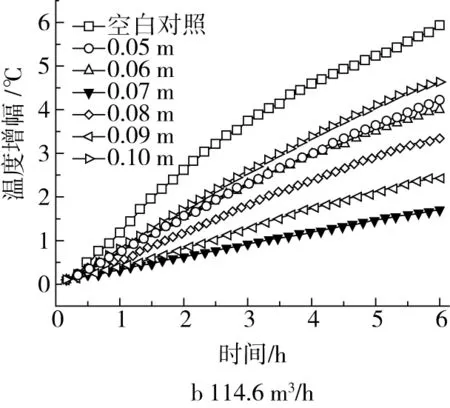

2.2 层间净高度对隔热效果的影响

本组实验采用2种不同对比风量G,分别设置为60 m3/h和114.6 m3/h。由自然储藏对照仓结果可知,在实验热环境下,仓顶、仓内空气以及粮堆上部温度明显升高,中下部温度变化较小。依据上部温度变化可判断强制循环屋面的隔热效果。仓顶外侧同时存在架空板-仓顶之间的辐射传热和仓顶-层内空气对流换热两种过程。架空层净高度对两个过程均有影响:给定层间风量时,层间净高度增加使层内主流风速降低,仓顶表面对流换热系数下降,通过空气流动使仓顶降温的效果变差;另一方面,层间净高度增加后,架空板-仓顶间辐射传热量将减少,应根据两者的综合影响效果,确定最佳层间高度。如图6所示,实验工况下,风量G=60 m3/h时最佳高度0.07 m,风量G=114.6 m3/h时,最佳高度δ=0.09 m。与自然储藏对照仓实验相比,采用架空层通风的设计能够有效降低粮堆上部温升,2组实验风量工况下粮堆表层温升分别处于1.70~4.22 ℃与1.69~4.12 ℃范围内,明显低于对照仓。

图6 不同风量下Ⅰ层粮堆平均温度

2.3 储藏实验中湿度变化

图7所示为自然储藏对照实验与层间净高度δ=0.05 m、层间风量G=60 m3/h架空层工况下,粮堆中心及仓内空气的相对湿度变化。实验过程中,相对湿度变化幅度与温度具有明显的相关性。对照实验中,仓内空气与粮堆中心相对湿度波动范围较大,分别为9.27%与2.32%;架空层实验中,当δ=0.05 m、G=60 m3/h时,仓内空气与粮堆中心相对湿度变化幅度分别为1.45%与0.37%,采用架空层的其余11组实验中,粮堆中心湿度变化均处于-1.25%~2.72%范围之间,表明强制循环屋面能够有效减小仓内粮堆相对湿度变化。

图7 不同工况中仓内湿度、粮堆湿度

3 强制循环隔热屋面的数值模拟

实验表明,层间净高度δ与通风量G对粮堆升温均有影响,本文基于商用CFD软件Fluent进行数值优化计算,研究不同层间净高度δ、通风量G工况下仓房内的温度变化,以确定能够有效抑制粮堆温升的两因素间的合理匹配。

3.1 物理模型

以模拟平房仓为研究对象,计算域按物理性质划分为空气流体区和粮堆多孔介质区。采用ANSYS ICEM建立全尺寸几何模型。根据实验结果设定数值模拟所需参数。为简化运算,模拟过程采用以下假设:架空层、仓内空气为理想不可压缩流体;架空层风速入口为均匀送风;粮堆为多孔介质颗粒,忽略自身呼吸热;仓体保温考虑为绝热条件,忽略连接处的散热。

3.2 网格划分与边界条件

基于ANSYS ICEM进行网格划分,主要采用六面体网格,根据实验结果,对速度梯度及温度梯度较大的区域进行网格加密,整体数量约4.65×105,网格质量检测结果表明接近标准六面体网格(Determinant2×2×2数≥0.85),最小角度均大于18°,符合计算所需的网格质量要求。采用k-ε湍流模型,计算涉及的材料热物理参数如表2所示。

表2 数值分析所用材料热物性参数[27]

初始条件和边界条件为:

初始条件:t=0 s时,粮堆温度为293.18 K,仓内及架空层内空气温度为291.15 K;

边界条件:仓顶、仓壁和仓外空气温度分别根据实测数据通过UDF文件进行定义,仓底设置为绝热边界条件;

入口/出口边界条件:架空层入口为速度入口边界条件,入口风温为环境空气温度,出风口为自然出流边界条件。数值模拟计算周期为6 h,求解步长20 s,共1 080个时间步。

3.3 模拟结果验证

通过实验数据与数值模拟结果进行对比(层间净高度δ=0.05 m、风量G=60 m3/h),以粮堆Ⅰ层测点温度值为例,中心测点处两者相对误差范围为2.07%~3.05%,最大误差值为0.875 ℃;Ⅰ层平均温度相对误差范围为2.74%~7.35%,最大误差值为1.83 ℃,均在允许范围内。模拟采取的理想假设是造成误差的主要原因。

3.4 数值模拟分析

3.4.1 强制循环隔热屋面的效果

图8为对照仓自然储藏状态与架空层净空高度δ=0.05 m、层间风量G=60 m3/h时数值模拟得到的温度场云图。对照仓模式下,仓顶温度最终升至53.04 ℃,仓内空气平均温度47.01 ℃,粮堆表面温度达到34.87 ℃,在仓顶附近形成了相对高温区;架空层模式能够有效降低仓内空气以及粮堆整体温度升幅,如图10b所示,仓顶、仓内空气、粮堆表面平均温度分别为38.76、33.59、21.88 ℃,且仓顶附近没有形成明显热量聚积区。表明架空层中的空气流动有效抑制了仓内温升。

图8 实验仓垂直截面温度云图

3.4.2 架空层净高度对隔热性能的影响

图9为入口风速v=0.05 m/s时架空层净高度δ变化条件下的温度云图。图9可以看到,边界层交汇位置逐渐后移,表明提高架空层净高度能够有效延长架空层内入口段长度,增大局部对流换热系数。与δ=0.02 m工况相较,δ=0.08 m工况下仓顶温度从27.97 ℃降为23.81 ℃(表3),有效抑制了顶部升温。随着架空层高度增加,在δ=0.06 m时,架空层仓顶出口流体温度已不受架空板板表面温度影响。

图9 架空层净高度对层间温度场的影响

从表3也可看到,当架空层净高度在0.06~0.08 m范围时,层间得热率下降幅度减缓(该指标为传入仓内热量与架空板上表面得热量之比,其值越小说明架空层隔热效果越显著),保持在8.99%~10.25%,表明在0.05 m/s入口风速下,该工况隔热性能较为理想,架空层净高度已达适宜值。

表3 v=0.05 m/s条件下不同架空层净高度δ的计算结果

3.4.3 架空层入口风速对隔热性能的影响

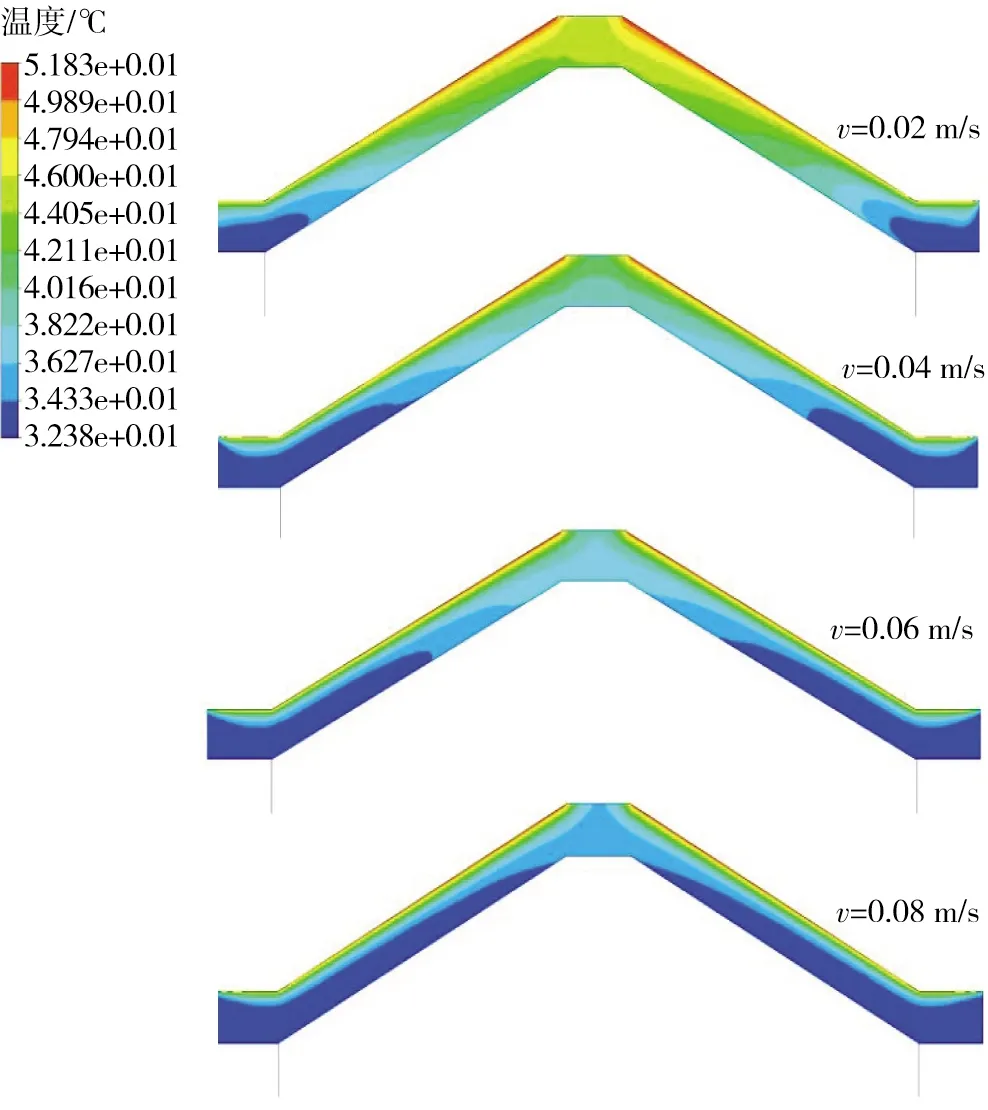

图10为净高度δ=0.05 m,在入口风速v变化工况下的数值模拟结果。出口处空气温度随入口风速增加逐渐下降,表明上方传入的热量被有效带出层外;架空板与仓顶之间的温差在14.22~16.53 ℃范围内,层间空气垂直于屋面方向的温度梯度随进风深度的增加逐渐减小,说明层间空气在流动中温度逐渐升高,换热性能下降。在v=0.02 m/s工况中,出口处在垂直于屋面方向仍存在明显的温度梯度,表明流动空气并未有效隔绝架空板传入的热量。由图10c可知,当入口风速提高到0.06 m/s时出口处不再产生明显的温度梯度。

图10 架空层入口风速对层间温度场的影响

结合速度云图11可知,架空层高度为0.05 m时,架空层入口风速在0.05 m/s~0.06 m/s条件下,架空中存在明显的上浮气流,而贴近屋面板处则形成层流底层,显著降低了上方热量的传入。从消耗动力的角度考虑,此时进一步增大入口风速并不经济。

图11 δ=0.02 m,v=0.03 m/s工况层间速度场

4 结论

高温季节中,平房仓采用强制循环双层屋面可有效隔绝仓顶传入的外界热量,延缓粮堆表层温度上升速率,将粮堆整体温度控制于常温范围内(25 ℃)。

架空层设计受其净空高度与入口风速共同制约,给定架空层高度时,入口风速存在最优值,在δ=0.05 m时,入口风速v=0.05~0.06 m/s能够达到较好的隔热效果,继续增大入口风速隔热性能无显著变化;增加层间净高度能够加强隔热效果,但需要同时增加风量,因而导致能耗升高。

采用强制循环的架空层其隔热性能的优化需要在增加层内风量与提升架空层高度之间寻找最佳匹配设计。与增加层间净高度δ相比,提高入口风速v更为显著地增强隔热效果,其原理在于利用入口段效应,减小了速度边界层、温度边界层的厚度,将温度梯度控制在靠近架空板附近,避免了上方热量传入仓房。

——从居住区架空层景观入手