高水分组织化复合蛋白的挤压制备及品质特性研究

肖志刚, 李 航, 王 哲, 田娟娟, 朱文高,金志扬, 何 东, 王 娜, 朱旻鹏

(沈阳师范大学粮食学院1,沈阳 110034) (东方集团哈尔滨福肴食品有限公司2,哈尔滨 150001) (辽宁大学轻型产业学院3,沈阳 110036)

近年来,以植物蛋白为主要原料,通过机械和化学方法制备的纤维状组织化蛋白制品越来越受到人们的关注[1]。植物蛋白经过挤压组织化后可产生类似于动物肌肉的结构及纤维特征,改变了原有口感,改善了蛋白质质地,提高了植物蛋白的利用率和营养价值[2,3]。根据挤压产品水分含量可分为高湿挤压(含水量40%~80%)和低湿挤压(含水量20%~40%)[4]。不同于低湿挤压,高湿挤压技术生产出的组织蛋白产品不需要经过二次复水工艺就可直接装袋食用,且产品纤维化程度高,十分接近肉的质感[5,6]。目前,我国市场主要以低水分植物基组织化蛋白制品为主,产品大多为火腿肠、辣条、豆干等[7]。

挤压温度、喂料速度、螺杆转速密切关联着挤压过程和产品质量,螺杆转速的改变会改变物料停留时间和剪切强度、可以显著提高产品纤维化程度[8],水分添加量对产品色泽和硬度影响显著,而挤压温度对产品拉伸性能和弹性起决定性作用[9]。杨勇等[10]研究发现螺杆转速的改变影响了大豆蛋白-淀粉基素肉产品的自由巯基和二硫键含量,挤压温度的改变导致水分的蒸发速度的变化,从而影响产品内部结构的松散程度和孔洞数量,进而改变了产品的持水性和持油性。

目前针对单一植物蛋白低水分挤压制备组织化蛋白的研究较多,而将多种蛋白复配经高水分挤压制备组织化蛋白的报道较少。莫重文[11]研究发现单独的植物蛋白挤压产品均有一定的弊端,如小麦组织化产品表面粗糙,肉感较差;花生蛋白组织化产品咀嚼感较差。杨震等[12]研究发现豌豆蛋白虽具有消化率高、无豆腥味等优点,但采用湿法挤压生产的组织化产品成型较差。Crowe等[13]发现单一使用大豆进行挤压时,选用油脂含量较高的大豆粉能够获得更好的表面纹理,组织化程度也更高,但豆腥味难以处理。虽不同来源的植物蛋白性质相似,但其具有各自独特的方面,通过对不同的植物蛋白复配进行高水分复合挤压,可以获得更具有营养价值、质构特性更优异的产品[14,15]。

本研究以大豆分离蛋白、谷朊粉和豌豆蛋白为原料,进行不同比例的调配,采用不同的挤压参数(水分添加量、挤压温度、螺杆转速)进行高水分复合挤压,对组织化蛋白产品的品质特性(质构特性、色泽、感官评价等)进行测定,为探究原料最佳比例以及最佳参数提供理论支持。本研究根据需要分别优化筛选出以大豆分离蛋白和豌豆蛋白为主料的两种配方的组织化蛋白产品制备工艺,目的是探讨不同配方中原料配比及挤压参数对组织化蛋白产品的品质影响,为工业化生产及产品设计提供优化依据。

1 材料与方法

1.1 材料与设备

大豆分离蛋白(凝胶型),豌豆蛋白,谷朊粉(面筋专用粉),鸡胸肉、猪里脊肉、牛后腿肉,市售。

36-40型双螺杆挤压膨化机,CT3 4500型质构仪,CR-400型色彩色差计。

1.2 高水分组织化蛋白的挤压制备

1.2.1 制备工艺

工艺流程:原料蛋白按比例称重→混合→喂料→高湿挤压→磨口冷却→切割取样→自然冷却→装袋真空密封→冷藏保存

操作要点:为确保多种蛋白原料混拌均匀,其在混料器内混拌时间不得少于20 min;挤压实验前需对挤压机进行定水定料操作,每且次更换新料需重新定料,调试挤压机相关参数。挤压实验时,将固体进料量设定为8.5 kg/h,将挤压机Ⅰ~Ⅳ区机段内腔体温度分别固定在40、60、90、120 ℃,设定挤压机Ⅴ、Ⅵ区机段内腔体温度一致且根据实验需求在150~170 ℃范围内调节(文中将此变量表述为:挤压温度),将磨口冷却端温度设定为60 ℃。

1.2.2 制备条件优化

选定大豆分离蛋白、谷朊粉、豌豆蛋白3种蛋白原料配比为5∶3∶2时,以组织化蛋白的质构特性(硬度、弹性、咀嚼性)为评价指标,分别设置挤压温度150、160、170 ℃,水分添加量11.0、12.0、13.0、14.0、15.0 kg/h(通过预实验测得上述水分添加量范围内制备的组织化蛋白产品含水量皆大于60%),螺杆转速220、240、260、280、300 r/min,考察不同制备条件对高水分组织化蛋白产品品质的影响。

1.2.3 配方参数优化

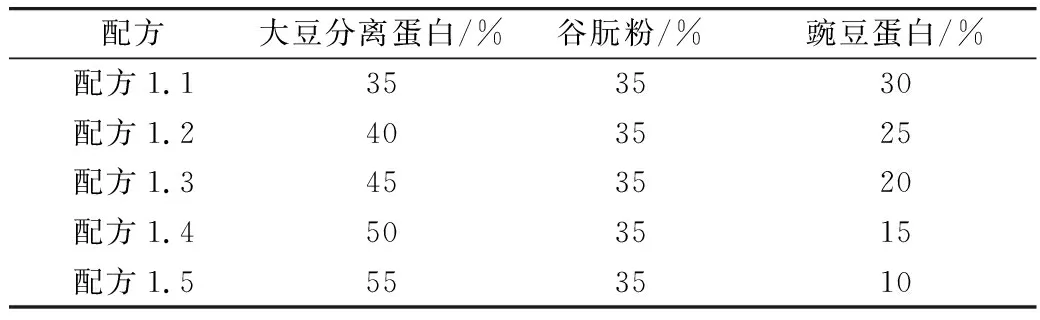

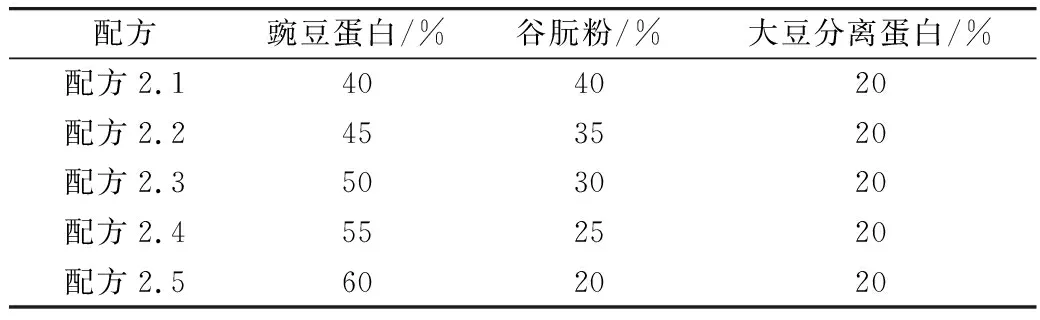

在1.2.2制备条件优化的基础上,固定挤压温度和螺杆转速,分别选取大豆分离蛋白和豌豆蛋白为主料,通过调节不同蛋白含量及水分添加量,以组织化蛋白的品质特性为评价指标,对不同主料的配方和加工参数进行优化。配方设计详见表1、表2。

表1 大豆分离蛋白为主料的配方设计

表2 豌豆蛋白为主料的配方设计

1.3 蛋白原料性质测定

1.3.1 蛋白含量

不同蛋白原料和溶液中蛋白质含量测定采用GB/T 5009.5—2010凯氏定氮法测定。

1.3.2 溶解性

分别称取0.1 g蛋白样品,加入10 mL蒸馏水,室温下磁力搅拌1 h后8 000 r/min离心10 min,取上清液,用凯氏定氮法测得上清液中蛋白质含量根据公式计算蛋白质的溶解性:

1.3.3 持水性

称取0.1 g蛋白样品溶于5 ml 0.01 mol/L 的磷酸盐缓溶液,之后放入10 mL的离心管中,室温下涡旋3 min后5 000 r/min离心20 min,根据公式计算蛋白质原料的持水性:

式中:m为蛋白的质量/g;m1为蛋白的质量+离心管质量/g;m2为离心管除去上清液后的质量/g。

1.3.4 凝胶性

凝胶制备:将蛋白样品配置成10%的蛋白质溶液,用保鲜膜封口,于95 ℃水浴加热30 min后迅速冷却,放置于4 ℃冰箱内冷藏静置24 h后取出,检测溶液是否成胶,判断蛋白原料是否具有凝胶性。

1.4 高水分组织化蛋白产品特性测定

1.4.1 质构特性

参考张汆[16]的方法并加以改进,将样品裁剪为长宽均为25 mm高为10 mm的长方体,设置质构仪操作条件:TPA模式,探头选用TA-5,测试前速度1.0 mm/s,测试速度1.0 mm/s,测试后速度1.0 mm/s,下压程度50%,测定样品硬度、弹性、咀嚼性、内聚性的数值,每个样品进行3次平行测定,取平均值。

1.4.2 组织化度测定

参考康立宁[17]的方法对高水分组织化蛋白进行裁剪取样,采用 TA-SB单刀剪切夹具对样品进行压缩测试,设置测试前速度1.0 mm/s,测试速度1.0 mm/s,测试后速度1.0 mm/s,压缩程度为样品厚度的75%,组织化度为横向剪切力所做的功与纵向剪切力所做的功的比值。

1.4.3 色泽测定

参考Mancini等[18]的方法,采用色差仪,同时测定L*、a*、b*和ΔE的数值。每个样品进行5个不同位置色泽的平行测定,去掉异常值,取平均值。

1.4.4 感官评价

选取食品相关专业10名研究生,培训后进行高水分组织化蛋白产品的感官分析。感官分析的项目分别为组织化程度(系数0.4)、色泽(系数0.1)、表观状态(系数 0.1)、口感(系数0.3)和风味(系数0.1),每项目满分为10分。感官评定标准详见表3,挤压组织化产品感官得分计算公式为:

表3 感官评价表

1.5 数据分析

所得结果均采用3次重复实验的平均值和标准差表示。采用Excel 2017软件、Origin 9.0软件、SPSS 20.0软件、Photoshop软件进行数据分析及图形绘制,采用Duncan法对实验数据进行差异显著性分析。

2 结果与讨论

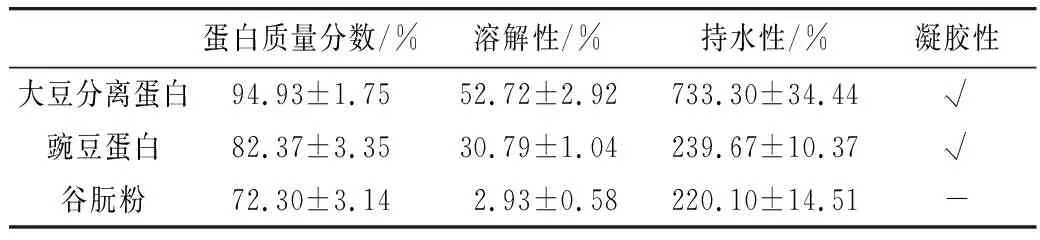

2.1 不同蛋白原料性质差异

3种不同植物蛋白原料的性质测定结果如表4所示,其中大豆分离蛋白的蛋白含量最高,溶解性和持水性相对较好,并具有较好的凝胶特性。因大豆分离蛋白中球蛋白含量较高,其中7S和11S球蛋白受热解离后亚基发生相互作用形成可溶性超大聚集体,这是蛋白质形成凝胶过程中重要的一阶段[19,20],同时氢键以及离子水和作用,使得大豆分离蛋白具有较高的持水性。其次是豌豆蛋白,其蛋白含量、溶解性和持水性能均优于谷朊粉。因蛋白质的溶解性与其凝胶性、乳化性和持水性等功能特性密切相关,高溶解度的蛋白质其功能特性相对较好[21]。而谷朊粉中非极性氨基酸含量较高,极易形成疏水作用,导致其水溶性较差[22]。

表4 不同蛋白原料性质测定结果

2.2 制备条件对组织化蛋白产品品质的影响

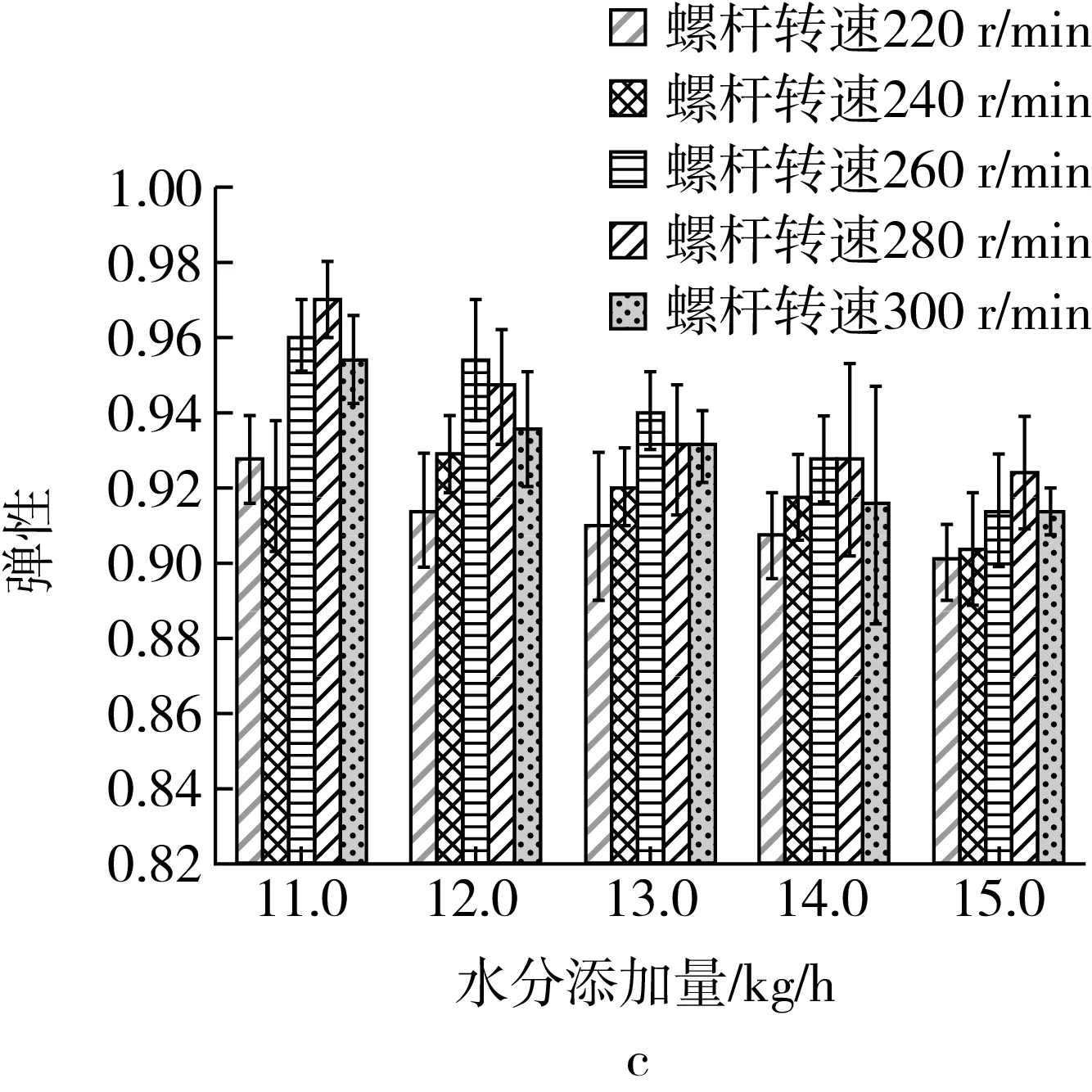

不同制备条件对高水分组织化蛋白产品品质的影响结果见图1。

图1 150 ℃时挤压参数对高水分组织化蛋白产品质构特性的影响

由图1可以看出,挤压温度在150 ℃时,水分添加量的变化对高水分组织化蛋白产品质构特性的影响较为显著,而螺杆转速对产品质构特性的影响相对较弱。随水分添加量的增加,高水分组织化蛋白产品的硬度和咀嚼性皆呈现大幅度降低的趋势,产品的弹性降低幅度相对较小。随螺杆转速的增加,高水分组织化蛋白产品的硬度和咀嚼性变化不明显,总体呈现逐渐降低的趋势,而产品的弹性呈先升高后降低,螺杆转速在280 r/min时,产品的弹性相对较大。

由图2可知,挤压温度在160、170 ℃时,水分添加量与螺杆转速对高水分组织化蛋白产品质构特性的影响趋势与150 ℃时相似。均表现为:随水分添加量的增加,高水分组织化蛋白产品的硬度和咀嚼性下降幅度较为显著,弹性随水分添加量的增加逐渐降低,但降低幅度不显著;螺杆转速对产品质构特性影响不大,在螺杆转速为280 r/min时,产品质构特性较优。

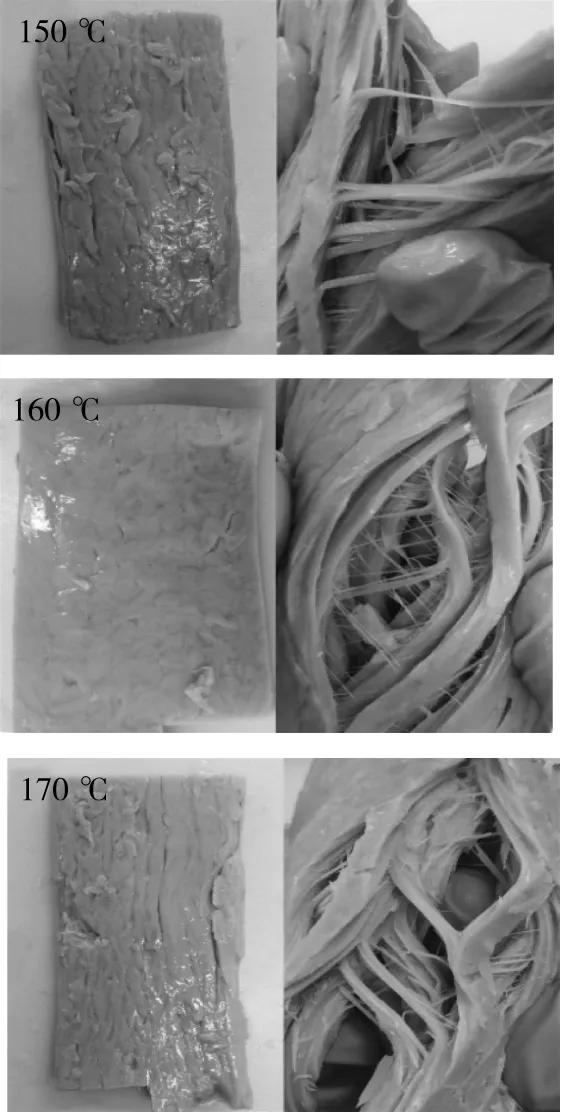

结果表明,水分添加量对高水分组织化蛋白产品质构特性的影响较为显著,而挤压温度和螺杆转速对产品质构特性的影响相对较弱。挤压温度过低时,蛋白内熟化不完全,组织蛋白产品纤维化不均匀、结构松散、成型性较差;挤压温度过高时,产品在挤压过程中水分散失加快、含水量降低、弹性下降,硬度升高,导致产品感官品质降低[23]。螺杆转速决定了物料在挤压机腔内的停留时间,螺杆转过慢物料停留时间过长导致物料过度熟化,螺杆转速过快物料停留时间过短,使得产品纤维化程度降低,感官品质下降[24]。通过产品质构特性的对比,在水分添加量相同的情况下,各温度下生产的高水分组织化蛋白产品在螺杆转速为280 r/min时,弹性均相对较高,且具备较为适宜的硬度与咀嚼度;而从高水分组织化蛋白产品的图片图2可见,在相同的螺杆转速和水分添加量等条件下,在160 ℃生产的组织化蛋白产品具有更加光滑的表面以及良好的拉丝效果。因此优化得出:在挤压温度160 ℃,螺杆转速280 r/min条件下制备的高水分组织化蛋白产品具有相对较佳的品质特性,并采用此挤压参数进行后续实验。

注:水分添加量13 kg/h,螺杆转速280 r/min。图2 不同挤压温度下制备的组织化蛋白产品图片

2.3 组织化蛋白产品配方参数优化

2.3.1 大豆分离蛋白为主料的产品配方参数优化

根据前期预实验情况,针对以大豆分离蛋白为主料的产品,研究不同蛋白含量(配方1.1~1.5)和水分添加量(13.0、13.5、14.0、14.5、15.0 kg/h)对高水分组织化蛋白产品品质特性的影响。

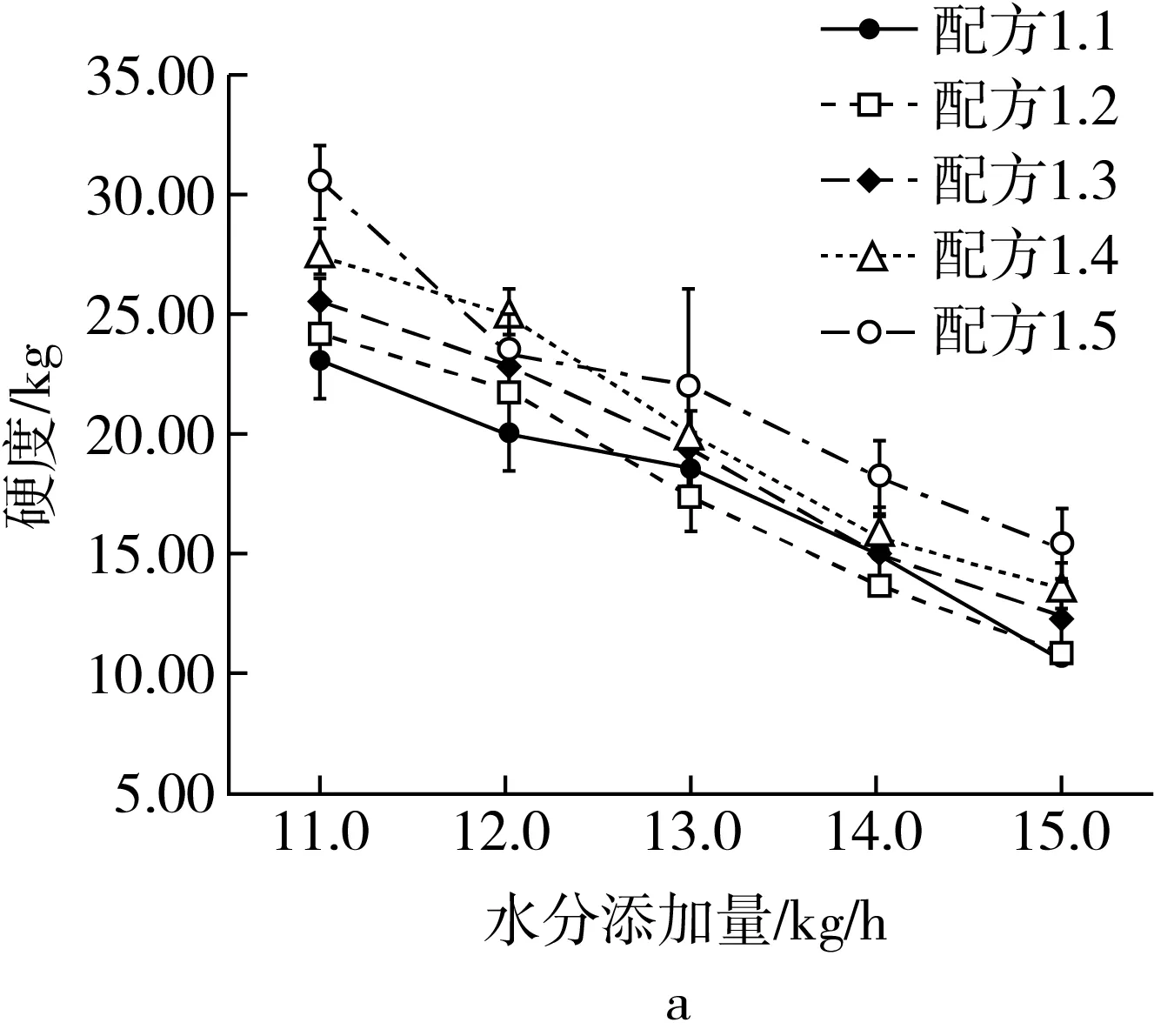

2.3.1.1 不同蛋白含量和水分添加量对产品质构特性的影响

由图3可以看出,随着大豆分离蛋白的增加、豌豆蛋白的减少,高水分组织化蛋白产品的硬度、咀嚼性逐渐上升;组织化度先上升后趋近于稳定;弹性先上升后下降,在配方1.2时具有最高的组织化度和弹性值。这可能是因为大豆分离蛋白的凝胶性较好,随着大豆分离蛋白含量的增加,使得高水分组织化蛋白产品质地随之变硬,耐咀嚼。随水分添加量的增加,高水分组织化蛋白产品的硬度、咀嚼性逐渐降低;组织化度逐渐升高,但变化不显著;弹性逐渐下降。这可能是因为随着水分含量的增加,稀释弱化了组织化蛋白产品的纤维网络状结构的形成,这与Lin等[25]和蒋华彬[26]的研究结果一致。

图3 不同蛋白含量和水分添加量对产品质构特性的影响

2.3.1.2 不同蛋白含量和水分添加量对产品色泽的影响

组织化蛋白产品评价过程中,色泽是直接影响人们对产品感官品质判断的重要评价指标。通常,组织化蛋白原料多会进行的二次加工,制造各种仿肉的植物蛋白制品,因此,其色泽以偏白色、亮度较好为佳,颜色避免过深、色泽感过重、容易二次加工时的感官调节为宜。

由表5分析可知,随着大豆分离蛋白的增加、豌豆蛋白的减少,组织化蛋白产品的L*值和a*值先升高后降低,配方1.2的亮度值最高;组织化蛋白产品的b*值逐渐下降;ΔE值呈先下降后升高趋势。而水分添加量的变化对组织化蛋白产品的色泽影响不显著,总体来看,水分添加量在14.0 kg/h时产品具有相对较高的L*值。

表5 不同水分添加量下配方1.1~1.5产品的色差值

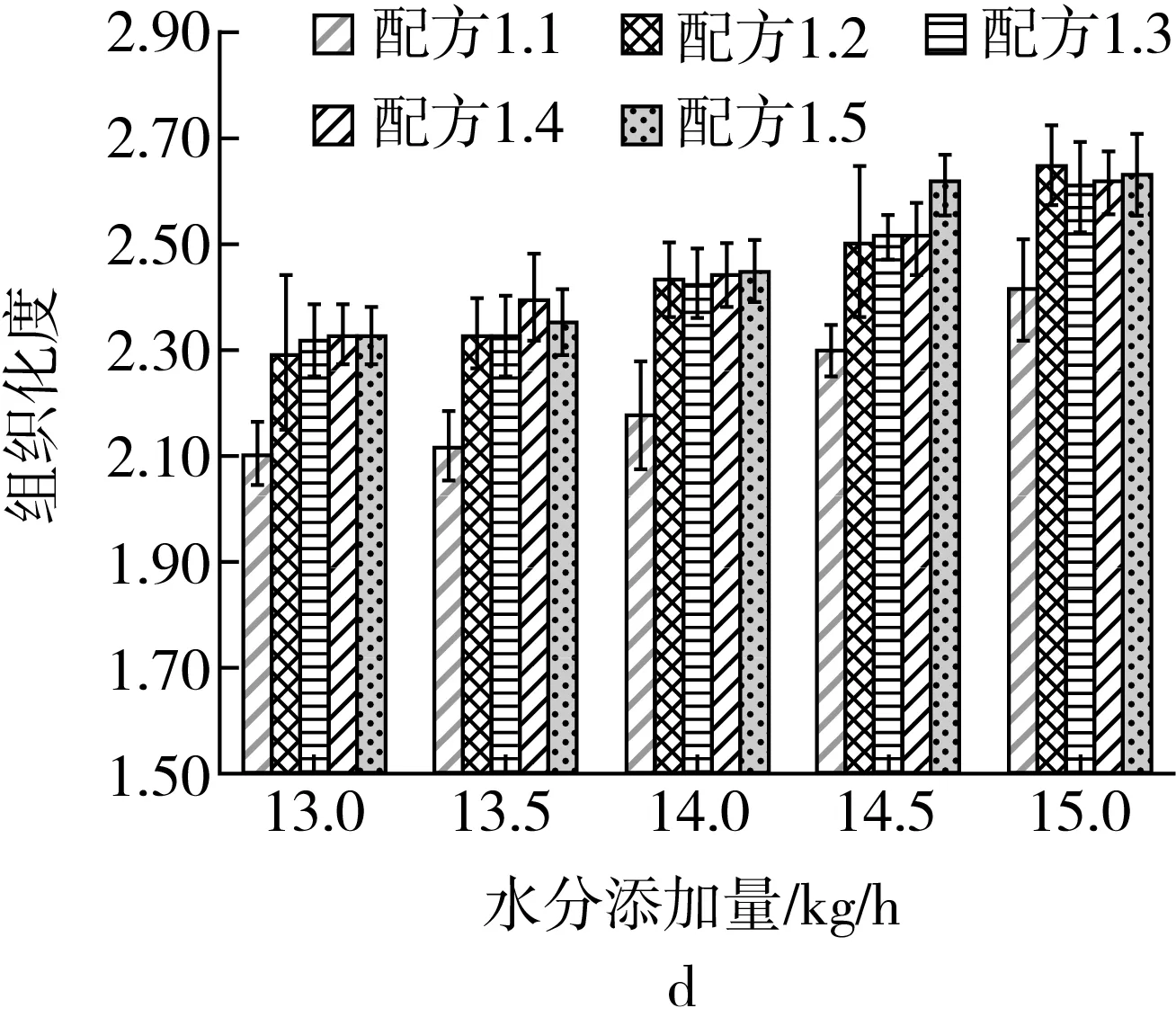

2.3.1.3 不同蛋白含量和水分添加量对产品感官品质的影响

如图4可见,大豆分离蛋白与豌豆蛋白含量的变化对组织化产品感官评分影响显著(P<0.05),配方1.2整体感官评价得分较高,水分添加量在14.0 kg/h时具有最佳的感官评价值。随着水分的增加,各配方的感官评价得分均呈现先缓慢升高再急速下降的趋势,在水分添加量为14.0 kg/h最高。随着配方中大豆分离蛋白的增加,产品的表观状态得分升高,风味得分降低:随着豌豆蛋白添加量的减少,产品的组织化度得分降低;产品感官评价得分呈小幅度上升后下降趋势。

图4 不同蛋白含量和水分添加量对产品感官品质的影响

因感官评分、L*值、组织化度、咀嚼度可作为高水分组织化蛋白产品品质特性的代表性评价指标[27]。故而确定以大豆分离蛋白为主料的组织化蛋白产品最佳配方为配方1.2:大豆分离蛋白40%、谷朊粉35%、豌豆蛋白25%;挤压参数为:挤压温度160 ℃、螺杆转速280 r/min、固体添加量8.5 kg/h、水分添加量14.0 kg/h。

2.3.2 豌豆蛋白为主料的产品配方参数优化

根据前期预实验情况,针对以豌豆蛋白为主料的产品,本实验研究了不同蛋白含量和水分添加量(12.0、12.5、13.0、13.5、14.0 kg/h)对高水分组织化蛋白产品品质特性的影响。

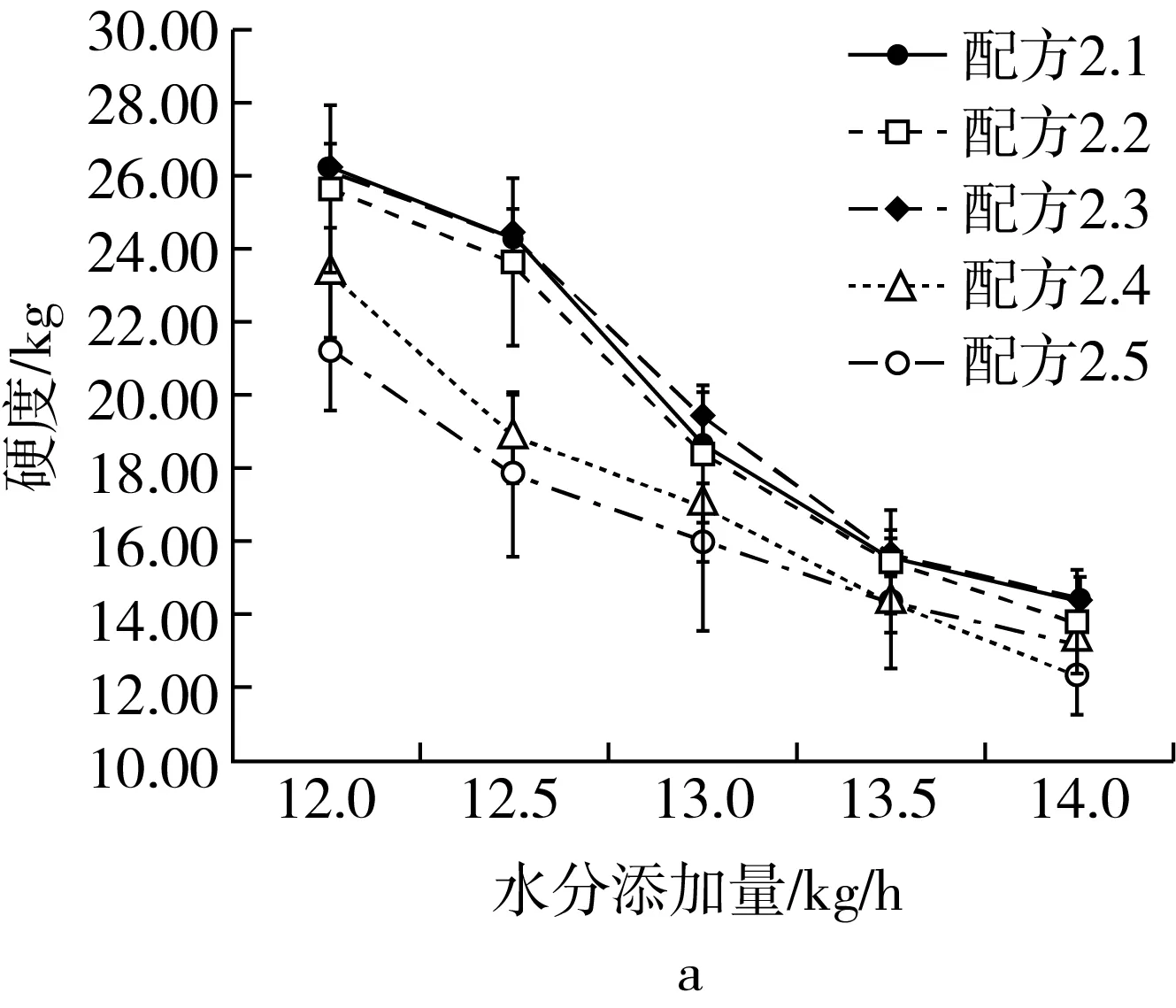

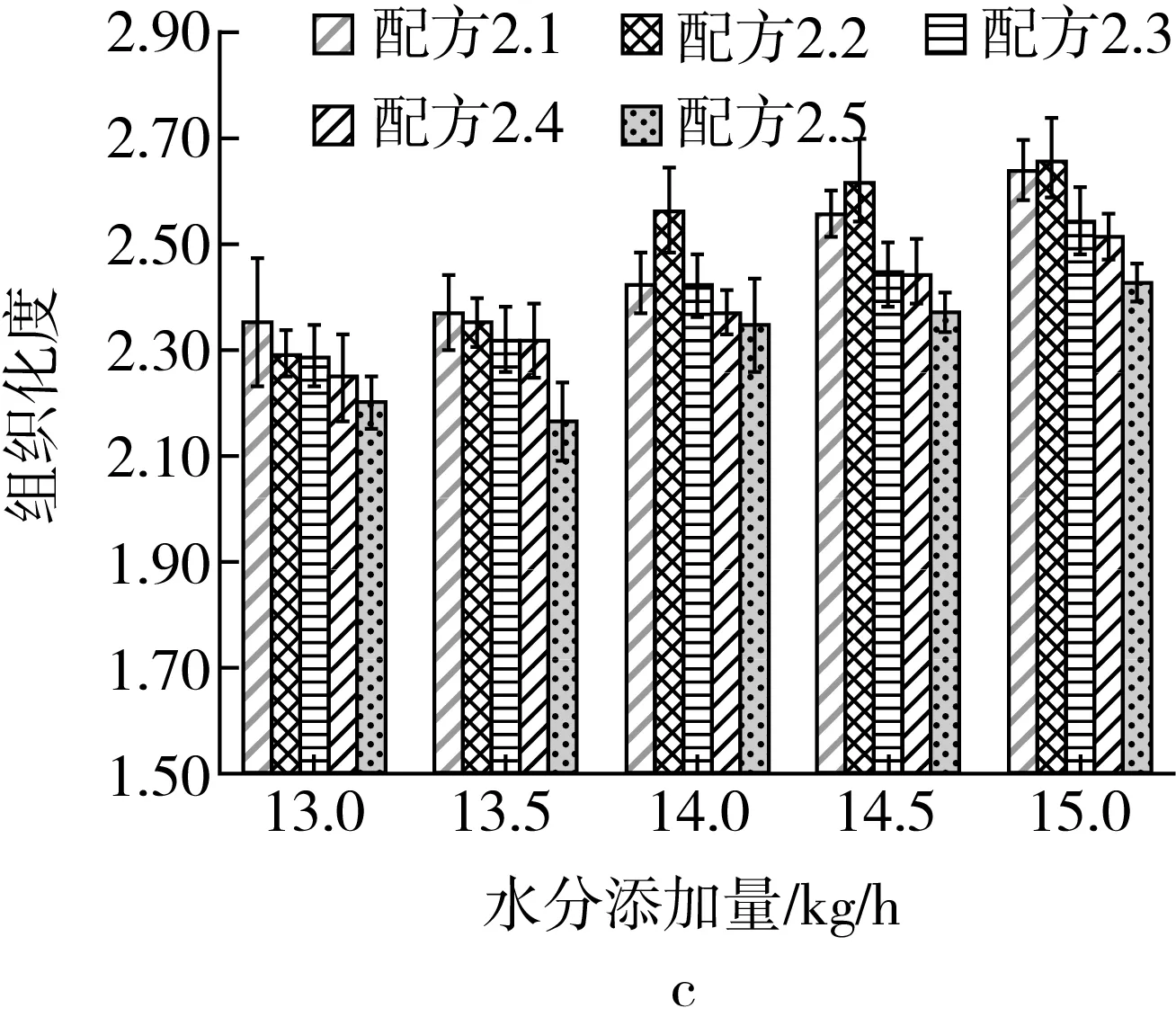

2.3.2.1 不同蛋白含量和水分添加量对产品质构特性的影响

由图5可以看出,随着豌豆蛋白含量的增加、谷朊粉含量的减少,组织化蛋白产品的硬度、咀嚼性逐渐下降;组织化度逐渐降低,但降低趋势不显著;弹性呈先升高后降低,在配方2.2时达到最大值。这可能是因为谷朊粉主要是由具有较好延伸性的麦醇溶蛋白与具有较强弹性、纤维状的麦谷蛋白组成,从而使得经组织化后的蛋白更容易形成黏弹性的纤维网状结构[28,29]。因此随着谷朊粉含量的减少,导致产品内部网络结构组织化和纤维化程度降低,网状结构减弱,硬度下降。随水分添加量的增加,产品的硬度、咀嚼性逐渐降低;组织化度逐渐升高,但不显著;弹性逐渐下降。

图5 不同蛋白含量和水分添加量对产品质构特性的影响

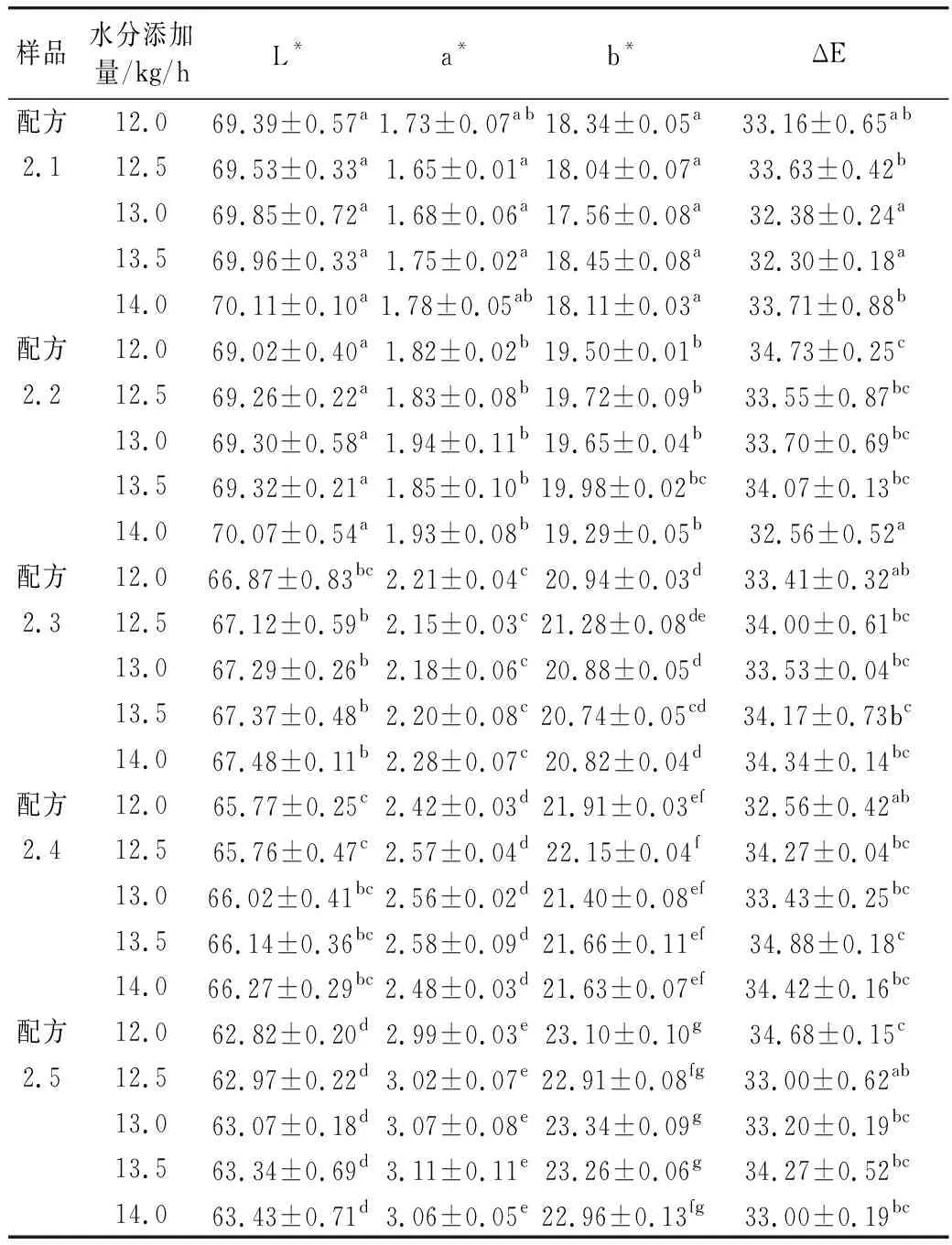

2.3.2.2 不同蛋白含量和水分添加量对产品色泽的影响

由表6所示,随着豌豆蛋白含量的增加、谷朊粉含量的减少,组织化蛋白产品的L*值逐渐降低;a*值和b*值逐渐升高,产品色泽加深;ΔE值变化趋势不明显。随水分添加量的增加,组织化蛋白产品的色泽变化不显著(P≥0.05),仅L*值呈现出逐渐升高的趋势,即产品亮度略有增加。

表6 不同水分添加量下配方2.1~2.5产品的色差值

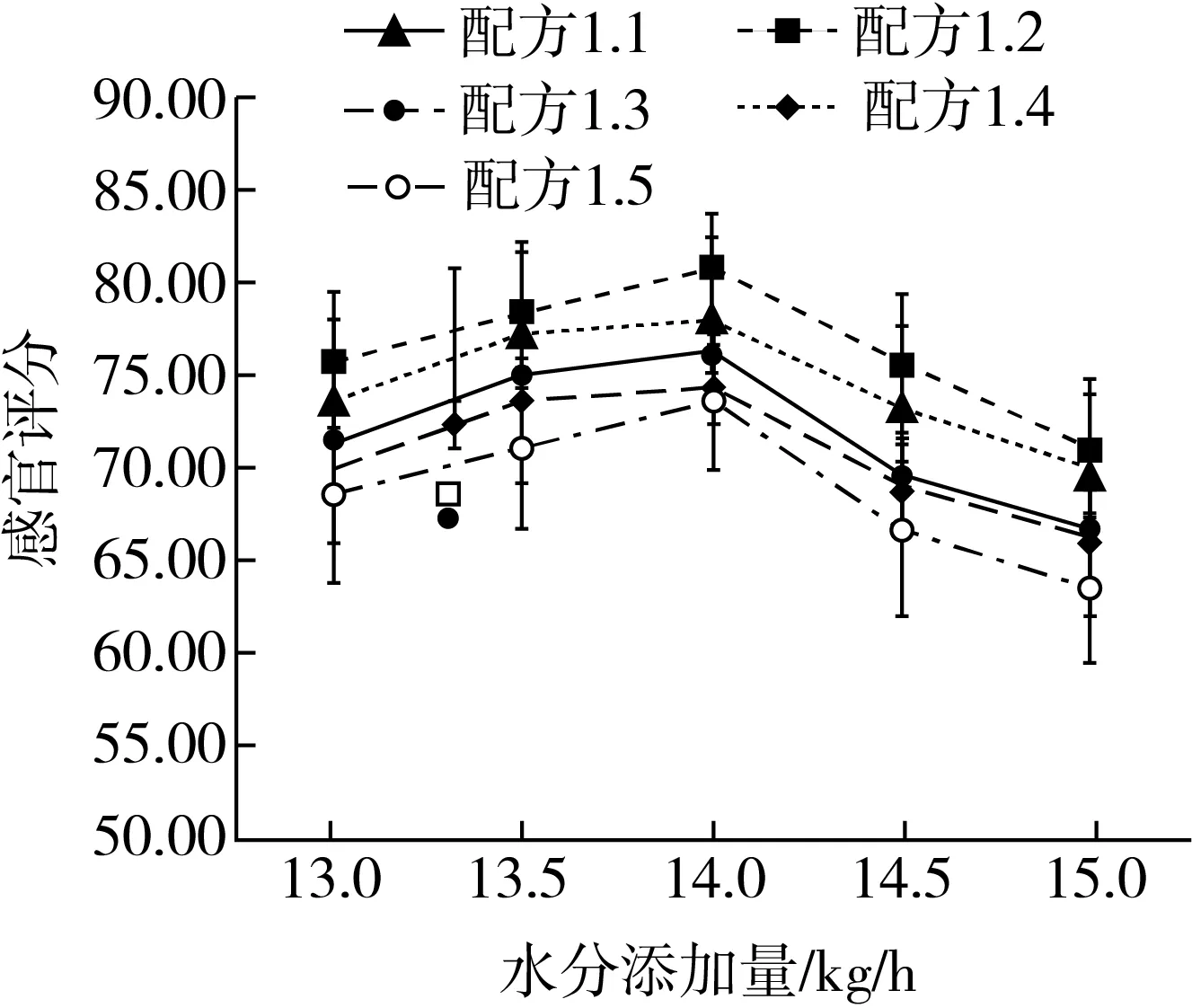

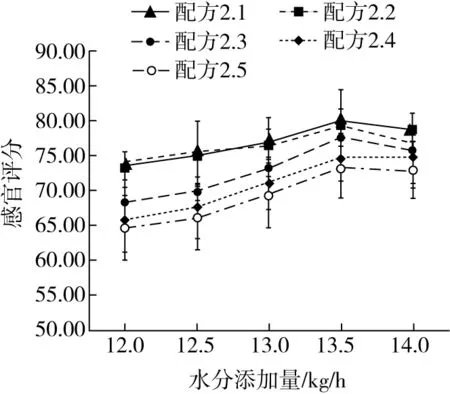

2.3.2.3 不同蛋白含量和水分添加量对产品感官品质的影响

如图6可见,豌豆蛋白与谷朊粉含量的变化对挤压组织化产品感官评分影响显著(P<0.05),配方2.2所得到的感官评价值整体较高,随着配方中谷朊粉添加量的减少,产品的色泽和口感项得分降低:随着豌豆蛋白添加量的增加,产品表观状态得分降低,产品感官评价得分总体呈下降趋势。随着产品水分添加量的增加,各配方的感官评价得分均呈现先升高后下降的趋势,水分添加量在13.5 kg/h时具有最佳的感官评价值。

因此,确定以豌豆蛋白为主料的组织化蛋白产品最佳配方为配方2.2:豌豆蛋白45%、谷朊粉35%、大豆分离蛋白20%;挤压参数为:挤压温度160 ℃、螺杆转速280 r/min、固体添加量8.5 kg/h、水分添加量13.5 kg/h。

图6 不同蛋白含量和水分添加量对产品感官品质的影响

2.4 高水分组织化蛋白产品表观性状

依据2.3实验结果,在最佳配方及参数下制得的组织化蛋白产品表观性状如图7所示,可看出,配方1.2(大豆分离蛋白为主料)挤压形成的高水分组织化蛋白产品的表面光滑、形状完整、成型性较好,无气泡,无明显裂隙,色泽、质地较均匀,具有明显的纤维网状结构,但拉丝效果不佳。配方2.2(豌豆蛋白为主料)挤压形成的高水分组织化蛋白产品结构紧密,质地均匀,蛋白纤维网状结构更加致密,且拉丝效果明显,但其表面粗糙,色泽偏暗,有明显的裂痕,成型性差。

图7 最佳挤压参数下制备的组织化蛋白产品图片

2.5 高水分组织化蛋白产品与市售肉制品对比

为了科学地评价高水分组织化蛋白产品与熟肉制品的品质差异性,本实验对市售煮熟后的鸡胸肉、猪里脊肉、牛后腿肉的质构特性进行了测定,结果见表7。与熟制后的动物肉制品相比,本实验制得的组织化蛋白产品具有紧密的纤维组织化结构,硬度适宜,弹性和内聚性较好。配方1.2最优产品的硬度为(17.29±1.53)kg、咀嚼度为(9.11±0.71)kg、弹性为(0.94±0.01)、内聚性为(1.26±0.23),其质构特性指标与鸡胸肉相近,且外观结构与鸡肉同样相似,可作为鸡肉的仿肉制品;配方2.2最优产品的硬度为(15.53±1.29)kg、咀嚼度为(10.25±0.81)kg、弹性为(0.93±0.17)、内聚性为(1.32±0.53),其质构特性指标与牛后腿肉相近,表明其内部纤维结构类似于牛肉纤维,可作为牛肉的仿肉制品。

表7 高水分组织化蛋白产品质构分析结果

3 结论

通过挤压参数的单因素实验发现水分添加量对产品品质特性影响显著,同时,优化得出高水分组织化蛋白产品的挤压参数为:螺杆转速280 r/min、挤压温度160 ℃。在此基础上,研究了不同蛋白含量和水分添加量对高水分组织化蛋白产品品质特性的影响,分别优化出以大豆分离蛋白和豌豆蛋白为主料的2个高水分组织化蛋白产品配方及挤压参数:1)大豆分离蛋白40%、谷朊粉35%、豌豆蛋白25%、挤压温度160 ℃、螺杆转速280 r/min、固体添加量8.5 kg/h、水分添加量14.0 kg/h;2)豌豆蛋白45%、谷朊粉35%、大豆分离蛋白20%、挤压温度160 ℃、螺杆转速280 r/min、固体添加量8.5 kg/h、水分添加量13.5 kg/h。对2个配方进行表观性状和质构分析,结果表明:配方1制得的产品表面光滑,整体成型好,可作为鸡肉仿肉制品;配方2制得的产品拉丝状态明显,质构特性指标与牛肉相似。