长安智电iDD智能电混解析

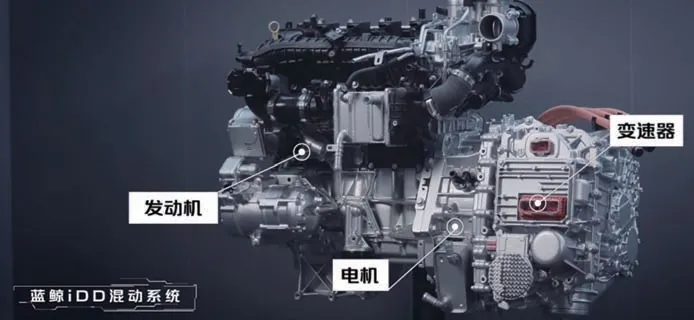

左图 P2架构的电机深度集成在离合器中,实现紧凑高效的混动部署

在混动系统群雄逐鹿的今天,长安智电iDD则是另辟蹊径,给出了不一样的理解。

P2架构,升级全域优势

长安智电iDD智能混动传承蓝鲸优秀基因,搭载蓝鲸NE1.5T混动专用发动机,以高聚能电池、高效能动力、高智能电控作为技术的硬件支撑,通过“智电经济”和“智电安全”两大价值体系的全面升级,创新开发了AI智慧节能系统和“衡温”智慧安全系统,来解决电混用户的核心痛点,为电动出行的品质生活保驾护航。

区别于目前市场上主流的双电机DHT系统,长安智电iDD采用了P2架构,这是企业综合考虑了用户需求、产品属性、技术资源等多重因素之后而确定的。所谓混动架构的不同,是按照电机介入整个传动系统的位置所划分的不同说法,而P2架构则是装置在传统传动系统离合器的位置。这种布置方式并不新奇,并且可以说较为成熟了,特别是对于欧洲市场。然而,P2架构的车型从一开始就与我国对于混动的理解有着较大的差别。

首先,欧洲的地缘、生活方式以及汽车文化,使得操控与运动成为汽车工程师设计动力系统的第一要务。所有的先进技术尽可能地向动力第一的方向输出,这一点尤其在混动系统上体现得淋漓尽致,例如搭载在F1与超跑车型上的混合动力系统,其目标就是为了更快的加速性以及更强的极速性。而在追求效率的东方人眼中,以最初日系双田的动力系统,以及目前在我国风生水起的各种“百家争鸣”,动力的输出凭借电机纯电的优势得以在低速进行很好的弥补,特别是在城市工况的各类起步加速中,可谓发挥得淋漓尽致。但在高速、极速的工况则使用场景并不多,这与欧洲高速公路更高限速、甚至不限速的使用习惯形成鲜明对比,而这正是P2架构最能发挥优势的场景,因此也就生成了不同的混动理解。

全域优势,是P2架构的核心卖点

然而,技术理解的不同,使得每种架构都存在其特殊优势。本来,P2架构就是为高速、高动力性服务的。正是这一特点,使得低速城市工况场景下,略显不足,特别是匮电条件下。所以,长安特别针对这一架构进行了“取长补短”,对这套系统进行了全面升级,从而满足经济、安全的需要。

首先,这套系统的特色,是保证只要有动力需求,发动机可随时并入与电机一起参与驱动,同时匹配的6挡电驱变速器,不论在EV还是HEV模式下都可以利用每一个挡位,保证低速起步、中高速超车、极速驾驶的全车速范围内都能提供充足的动力需求,iDD系列车型零百加速最快可达6s+,这是该架构的先天优势,是其他架构混动系统,无论几挡DHT都无法比拟的。

其次,为了弥补低速经济性的问题,长安智电iDD采用混动专用发动机,并结合创新开发的AI智慧节能系统,通过AI智慧节能系统的智慧算法,让发动机、电机、变速器等关键零部件,始终在高效的区间运行。同时,这套系统还可以自动感知识别路况、地形、环境,实时调整电量策略,为用户带来更低油耗、更强动力、更舒适的驾驶体验。长安智电iDD WLTC综合油耗低至1.46L/100km,平均每公里不到两毛钱。

最后,面对高温、低温等极端场景,由于长安智电iDD保留了一部分传统动力的基因,即发动机+变速器的动力组合,即使在电池和电机性能出现衰减之后,发动机可直接驱动车辆;在策略方面,通过采用衡温智慧安全系统等核心电池管理策略,保证在环境温度-35℃~55℃的宽域内的稳定输出,适应性更强。

核心技术支撑架构进化

长安智电iDD混动系统由6速电驱变速器、混动专用发动机、大容量电池以及智慧控制系统四大核心部分组成。

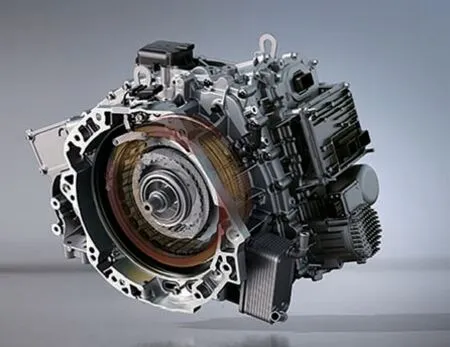

长安智电iDD 6速电驱变速器具有“高集成”、“高兼容”、“高效率”三大特点,集成应用“高集成度湿式三离合系统”、“高效高压液压系统”、“智能电子双泵”等一系列先进技术。

高集成度湿式三离合系统

从技术应用上便可以看出,长安智电iDD三离合电驱变速器重点是围绕集成度提升和系统效率提升两方面来开展的,而对于系统集成贡献最大的一个技术,肯定要说到三离合器集成技术,又可称为高集成度湿式三离合系统。传统的DCT只拥有K1/K2两个离合器,三离合系统则新增了一个K0离合器,负责发动机动力的传递与断开。举个例子,当车辆要实现纯电行驶,那么K0离合器就会断开,发动机不参与动力驱动。对于P2电驱变速器,若仍然采用老旧的为分离式设计,即K0离合器与K1/K2离合器分开布置,技术是简单,但轴向尺寸太长,难以实现平台化。因此考虑系统集成度,长安智电iDD三离合电驱变速器采用了将K0与K1、K2集成的三离合器集成方案,整个三离合系统的轴向长度仅约172mm。三离合系统集成在电机转子内部,转子内壁支架为整个三离合器提供支撑,集成式的K0离合器不仅实现了模块化,同时采用高效低拖曳摩擦片槽型,降低能耗损失,K1/K2在有限的空间内类比同类产品具有更高的扭矩容量。于企业而言,系统集成度高,整个产品平台化应用的难题就能解决了;而于用户而言,集成度高,附件减少了,系统整体重量降低的同时也有利于系统效率的提高,很大程度降低整车产品的能量损失。

高效高压液压系统

因为双离合+电机离合的“三离合”系统,拥有多个反复充电、放电的工况,离合器需要在系统内反复工作,所以这就需要一套“敏捷的身手”可以快速地完成一系列的操作。因此,长安汽车率先采用了最大压力达到60bar的高压液压系统,主要作用于变速器换挡、冷却、润滑等工况。相比于一般的低压液压系统,压力控制范围更大,从而保证了更高精度的液压控制。能为用户带来更敏捷的换挡响应,提供更高效的系统性能,同时提升变速器系统稳定性,有效降低维护成本。

智能电子双泵技术

除了响应的迅速,长安汽车同样率先采用了智能电子双泵技术,使得响应与发动机工况解耦,更好地进行“全域”输出。另外,电子泵为液压系统提供动力,相较于机械泵的发动机驱动形式,电子泵靠电驱动,可根据使用需求关闭或者开启,整个使用过程损耗更低,效率更高,功耗对比传统机械泵降低约80%,有效降低油耗。

国际PACE大奖加持,电机S-winding绕组技术

电机机芯采用独特的绕组工艺,有效缩短电机的定子长度,降低生产的复杂性和成本,同时分布式绕组带来更出色的冷却效果,并减少转矩脉动。拥有更高的电机功率密度、更高的电机效率,为用户带来更轻盈的动力输出与优秀的NVH表现,实力赋能驾乘品质。

实现经济高效的高压电机生产

S型绕组定子的特点是将铜线连续绕成S形后插入定子组件中。传统的S型绕组定子的导线采用气动砧冲压工艺形成。然而,由于冲压过程中可能会对导线的绝缘带来压力,并且最终形状的不一致性可能对导线装配到定子中造成额外的应力。传统工艺在12伏应用中仍可适用,但对于高压应用而言,需要对绝缘系统产生尽可能低的应力,从而最大限度地提高电机的耐用性和可靠性。S型绕组利用特殊的低冲击成形工艺,从而最大限度地减小电线绝缘层上的应力并消除组装过程中的额外应力。专有的制造工艺显著缩短了生产周期,减少废料,并且节省了设备的占地面积。

打造更小、更强、面向各类应用的电机

S型绕组轴向长度缩短15%,结构更加紧凑,产品集成度更高,功率密度达到10kw/kg,保障纯电下畅快动力输出,无疑为P2混动汽车应用树立了新的行业标杆。这一轻型高效制造工艺降低了生产复杂性和成本,而矩形导线排列也改善了槽填充密度和传热性能。分布式绕组带来了更出色的冷却效果,同时减少了转矩脉动——即随着电机轴旋转而导致的转矩输出周期性增加和减少——从而实现更平稳的运行和更低的噪声、振动与声振粗糙度(NVH),这也正是纯电动推进系统的关键特性。

电机油水复合冷却技术

电机由定子和转子两部分组成,其中两部分的产热、冷却需求不同,采用油和水复合冷却的方式,其中由水来冷却定子的部分,由油来冷却转子部分,另外一部分转动的油飞溅起来也可以进一步冷却定子,达到最好的冷却效果,进而提高电机效率和电机的功率密度(保证电机重量与竞品相同的情况下,电机功率更大),实现整车在动力性和经济性的双向提升。

IGBT双面冷却技术

IGBT堪称电力电子装置的“CPU”,是电机控制系统的核心组成部分。IGBT采用双面冷却技术,提高电机功率和电机控制器效率,使整个电机系统(电机本体+电机控制器)的效率得到提升,实现整车在动力性和经济性的双向提升。

模拟的双面散热器的瞬态热响应与单面散热器相似。在这两种情况下,差异在于IGBT所达到的稳态温度。结果表明,在相同的功耗下,双面冷却时IGBT结达到约175°C,单面冷却时达到约220°C。

另一方面,在相同阈值温度下,双面冷却系统的IGBT模块的额定电流可提高约33%,进一步优化设计下,可以实现高达50%到60%的逆变器额定电流增加,而不需要增加IGBT模具尺寸。双面冷却是实现更低成本和更紧凑的HEV和EV逆变器的最佳和最经济的途径。

智电iDD混合动力系统通过上述先进技术的应用,具有高集成、高兼容、高效率三个核心特点:

(1)高集成:可实现从A级~C级车型的平台化搭载应用,硬件通用化率达到97.7%以上;

(2)高兼容:可兼容HEV/PHEV不同混合动力产品的开发应用;

(3)高效率:电驱变速器系统传递效率达到97%以上。

大电池+安全冗余,保障电混优质表现

前面提到,为了实现架构优势的最佳表现,一块大电池必不可少。长安智电iDD配备30.74kWh大容量电池组,保证极致续航表现的同时,更多的电量将为出行带来更多可能。全系标配6.6kW交流快充和直流快充,并支持220V家用充电功能,满足多样化场景的快速补电。配备3.3kW对外放电枪,堪称“移动电站”。

另外,可反复充放,动态能量管理的特点使得这套混动系统的电池管理系统要求更高。对此,长安高度重视电池安全,采用了创新开发的“衡温”智慧安全系统,通过IP68级防水技术、毫秒级电池监控系统、全温域电池温控系统、多元“热安全”保护系统,这四大电池管理策略,有效避免电池整包热失控。比如在无人驻车的情况下,系统仍会持续保持监控“电池”的情况。

混动专用发动机,可油可电,更加省油、能量更加充沛

长安智电iDD搭载的是蓝鲸NE1.5T混动专用发动机,开发了混动专用的高压缩比深度米勒循环技术和超低摩擦能量损失技术,实现了高效整机电气化集成,发动机最大额定功率125kW,最大扭矩260Nm,并利用多项技术进一步降低油耗,让每一次出行更加省油。

高几何压缩比深度米勒循环燃烧技术:开发了深度米勒循环及高滚流气道,精准控制配气时刻,结合350Bar缸内直喷、温度修正、油束空间遮挡技术等进行了精细化燃油喷射控制策略开发,减少换气过程能量损失,提高燃烧效率,降低油耗。

超低摩擦能量损失技术:开发了智能润滑系统,创新使用了储油环槽保持润滑油膜和降低润滑系统起泡量的设计,实现了不同环境温度下对机油温度及系统油压的精准控制;此外,提升了超精磨、轴瓦精分等制造工艺技术,整体降低机械摩擦能量损失10%以上。

高效整机电气化集成技术:集成了电控式涡轮增压,智能凸轮调相系统、电子压缩机等电气化技术单元,开发了适时分区的热管理系统技术,实现整机在不同环境、不同工况下处于最佳温度范围,利用混动协同控制策略,实现了高效整机电气化集成,进一步降低整车油耗。

智慧控制,实时保证能量充沛

长安智电iDD智慧控制系统可保证发动机、电驱变速器、电池协同工作在最优区域内,在业内率先实现了A-ECMS全局动态能量管理算法的量产应用,其搭载的智慧控制系统拥有50余项国家发明专利,通过多核并行运算架构、A-ECMS能量管理算法、全动力域OTA、动力属性自定义等自主研发技术,保证发动机、电驱变速器、电池协同工作在最优区域内,匮电状态节油效果超过40%。同时还可实现动力属性的自定义,让用户通过调整动力参数智能组合驾驶风格。在全域工况下,这套系统的核心,就是实现电池与发动机实时的动态能量管理,尽可能地利用发动机高效区间为大电池充电,实时保电的能力充分发挥这套混动架构的优势,这是对架构的特殊优化,也是动力系统优化的关键一步。

除了传统的能量管理,车路协同与用户驾驶习惯的不断学习,是利用智能化架构优势的深度“进化”。面对长途出游等高速行驶的工况,发动机直接参与驱动,动力传递路径短,输出更高效;面对市内通勤等中低速工况,则更依赖于能量管理策略的调控,结合全路况智慧能量管理系统,应用导航信息,提前对路况进行判断,对电能进行管理,在发动机高效工作的时刻适时为电池进行充电,以保证充足的电量来通过未来的拥堵路段。

架构+关键技术+智能管理组成长安智电iDD核心优势

长安智电iDD搭载了特有的P2混动系统,并对这套系统从关键技术、控制策略以及架构集成三个大的方面进行了全面升级优化,以高聚能电池、高效能动力、高智能电控作为技术的硬件支撑,不仅放大了架构本身充沛动力的优势,同时对其馈电油耗、低速动力特性等进行特殊优化,并结合用户出行痛点,通过“智电经济”和“智电安全”两大价值体系的全面升级,创新开发了AI智慧节能系统和“衡温”智慧安全系统,使得整套系统突破了传统的架构桎梏。另一方面,通过智能化方面的布局,核心算法的持续优化、数据迭代以及关键技术的进一步升级,这套动力系统仍会不断成长,充满无限可能。