基于氮掺杂活性炭催化氧化合成氮甲基氧化吗啉的研究

付朝庭,杨 郭,刘兴勇,宋 翔,王 斌,邢 波*

(1.四川轻化工大学 化学工程学院,四川 自贡 643000;2.四川省精细化工研究设计院,四川 自贡 643000)

氮甲基氧化吗啉(NMMO)是一种典型的环状脂肪族叔胺氧化物,也是一种优良的纤维素溶剂,容易破坏纤维素内部氢键,形成具有黏性的成纤、成膜性能良好的纤维素溶液,进而直接用于纺丝、制膜、制造人造棉等(即Lyocell纤维生产工艺)[1-2]。Lyocell纤维是一种绿色可自然降解的人造纤维,被称为“21世纪的绿色纤维”,是各国纺织行业重点开发产品[3-4]。伴随着Lyocell工艺的快速发展,相应的NMMO溶剂市场需求量将得到快速增长,开发NMMO的高效合成工艺经济效益明显,对纺织工业发展具有重要现实意义。

Raman shift/cm-1

目前,工业上合成NMMO的主要工艺是以双氧水作为氧化剂,在催化剂作用下催化氧化N-甲基吗啉(NMM)合成NMMO,是一种成熟经典地制备叔胺氧化物的方法[5-7]。NMMO合成反应是一个酸碱均可催化进行的反应,传统催化剂以均相催化剂为主,包括Na2CO3[5]、NaOH[5]、金属有机配合物[8]等。然而,均相催化剂往往存在设备腐蚀、分离困难等问题,导致产品电导率过高,不利于后续Lyocell纤维生产。因此,开发高效的非均相催化剂成为当前NMMO合成研究重点。

在众多非均相催化剂研究(包括杂多酸[9]、改性多孔碳材料[10-11]、全氟磺酸树脂[12]、水滑石[13]、钛硅中孔微球[14]、TS-1[15]等)中,氮掺杂多孔碳材料不仅具有比表面积大、孔隙发达、表面酸碱性质易于调控、耐酸碱、耐水热、无金属溶出和环境友好等优异性质[16-18],同时氮掺杂改性处理会改变碳材料表面局部电子结构,形成局部的富电子区域,具有固体碱的性质,起到活性位点的作用,可进一步增强碳材料催化活性[19-21]。由此可见,氮掺杂多孔碳在催化合成NMMO中体现出良好应用前景,而目前关于此类催化剂在该体系中还鲜有报道。

基于此,本文将以三聚氰胺为氮源,以商用活性炭作为研究对象,通过“浸渍吸附+高温热处理”的方式制备得到系列氮掺杂活性炭用于催化氧化合成NMMO,重点探究氮掺杂改性对催化活性和稳定性的影响,并对反应温度、双氧水加量、催化剂加量等工艺条件的影响进行探究。

1 实验部分

1.1 仪器与试剂

OTL1200型管式炉;Eclassical 3100型高效液相色谱仪(HPLC);3H-200PM2型高性能比表面及微孔分析仪;LabRAM HR800型拉曼光谱仪;Escalab 250Xi型X射线光电子能谱仪。

N-甲基吗啉(NMM,99%)、三聚氰胺(99%)和双氧水(30%,H2O2),科隆化学试剂有限公司;活性炭,宁夏华辉炭业有限公司;其余所用试剂均为分析纯。

1.2 氮掺杂活性炭的制备

采用“浸渍吸附+高温热处理”制备系列氮掺杂活性炭。首先,将商用活性炭研磨过筛,取200~300目部分。将其用盐酸溶液(1 mol/L)酸洗6 h后用去离子水洗涤至中性;真空干燥后利用30%H2O2对氧化处理4 h,然后在105 ℃下干燥12 h;之后将氧化后样品放入不同浓度的三聚氰胺溶液中80 ℃浸渍吸附3 h,其中m(溶液中三聚氰胺)/m(活性炭)为5/100、10/100、15/100和20/100。过滤,滤饼于105 ℃干燥12 h,在N2气氛下以5 ℃/min的速率升温至850 ℃,煅烧2 h得氮掺杂活性炭,标记为ACO850-xN(其中x表示三聚氰胺与活性炭的质量比)。例如,ACO850-20N表示三聚氰胺与活性炭的质量比为20%。为对照分析,相同操作条件下制得不含三聚氰胺的活性炭样品记ACO850。

1.3 催化氧化合成NMMO

在三口玻璃夹套反应器(250 mL)中,进行催化氧化合成NMMO实验。首先,将50 mL NMM和一定量氮掺杂活性炭加入到反应器中;然后加热至指定温度并在磁力搅拌(800 rpm)下缓慢滴加H2O2,开启催化氧化合成反应;滴加完H2O2后继续反应一段时间后结束实验。反应后样品经0.45 μm滤膜过滤后采用HPLC进行分析。色谱条件如下:紫外检测器,色谱柱为Waters Bridge RP18柱(4.6 mm×150 mm,5 μm),流动相为KH2PO4缓冲盐溶液(pH=8.5)/乙腈(V/V,70/30),进样量为10 μL,检测波长为190 nm,流速为1.0 mL/min。为对照分析,单独双氧水氧化和NaOH溶液催化氧化过程在类似条件下进行。

2 结果与讨论

2.1 表征

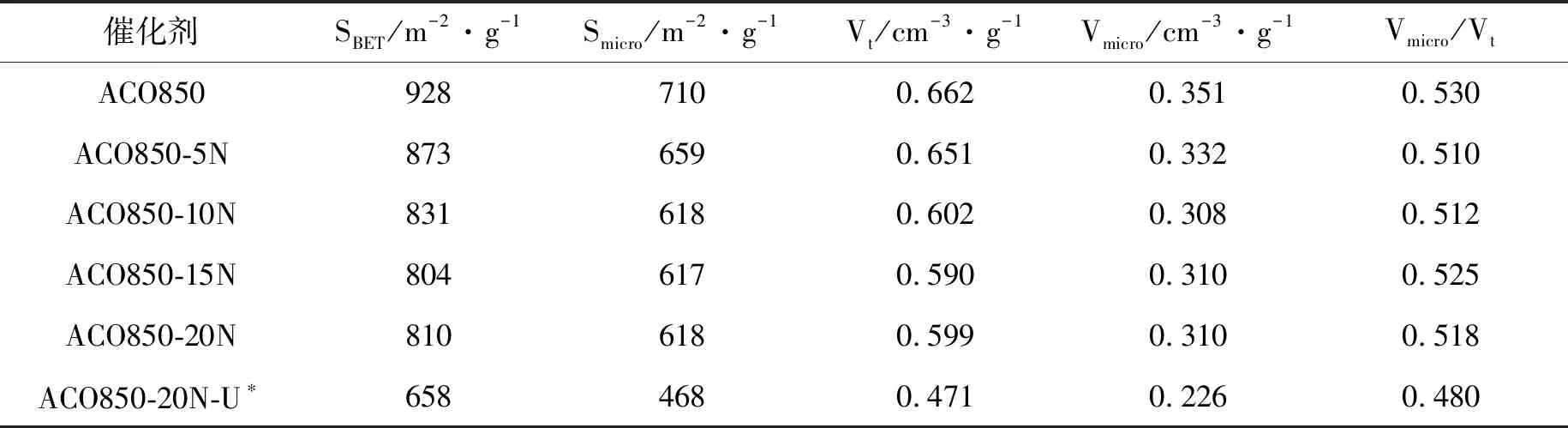

由表1可知,原始活性炭经预氧化和高温热处理后所得活性炭(ACO850)是典型的以微孔结构为主的多孔材料,SBET高达928 m2/g,微孔占比(Vmicro/Vt)达到53%;随着三聚氰胺负载量的增大,氮掺杂改性活性炭的比表面积和总孔体积均出现一定程度下降,表明三聚氰胺负载会使得活性炭材料的孔道堵塞,相应的SBET由928 m2/g下降至804 m2/g。但是当三聚氰胺负载量持续增大时,所得氮掺杂改性活性炭的比表面积和总孔体积差异并不明显。这主要是由于活性炭表面吸附三聚氰胺的位点有限,过多的三聚氰胺会在高温处理中被分解掉,并不会堵塞孔道。

表1 不同氮掺杂活性炭的孔结构性质Table 1 The textural properties of the N-doping modified AC catalysts

不同氮掺杂活性炭表面缺陷程度可通过拉曼光谱进行分析。由图1可知,所有氮掺杂活性炭均在1320 cm-1和1600 cm-1附近出现了两个明显的特征峰,分别代表D带和G带。通常使用ID/IG值来反映碳材料的无序程度,ID/IG值越高意味着碳材料缺陷部位数量越多[22]。随着三聚氰胺负载量的增大,氮掺杂改性活性炭的ID/IG值也呈现增大趋势:1.312(ACO850-5N)<1.539(ACO850-10N)<1.668(ACO850-15N)<1.691(ACO850-20N),这是由于氮的引入,AC表面生成多种含氮官能团,形成了更多的缺陷位点,而这些缺陷结构往往是催化氧化的活性中心。

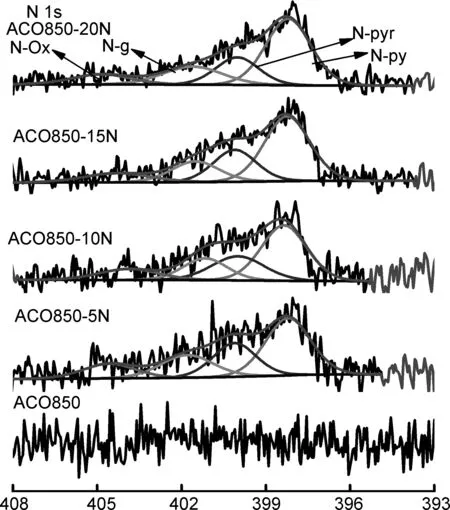

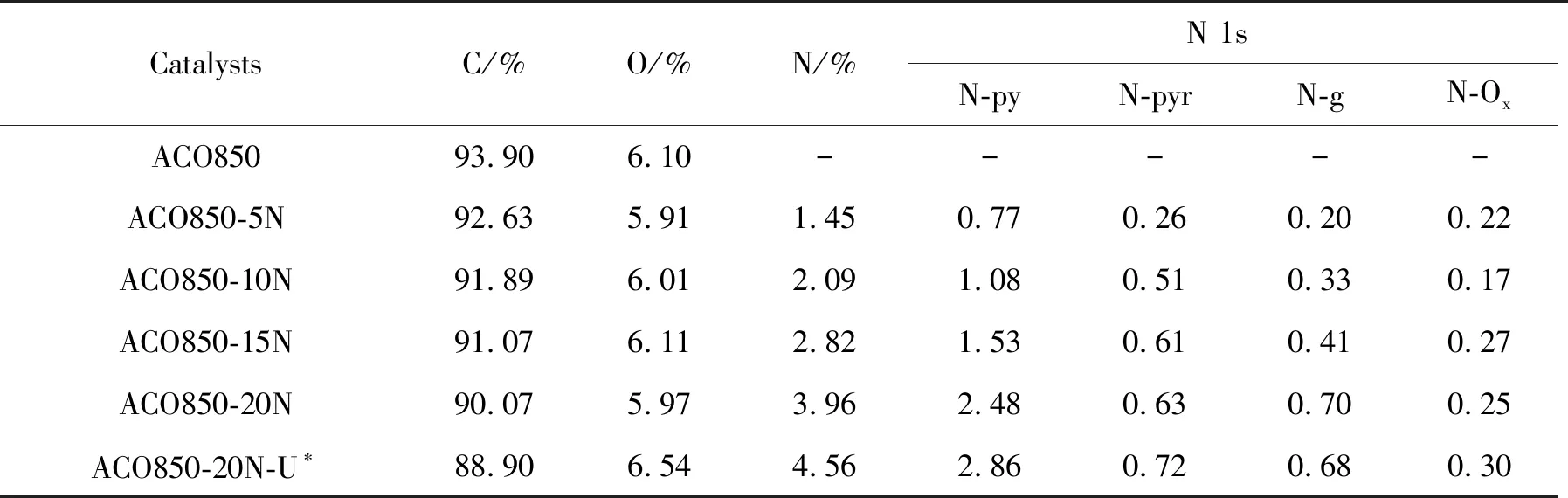

不同氮掺杂活性炭表面元素组成和表面含氮官能团的类型和数量可以通过XPS表征获得。氮掺杂活性炭的N 1s光谱被拟合为4个峰(图2):N-py(吡啶氮,~398.2 eV),N-pyr(吡咯氮或吡啶酮氮,~400.2 eV),N-g(石墨氮,~401.5 eV)和N-Ox(吡啶-N-氧化物,~404.1 eV)[20-22]。由表2可知,随着三聚氰胺负载量的增大,氮掺杂改性活性炭表面含氮量呈现逐渐增大趋势,最高含氮量可达3.96%(ACO850-20N),其中N-py的含量从0.77%逐渐增加到1.88%,N-pyr的含量从0.28%增加至0.68%,N-g的含量从0.20%增加到0.55%。这些碱性含氮官能团往往被认为起到催化活性中心的作用。

Binding energy/eV

表2 不同氮掺杂活性炭的表面元素组成Table 2 Surface element composition of activated carbon doped with different nitrogen

2.2 氮掺杂活性炭催化氧化合成NMMO

在反应温度为70 ℃,催化剂加量为0.02%(以NMM计),反应时间为6 h,NMM(99%)加量为50 mL,双氧水(30%)加量为60 mL(相当于NMM摩尔量为1.2倍)的条件下进行催化氧化合成NMMO实验(图3)。由图3可知,当未添加催化剂时,单独双氧水氧化同样具有较高的催化活性,NMM转化率和NMMO收率分别为83.74%和79.24%。当氮掺杂活性炭作为固体碱添加之后发现,其催化活性相比于单独双氧水氧化呈现增大趋势,且随着三聚氰胺负载量的增大,其催化活性增大越明显。当三聚氰胺负载量为20%时,相应的NMM转化率和NMMO收率可达99.98%和95.18%,比均相NaOH催化氧化具有更高的催化活性。

结合氮掺杂活性炭的N2吸附/脱附表征结果可知,虽然ACO850相比于氮掺杂活性炭而言具有更高的比表面积,但是其催化活性反而更低,表明比表面积并不是影响其活性的关键因素,主要取决于表面活性官能团的含量和类型。结合XPS表征结果可知,表面三种碱性含氮官能团(N-py、N-pyr和N-g)的含量变化与催化活性之间呈正相关趋势,表明碱性含氮官能团是影响氮掺杂活性炭催化活性的关键因素。这可能是由于碱性官能团在活性炭表面会形成局部富电子区域,从而会活化H2O2在活性炭表面形成表面过氧活性基团,进而促进NMM氧化合成NMMO,类似的研究结果也在其他催化氧化反应中被证实[23-24]。

图3 氮掺杂活性炭催化氧化合成NMMOFigure 3Synthesis of NMMO by catalytic oxidation of nitrogen-doped activated carbon

2.3 催化氧化合成NMMO的工艺条件影响分析

通过以上分析可知,ACO850-20N催化剂相比于其他几种催化剂表现出最佳的综合催化性能,因而接下来将以ACO850-20N催化剂为研究对象考察一些关键工艺参数(反应温度、氧化剂加量、催化剂加量、反应时间等)对催化活性的影响。

(1)反应温度的影响

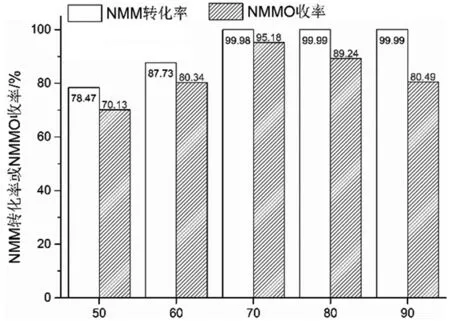

在催化剂加量为0.02%,反应时间为6 h,30%双氧水加量为60 mL,NMM(99%)加量为50 mL的工艺条件下,不同反应温度对催化氧化合成NMMO的影响如图4所示。当反应温度由50 ℃增加到70 ℃时,NMM的转化率和NMMO的收率都出现明显增大,分别由78.47%增大到99.98%,由70.13%增大到95.18%,说明温度的提高有利于合成NMMO反应的进行。然而,当温度进一步增大到90 ℃发现,NMM的转化率虽然依然呈现增大趋势,但是相应的收率却出现下降,由95.18%下降到80.49%,说明过高的反应温度对于合成NMMO不利,会使得NMMO发生分解副反应,使得产物收率出现下降。因而在实际生产NMMO过程中要严格控制生产使用温度,尽量控制在70~80 ℃。

反应温度/℃

催化剂加量/%

(2)催化剂加量的影响

在反应时间为6 h,30%双氧水加量为60 mL,反应温度为70 ℃,NMM(99%)加量为50 mL的工艺条件下,催化剂加量对催化氧化合成NMMO的影响如图5所示。当催化剂加量由0.01%增加到0.04%时,NMM的转化率和NMMO的收率都出现增大,分别由89.38%增大到99.99%,由82.46%增大到95.17%,说明催化剂加量的提高有利于合成NMMO反应的进行,这主要是由于催化剂增多会使得相应的活性位点增多,进而使得催化活性增大。值得注意的是,随着催化剂加量的增大,相应NMM转化率和NMMO收率增大并不明显。

(3)双氧水加量的影响

在反应时间为6 h,催化剂加量为0.02%,反应温度为70 ℃,NMM(99%)加量为50 mL的工艺条件下,30%双氧水加量对催化氧化合成NMMO的影响如图6所示。当30%双氧水加量由50 mL增加到65 mL时,NMM的转化率和NMMO的收率都出现增大,分别由93.43%增大到99.99%,由84.31%增大到95.45%,说明双氧水加量的提高有利于合成NMMO反应的进行,这主要是由于双氧水增多会使得反应物被氧化的更加彻底,转化得更多。值得注意的是,双氧水加量的增加对催化活性的影响只在双氧水加量较低时才会凸显的较为明显,当双氧水加量增加到一定程度之后,相应NMM转化率和NMMO收率增大并不明显。

30%双氧水加量/mL

(4)反应时间的影响

在催化剂加量为0.02%,30%双氧水加量为60 mL,反应温度为70 ℃,搅拌速率为800 rpm,NMM(99%)加量为100 mL的条件下,反应时间对催化氧化合成NMMO的影响如图7所示。

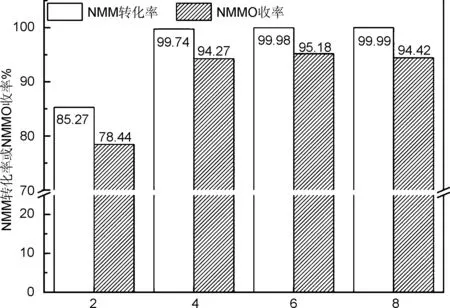

反应时间/h

循环次数

当反应时间由2 h增加到8 h时,NMM转化率出现增大,由85.27%增大到99.99%,但是NMMO收率在延长反应时间后反而出现轻微下降,这说明反应时间的延长有利于NMM的转化,只是进一步延长反应时间会使得副反应发生导致选择性下降,因此在实际反应过程中要严格控制反应时间。此外值得注意的是,反应时间的延长在反应前期对NMM转化率和NMMO收率影响相对较为明显。

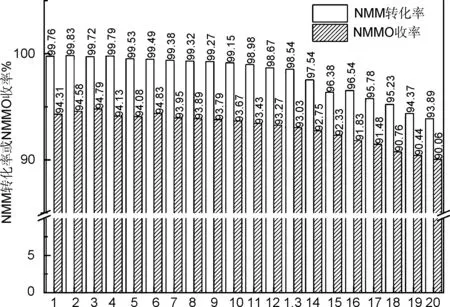

2.4 催化剂稳定性

催化剂稳定性是催化剂性能的重要评价指标之一,是其能够工业应用的前提条件。在催化剂加量为0.02%,30%双氧水加量为60 mL,反应温度为70 ℃,反应时间为4 h,NMM(99%)加量为50 mL的工艺条件下,使用ACO850-20N进行连续循环套用试验合成NMMO,以考察其催化稳定性。如图8所示,所得氮掺杂活性炭催化剂的稳定性良好,在连续使用20次后,NMM转化率和NMMO收率都只出现一定程度下降,分别由99.76%下降到93.89%,由94.31%下降到90.06%。

为探究催化剂出现活性下降的原因,对连续使用20次后的催化剂进行N2吸附/脱附分析发现,连续使用20次后,催化剂的比表面积和孔体积都出现接近20%的下降(表1),说明反应后出现孔体积堵塞现象。同时通过对反应后催化剂进行XPS分析发现,其表面含氮量反而出现上升(表2),这主要归因于NMMO和NMM这类含氮物质在催化剂表面的吸附沉积所致。这进一步说明催化剂的失活可归因于催化剂的孔道堵塞。

采用“浸渍吸附+高温热处理”的方式成功制备了系列氮掺杂活性炭,其中ACO850-20N表现最佳的催化氧化合成NMMO活性。当催化剂加量为0.02%,30%双氧水加量为1.2 mL/mL NMM,反应温度为70 ℃ ,反应时间为4 h工艺条件下,NMM转化率和NMMO收率可达99.76%和94.31%;催化活性的增强可以归因于氮掺杂产生的碱性含氮表面官能团。此外,ACO850-20N具有良好的催化稳定性,在连续反应20次后,催化活性仅出现轻微下降,可归因于ACO850-20N的孔道堵塞。