苏州轨道交通工程超长梁板结构裂缝控制关键技术

王德民,郭耀雄,潘玮璠,谷亚军,方博,辜振睿

(1.武汉三源特种建材有限责任公司,湖北武汉 430083;2.苏州市轨道交通集团有限公司,江苏苏州 215004)

0 前 言

苏州是国内第一个开通地铁的地级市,轨道交通工程为苏州经济发展和推进城市化进程提供了强大的助力[1]。我国城市轨道交通工程为保证地铁车辆正常维修与停放,基本上实行1 条线路设置1 个车辆段和1 个停车场的方式。地铁车辆段具有占地面积大、设计复杂和施工难度大等问题,“厚梁肥柱薄板”的典型结构对水平向混凝土板造成了较大约束[2]。车辆段上盖一般为2~3 层框架结构,梁板层间距大,基本暴露在室外大气环境中,且结构伸缩缝设置间距往往超过规范设计要求,给超长梁板结构的裂缝控制造成了较大难度[3]。

近几年由于政府加大环保力度、限制资源开采等,导致商品混凝土中优质原材料紧缺,苏州市各混凝土站主要以机制砂石为骨料,水泥及矿物掺合料的比表面积也有所增大。原材料的变化导致混凝土早期收缩量增大,使实体结构非结构性收缩裂缝控制难度增大。目前补偿收缩混凝土是国内控制混凝土非结构性收缩的有效措施之一,在超长梁板结构类工程中已经积累了一定量的工程案例[4-6]。为有效控制混凝土收缩裂缝,采用高性能膨胀剂配制补偿收缩混凝土,通过混凝土配合比设计、现场施工养护措施优化、实体结构数据监测等方面分析地铁车辆段超长梁板结构混凝土早期裂缝控制的效果。

1 工程概况

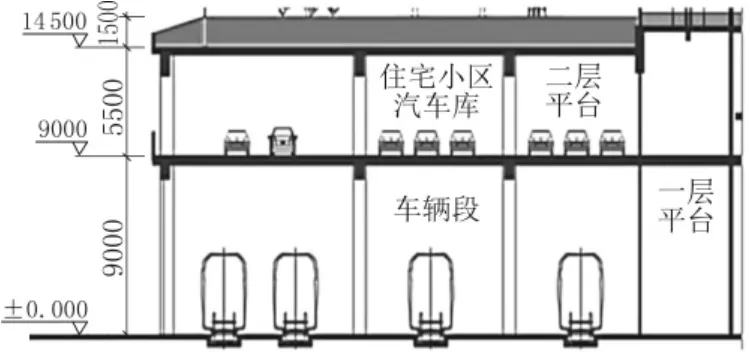

苏州轨道交通5 号线胥口车辆段及上盖平台开发工程位于苏州市吴中区胥口镇北部,其底层为车辆段用房,二层楼面为停车场,三层楼屋面为上盖物业开发平台,上盖平台开发包括商业和住宅2 部分,商业为地下2 层、地上13 层,住宅为地下1 层、地上18 层、26 层等。工程总用地面积约31.5 万m2,物业开发总建筑面积约55 万m2,上盖两层平台总建筑面积约20 万m2,一层平台标高9 m、二层标高15.5 m。车辆段上盖平台剖面如图1 所示,整体鸟瞰如图2 所示。

图1 胥口车辆段上盖平台剖面

图2 胥口车辆段上盖平台整体鸟瞰

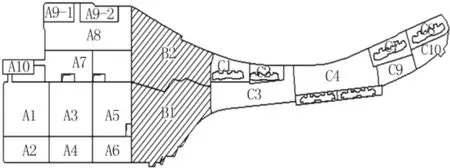

车辆段上盖平台以B 区结构伸缩缝设置间距最大,最长达190 m,伸缩缝分区示意如图3 所示。结构伸缩缝之间以后浇带方式进行分块浇筑施工,后浇带设置间距为40~85 m,其中单次浇筑梁板混凝土最大面积约4000 m2。上盖一层板厚度200 mm,二层板厚度250 mm,其梁宽度450~800 mm、深度1.2~1.8 m,梁板混凝土强度等级为C40。车辆段上盖采用无粘结预应力筋技术解决结构超长和季节温差带来的温度应力对结构的不利影响,采用补偿收缩混凝土技术解决预应力筋张拉前超长梁板结构混凝土非结构性收缩的问题。

图3 胥口车辆段上盖平台伸缩缝分区示意

2 超长梁板结构裂缝控制重难点分析

车辆段工程在交付使用过程中,由于季节温度变化在超长梁板结构中形成一定的变形量而产生较大的温度收缩应力,通过无粘结预应力筋技术可以补偿此收缩应力,减少和避免结构收缩开裂。无粘结预应力筋技术的关键是控制好张拉应力和伸长量,目前工程应用技术已相对成熟[3]。而预应力筋张拉一般是在混凝土浇筑完成1~2 个月甚至更长时间后进行,在此之前由于混凝土自收缩和干燥收缩主要是在早期释放,在较大约束下产生的非结构收缩变形易导致梁板开裂。

(1)“厚梁肥柱薄板”的结构特点导致车辆段梁板混凝土在结构相互之间的约束下而产生较大的收缩,尤其是在混凝土达到设计强度之前由于自身水化反应和持续干燥环境带来的非结构性收缩,在配筋密度变化大的位置产生应力集中而拉裂混凝土板。本工程上盖梁板中板的最薄处仅200 mm,而梁厚度最大达1.8 m,各结构部位的约束程度差异较大。

(2)近几年由于商品混凝土原材料的变化导致其自身早期的收缩量逐年加大,而在结构设计中后浇带的设计间距却也是逐年加大,这样的改变更是加剧了混凝土结构早期的非结构性收缩开裂。本工程上盖梁板混凝土连续浇筑最大长度达85 m,最大浇筑面积达4000 m2,对混凝土自身抗裂性能提出了较高的要求。

3 裂缝控制技术措施及做法

3.1 掺加高性能膨胀剂

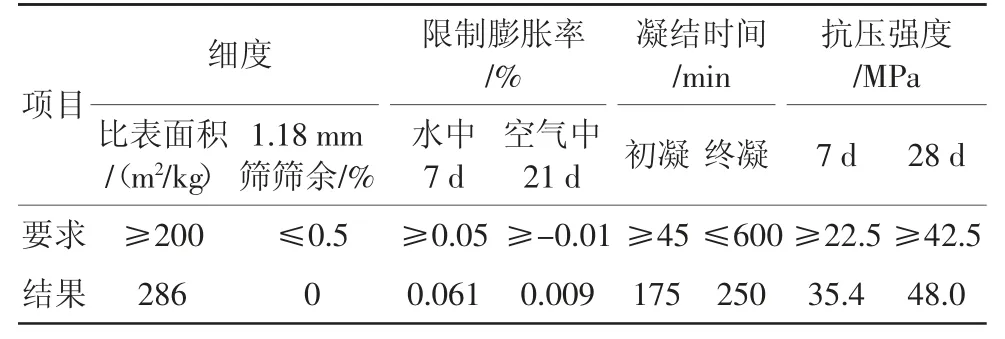

本工程采用高性能膨胀剂配制补偿收缩混凝土来补偿早期自收缩和干燥收缩,减少和避免混凝土出现非结构性收缩裂缝。高性能膨胀剂具有早期膨胀能大、水化反应需水量小的特点,能较大补偿混凝土早期收缩量,提高混凝土的抗裂性能[7]。高性能膨胀剂性能符合GB/T 23439—2017《混凝土膨胀剂》中Ⅱ型技术要求,具体指标如表1 所示。

表1 高性能膨胀剂的技术指标

3.2 设计补偿收缩混凝土

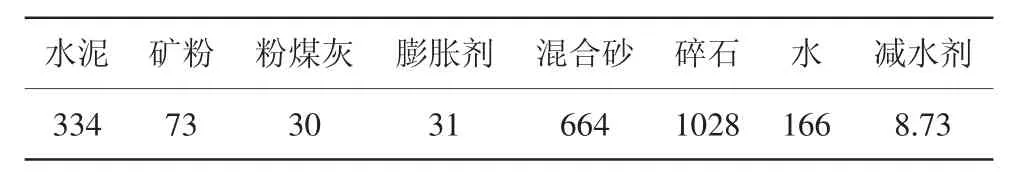

补偿收缩混凝土各原材料采用江苏金峰P·O42.5 水泥(比表面积395 m2/kg);张家港联峰钢铁S95 高炉矿渣粉(比表面积460 m2/kg);苏州木渎宏根F 类Ⅱ级粉煤灰(需水量比98%);武汉三源FQY 高性能膨胀剂;苏州吴江细度模数3.4机制砂(含泥量2.1%、石粉含量6.8%);江西赣江细度模数1.0 特细砂(含泥量4.2%);浙江湖州5~25 mm 连续粒级碎石(含泥量1.2%、泥块含量0.5%);浙江桐化聚羧酸减水剂(减水率23%、固含量14%)。因细骨料是由机制砂和特细砂混合而成,为确保强度满足设计要求,配合比中提高了胶凝材料和减水剂用量,膨胀剂采用外掺方式。经试配调整,实际施工混凝土配合比如表2 所示,限制膨胀率符合JGJ/T 178—2009《补偿收缩混凝土应用技术规程》技术要求:水中14 d、水中14 d及空气中28 d 分别应该满足2.3×10-4%、0.5×10-4%。

表2 C40 补偿收缩混凝土的最终配合比 kg/m3

3.3 完善施工技术措施

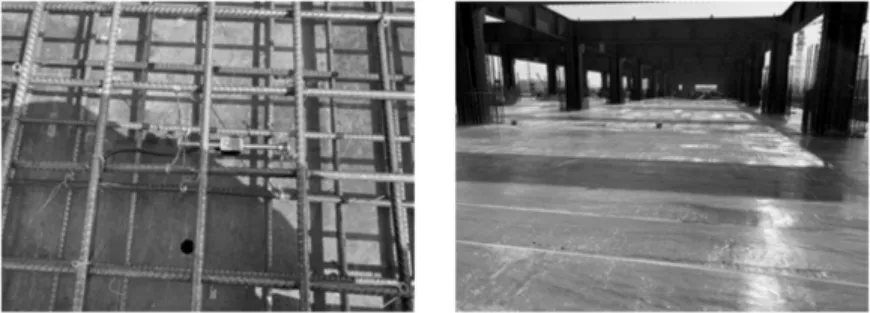

补偿收缩混凝土施工浇筑前进行技术交底,控制混凝土到场坍落度为(150±30)mm,过程中严禁工人私自加水,加强混凝土振捣。由于车辆段上盖梁板单次浇筑面积大、板面薄,为减少和避免由于收面不及时导致混凝土表面失水过快而出现塑性收缩裂缝,收面工艺采用了“一次人工收面+一次薄膜覆盖”的方式,同时浇筑振捣和人工收面交替进行。现场采用人工洒水方式进行保湿养护,安排专人每天洒水不少于4 次,保湿养护时间不少于14 d,以减小终凝后混凝土的干燥收缩量。工程采用了振弦式应变计监测混凝土板和框架梁中应变和温度的变化趋势。部分施工效果如图4 所示。

图4 部分施工效果

4 应变和温度监测数据分析

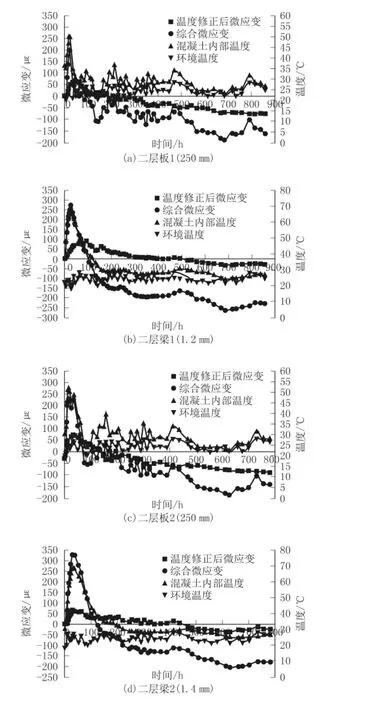

为评估高性能膨胀剂配制的补偿收缩混凝土在地铁车辆段上盖梁板中的抗裂效果(预应力筋张拉前),在框架梁和板内部分别埋设应变和温度监测点,测点均位于各浇筑板块结构居中位置,监测周期不少于28 d。结构分块中二层板1 和二层梁1 位于同一块梁板内,二层板2 和二层梁2 位于另外一块梁板内。各监测点混凝土结构内部微应变和温度随时间的变化如图5 所示。

图5 各监测点混凝土结构内部微应变和温度随时间的变化趋势

从图5(a)、(b)可知:(1)二层板1 混凝土入模温度36.0℃,约20 h 内部温度达到峰值49.7 ℃,温度修正后微应变在35 d 内从+66 με 减小至-78 με;(2)二层梁1 混凝土入模温度36.5 ℃,约29 h 内部温度达到峰值69.9 ℃,温度修正后微应变在35 d 内从+89 με 减小至-28 με。

从图5(c)、(d)可知:(1)二层板2 混凝土入模温度30.2℃,约36 h 内部温度达到峰值49.0 ℃,温度修正后微应变在32 d 内从+76 με 降至-88 με;(2)二层梁2 混凝土入模温度30.2 ℃,约36 h 内部温度达到峰值68.5 ℃,温度修正后微应变在32 d 内从+66 με 降至-24 με。由于上盖板较薄,且白天太阳光照强度高并存在昼夜温差,因而其内部温度大小和温峰值出现时间均受环境温度影响较大。由于梁混凝土厚度偏大,其内部温峰值较高且出现时间明显后移。

从上述数据对比分析可知:(1)二层板和梁内部温度修正后微应变在3 d 内达到最大值,基本在+50~+100 με,表明混凝土内膨胀组分在水化过程中产生了一定量微膨胀作用,能够补偿混凝土部分收缩量;(2)二层板和梁内温度修正后微应变在30 d 后均出现负值,基本在-100~-20 με,表明混凝土内部在自收缩和干燥收缩等的叠加下消耗了早期水化产生的膨胀量,并进一步将微应变减小为负值;(3)二层板混凝土内部的微应变在30 d 后较二层减小了约50 με,表明在各项约束条件下,上盖梁板中薄板结构收缩更大,也更易产生收缩裂缝。

5 工程应用效果

苏州轨道交通5 号线胥口车辆段主体结构上盖两层梁板混凝土浇筑时间从2019 年9 月~2020 年10 月,历时13 个月。根据现场定期跟踪和检查,车辆段上盖各结构板块有害裂缝较少,实体结构抗裂效果较好,如图6 所示。工程应用表明,采用高性能膨胀剂配制的补偿收缩混凝土,并对现场浇筑施工和养护措施进行相应调整,能够增大地铁车辆段上盖梁板混凝土的早期裂缝控制效果。

图6 胥口车辆段上盖梁板局部效果

6 结 论

(1)高性能膨胀剂具有早期膨胀能大、水化反应需水量小的特点,用其配制的补偿收缩混凝土能够补偿早期收缩量大的缺陷,在地铁车辆段上盖超长梁板实体结构中得到了验证。

(2)在胥口车辆段上盖二层梁板中,混凝土内部温度修正后微应变在3 d 内达到最大值,为+50~+100 με,在30 d 后减小至-100~-20 με,表明膨胀组分在早期产生的膨胀量逐步被混凝土的自收缩和干燥收缩所消耗,起到了补偿混凝土早期部分收缩的作用。

(3)本工程二层板内温度修正后的微应变在30 d 后较二层梁内减小了约50 με,说明上盖梁板中薄板结构在各项约束条件下收缩更大,也更易产生收缩裂缝。