河湖淤泥制备烧结砖的试验研究

倪亚玲,兰明章,崔敬轩,邸杨,何捷

(1.北京工业大学材料与制造学部,北京 100124;2.中国建筑材料科学研究总院有限公司,北京 100024)

0 引 言

我国地域广阔,河湖众多,河湖资源丰富[1],但同时河湖淤泥产生量大,淤泥堆积情况相当严重。河湖淤泥具有强度低、压缩性大、成分复杂、性质不稳定、气味恶臭等特性,不经处理很难直接利用[2]。河湖淤积不仅影响河流的通航和储水能力,还导致水体变质,形成黑臭水体[3],环境污染大。据统计,仅湖泊、河道的淤泥清理量每年就达7000 余万t,此外,城市下水道也会产生大量的淤泥[4]。如此巨量的河湖淤泥如果不进行有效处理,不仅会造成自然资源的浪费,同时易产生二次污染对环境造成危害,且由于淤泥中含有重金属物质,可能通过生物富集对生态环境和人类健康构成潜在威胁[5]。因此,河湖淤泥的科学处理以及资源化综合利用已经逐渐成为一个亟待解决的热点及难点。目前,河湖淤泥主要的处置途径包括:填埋处置、土地再利用、建材资源化利用等[6]。填埋作为河湖淤泥处置方法,虽然成本相对较低,但直接将淤泥填埋易造成二次污染,对环境产生较大危害,且填埋还会占用较多的土地。土地利用也存在二次污染的危害,同时对淤泥的消纳量有限[6]。建材利用则可以实现河湖淤泥的资源化处置,主要应用于砖材、水泥、陶粒等方面。

针对河湖淤泥用作烧结砖原料,国内外多学者开展了大量的研究工作,涵盖了不同来源的河湖淤泥。CUSIDO J A 等[7]以淤泥为原料制备烧结砖,并对烧结砖的浸出毒性进行了研究。祝志雄等[8]将3 种不同的页岩与河道淤泥混合制备烧结砖。以河湖淤泥为原料制备烧结砖,河湖淤泥经高温烧制后可达到无害化,降低淤泥造成二次污染的危害,同时淤泥中的有机物作为燃料,在烧制砖坯时能降低能耗[9]。但由于河湖淤泥本身来源波动较大,对不同地区河湖淤泥性质研究不足,不同地区获得的淤泥组成和性质也有所不同,导致淤泥对烧结砖制备过程要求和产品性能影响极为复杂[10]。本文选取氿江淤泥用于烧结砖的制备,经变量试验,得到最佳工艺条件,并对该条件下制备的烧结砖的重金属浸出及放射性进行考察,确定其环境安全性。

1 试 验

1.1 原材料

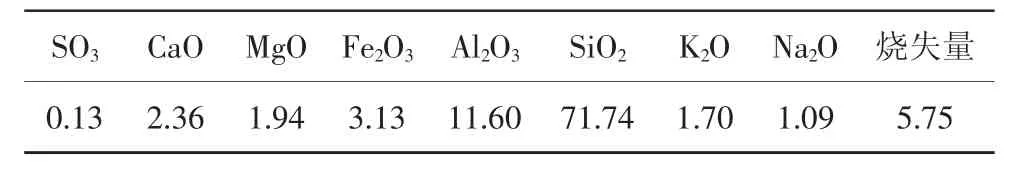

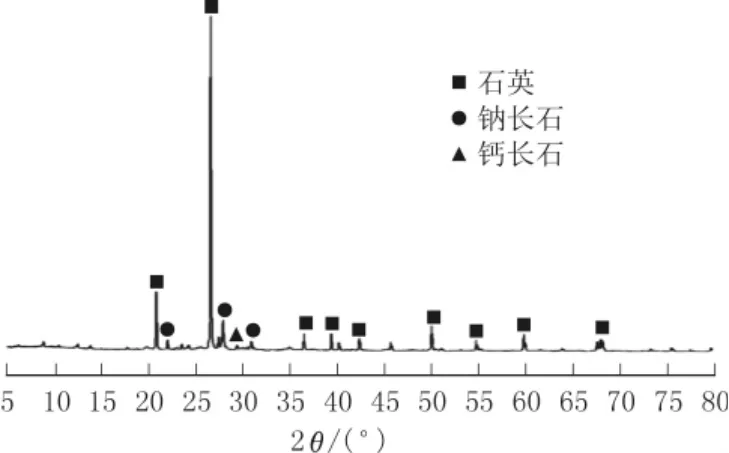

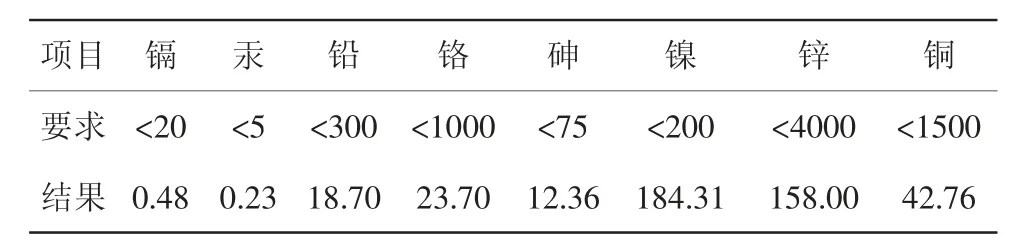

淤泥:江苏氿江,经干化处理,表面呈深褐色,含水率为62.1%,其化学组成见表1。用X 射线衍射(X-ray diffraction,XRD)仪测试淤泥中的矿物成分,所得XRD 图谱见图1,从测试结果可知,氿江淤泥主要由石英和长石类等矿物组成。参照GB/T 25031—2010《城镇污水处理厂污泥处置制砖用泥质》,测试氿江淤泥中的重金属含量,结果见表2,氿江淤泥重金属含量远低于GB/T 25031—2010 规定的限值。页岩和煤矸石:安徽省淮南市某砖厂。水:自来水。

表1 氿江淤泥的主要化学成分 %

图1 氿江淤泥的XRD 图谱

表2 氿江淤泥中的重金属含量 mg/kg

1.2 试样制备

(1)将试样材料(淤泥、页岩、煤矸石)在105 ℃下烘干,粉粹制备成粒度在40~150 目的粉料备用。

(2)按试验设计配方,称量原材料。

(3)原料混合均匀后加入搅拌机,边搅拌边加入设定量的水。充分搅拌以形成均匀颗粒状混合料。

(4)启动压力机,将搅拌好的混合料放入模具,以6 kN/s的加载速率进行压制,施加不同压力,将其混合料挤压成240 mm×115 mm×50 mm 的砖坯。

(5)将砖坯置于室内自然干燥5~7 d,再将其放入105 ℃的干燥箱中烘24 h,然后根据所设定的不同烧结温度制备烧结砖。

1.3 性能测试

抗压强度:依据GB/T 2542—2012《砌墙砖试验方法》进行测试。

吸水率:吸水率指样品在室温下在水中浸泡24 h 所增加的质量百分率,参照GB/T 2542—2012 进行测试。

环境安全性:重金属浸出根据GB 5085.3—2007《危险废物鉴别标准浸出毒性鉴别》进行测试;放射性参照GB 6566—2010《建筑材料放射性核素限量》进行测试。

2 结果与讨论

2.1 河湖淤泥制烧结砖的试验结果与分析

2.1.1 淤泥掺量对烧结砖抗压强度、吸水率的影响

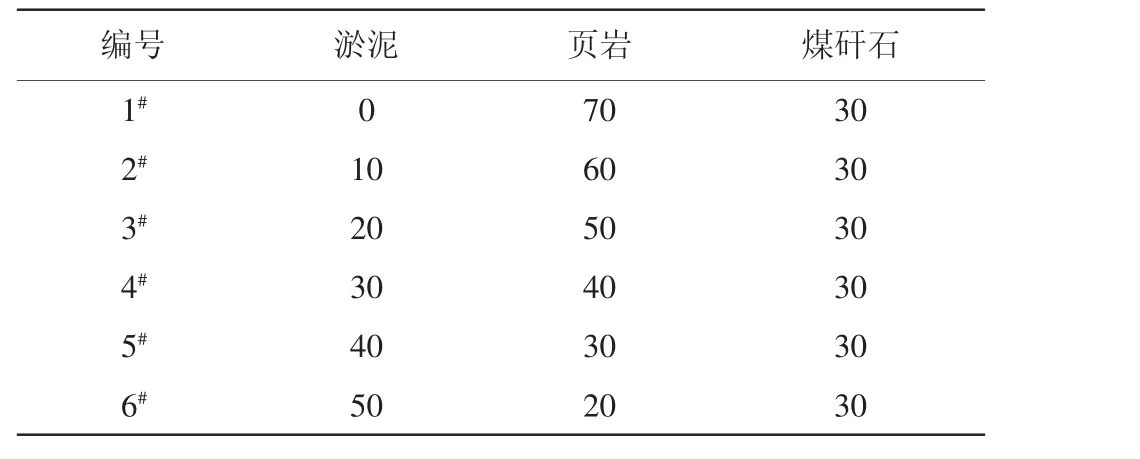

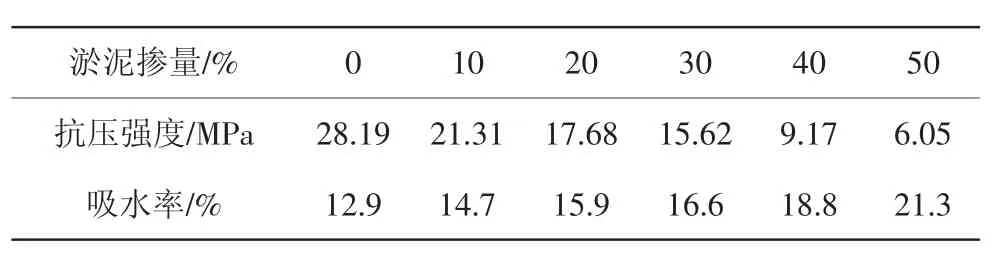

本试验以页岩为主体原料,制坯成型压力为4 MPa,烧结温度为1000 ℃,在该温度下保温1.5 h,探究氿江淤泥掺量对烧结砖抗压强度、吸水率的影响。其原料配比见表3,试验结果如表4 所示。

表3 不同淤泥掺量烧结砖的原材料配比 %

表4 淤泥掺量对烧结砖抗压强度和吸水率的影响

由表4 可见,在成型压力、最高烧结温度相同的条件下,随着河湖淤泥掺量的增加,淤泥烧结砖的抗压强度急剧降低。这是由于:(1)随着淤泥掺量的增加,砖坯中有机成分增加,经高温焙烧,砖坯中有机成分发生分解,砖体内部收缩,从而影响淤泥烧结砖的抗压强度[11];(2)随着淤泥掺量的增加,淤泥内部的脊化作用增强,混合物料的粘结性和密实度相应降低,这是因为砖坯在干燥烧制时发生收缩现象,出现裂纹等微观缺陷[12],因而砖体抗压强度降低;(3)在烧制前砖坯干燥不完全,使得砖体的含水量略高,砖体烧制时收缩严重,致使砖体抗压强度降低;或坯料的均匀性相对较差,烧结砖焙烧过程中局部收缩,造成烧结砖的抗压强度降低。由此,在制备淤泥烧结砖时,既要考虑淤泥掺量,淤泥掺量不能无限增大,还要确保烧制前含水量较低,坯料均匀。根据GB/T 5101—2017《烧结普通砖》对抗压强度的要求,优质烧结砖的强度等级至少应为MU10 级,抗压强度至少达10 MPa。并使烧结砖具有轻质保温的性能[13],选择淤泥掺量为40%以下较为合理。

吸水率是影响砖体耐久性的关键因素之一,渗入砖中的水越多,即吸水率越高,砖就越容易被冻结而损坏[14]。由表4可见,随着氿江淤泥掺量的增加,烧结砖的吸水率显著增大。这是由于,随着淤泥掺量的增加,混合物料的内聚力降低,经焙烧增大了内孔径,导致吸水率增加[15]。同时,淤泥中含有的有机成分经高温烧制后,在砖体内部及表面形成较多的微孔,致使砖体吸水率增大。依据GB/T 5101—2017 对优质烧结砖的要求,吸水率不应超过20%,因此,淤泥掺量应控制在40%以下为宜。

2.1.2 成型压力对烧结砖抗压强度、吸水率的影响

研究氿江淤泥掺量30%、页岩掺量40%、煤矸石掺量30%的砖坯在烧结温度为1000 ℃,并在1000 ℃下保温1.5 h,成型压力分别为2、4、6、8、10 MPa 时对烧结砖抗压强度、吸水率的影响。试验结果如表5 所示。

由表5 可见:

(1)在淤泥掺量、最高烧结温度相同的条件下,随着成型压力的增大,淤泥烧结砖的抗压强度逐渐提高。这主要是由于成型压力越大,淤泥颗粒接触越紧实,淤泥烧结砖密实度越大,空隙率越低,因而抗压强度越高,吸水率越低。但成型压力过大时,淤泥烧结砖与模具间的粘结力增大,造成脱模困难[16],脱模时淤泥烧结砖的结构易被破坏。此外,会使砖坯表面出现细小裂纹,在高温烧制阶段,砖体发生膨胀,细小裂纹变大,进而影响砖体形状、结构。

(2)在淤泥掺量、最高烧结温度相同的条件下,随着成型压力的增大,淤泥烧结砖的吸水率减小。这是由于成型压力越大,混合料压得越密实,内部空隙越小,烧结后的砖体越密实,从而使得烧结砖的吸水率减小。然而,当达到一定的成型压力时,混合料颗粒就无法再被压制缩小,此时坯体的密实度不会随成型压力增加无限增大,反而有所减低。因此,根据试验现象和结果得出最佳成型压力为6~8 MPa。

2.1.3 烧结温度对烧结砖抗压强度和吸水率的影响

研究氿江淤泥掺量30%、页岩掺量40%、煤矸石掺量30%的砖坯在成型压力为6 MPa,在最高温度下保温1.5 h,最高烧结温度分别为900、1000、1050、1100 ℃时对烧结砖抗压强度、吸水率的影响。试验结果如表6 所示。

表6 烧结温度对烧结砖抗压强度和吸水率的影响

由表6 可见:

(1)在淤泥掺量、成型压力相同的条件下,烧结砖的抗压强度随烧结温度的变化而显著变化,在不同烧结温度下,砖坯的抗压强度有较大差异,随着烧结温度的升高,砖坯收缩增大,抗压强度提高。当烧结温度为900 ℃时,在进行抗压强度测试时发现,砖体中心呈现深褐色,出现砖坯烧结不充分、未烧透现象,导致砖块的抗压强度较低;当烧结温度为1000、1050 ℃时,砖坯中的一些低熔点物质由固相转化为液相,熔融现象使液相填充砖坯内部孔隙,提高了砖坯的致密度[17],其抗压强度提高。然而,当烧结温度升高到1100 ℃时,一些矿物在相变过程中发生体积膨胀,砖坯出现裂纹、砖体颜色变黑,出现过烧现象,使得砖体的抗压强度明显降低[13]。保证烧结效果的首要条件是烧结温度适宜,通过综合对比不同烧结温度时砖坯烧结后的宏、微观性质,烧结温度为1050 ℃较适宜。

(2)在淤泥掺量、成型压力相同的条件下,随着烧结温度的升高,淤泥烧结砖的吸水率呈先减小后增大的趋势。其中1050 ℃烧结温度下砖坯吸水率最小,1100 ℃下吸水率稍大,900 ℃下吸水率最大。这是由于,随着烧结温度的升高,砖坯中熔融相逐渐增多,砖坯产生收缩,密度增加,吸水率下降。当烧结温度过高,达到过烧温度时,过多的熔融相破坏了砖坯中的孔隙结构,使吸水率增大。

2.2 烧结砖环境安全评价

氿江淤泥制备烧结砖的环境安全评价主要考虑放射性及重金属浸出毒性2 个方面。选择淤泥掺量30%,烧结温度1050 ℃及成型压力8 MPa 下的烧结砖进行环境安全评价分析试验。

2.2.1 放射性

参照GB 6566—2010 对河湖淤泥制备的烧结砖放射性进行检测,试验结果为内照射指数、外照射指数分别为0.2、0.5,符合GB 6566—2010 规定的内照射指数和外照射指数≤1.0 的要求,表明氿江淤泥烧结砖对环境及人体不会造成危害。然而,由于环境条件的不同,不同地区的河湖淤泥的放射性也不同,在资源化利用河湖淤泥的过程中,应考虑放射性对生态环境及人体健康的影响。

2.2.2 重金属浸出

通过测试淤泥砖坯烧结前后浸出液中Zn、Hg、Cr、Cd、Ni、Pb、Cu、As 的浓度,研究烧结过程对重金属的固化作用,以此评价河湖淤泥制备烧结砖的环境安全性。测试结果如表7 所示。

表7 砖坯烧结前后重金属浸出浓度 mg/L

本研究的淤泥砖坯烧结前浸出浓度均较低,8 种重金属元素的浸出浓度均小于0.3 mg/L,Hg 和Pb 均未检出,远低于GB 5085.3—2007 规定的限制。经过1050 ℃焙烧后,重金属浸出浓度都有了不同程度的降低,大多数的重金属都得到了很好的固化,其中减少量最大的为Ni(97.23%)。重金属Zn 和Ni属于易富集金属,在高温作用下,它能与其它物质反应形成共熔物或不易析出的化合物[18];Cr 属于亲氧元素,在高温条件下易发生氧化反应,将Cr3+转化为Cr6+,最终形成易溶钙盐[19],且易发生迁移;Cd 属于半挥发性元素,在焙烧过程中部分挥发,浸出浓度降低。

3 结 论

(1)氿江淤泥是以SiO2等为主的黏土质材料,利用氿江淤泥制作淤泥烧结砖,经干燥后焙烧,可生产性能优良的烧结砖,实现氿江淤泥无害化、减量化、资源化处置。

(2)成型压力、烧结温度一定时,随着淤泥掺量的增加,淤泥烧结砖抗压强度降低,吸水率增大;淤泥掺量、烧结温度一定时,随着成型压力的增大,烧结砖抗压强度先提高后降低,吸水率逐渐减小;淤泥掺量、成型压力一定时,随着烧结温度的增加,烧结砖抗压强度先提高后降低,吸水率先减小后增大。

(3)氿江淤泥替代部分页岩制备烧结砖的最优制备条件为:淤泥掺量30%、成型压力8 MPa、最高烧结温度1050 ℃、最高烧结温度保温1.5 h。最优条件下制得的氿江淤泥烧结砖的吸水率、抗压强度等性能符合GB/T 2542—2012 要求。

(4)氿江淤泥烧结砖的放射性和重金属浸出毒性均符合相关标准要求,重金属可以得到有效固化。