不同洞口位置节能砌块隐形密框复合墙体恢复力模型研究

倪博文,李升才,朱永甫

(1.华侨大学土木工程学院,厦门 361021;2.闽南理工学院绿色建筑施工与管理福建省高校工程研究中心,泉州 362700)

引言

我国建筑行业正处于繁荣时期,国内目前正在大力推动绿色建筑的发展,绿色建筑在未来几年将会以迅猛发展的势态占据市场[1]。节能砌块隐形密肋框架结构是以合理构造措施将钢筋混凝土与轻质砌块结合成具有良好抗震性能的结构,同时也是一种绿色环保的结构体系。该课题组研究的节能砌块隐形密框复合墙体是为了应用于我国多层及中高层住宅建筑结构,该墙体由节能砌块和隐形密肋框架组成,节能砌块隐形密框复合墙体的保温(隔热)隔音效果优良、施工工艺更为简便和使用的材料不会对环境造成负担[2]。目前国内已有对节能砌块隐形密框复合墙体的抗震性能进行研究,李升才等[3-5]对节能砌块隐形密框复合墙体进行模拟地震振动台试验,研究发现节能砌块隐形密框墙体频率下降和周期的上升都比较缓慢,表现出良好的抗震性能,研究还发现开洞的节能砌块隐形密框复合墙体会有更加良好抗震性能;黄端权等[6]对6片1/2 缩尺的开洞密框复合墙体进行拟静力试验,提出考虑墙体配筋率和开洞形式两个参数的恢复力模型;LIN 等[7]对12 片节能砌块隐形密框复合墙体在低周反复荷载下的试验数据分析,考虑了轴压比和剪跨比对恢复力模型的影响。以上研究虽然考虑了开洞口、轴压比和剪跨比对各项抗震指标的影响,但并未考虑开洞口位置对墙体抗震性能的影响,因此本文在上述研究的基础上研究考虑不同洞口位置对墙体滞回特性的影响。

恢复力模型是用于高层建筑结构抗震分析的有利工具,同时也是结构进行弹塑性动力分析和理论计算的重要基础[8]。赵军等[9]对5 个钢纤维增强混凝土剪力墙在低周反复荷载下加载,基于试验结果,提出了适合于钢纤维增强混凝土剪力墙的恢复力计算模型,计算结果和试验结果吻合较好;李晓蕾等[10]通过对12 个钢筋混凝土短肢剪力墙试件的低周反复荷载试验数据分析,建立考虑刚度退化的短肢剪力墙恢复力模型,结果较为精确且便于实际应用;王义俊等[11]通过对6 片内置暗支撑剪力墙在低周往复荷载作用试验的基础上,对试验数据进行拟合分析,得出的恢复力模型拟合效果良好;李健等[12]基于8 个高强混凝土双钢板组合墙的试验研究成果,得到高强混凝土双钢板组合墙骨架曲线的特征参数计算式,并对试验结果进行回归分析,得出的三折线恢复力模型与试验曲线相对比,两者的吻合程度较好。

本文基于6 个不同洞口位置节能砌块隐形密框复合墙体试件在低周往复荷载作用下的试验结果,通过对其骨架曲线和滞回性能进行分析,采用数据拟合、线性回归和理论分析的方式,给出适用于不同洞口位置节能砌块隐形密框复合墙体的四折线恢复力模型以及各特征点的计算表达式,以期为此类构件的工程应用提供参考。

1 试验概况

1.1 试件设计

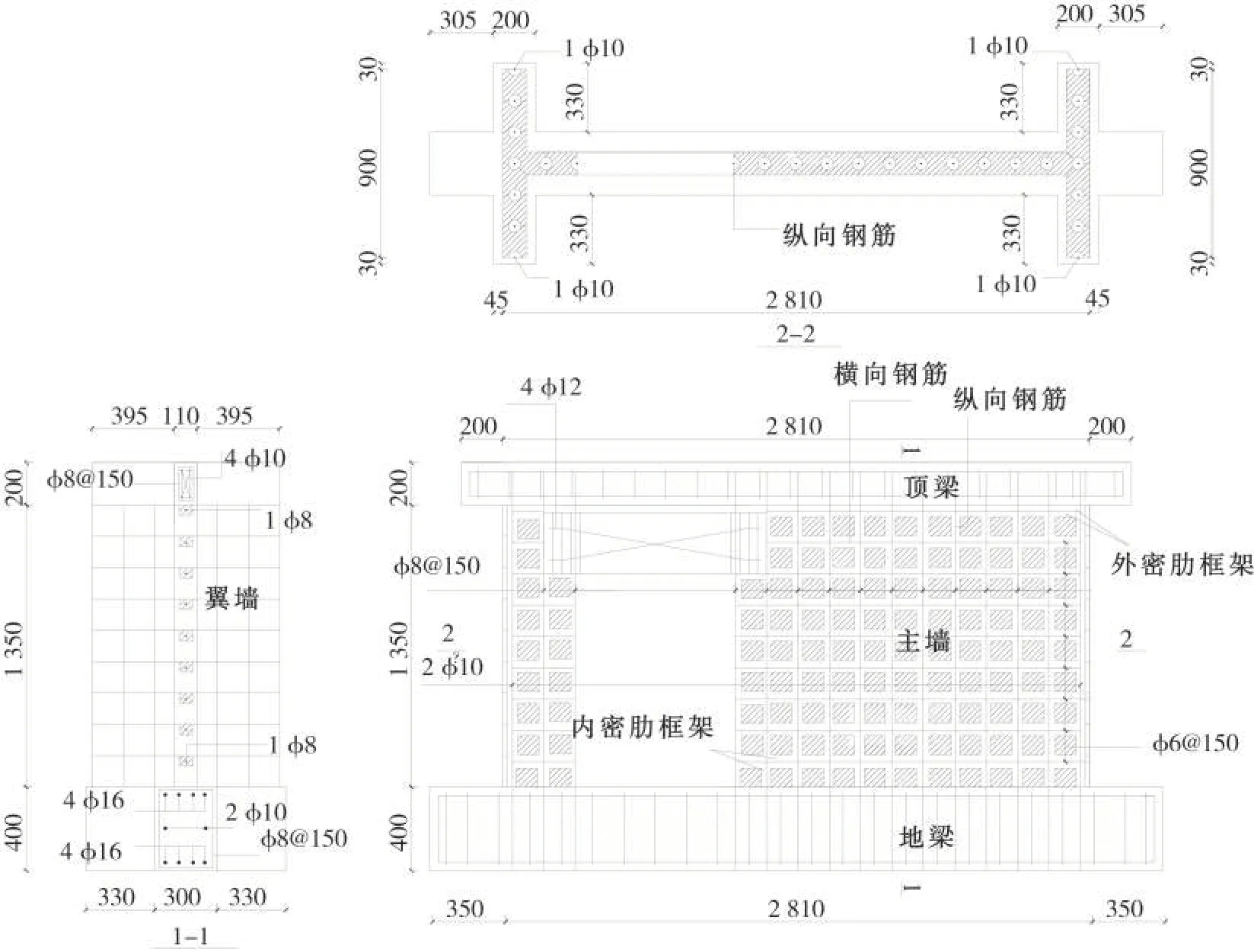

该试验以6 个带门洞口的1/2 比例缩尺模型为研究对象,主要参数为洞口位置的改变。复合墙体由顶梁、地梁、节能砌块和隐形密肋框架(肋梁肋柱组成密肋框架)构成,各墙体的长度、高宽和厚度均保持不变,分别为2 700 mm、1 350 mm 和110 mm,洞口的长度和高度分别是600 mm 和1 050 mm。试件MEW1~6 的门洞中线距墙体对称轴的水平距离分别为750 mm、600 mm、450 mm、300 mm、150 mm 和0 mm,保持门洞尺寸不变,具体试件尺寸及构造信息见图1 及表1。节能砌块采用石膏材料制成,其长、宽和厚分别为150 mm、150 mm和110 mm,为了方便圆形密肋柱和矩形密肋梁的浇筑,在砌块的上部和两端分别留置60 mm×50 mm的矩形凹槽和直径60 mm的半圆形缺口。

图1 MEW1模型试件配筋图Fig.1 Reinforcement drawing of MEW1 model specimen

表1 试件基本参数Table 1 Basic parameters of specimen

1.2 材料力学性能

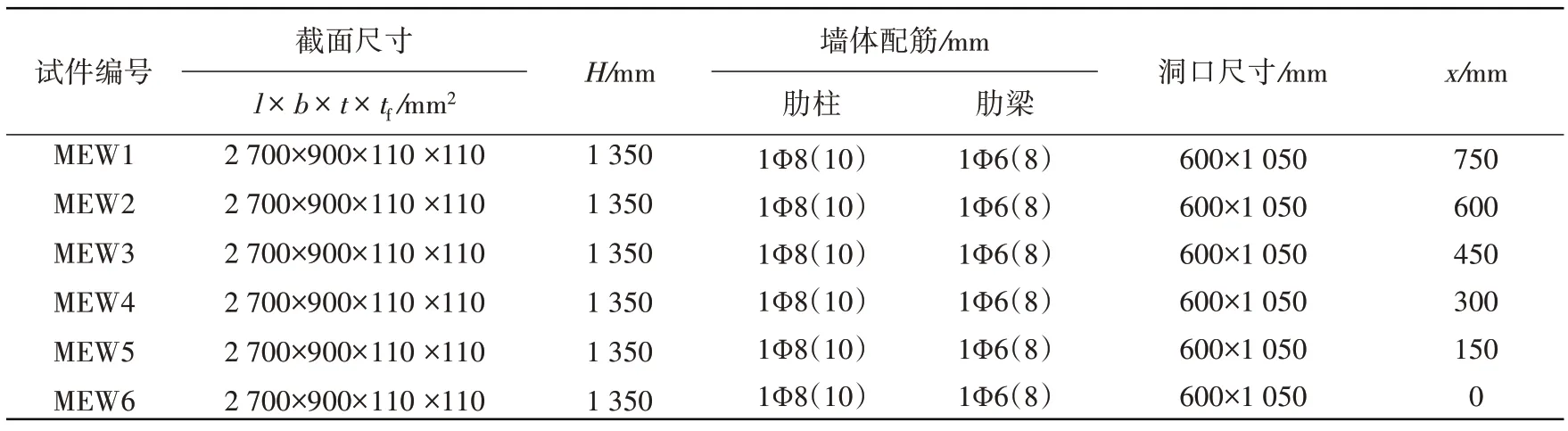

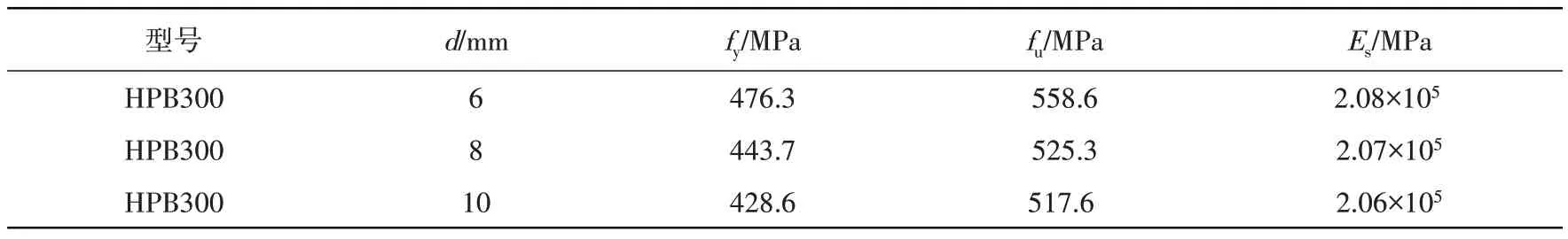

试件的注浆材料使用C20密实混凝土,其力学性能见表2,试件中主墙的钢筋统一使HPB300,其力学性能经试验测得的结果见表3。实测石膏砌块的抗压强度为15.8 MPa和抗拉强度为1.6 MPa,砌块的干容重和弹性模量分别是10.15 kN/m3和1 950 MPa。

表2 注浆材料材性试验结果Table 2 Test results of grouting material properties MPa

表3 钢筋材性试验结果Table 3 Test results of steel bar properties

1.3 试验加载方案

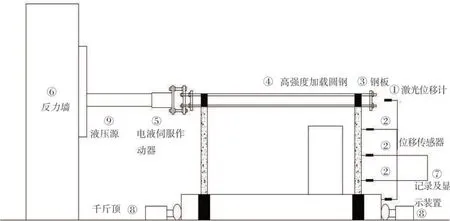

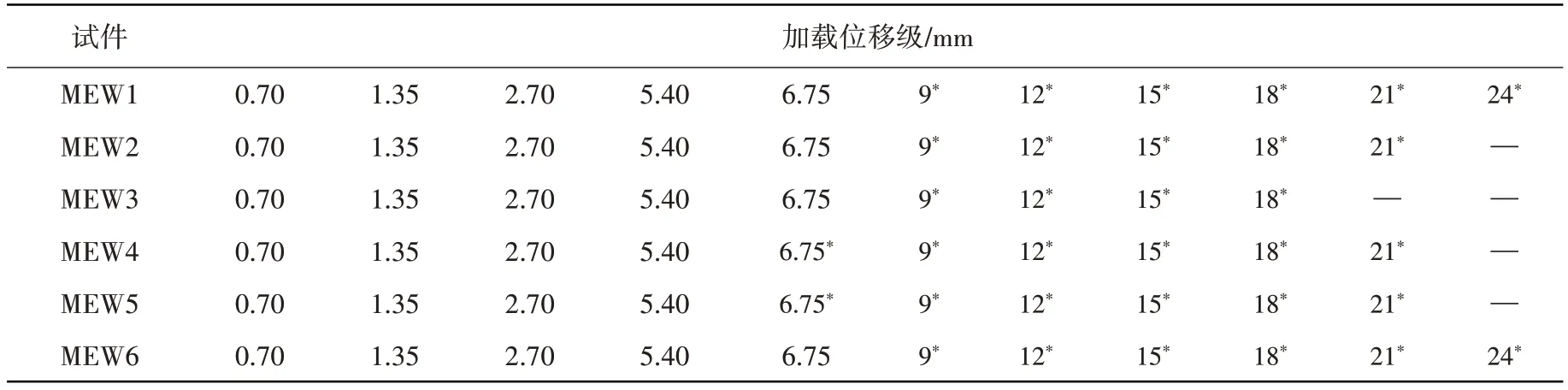

该次试验使用MTS 电液伺服加载系统对复合墙体进行低周往复水平加载,如图2 所示。将地梁固定在实验室的地面上,两边采用水平千斤顶顶紧,水平载荷通过液压伺服载荷系统周期性的施加在顶梁中心,加载制度根据《建筑抗震试验方法规程》(JGJ/T-2015)[15]的规定进行设计,具体加载制度见表4。在加载的初始阶段,试件每级加载位移正反只进行一次,在试件屈服后,试件每级加载位移正反进行两次,当水平承载力下降到峰值荷载的85%以下或墙体发生破坏时,停止试件加载。

图2 加载装置Fig.2 Test setup

表4 试件的加载制度Table 4 Loading process of specimens

1.4 试件的破坏过程

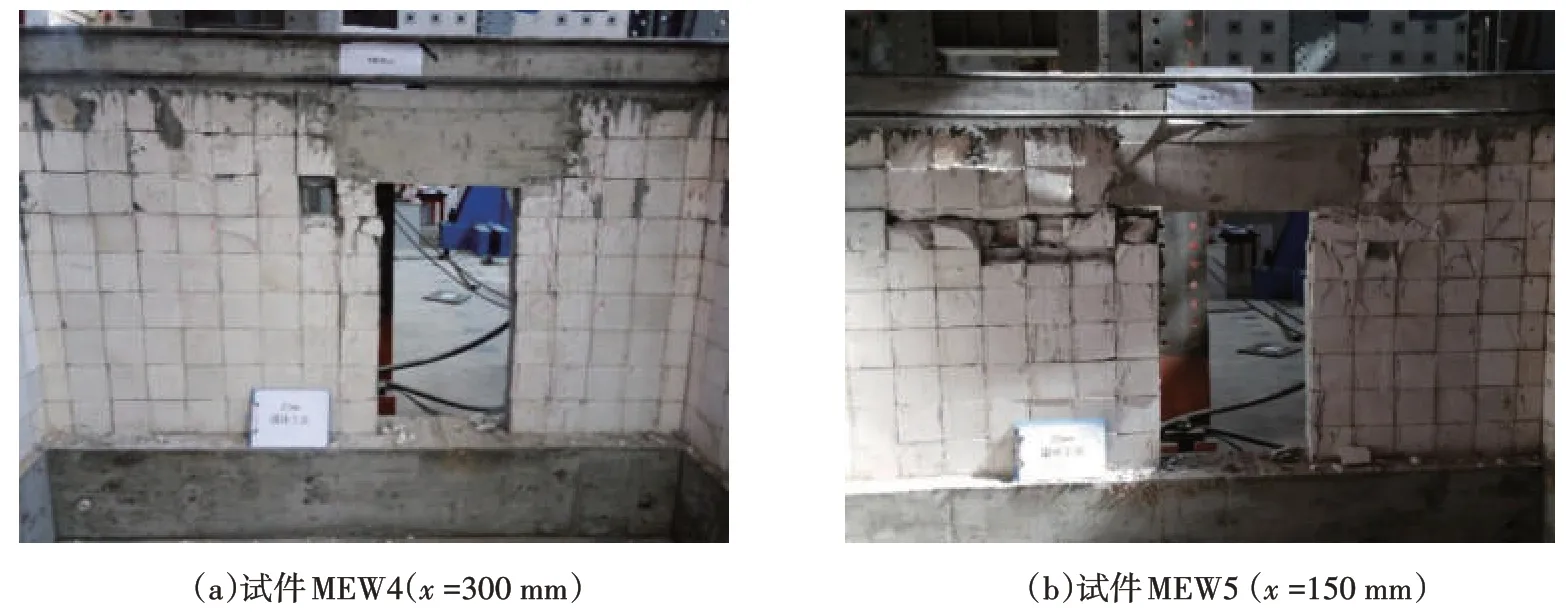

复合墙体在试验中的破坏模式可归纳为两类:第一类是剪压破坏,主要有试件MEW1、MEW2、MEW3和MEW6;第二类是水平剪切滑移破坏,有MEW4和MEW5两个试件。试件MEW4和MEW5是由于顶梁下的两个砌块未能与下方的砌块同时砌筑,从而留下了施工缝,这也造成了两个试件发生了承载力下降严重的水平滑移破坏,如图3 所示。试件MEW1、MEW2、MEW3 和MEW6 在砌筑过程中未出现较大的问题,最后的破坏形态都是较为理想的剪压破坏。

图3 水平施工缝Fig.3 Horizontal construction joint

复合墙体的剪切破坏现象以试件MEW1 为例,具体的破坏过程如下:水平力正向加载到62 kN 左右,可观察到试件上有裂缝出现,但裂缝宽度较小,反向加载到118 kN左右,密肋梁与密肋柱内的部分钢筋发生屈服,试件上的裂缝发生交叉,当加载至极限荷载165 kN 时,此时墙体承受的荷载开始降低,复合墙体中配置的钢筋发生屈服,当荷载下降至极限荷载的85%附近,可以观察到墙体内钢筋破坏情况,停止加载,图4为墙体的最终破坏形态。

图4 试件的剪压破坏形态Fig.4 Failure modes of specimens under shear compression

复合墙体的水平剪切滑移破坏先以试件MEW5为例,具体的破坏过程如下:当水平力正向加载至41 kN左右,墙体中间左侧的砌块出现首条斜裂缝,反向加载到110 kN 左右,原有的裂缝扩展延伸,裂缝数量开始大量增加,墙体内已有大部分的钢筋开始屈服,当加载至极限荷载115 kN,原有的竖向裂缝逐渐发展为较宽的通缝。墙体左侧有一部分砌块鼓出和剥落,墙体内部分密肋梁与密肋柱内的钢筋明显屈服。当荷载下降至极限荷载的85%以下时,墙体中间部位有着较长的水平贯通裂缝,出现水平剪切滑移破坏,停止加载,图5为墙体的最终破坏形态。

图5 试件的水平剪切滑移破坏形态Fig.5 Failure modes of horizontal shear slip of specimens

1.5 试件的破坏机理

复合墙体发生剪压破坏是一种理想的破坏状态,破坏过程可分为三个阶段。墙体在弹性阶段,砌块开始出现微裂缝,密肋框架未发现裂缝,其刚度基本不变,试件的残余变形很小;在弹塑性阶段,因为部分砌块开始剥落且肋梁肋柱出现少量的微裂缝,试件的刚度有着些许的退化,内置钢筋在循环荷载下开始成为主要受力构件,塑性变形有所发展,墙体耗能加快,进入破坏阶段,砌块开始出现严重的开裂和剥落,内密肋框架整体发生较大的变形,刚度明显退化。

复合墙体在发生水平剪切滑移破坏时,破坏过程同样可分为三个阶段,墙体在弹性阶段,砌块同样开始出现微裂缝,刚度并未发生变化,在弹塑性阶段,墙体内大部分钢筋开始屈服,内密肋框架出现弯曲,此阶段破坏模式与剪切破坏较为相似,但墙体施工阶段由于砌块之间不紧密存在较大的施工缝,所以试件整体刚度和承载力都较低,到达破坏阶段,密肋梁与密肋柱内的钢筋明显屈服,墙体砌块出现大面积的破坏,水平缝贯穿成一条通缝,墙体被剪切分层,上下层间滑移严重,刚度发生明显的下降。

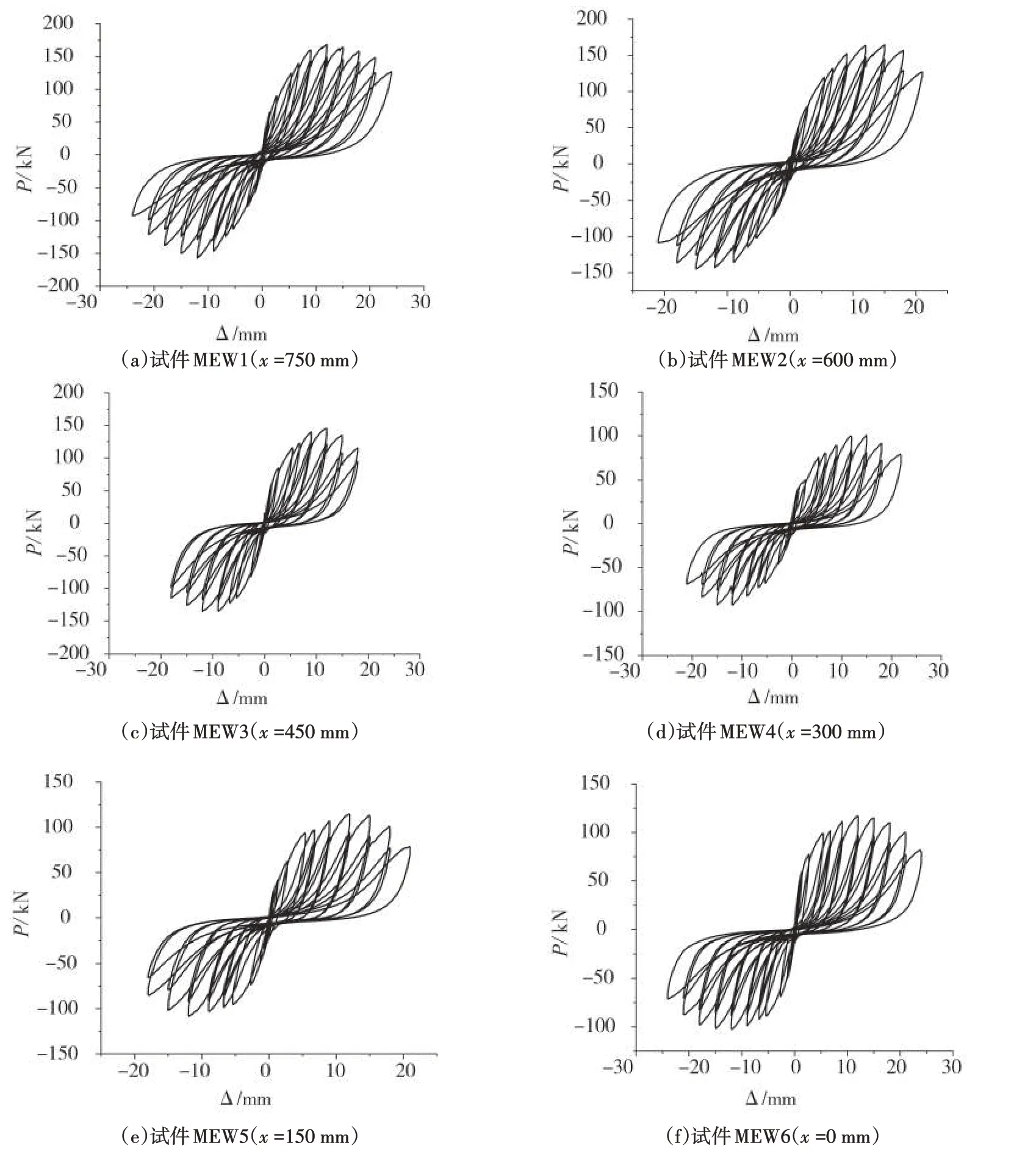

1.6 滞回曲线

滞回曲线是进行非线性分析和确定恢复力模型的重要依据[16],试件在水平低周往复荷载下的受力性能可以用滞回曲线描述。图6 为6 个不同洞口位置节能砌块隐形密框复合墙体的滞回曲线,为研究其滞回特性,对其进行展开分析,具体如下:

图6 墙体的滞回曲线Fig.6 Hysteresis curve of walls

(1)试件从弹性阶段进入强化阶段的应力-应变曲线均较为平滑,未见明显的屈服点。滞回曲线的形状随着荷载的增大发生一定程度的捏拢,同时力和位移的关系开始呈非线性关系。试件在到达屈服荷载后,随着加载的进行,墙体的刚度发生了明显的退化,在原点附近的滞回曲线发生了更为严重的捏拢。

(2)试件MEW6在到达峰值荷载前,刚度下降的速度最快,而MEW1的刚度下降速度最慢。试件MEW2和MEW1在加载至最大荷载之后,其荷载下降速度与其他试件相比较快,试件MEW6的荷载下降速度较慢,这体现出墙体洞口位置是影响滞回曲线的重要因素。

(3)综上所述,所有墙体的滞回曲线形状较为饱满,条件相同的情况下,洞口位置位于墙体中部时,墙体的承载力较低,但墙体的耗能能力比洞口靠近边缘的墙体更好。

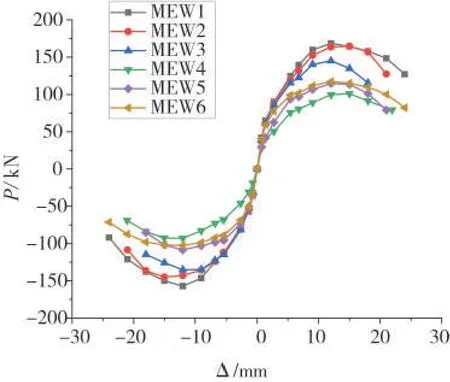

1.7 骨架曲线

整理6个复合墙体试件的数据,将各个试件的骨架曲线列于图7中,从骨架曲线中可以看出墙体的受力过程可大致划分为以下四个阶段,分别是弹性阶段、屈服阶段、强化段和强度退化段。

图7 墙体的骨架曲线Fig.7 Skeleton curve of walls

弹性段大致为试件开始加载至开裂荷载,骨架曲线表现出较为明显的线性关系,基本为一条直线,墙体在加载至屈服荷载前,虽然承载力依旧继续上升,但试件刚度在逐渐降低,力和位移开始呈非线性变化,故可视为到达屈服阶段;从试件屈服点到试件峰值点的过程可视为强化段,该阶段荷载随位移增加的速度开始放缓,出现较为明显的刚度退化;试件达到峰值荷载后,骨架曲线下降段逐渐平缓,表现出了墙体有着较好的延性;墙体的抗剪承载力在加载至破坏荷载后开始迅速降低,变形也快速增大,此时墙体的稳定性较差。可以看出洞口位置越靠近墙体边缘,墙体的承载力在增加,但曲线的下降段的斜率也越大;骨架曲线在正向加载时位移与荷载所体现出的变化趋势和反向是基本相同的。

综上所述,骨架曲线在弹性阶段、屈服阶段、强化段和强度退化段表现出的力学特征,基本可以反映6个

墙体在低周往复加载时的受力过程。洞口位置对滞回曲线有着明显的影响,为了使骨架曲线模型的结果更加准确可靠,应当要考虑此种影响。

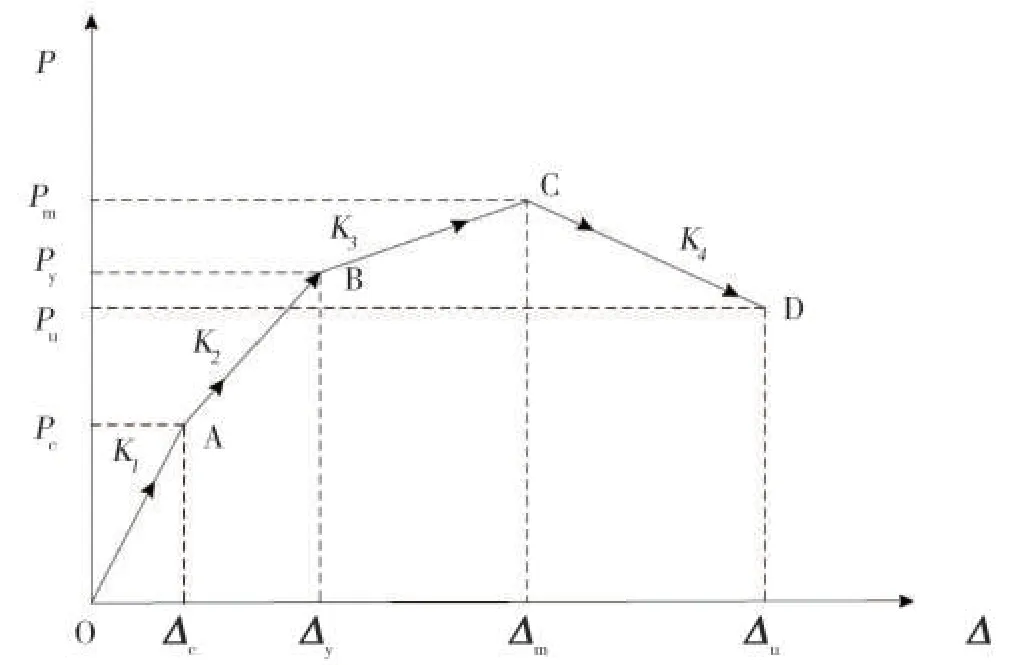

2 建议的恢复力模型

2.1 建议的骨架曲线模型

通过对6 个复合墙体的试验结果进行研究,分析相关试验现象、滞回曲线及骨架曲线,并结合前人的研究方法[17-18],采用四折线模型作为不同洞口位置节能砌块隐形密框复合墙体简化后的骨架曲线,如图8所示。

图8 简化骨架曲线Fig.8 Simplified skeleton curve

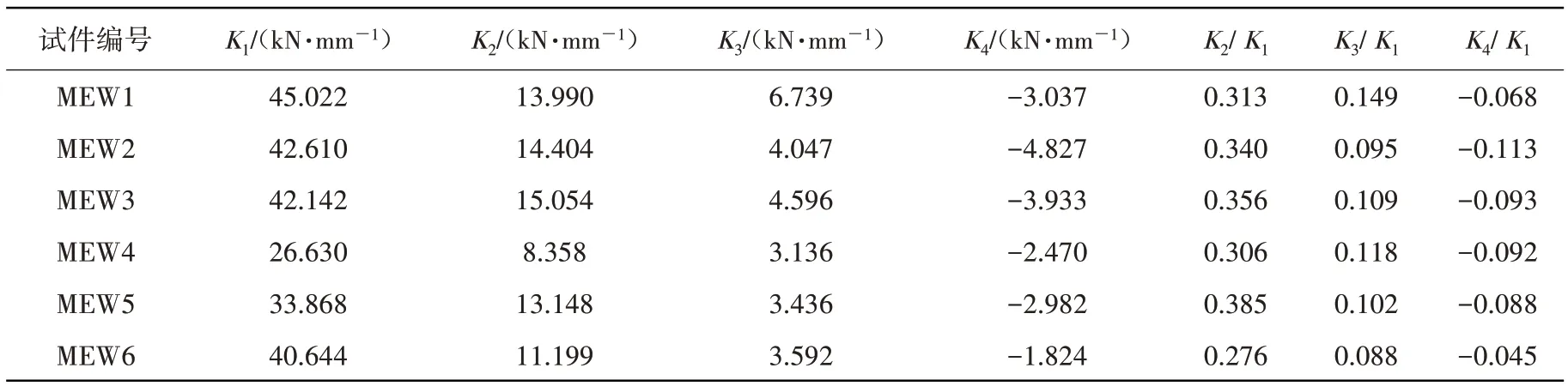

(1)弹性阶段(OA段)

该试验以骨架曲线出现首个明显的转折点作为开裂点A,OA 段表示的是试件的弹性阶段,K1是其试验弹性刚度,其计算公式为:

式中:Δc为墙体的开裂位移;Pc为墙体的开裂荷载。

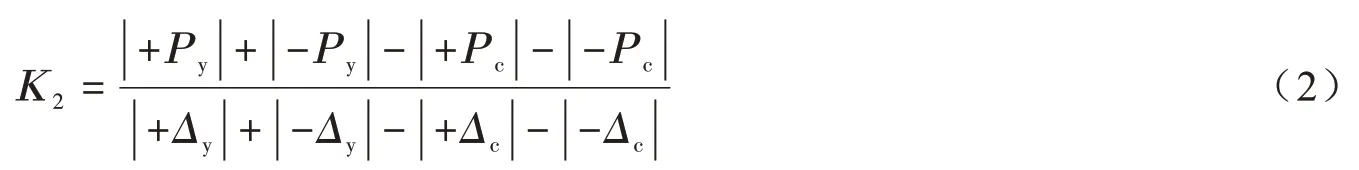

(2)屈服阶段(AB段)

试件屈服后,在往复荷载作用下,墙体的的变形不断增加,K2是墙体进入弹塑性阶段时的屈服前的试验刚度,其计算公式为:

式中:Δy为墙体屈服位移;Py为墙体屈服荷载。

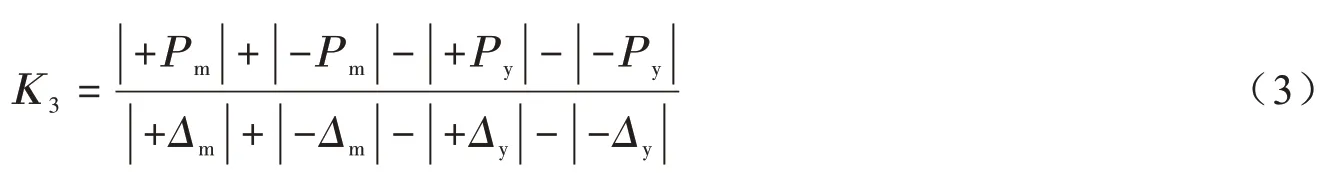

(3)强化段(BC段)

荷载达到峰值后,墙体新裂缝出现的数量开始减少,K3是墙体从屈服到最大荷载时的屈服后的试验刚度,其计算公式如下所示:

式中:Pm为墙体峰值荷载;Δm为墙体峰值荷载对应的位移。

(3)强度退化段(CD段)

强度退化段为图中骨架曲线峰值点与极限点连线的直线段,K4是墙体从最大荷载状态到极限位移状态时的试验刚度,其计算公式为:

式中:Δm为墙体的极限位移;Pu为墙体的极限荷载。

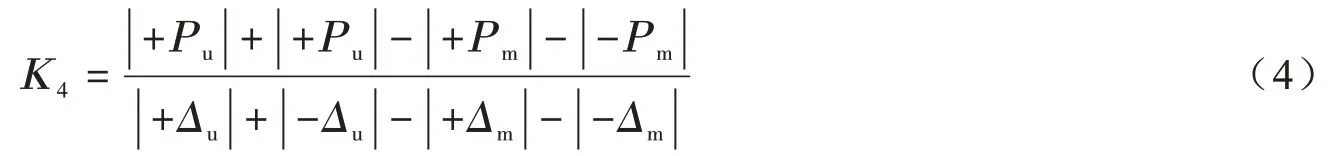

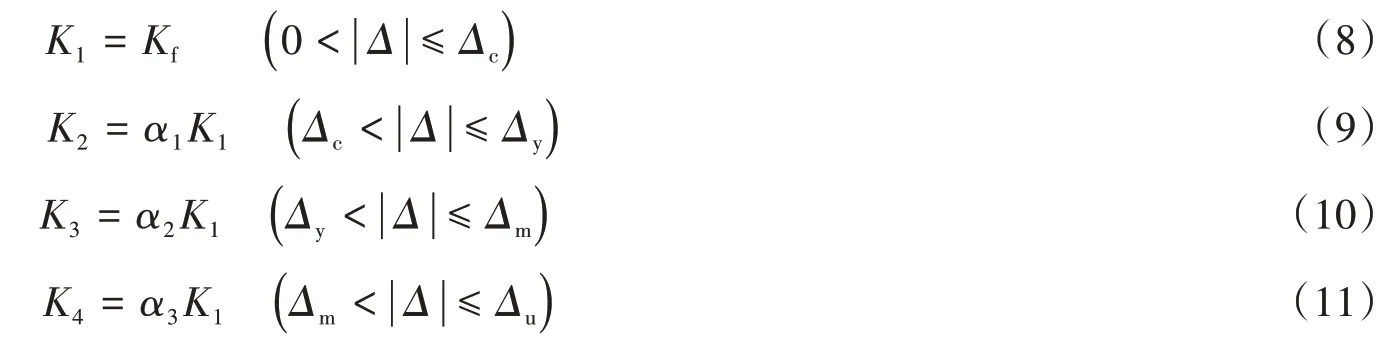

墙体在各阶段的试验刚度值见表5。

表5 试验刚度值Table 5 Test stiffness value

2.2 骨架曲线特征值计算

2.2.1 特征刚度计算

根据已有对开洞复合墙体的试验研究[19],不同洞口位置墙体的弹性抗侧刚度可以用式5 计算,但文献[19]给出的计算公式存在量纲问题,式中:a应为无量纲量,反映了洞口位置对试件承载力的影响,故对a进行修正,令a=x/l。

式中:S1为洞口水平位置影响系数,S1=1.458a2+0.184 6;S2为开洞率η影响系数,S2=0.097η+0.128,η=,Am为墙体的孔洞面积,An为墙体的全面积;,其中:A为墙体的横截面面积;μ为剪力分布不均匀系数;E为墙体的弹性模量;G为墙体的剪切模量。

表6 为弹性段计算刚度值与试验刚度值对比。从表6 中可以看出式(5)计算出的弹性抗侧刚度和试验值有一定的误差,故考虑对初始刚度K0进行修正,修正后的公式如式(6)和式(7)所示,修正后的弹性抗侧刚度计算结果列于表6中,MEW4试件在制作过程中出现振捣不密实以及施工操作不规范,导致墙体内部存在初始裂缝以致于试件的刚度出现了非常严重的偏离;而其他试件的计算弹性刚度与试验刚度的误差值都能达到10%以内;MEW6 试件的误差较大,达到10%;MEW2 试件仅有1%的误差;除去MEW4 试件,其他试件的平均误差在5.6%左右。

表6 弹性段计算刚度值与试验刚度值对比Table 6 Comparison of elastic stiffness calculated values and tested values

对于四折线骨架曲线的K2、K3和K4阶段的加载刚度采用如下方式进行确定:

式中:α1、α2和α3是试验回归系数,利用最小二乘法对表5和表6中的数据进行回归分析取α1=0.295、α2=0.26和α3=-0.122,α1、α2和α3的相关系数分别为0.53、0.88、和0.51,可见三个系数具有较高的拟合精度。

2.2.2 特征荷载值计算

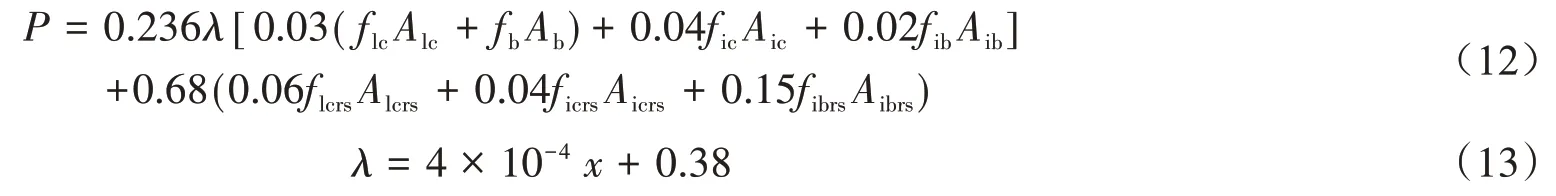

通过查阅相关文献[20],已有的不同洞口位置隐形密框复合墙体斜截面抗剪承载力计算公式与本文的荷载试验值有一定的误差,通过与试验数据的对比,对文献[20]的公式进行修正,如式(12)所示。

式中:P为墙体计算抗剪承载力;λ为综合考虑洞口水平位置与开洞率影响系数;Alc为边肋柱截面面积;Aic为内肋柱截面面积;Aib为内肋梁截面面积;Ab为砌块截面面积;Alcrs为边肋柱钢筋截面面积;Aicrs为内肋柱截面面积;Aibrs为内肋梁钢筋截面面积;flc为边肋柱灌浆料抗压强度设计值;fic为内肋柱灌浆料抗压强度设计值;fib为内肋梁灌浆料抗压强度设计值;fb为砌块抗压强度设计值;flcrs为边肋柱钢筋的抗拉强度设计值;ficrs为内肋柱钢筋的抗拉强度设计值;fibrs为内肋梁钢筋的抗拉强度设计值。

根据式(12)计算墙体抗剪承载力理论计算值。

式中:β1、β2、β3和β4是利用最小二乘法得到试验回归系数,β1=0.284、β2=0.713、β3=1、β4=0.850,β1、β2、β3和β4的相关系数分别为0.824、0.997、1 和1,通过以上公式求出6 个试件的计算特征点,并与试验特征点比较,如图9所示。

图9 计算荷载与试验荷载值对比Fig.9 Comparison of load calculation value and load test value

2.3 卸载刚度

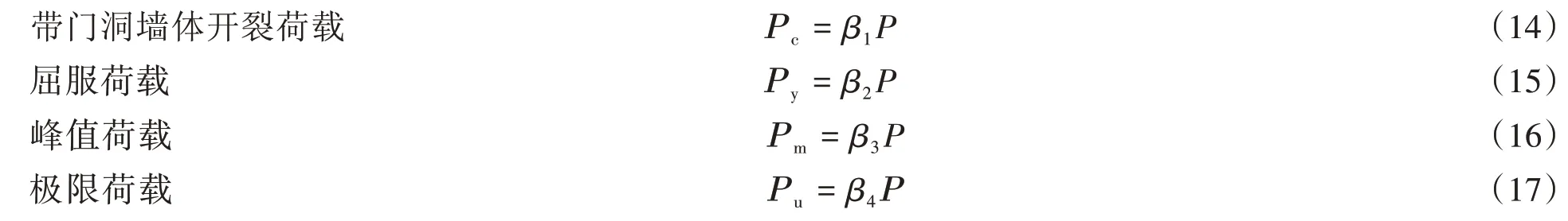

墙体在屈服阶段、峰值阶段和破坏阶段的卸载刚度可以利用线性插值法求出,图10为节能砌块隐形密框复合墙体的刚度退化规律。在试件开裂以前,试件处于弹性阶段,卸载刚度可取开裂刚度;从屈服点开始卸载的刚度是Kr1;Kr2和Kr3则分别是峰值点和极限点的卸载刚度。

图10 刚度退化规律Fig.10 Stiffness degradation law

经试验回归分析,建议如下卸载刚度计算公式:

式中:Kri为墙体的卸载刚度;Δr为墙体卸载时的侧向位移;Δ2为试件开裂时的加载位移。

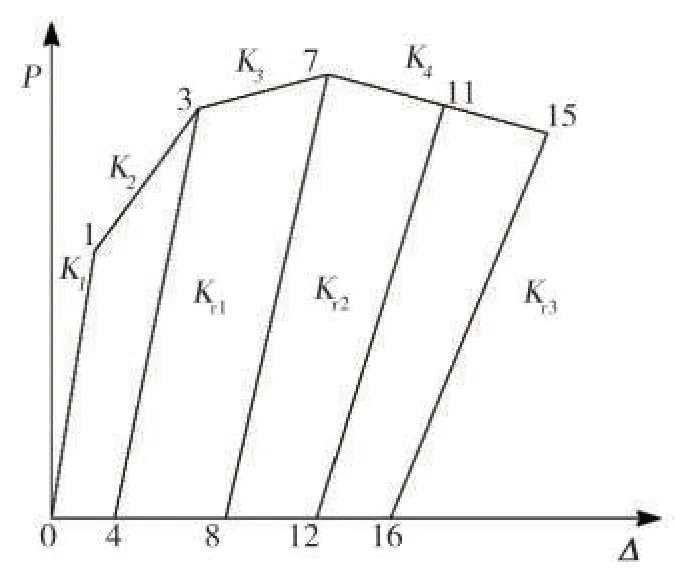

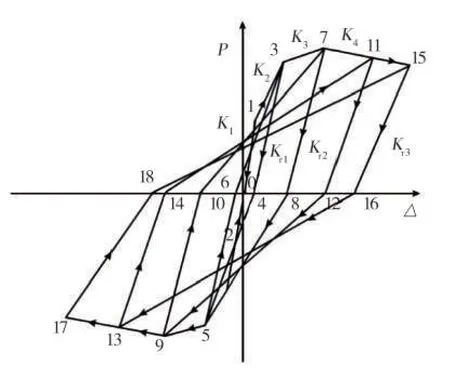

2.4 滞回规则

节能砌块隐形密框复合墙体的恢复力模型的滞回规则可在四折线骨架曲线模型的基础上提出,具体规则如图11所示。

图11 四折线型恢复力模型Fig.11 Four fold linear restoring force model

(1)在加载至开裂点1前,试件处于弹性阶段,加载和卸载路径沿着⓪→①→⓪→②→⓪,加载和卸载刚度均为初始弹性刚度。

(2)屈服前滞回路径为⓪→①→③→④→②→⑤→⑥→③,加载路径沿着开裂点①至屈服点③,卸载路径沿着③到④;卸载刚度可由式(16)获得,反向加载时,加载路径沿着②至屈服点⑤,接着反向卸载的路径从屈服点⑤到点⑥,最后正向加载到点③。

(3)试件屈服后进入强化阶段,此时试件在③→⑦直线段开始屈服,卸载时可观察到刚度出现退化,卸载路径沿着⑦→⑧直线,由式(16)可得到此时的卸载刚度;开始反向加载后,如果有试件的水平荷载超过屈服荷载,则此时路径由正向卸载至荷载为零的点⑧,直接指向屈服点⑤,后沿着反向加载路径⑤→⑨进行,到达位移幅值之后开始卸载,卸载刚度依旧由式(16)确定。

(4)再加载则由反向卸载至荷载零点,指向上一级位移幅值最大点(如⑩→⑦直线),之后沿着骨架曲线正向加载至本级最大位移点后卸载,卸载刚度按式(16)计算。反向加载与正向加载顺序一致,由正向卸载荷载零点指向负向的上一级位移最大处(如⑧→⑨直线段),再沿着骨架曲线强化段负向加载至本级位移最大点处卸载。

(5)若上一级位移幅值等于或大于峰值荷载位移,则本次正向加载沿着骨架曲线下降段进行,滞回规则与强化段的规则相同。

2.5 骨架曲线比较

试验所得的四折线骨架曲线与计算所得的四折线骨架曲线对比如图12 所示。从图12 中可以看出:MEW1、MEW2、MEW3和MEW6这4个试件的曲线对比吻合良好,而且精度较高。试件MEW4的曲线对比偏差较大,特征点的计算值要远高于相应的试验值,主要是由于墙体在在制作过程中出现振捣不密实以及施工操作不规范等现象;试件MEW5 的曲线对比在试件屈服前都有着较好的吻合,在试件屈服后骨架曲线对比存在一定程度的偏差特征点的计算值要稍高于相应的试验值,主要是由于加载过程中仪器操作失误而导致。但是整体上试件MEW4和MEW5的四折线骨架曲线模型发展规律与试验结果相同。

图12 四折线骨架曲线对比Fig.12 Comparison of four fold line skeleton curves

3 结论

通过6个节能砌块隐形密框复合墙体的试验研究,分析试件破坏过程和滞回特性,对建立的四线型恢复力模型进行详细阐述,最终得出如下结论:

(1)试件MEW1、MEW2、MEW3和MEW6出现剪压破坏。另外,MEW4和MEW5两个试件将会发生水平剪切滑移破坏。

(2)墙体在拟静力试验中,分别经历了弹性、弹塑性和破坏三个阶段,墙体滞回曲线形状较为饱满,表明结构有着良好的抗震性能;墙体的洞口位置位于中间时,骨架曲线下降段更为平缓,墙体的变形能力及延性要好于偏开洞墙体。

(3)提出骨架曲线各特征点的计算方法,将特征值点的计算值和试验值进行对比,吻合较好,精度较高。

(4)通过四折线的恢复力模型得到的计算骨架曲线与试验骨架曲线吻合度较高,可为隐形密框复合墙体弹塑性动力反映分析提供参考依据。