煤化工煤电机组低碳发电技改和规划方案研究

王生龙,王江懿,张树芳,邓 华,范春安,龙海宽,范卫东

(新疆天业集团煤化工煤电技改和规划研究项目技术团队,新疆 石河子 83200)

当今,具有煤炭资源优势地区,最基础产业之一,就是发展现代煤化工,煤炭气化技术路线中,燃料煤占煤炭总消耗比例35%~45%[1]。

煤化工选择背压机的依据是节能,实践中,普遍存在“以热定电”约束下灵活性差、发电量低于设计值、备用减温减压装置被迫长期或频繁启用、实际热耗高等问题;选择抽凝机组,灵活性提高了,但政策不鼓励,也不符合低碳发电的形势;研究发现,流行的煤电机组灵活性或供热改造方案,普遍存在盲目性、局限性、不确定性风险和计算条件理想化,且多为采暖供热项目,受全年热化系数低的制约,全年平均经济性差;多数改造方案中,没有进行供热参数“温度对口、梯级利用”和尽量减少传热不可逆损失的优化研究[2~15]。

文献[2]汽轮机综合改造,机组煤耗下降9.88 g/(kW·h);文献[15]改进型空预器旁路余热利用系统节煤2.998+0.797=3.795 g/(kW·h);文献[16]300 MW抽汽+背压机梯级供热利用案例,降低供电煤耗5.671~7.725 g/(kW·h);文献[17]强调多热源梯级余热供热,供热总成本降幅0.35~0.55 元/GJ;文献[14]将常规 0.895 7 MPa抽汽压力分别降低至 0.543 4 MPa和0.198 7 MPa,供热量相同时,发电量增加9.66 MW和 26.09 MW;文献[18]突破传统换热思维,引入热泵,突破烟气温降和换热器进出口温度的限制,文献[15]对百万千瓦机组标配设计的空预器旁路余热利用方案提出质疑。

以上典型文献,技术贡献是主流,但是某些枝节存在争议和互补。其中,系统复杂、电热负荷边界条件苛刻、全年节能和经济性很有限,降低煤耗和节约标煤量分别在10 g/(kW·h)和5%之内,距国家《“十四五”现代能源体系规划》“单位GDP能耗五年累计下降 13.5%”的政策要求相差较远[19]。因此,创新煤电机组发电技术,特别是深刻变革汽轮机效率及冷端损失瓶颈的通流结构、定速发电理念,势在必行。迈向现代煤化工的瓶颈是降能耗和能源化工一体化,实践经验,传统煤化工供电煤耗在现有基础上降低20%~40%是有可能的。

排汽压力大于大气压力的汽轮机称背压式汽轮机。国内首台125 MW低背压机案例[20],其发电总热效率达到85%,且实现孤网运行,令人鼓舞。

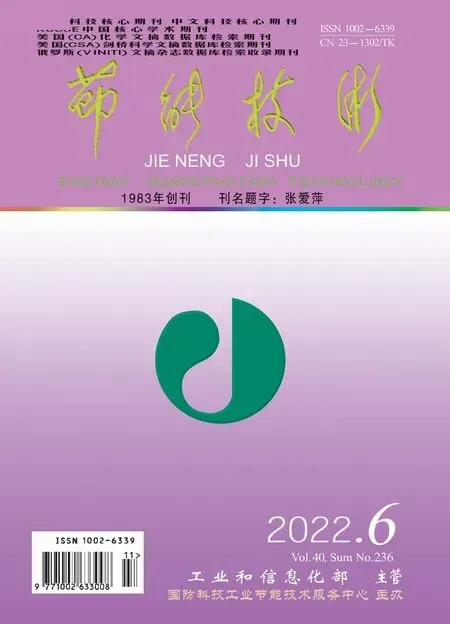

图1,是某100万t煤制合成气60万t乙二醇项目热电站系统[1],2017年动工,2020年开始试生产。项目位于某盆地、某沙漠、某古河道下游,方圆20 km人烟稀少,地下水相对丰富、水温9~10℃,空气温差大、浮尘大、主导风向变化无常;夏季高温、春季大风不宜空冷装置运行。目前,图1中F1至F3发电机及汽轮机系统暂时没有施工,煤化工两至三年的试生产期,为项目低碳发电技术研究、改造和规划提供了机遇。

图1 某一期工程(50+15+12)MW热电站原则性热力系统图

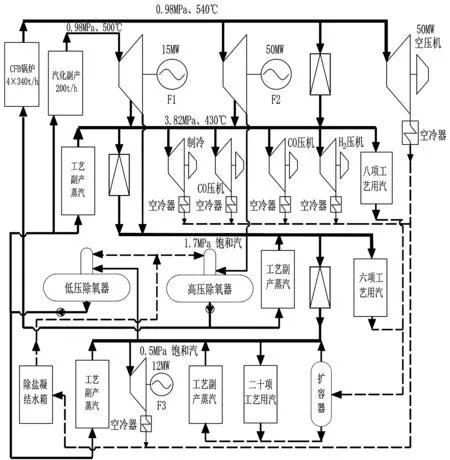

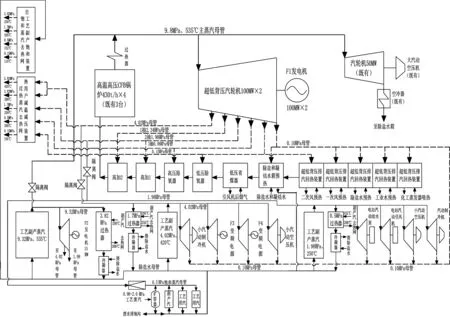

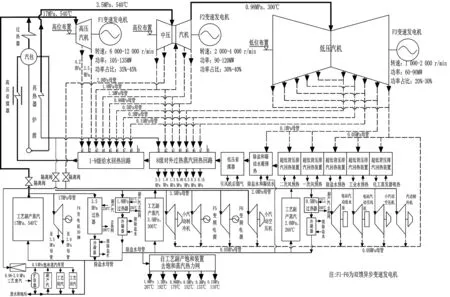

2020年,在图1基础上,因地制宜,创新提出汽轮机结构(通流、转速、多级抽汽)与热网(温度对口、梯度利用)联合的深度灵活性改造和分期规划方案,旨在节能、经济和灵活性方面比案例[20]和其它文献有更大突破。经设计院及权威汽轮机研究所估算[21],图2(一期工程)技改国内首创超低背压0.1 MPa方案,年均全厂热效率81.27%;图3(二期工程)规划国内首创超低背压0.05 MPa、三轴变速发电和乏汽烟气余热废水的系统集成协同回收方案(以下简称“协同回收”),全厂热效率85%;图4为三期工程规划方案。

目前,国内燃煤机组超低背压(低于0.15 MPa)、三轴变速发电技术研究和应用尚属空白;“协同回收”多为独立性的研究,更缺少对联合超低背压、三轴变速发电、“协同回收”的同比传统煤电机组投资略高的统筹节能、灵活、经济和可靠的一体化战略研究和实践。本文基于系统的复杂性和科学性,在战术上,结合“十四五规划”提出了方案一至方案六的循序渐进的三期分步现代煤化工发电技术创新计划(图2~图4)。其技改和创新主要内容,值得其它行业热电机组的借鉴。

图2 某一期工程2×100 MW超低背压技术改造原则性热力系统图

图3 某二期工程2×300 MW超低背压三轴变速发电技术原则性热力系统图

图4 某三期工程煤化工IGCC(能源-化工一体化)多联产碳中和方案原则性热力系统图

1 技术改造和创新方案

方案一:着重完善既有煤化工热电站低压回热系统。技改烟气、乏汽回热系统及“烟道分级低压省煤器和暖风器”;利用抽汽技改100%容量的汽动给水泵和引风机;利用抽汽回热技改若干台汽动“变频发电机”;技改热电站汽轮机凝汽或低压蒸汽和烟道排烟预热锅炉送风、除盐水、工业水、原煤(浆)、热泵技术的厂区集中供暖等。

方案二:在方案一基础上,完善煤化工既有热电站外部回热系统。深度技改气化炉副产蒸汽就地回收利用;技改梯级余热汽轮机空压站、制冷机、变频发电机和余热热泵制冷;所有小蒸汽轮机乏汽实现回热再利用,减少供汽凝结水“有去无回”;严格控制对外供热温差和过热度(过冷度);乏汽、40℃以上废水余热热泵回收;煤化工区域工业水、化学水、入炉煤(浆)、蒸发器等预热进入燃煤机组蒸汽-烟气回热系统,热泵技术的城镇集中供暖[22-23]等,煤化工可燃气体和锅炉富氧燃烧技术。

方案一、二,其中一部分属于传统煤电机组的技改内容,在当今低碳发电环境下,其经济性不能同日而语了(当地煤价三年翻了2倍)。初步估算,可以使原有热电站全部热效率从30%(折合空冷纯凝工况),提高到35%~40%,降低供电煤耗5%~10%(度电标准煤供电煤耗绝对值降15~30 g),达到纯凝机先进水平。

方案三:改造或新建汽轮机超低背压机组。即,优先低压缸多级抽汽梯级利用,背压乏汽分级预热锅炉一次风、二次风、入炉煤、煤浆、化学水、工业水、化工蒸发器、大型集中采暖等,最大程度减少末级背压排汽“以热定电”的约束和低品位冷端损失。在方案一、二的基础上,将电厂全部热效率提高到65%~70%,降低供电煤耗20%~30%(度电标准煤供电煤耗绝对值降60~90 g)。

方案一至三,构成图2(一期技改工程)的基础。国内有100 MW级背压机组案例可以参考[20],为300 MW级机组创新方案奠定了基础。主要攻关超低背压技术应用,主要制约因素是化工过程热量平衡和抽汽量变化对机组灵活和经济性的影响;“协同回收”低成本方案的攻关等。

图2“一期技改工程”[21],显示了超低背压机组技术的可行性和经济性:发电年平均标煤耗率为224.34 g/(kW·h),供热年平均标煤耗率38.77 kg/GJ,年均全厂热效率81.27%,年均热电比622%;最大供热工况时,发电年平均标煤耗率为171.19 g/(kW·h),供热年平均标煤耗率38.34 kg/GJ,年均全厂热效率85.98%,年均热电比521%。

方案四:创新汽轮机“三轴(高、中、低压缸)变速发电技术”及系统集成应用。方案一至四,构成图3(二期工程)的基础。既继承了图2热效率高、运行调节灵活的优势,也借鉴了压水堆核电机组半转速和风力发电机变速发电技术优势,突破了汽轮机内效率制约,也进一步提高了机组运行的灵活性,还降低工程总投资;既可以输送传统工频电源,也可以输送变频电源,为区域网及大型电机调速运行提供变频电源,实现局域网由“刚性”向“韧性”的转变。主要攻关三轴变速发电技术应用,主要制约因素是三轴汽轮机通流结构、转速、电热功率分配和背压值的优化。图3,将电厂全部热效率从65%,提高到85%,降低供电煤耗20%(度电标准煤供电煤耗绝对值降60 g左右)。

方案五:保留少部分纯凝工况,是方案四在某些行业工艺过程无法完全建立和平衡超低背压乏汽回热利用的特例。

方案六:煤化工IGCC(能源-化工一体化)多联产碳中和方案。以煤气化为基础,通过燃气轮机把煤化工气化过程与电力直接联系,减少传统燃煤锅炉由煤转电过程的热能不可逆损失,实现高效、清洁发电、供热;合成气的碳中和优势;耦合光伏发电电解水制氧富氧燃烧技术;联产多组分化工原料,减少了煤化工项目碳排放量;燃料煤趋向原料煤。是目前煤化工能源梯级利用更彻底、碳排放量更低、整体经济性更好的方案[24]。方案一至六,构成图4(三期工程)的基础。主要亮点是煤转电、热过程的传热不可逆损失更低、煤化工工艺副产热量的回收利用比重大和燃料煤趋向原料煤(政策需要),难点是能源化工一体化攻关。

2 技术原理

2.1 超低背压机组技术原理

理论研究表明[25],朗肯循环终参数降低1 K比初参数提高1K对效率提高影响要大。

为了简便,蒸汽动力循环的效率用卡诺循环的效率ηc来表示

(1)

式中TH——热端温度;

TL——冷端温度。

对热端温度TH求偏微分

对冷端温度TL求偏微分

即TL变化1 K,对于ηc影响大于TH变化1 K。

文献[12],供热机组的年发电节煤量GX(t/年)按下式计算

GX=EX(g0-gx)×10-3

(2)

式中EX——X方案的发电量/(kW·h)·年-1;

gx——x方案的发电标煤耗/kg·(kW·h)-1;

g0——拟比对机组的发电标煤耗/kg·(kW·h)-1。

从式(2)可以看出,供热机组发电节煤量不但与发电煤耗有关,而且与发电量有关,而这后一点往往被大家技改中忽略而产生误导。

文献[2-15,26-28],应该有条件地运用“以热定电”的原则;热电机组节能性是一个相对概念,与抽凝机组的纯凝汽发电煤耗和全国平均发电水平相比时,高参数热电冷系统在汽机抽汽或背压排汽压力足够低时才具有节能效果。

超低背压机组与传统热电机组不同在于[14,29]:将原抽汽机较少或背压机参数较高的蒸汽接口,按多梯度分级抽汽,并以较低能级参数向下一级输送蒸汽,形成低温差梯级回路并满足热网“温度对口,梯级利用”要求,减少传热不可逆损失;努力使超低背压回热系统自身热量基本平衡,减少末级对外部热负荷的依赖,在提高全厂热效率的同时,机组运行灵活得到了提高[14]。国内100 MW级案例实现了孤网运行[20]。此时,机组发电设备小时数利用率的提高,相对降低了设备折旧分摊到供电成本的份额,因此,超低背压是传统热电机组的升级版。

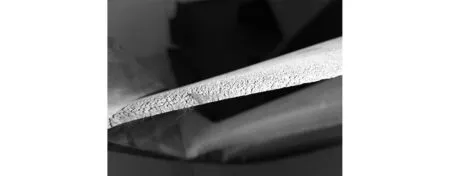

图5,某0.3 MPa背压机末级叶片运行半年的水侵蚀情况,可推理出图2、图3方案,在超低背压排气压力小于0.15 MPa,达到0.05 MPa时,末级叶片水侵蚀会更严重。湿蒸汽两相流远比蒸汽单相流要复杂得多,受到实验条件和凝结理论的限制,湿蒸汽领域尚存在较多的问题有待解决,仅有的文献中对湿蒸汽方面的计算也只是经验公式,存在一定的局限性[30]。为提高超低背压机组安全可靠性和寿命,参考核电压水堆转速汽轮机湿蒸汽条件,末级叶片沿叶高方向的湿度与理论计算取用的平均值要高2至3倍进行机组通流结构的设计[30-32]。

图5 某0.3 MPa背压机末级叶片

2.2 三轴(高、中、低压缸)变速发电技术原理

常规热电背压机组是将汽轮机冷源(端)损失折算到热用户上,体现了机组总热效率的提高,事实上汽轮机内效率并没有提高。

便于分析汽轮机级内效率与转速的关系,引入相对体积流量数[33],用符号RqV表示:

(3)

则对应的临界体积流量qV,cr

(4)

则相对体积流量RqV

(5)

式中λ——级入口到出口的体积膨胀率;

xa——最佳速比;

k——叶片出口汽流角正弦值;

qV——体积流量;

n——转速;

D——节圆直径;

Lcr——临界叶高。

式(5)表征一级特定叶栅入口相对蒸汽体积流量大小的值(简称RqV)。RqV在不同取值范围内对应的级内损失系数和周轮效率显然不同。将按RqV值的不同分为超临界状态、亚临界状态和小体积流量状态3种情况。

当RqV>1时为超临界状态,级内效率较高;当0.5≤RqV<1时为亚临界状态,此时,级内效率随RqV的变化较为敏感;当RqV<0.5时为小体积流量状态,级内效率随RqV的变化而发生剧烈变化。工程中,当无论采用何种方案进行汽轮机设计,汽轮机高压段都无可避免存在若干个小体积流量级,因此,从式(5)中看出,提高高压缸RqV值,宜提高转速n,同时减少节圆直径D和叶高Lcr,该方法已在工程实践中得到验证,短叶片级内效率有明显提高[33]。通过优化式(5)中nD2Lcr变量,保证图2、图3低压缸RqV值及抽汽量波动时的内效率。

300 MW级机组,大多数采用高中压合缸,高、中、低压缸功率分配由低到高。文献[34],在不同负荷下,高压缸效率变化较大,中压缸效率变化较小,低压缸效率变化介于高、中压缸之间,RqV值优化过程重点应关注低压缸和高压缸效率的变化。因此,我们将常规高、中、低压缸功率分配比例颠倒过来,见图3方案;在优化不同转速叶片顶端线速度和RqV值前提下,提高高压缸的转速、降低低压缸的转速和保持中压缸的转速。

高压缸各级的能量损失中叶栅端部损失、级内间隙漏汽损失所占比例较大,提高其转速,可以减少叶栅端部损失和漏汽损失,从而进一步提高高压缸的内效率[33-34];提高高压缸的功率分配比重,意图是进一步扩大高压缸对整体循环效率的贡献率和发挥体积更小的优势。估算高压缸转子转速范围6 000~12 000 r/min。

中压缸一般是工作在过热蒸汽区,湿汽损失较小,同时各级的端部损失和漏汽损失相对较小,机组中各级的级效率较高。因此,保持中压缸原有功率的分配比重,进一步提高原件的机械加工制造精度和叶型优化手段,扩大中压缸对整体循环效率的贡献率[2]。中压缸采取对称布置,利于减少轴向推力,利于蒸汽接口的布置,可以进一步提高RqV值,降低有限的湿气损失。中压缸转子转速范围2 000~4 000 r/min内调整,以适应中压缸因抽汽量波动时的RqV值范围。高、中压缸“高位布置”,利于减少电站“四大管道”直接和间接投资。

超低背压低压缸通流结构一定时,湿汽损失所占比重相对较大,除了进汽量分流外,选取末级叶片湿蒸汽不利环境,在优化RqV值与末级叶片顶端线速度前提下,适当降低转子转速,有利于降低末级叶片水饰强度和湿气损失[30-31];再加上先进的叶片材料和制造工艺,比如“仿生叶型”、“半速长叶片”,设置去湿装置,深度优化冷端参数,来提高低压缸对整体循环效率的贡献率[32,35-36]。优化RqV定义中nD2Lcr变量,估算低压缸转子转速范围1 000~2 000 r/min。此时其体积有所增大,宜采取“低位布置”设计。

应用“交流励磁变速恒频双馈感应异步发电系统”(AC Excited Variable Speed Constant Frequency Doubly-fed Induction Generator,简称DFIG)变速技术,让高、中压缸承担更多的调峰,使低压缸尽可能稳定在75%以上负荷区,有利于降低末级叶片的水饰现象和鼓风发热。

利用DFIG及控制技术[37]、抽汽量调节技术[29,38]、回热回路参数调整和增设回热系统储热装置等手段进行系统电热调峰和一次调频[39-41]。局域网或孤网运行时[20,42-43],低压缸及DFIG设置相对“定频”运行方式,承担基础“电源”。图2、图3方案中,工业水池和城镇热泵集中供热,将纳入超低背压回热回路的储热,不但解决了末级回热系统调峰储热问题,还解决了项目冬季的融冰难题和热电经济运行的稳定性。

高、中、低压缸分体式结构,有利用汽轮机多级回热的优化设计、接口布置、降低制造工艺要求、降低制造成本。

3 系统集成

3.1 烟气-蒸汽回热系统

锅炉排烟余热属于低温余热,可用于加热凝结水、除盐水、工业水、入炉煤(浆)、集中采暖等,或通过加热空气预热器进口冷空气以引入锅炉,但这两种锅炉排烟余热利用方式产生的经济性,由于机组冷源损失变化和计算方法的差异性,锅炉排烟损失如何运用熵平衡原理及方法,建立烟气侧回热工程热力学,导致对其评价一直存在争议[15]。同时,百家争鸣,派生出若干余热利用形式和理论。

根据电站锅炉受热面能级分析[44],广义的讲朗肯循环的终参数除了与蒸汽的冷源损失有关外,还应该包括锅炉排烟损失。文献[45],李沁伦等提出了“温度和热容流率匹配相结合”的梯级利用理论;文献[17],李岩等提出乏汽高背压、吸收式热泵、热网低温回水3种技术结合和互补的梯级利用创新;文献[29],车洵等新型背压机研究理论;文献[46],杨勇平等因“能级不匹配”而提出烟气侧与乏汽侧传热融合新理念;文献[23],薛清元等认为“使用汽轮机级间抽汽驱动热泵达不到节能目的,利用烟气余热等不影响机组做功的热源作为驱动热源,级间抽汽仅作为辅助、备用热源使用”;文献[47-49],提供了回热式汽动引风机的经济性和烟气余热回收的工程经验等;其中,文献[18]吴华新的天然气吸收式汽-水换热技术,实现了天然气烟气动力回收、热回收、潜热回收与深度利用,为燃煤烟气余热利用提供了参考,见图6。

图6 文献[18]烟气梯级回收方案

总结各文献利弊,结合煤化工蒸汽参数等级多、饱和蒸汽量大、乏汽和废热量大、传热不可逆热损失和潜热损失较大、煤化工启动时电热负荷波动大等特点,图2、图3、图4中,坚持抽汽供热“温度对口,梯度利用”及兼顾节能、成本和灵活性的前提下,将锅炉、汽轮机和煤化工作为一个整体优先考虑烟气和乏汽余热梯级利用。初步设计中,优先设置低压级回热级数[15];分级提高给水温度;增加回热及除氧器蓄热[39];较低压抽汽小汽轮机代替电动机驱动[13];系统简单化[15]等;低温差分级换热[14]。乏汽拓展到吸热式热泵、混流(直接接触)式、蒸汽喷射换热和直流蒸发器技术[17,47,50-52];低温烟气拓展到低端差换热器、混流(直接接触)式换热器技术应用[17,48-49]等方案。见图7、图8、图9。

图7 吸热式热泵示意图

图8 喷射换热器示意图

图9 协同回收混流式换热示意图

文献[18][23][53]“协同回收”系统构架和工程经验,为锅炉、汽轮机和煤化工作为一个整体优先考虑烟气和乏汽余热梯级利用和回收提供参考。

3.2 DFIG、变频电源及“韧性电网”

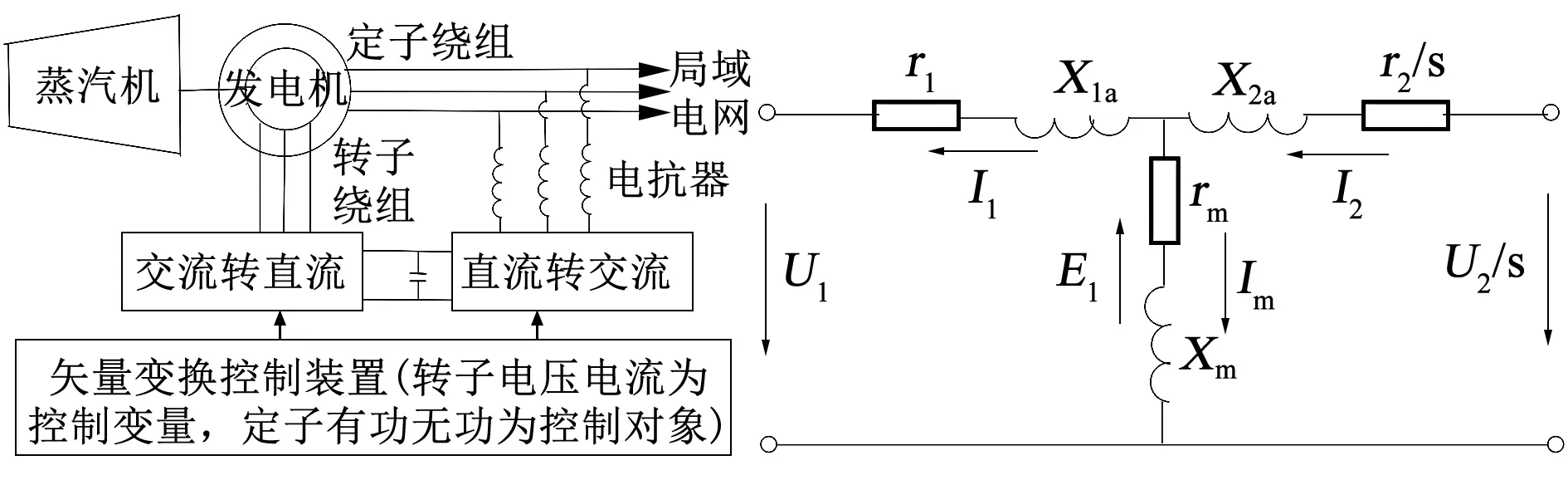

DFIG、变频电源组成“韧性”局域电网,DFIG均可以独立变频供电也可以切换至工频母线供电。为保持汽轮发电机组原有的一部分机械转动惯量储能优势,采取DFIG“变频”手段(原理及等效电路图,见图10),来提高“韧性”为特征局域网的可行性[37],而不采取看似简单且相对柔性的“全功率变换变速恒频发电系统”。

图10 DFIG原理和等效电路图

DFIG自动调节技术,为实现“三轴变速发电”功率平衡和一次调频、煤气化过程电热平衡、气化成分变换调节动态匹配、“韧性”局域电网运行调节奠定了理论基础,DFIG原理如下

(6)

(7)

(8)

(9)

式(6)~(9)中U1,U2,——定子(局域网)、转子电压向量;

E1.气隙磁场感应电动势向量;

I1,I2,Im——定、转子电流和磁场电流向量;

r1,r2——定子、转子电阻;

X1σ,X2σ,Xm——定、转子漏抗和互抗,为简便,记X1=X1σ+Xm,X2=X2σ+Xm;

n——转差率;

Pcu1,Pcu2——定、转子铜损;

X1σ,X2σ,Qe——定、转子消耗的无功功率和气隙磁场功率;

a,b,c,d——发电机和转差率有关的系数。

式(6),反映DFIG定、转子电压电流关系。

式(7),式(6),转子控制变量(U2,I2)和电网电压及控制对象定子(P,Q)之间的原理关系。

式(9),定、转子有功、无功功率原理关系。

3.3 深度的系统优化设计

图2、图3、图4方案,相比传统热电项目增加了20%~40%总投资,必须打破传统电力规划、设计理念和习惯,创新设计“规程和规范”,通过深度的优化设计,将其单位千瓦投资平抑在7 000元左右,其深度优化设计的原则为:

汽轮机高、中、低缸高低位布置;辅机取消备用容量设计,并尽量单台运行设计;“协同回收”、超低排放和烟塔合一技术,取代传统冷却塔和烟囱;光伏电解制氧代替空分制氧;优化回热及梯级利用低成本方案;优先抽汽汽轮机的进汽压力;优化局域网“黑启动”及高低压“大旁路”容量;锅炉“精准掺配煤炭干预燃烧”技术;优化后煤仓和输煤形式设计;优化除氧器储热等一次调频手段容量;低品位热能优先混流(直接接触)式换热器;铝制替代铜制动力电缆;光纤尽量替代控制电缆;严格选址及地基处理经济性论证;严格“法人制”、闭口合同、3D施工图管理;创新项目无息融资方案。

3.4 光伏电解水制氧与CO2捕捉

图4中,光伏电解水O2代替部分空气作为低温燃气轮机燃烧室氧化剂与高温燃气轮机排气中CO2形成混合物,进入低温汽轮机燃烧,排气中产生高浓度的CO2。采用 O2/CO2混合物而不是纯氧的原因是为了控制火焰温度。富氧燃烧优势在于烟气中高浓度的CO2,简化了煤气燃烧后CO2的分离、纯化过程,凸显了项目CO2低成本捕捉的效果,形成一个可再生能源发电驱动的小型碳循环。项目的光伏资源丰富,光伏电解水制氧成本低,可以节省煤化工昂贵且耗能大的空分装置和空分成本。

4 规划设计及原则性热力系统图

详见图2、图3、图4。

5 结 论

图2、图3、图4技改和规划抓住了电力供电成本中燃料成本(50%左右)和折旧费用(35%左右)合计占总成本85%的牛鼻子,经估算,不同方案节煤10%~40%;通过深度的优化设计,总投资略高于传统燃煤电机组,供电成本同比下降10%~30%。

图2、图3、图4,超低背压、三轴变速发电、“协同回收”、DFIG参与煤气化变换调节的IGCC等技术理论成立,也有案例和文献可以参考。改变三轴变速汽轮机RqV中变量n可以更好满足煤化工启动和正常运行时电热负荷波动大的需求[33]。

汽轮机通流结构、三轴变速发电转速和背压值的优化,不同工况及回热平衡,各级RqV值合理范围,多级抽汽设计技改或制造条件、标准及产品制造序列等,“三轴(高、中、低压缸)变速发电”体系制造及系统集成,超低端差换热器及低温腐蚀,混流(直接接触)式换热器结构,DFIG联合控制等,还需要联合制造厂和设计院进行攻关或创新。

超低背压机组回热系统与化工热力平衡,梯级利用形式,系统灵活性和低成本优化,“协同回收”与煤化工一体化研究,三轴变速恒频(含DFIG附加频率、转速非线性、并网等控制技术)及FDIG之间逻辑控制关系,三轴变速RqV值与煤化工电热工况研究等,是中试项目的焦点。“黑启动”方案及FDIG抵抗负荷振荡的手段是局域网孤网运行的焦点。

图2、图3、图4,相对独立,又有内在联系,可以独立方案和联合方案运行,其理论对其他能源化工、热电机组实现低碳发电具有参考价值。

图4,煤气化、变换、分离技术复杂、集成度高,核心技术不易被掌控;DFIG参与煤气化变换调节的研究,对煤化工产品的灵活性、负荷率控制和项目经济性,燃料煤转向原料煤,意义重大。