用硫酸从转底炉粗锌粉中浸出锌

张耀辉,于 洋,刘自民,饶 磊,马孟臣,桂满城,郁 雷

(马鞍山钢铁股份有限公司,安徽 马鞍山 243000)

炼钢产生的含锌尘泥是一种重要的锌再生资源,主要来源于烧结、球团、高炉、转(电)炉等工序。锌含量低(w(Zn)<1.0%)的尘泥可返回烧结循环利用,而锌含量高的用于烧结会影响烧结矿质量和高炉操作。目前,国内锌含量高的冶金尘泥通常采用转底炉[1-7]、回转窑[8]等工艺处理,使锌进一步富集为粗锌粉并作为锌冶炼原料。

目前,有关从转底炉、回转窑等工艺产生的粗锌粉中提取锌的研究报道很少。试验研究了用硫酸从转底炉粗锌粉中浸出锌,以期为转底炉粗锌粉的高效治理提供一种可供选择的方法。

1 试验部分

1.1 试验原料与试剂

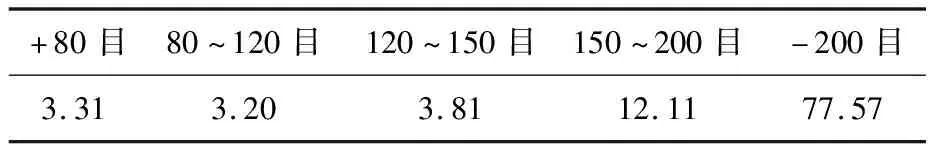

转底炉粗锌粉(布袋除尘灰)的主要化学成分见表1,粒度分析结果见表2,XRD分析结果如图1所示。可以看出:转底炉粗锌粉中,锌主要以氧化锌(ZnO)、硅酸锌(Zn2SiO4)及铁酸锌(ZnFe2O4)形式存在,其中ZnFe2O4含量极低。

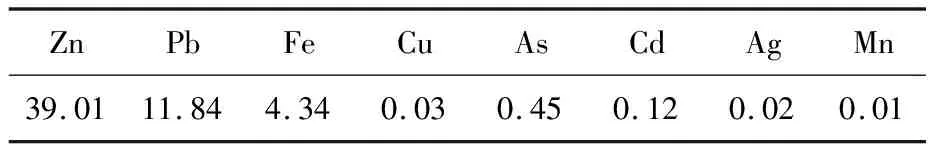

表1 转底炉粗锌粉的主要化学成分 %

表2 底炉粗锌粉的粒径分析结果 %

图1 粗锌粉原料的XRD图谱

ZnO、Zn2SiO4易与硫酸反应而被浸出;ZnFe2O4难溶于硫酸,需要控制硫酸浓度和温度提高其浸出率[9-16]。

主要试剂:乙二胺四乙酸二钠,上海振起化学有限公司;六次甲基四胺、酚酞、二甲酚橙、甲基橙,国药集团化学试剂有限公司;硫酸,溧阳市东方化学有限公司。均为分析纯。

1.2 试验仪器与设备

722S分光光度计,上海精密科学仪器有限公司;WFX-310原子吸收分光光度计,北京瑞利分析仪器有限公司;酸碱度氧化在线分析仪及在线pH计,杭州美控自动化技术有限公司;恒温水浴箱,海方瑞仪器有限公司;磁力加热搅拌器,国华电器有限公司;电子天平EL104,梅特勒-托利多仪器(上海)有限公司。

1.3 试验原理与方法

转底炉粗锌粉为1 200 ℃下的挥发烟尘,粉状颗粒,粒度-200目占比约78%,其中大部分锌化合物易与硫酸反应。粗锌粉中还含有少量铁,在锌浸出同时也会被浸出,成为浸出液中的杂质。一定条件下的化学反应如下:

(1)

(2)

(3)

Fe2(SO4)3+4H2O;

(4)

(5)

充分反应后,锌进入浸出液,铅转化为沉淀,从而实现锌与铅的分离。

反应在三口烧瓶中进行。首先加入一定量硫酸溶液,磁力搅拌同时加热,至设定温度后再加入粗锌粉,反应一定时间后过滤得浸出液。

用EDTA 滴定法检测浸出液中锌浓度,用紫外可见分光光度法测定浸出液中铁浓度,计算锌、铁浸出率。

2 试验结果与讨论

2.1 硫酸质量浓度对锌、铁浸出率的影响

在固液质量体积比1/5、温度50 ℃、搅拌速度400 r/min、浸出时间1.5 h条件下,硫酸质量浓度对锌、铁浸出率的影响试验结果如图2所示。

图2 硫酸质量浓度对锌、铁浸出率的影响

由图2看出:随硫酸质量浓度升高,锌、铁浸出率升高。粗锌粉为粉状颗粒,粒度细小,比表面积很大,与硫酸的反应速度非常快,消耗硫酸,所以硫酸质量浓度越高,锌浸出率越高。硫酸质量浓度增至230 g/L后,锌浸出率变化不大,为95%左右。粗锌粉中小部分锌以ZnFe2O4形式存在,硫酸质量浓度过高时也会溶解这部分物质,使得铁被浸出。粗锌粉中少量Zn2SiO4也会与硫酸反应生产硅酸,形成难以过滤的硅凝胶,导致后续除铁成本加大。综合考虑,确定硫酸质量浓度以230 g/L为宜。

2.2 温度对锌、铁浸出率的影响

在硫酸质量浓度230 g/L、固液质量体积比1/5、搅拌速度400 r/min、浸出时间1.5 h条件下,温度对锌、铁浸出率的影响试验结果如图3所示。

图3 温度对锌、铁浸出率的影响

由图3看出:随温度升高,锌、铁浸出率均升高。随温度升高,粗锌粉中各物质溶解度增大,分子运动速度加快,从而使反应速度加快,有利于锌、铁浸出。35 ℃后,锌浸出率变化不大,而铁浸出率继续升高,大量铁被浸出。综合考虑,确定温度以35 ℃为宜。

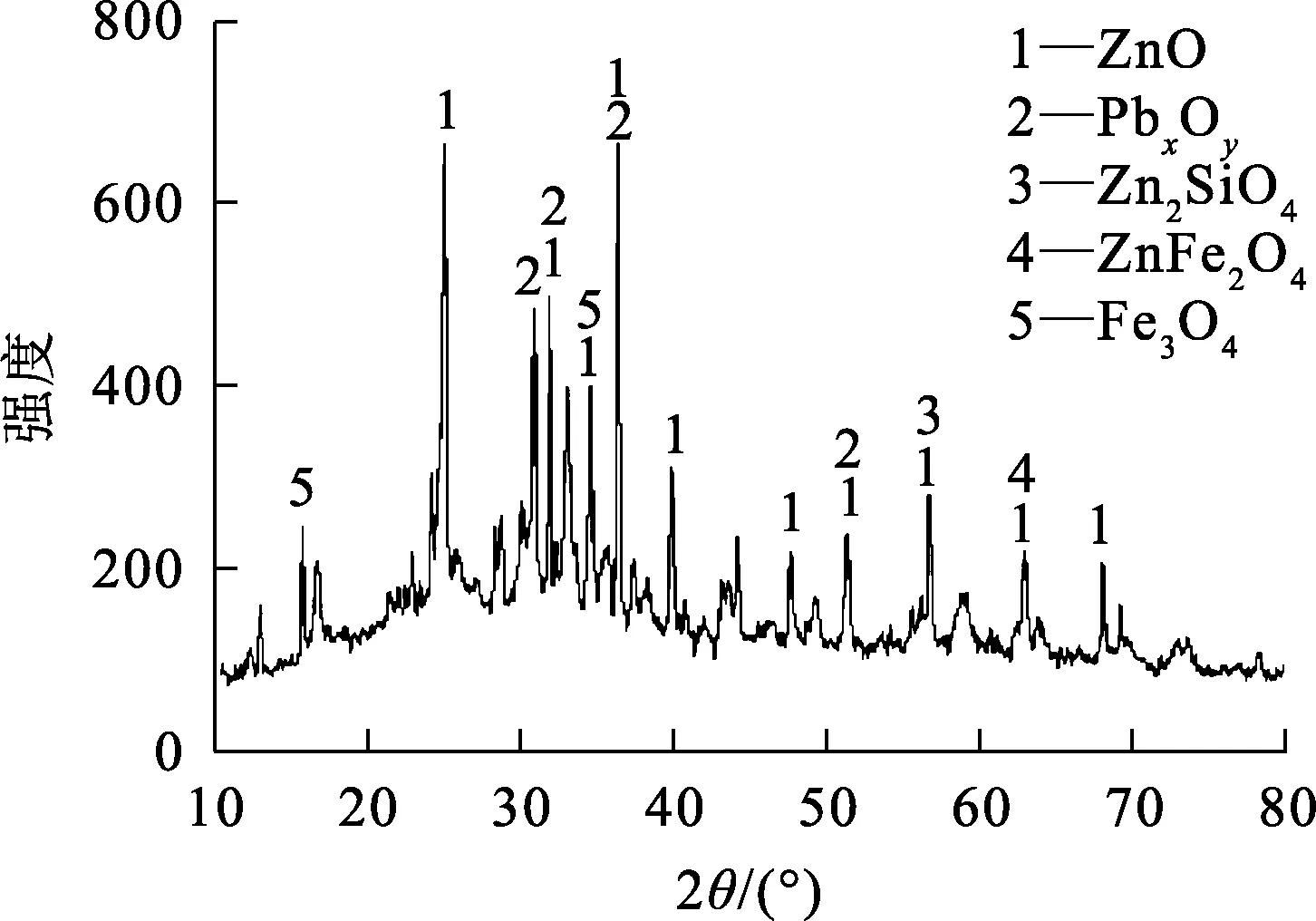

2.3 固液质量体积比对锌、铁浸出率的影响

在硫酸质量浓度230 g/L、温度35 ℃、搅拌速度400 r/min、浸出时间1.5 h条件下,固液质量体积比对锌、铁浸出率的影响试验结果如图4所示。可以看出:随固液质量体积比在1/3~1/4之间降低,锌、铁浸出率均升高;固液质量体积比降至1/4后,锌浸出率达最高,而铁浸出率仍升高;至固液质量比为降至1/5后,铁浸出率快速下降。固液质量体积比降低,浸出液黏度减小,浸出液中各物质的分散性增强,有利于接触反应进行,提高锌、铁浸出率。但在实际生产中,固液质量体积比减小则浸出设备容积增大,投资增加。综合考虑,确定固液体积质量比以1/4为宜。

图4 固液质量体积比对锌、铁浸出率的影响

2.4 浸出时间对锌、铁浸出率的影响

在硫酸质量浓度230 g/L、温度35 ℃、固液质量体积比1/4、搅拌速度400 r/min条件下,浸出时间对锌、铁浸出率的影响试验结果如图5所示。

图5 浸出时间对锌、铁浸出率的影响

由图5看出:随浸出时间延长,锌、铁浸出率均明显升高。超过80 min后,锌浸出率提高幅度较小。粗锌粉为颗粒状,硫酸到达其颗粒内需要一定时间,所以随时间延长,反应进行得更充分,锌、铁浸出率升高;但由于颗粒粒径很小,比表面积很大,反应已进行得较完全,再延长反应时间,锌浸出率提高幅度有限。综合考虑,确定浸出时间以80 min为宜。

2.5 搅拌速度对锌、铁浸出率的影响

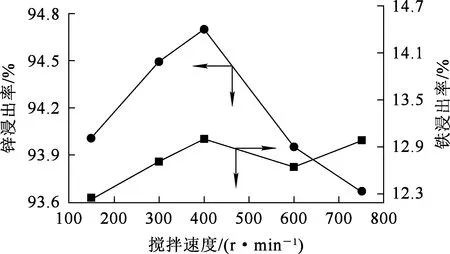

在浸出时间80 min、硫酸质量浓度230 g/L、温度35 ℃、固液质量体积比为1/4条件下,搅拌速度对锌、铁浸出率的影响试验结果如图6所示。

图6 搅拌速度对锌、铁浸出率的影响

由图6看出:随搅拌速度增大,锌、铁浸出率均升高;搅拌速度增至400 r/min时,二者浸出率均达最大;之后,锌浸出率变化不大,而铁浸出率快速降低。增大搅拌速度能够增加粗锌粉颗粒与硫酸的接触概率、加快分子运动速度,从而促进锌、铁浸出反应;但搅拌速度过大易导致浸出液浆体飞溅。综合考虑,确定搅拌速度以400 r/min为宜。

3 结论

转底炉粗锌粉中含有大量ZnO,可以用硫酸浸出。适宜条件下,锌浸出率可达95%以上,浸出效果较好。此方法简单易操作,可用于从相关物料中回收有价金属。