蝶阀控制系统开发及参数优化

武德坤,杭晶烽,刘学勇

(华能太仓电厂,江苏 太仓 215424)

0 引言

国家的经济快速稳定发展离不开工业生产能力的强力支撑,而进行工业生产需要稳定的电力保障,为工业生产提供安全稳定的电力供应是电力生产的主要目标。循环水泵是电厂的重要辅机设备,对于安全、经济发电,起着极为重要的作用。

华能太仓电厂一期工程2×320MW 机组共安装4 台循环水泵,每台循环水泵对应1 台蝶阀设备,循泵蝶阀及其相关设备由湖北洪城通用机械有限公司生产。蝶阀安装于循泵出口处,该蝶阀设备为纯液压式,全称为蓄能罐式液控缓闭止回蝶阀。

1 设备动作原理

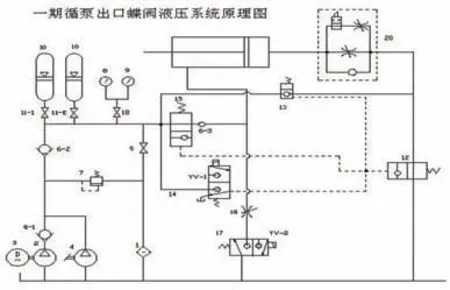

蝶阀采用纯液压式控制,蝶阀的开启和关闭均为液压驱动,油压高达16.5Mpa,动作原理如图1 所示。蝶阀开启时,液压油进入液压缸的无杆腔,实现蝶阀的开启动作;蝶阀关闭时,液压油进入液压缸的有杆腔,同时无杆腔泄油,实现蝶阀的关闭动作。

图1 液压系统原理Fig.1 Principle of hydraulic system

1.1 蝶阀的开启过程

当泵阀联启时,电磁阀14、17 上的电磁铁YV1、YV2 同时得电,压力油使插装阀12、15 关闭,使液控单向阀13 打开。油液经液控单向阀13 和油缸尾部的单向阀进入油缸的无杆腔,推动活塞杆伸出并带动阀门蝶板开启,有杆腔回油经节流阀16 和电磁球阀17 流回油箱,调节节流阀16 可以实现对开阀时间的控制。在阀门开启或关闭的过程中,使电磁阀YV1 得电,YV2 失电,阀门的蝶板即停在任意位置。

当蝶阀开启至15°时,联锁启动循泵,同时蝶阀中停3s。在中停时间内,若循泵未成功运行,则触发DCS 保护跳泵条件,同时蝶阀关闭,防止循环水母管压力降低,影响凝汽器真空。蝶阀开启后,油压力低至14.5Mpa 以下,此时联锁启动油泵[1],将油压增压至16.5Mpa 时,停止油泵运行。

1.2 蝶阀的关闭过程

当蝶阀关闭时,YV1、YV2 失电,压力油经插装阀15、单向阀6-3 到油缸有杆腔,无杆腔回油经尾部快关调速阀、插装阀12 流回油箱并实现快关,调节快关调速阀,可以实现对关阀时间的控制。

当蝶阀关至30°时触发行程开关信号,该信号直接送DCS,DCS 接收后发停循泵6KV 指令,停止循泵运行。关至30°停止循泵运行,一方面可以防止打闷泵从而起到保护循泵的作用,另一方面可以防止循环水倒流,导致循环水压力降低,影响机组安全。

2 设备现状

本厂一期工程4 台循泵蝶阀液压系统位于循泵坑内,由两台PLC 控制柜实现就地设备的控制。就地PLC 控制柜位于循泵坑上方,液压系统电磁阀、压力开关、限位开关、油压变送器,经蝶阀坑内接线盒将信号送至就地PLC 控制柜,PLC 控制柜内信号送至DCS 并接收DCS 的相关指令。

2.1 PLC控制柜现状

由于设备的长期连续运行,该PLC 控制柜内的控制线路老化严重,且安装之初的线路标签已模糊不清,对于故障排查增加了很大难度,且曾经因循泵房屋顶漏水导致2号PLC 控制柜进水,内部线路绝缘性差,缺陷故障率高,影响了设备的安全稳定运行。

2.2 压力开关及电磁阀现状

压力开关控制油泵的启停动作:当油压降至14.5Mpa以下时,压力开关动作启动油泵,油压升至16.5Mpa 时开关动作停止油泵。油泵启动的瞬间,由于冲击作用会使油压瞬时升高,压力开关精度若变得灵敏时,会导致压力开关油压高信号动作。但实际油压并未升高很多,冲击压力消散后,又使压力低信号动作,会导致油泵频繁启停,致使烧坏油泵。

电磁阀为普通国产电磁阀,动作电压为24V,电磁阀得失电切换油路实现蝶阀的启闭动作。电磁阀切换不到位,关闭不严,或者油品质下降,脏污堵塞油孔,均会导致蝶阀动作不正常,影响机组运行。

2.3 PLC控制逻辑现状

PLC 控制系统[2]采用三菱PLC,其逻辑设计可实现正常运行的控制功能。但对于可能发生的较低概率事件逻辑设计中不够完善,例如对于蝶阀油泵频繁启停现象的监视,由于蝶阀油系统在正常情况下压力保持很稳定,正常运行中油泵的启停次数很少,因而油泵若频繁启停,说明系统保压情况不良。原PLC 逻辑中无应对此现象的功能设计,出现保压情况差时无法及时反馈,逻辑设计有待完善。

2.4 控制电源现状

PLC 控制柜由双路电源实现冗余供电,一路为110V电源经变压器转为24V 至就地控制柜,一路为220V 电源经UPS 送至就地控制柜变压器转为24V 供电。在长期运行中,由于线路老化绝缘性变差,上级UPS 电源经常过载,导致UPS 电源断电,控制柜变为单路供电的方式,存在安全隐患。

3 对现状做出的优化措施

3.1 控制柜的优化设计

利用机组检修机会,拆除老旧控制柜,并对控制柜进行了重新优化设计,定制蝶阀控制系统外形尺寸:590mm×360mm×1500mm(长×宽×高),采用不锈钢321 材料,防腐防锈,厚度2.5mm。

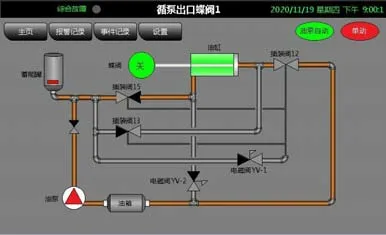

新就地控制柜主要由可编程序控制器、数字量输入输出模块、触摸屏、断路器、中间继电器、交流接触器、热继电器、指示灯,及各类按钮等电器元器件组成。重新设计后触摸屏画面如图2 所示。

图2 蝶阀控制系统画面显示Fig.2 Butterfly valve control system screen display

新控制柜以及至就地控制线路全部换新,并在线路接头加装标签,彻底解决了电缆绝缘性差以及线路模糊不清问题,有利于后期的设备维护以及故障排查。

3.2 PLC逻辑及参数的优化

PLC 更改为西门子S7-200,稳定性更高,可用网线直连电脑进行逻辑修改,将运行中常见的故障现象通过控制逻辑进行优化,具体逻辑优化如下:

1)蝶阀油泵压力开关触点断开后,即油压达到定值16.5Mpa 之上,需要3s 延时才发出停泵信号,防止脉冲压力造成假信号导致油泵的频繁启停故障。

2)开阀至15°信号来时停阀3s,3s 过后继续开阀,此处延时时间等待循泵电机启动。

3)油泵故障延时时间设置为30min,油泵连续运行30min 而油箱压力无法达到定值,则发出报警。

4)液控阀开超时延时时间设置为2min,在开阀指令发出后2min 若开反馈未到位,则发液控阀故障联锁停泵信号,触发保护逻辑,停泵并关蝶阀。

5)压力持续低延时时间设置为5min,油泵运行5min 无法建立油压则进行报警。

6)泵启停过于频繁报警。根据经验总结,正常运行中液控系统保压时间较长,4h 内启停超过两次即报警,提醒运行人员液控系统可能存在漏油。

7)蝶阀失电报警信号,任一路24V 供电失去即发出报警,提醒运行人员进行检查。

8)油泵故障报警,除了油泵连续运行及压力持续低外,增加油泵故障停运信号作为油泵故障报警点。

9)未接收到关指令,但蝶阀开反馈失去且15°行程开关信号来,则发液控阀故障联锁停泵信号,触发保护逻辑,停泵并关蝶阀。

通过设计蝶阀控制系统,优化各种报警和跳闸信号,解决了蝶阀控制系统控制逻辑设计不合理,跳闸后故障排查困难,运行不可靠等诸多难题。

3.3 控制柜电源优化

由于为蝶阀电源柜供给的110V 及220V 电源均自带UPS 供电,可以保障不间断供电,因而对控制柜的电源进行了重新设计,取消了UPS 电源在电源柜内将110V 电源及220V 电源经由变压器转为24V 送至就地PLC 控制柜实现冗余供电[3],就地PLC 柜内均为24V 低压电路。取消UPS 可以减少整个供电回路中的故障点,降低缺陷率。

4 新控制系统优势

1)人机交互界面友好:对于蝶阀油泵状态指示、管路液压油流向均有详细展示。如对于蝶阀的状态显示,红闪:正在开;红平光:开到位;15:位于15°的位置;绿闪:正在关;绿平光:关到位。显示屏为触屏式设计,且加装了塑料盖板,不仅操作方便而且可以防止非专业人员误触。

2)参数调试便捷:蝶阀控制模式分正常模式、调试模式,具体调试画面如图3 所示。调试模式时,单独手动操作电磁阀、油泵,检测电磁阀、油泵是否能正常动作。还可以进入参数设置画面,对压力开关延时时间、液控阀开15°延时时间、油泵故障延时时间和油泵频繁启停故障次数等参数进行设置,通过这些设计可以配合机务专业对蝶阀进行单操,满足了现场不同工况调试的需要。

图3 调试画面Fig.3 Debug screen

3)故障定位迅速:装置运行中对电源故障、液控蝶阀故障、油泵故障等故障信息进行实时监测,在报警记录画面中进行详细记录,具体故障示例如图4 所示;在事件记录画面对蝶阀设备的具体动作事件进行了详细记录,有利于对故障进行快速定位,具体事件记录示例如图5 所示,成果展示如图6 所示。

图4 故障记录画面Fig.4 Fault record screen

图5 事件记录画面Fig.5 Event record screen

图6 控制柜成果图Fig.6 Control cabinet results

5 常见故障处理

1)控制柜失电故障:在设备运行中可能会出现某一路电源失去的故障,这时控制柜故障指示灯会亮起,同时显示屏的报警记录会详细显示主备用电源的故障信息和故障的具体时间,设备维护人员可快速由此信息进行线路排查工作。在最初控制柜送电时,双路电源开关送电有先后,因此也会出现控制柜电源失电报警,属于正常在报警记录中复位即可。

2)油泵跳闸故障:该故障信号由油泵热继电器析出至PLC,此时故障灯会亮起,显示屏报警记录中显示油泵跳闸故障信息,电气维护人员可据此进行油泵及热继电器状态检查,快速定位故障。

3)蝶阀溜阀故障:该故障的具体判定条件为蝶阀在开启状态时未收到关指令,开反馈信号丢失且15°信号来,表示在蝶阀正常开启状态下蝶阀自行关闭,同时会触发保护跳泵条件。此时控制柜故障灯会亮起,显示屏报警记录中会显示蝶阀溜阀故障,设备维护人员可据此对液压系统进行检查,排查故障。

4)蝶阀开超时故障:该故障信号的判定为自蝶阀开启指令发出起计时2 min 开到位信号不到,触发保护跳泵条件,此时控制柜故障灯亮起,显示屏报警记录中会显示蝶阀开超时故障信息。设备维护人员可据此对液压系统进行检查,排查故障。

5)油泵长时间运行故障:该故障判定为自油泵启动开始计时30 min 油泵未停止,此时控制柜故障灯亮起,显示屏报警记录中会显示油泵长时间持续运行故障信息,设备维护人员可据此对液压系统和油泵进行检查,排查故障。

6)油泵频繁启停故障:该故障信号判定为4 h 之内油泵启停次数超过2 次,此时控制柜故障灯亮起,显示屏报警记录中会显示油泵频繁启停故障信息,设备维护人员可据此判定液压系统可能保压情况不良,或者有泄漏情况,进而对液压系统进行检查。在实际运行当中,运行人员会定期对循泵进行切换,或者调试过程中也会出现此故障报警属于正常,在报警记录中复位即可。

6 结束语

对于本厂一期循泵蝶阀控制系统存在的问题,专业部门根据现场设备以及设备长期运行的经验有针对性地进行了蝶阀控制系统的开发与参数优化工作。新设计蝶阀控制系统人机界面友好,调试方便,故障判断快速,报警信号和保护信号设置合理,各项参数设计符合实际设备运行情况,有效保障了蝶阀系统长周期安全稳定运行。通过优化设计工作,不仅提高了专业班组人员对于蝶阀设备的熟悉程度,而且提高了班组成员的技能水平。新设计的蝶阀控制系统整体效果良好,自投运以来一直安全平稳运行,整套系统可复制性强,可以为同行们提供参考。