自平衡基桩承载力检测技术浅议

许强强 甘肃省建筑科学研究院(集团)有限公司工程师

1 自平衡基桩承载力检测技术背景

近年来,我国基础设施建设突飞猛进,实际工程中地质概况复杂多变,桩基础由于应用范围广、承载力高、沉降小、抗震性能好而得到了广泛应用。桩基承载力关乎工程质量和安全,因而以合理方法取得其承载力情况意义重大。传统检测方法有静荷载试验、低应变动力测试、高应变动力测试及静—动试桩法,这些方法虽大量应用于实际工程并取得一定成果,但都存在一定的缺陷[1]。多年工程实践表明,动力检测方法精度较低,参考时需借助一定的工程经验;静载试验虽然可以获得较准确的结果,但其对场地要求高,且耗时耗力。对于直径大于1 m、承载力极高的工程桩进行静载试验检测,使用了一种新的检测方法,即自平衡检测技术。基桩承载力自平衡检测法对环境要求低、对场地适应性强,试验最大加载量可根据设计试验桩的要求进行专门设计,加载量不受限制。该技术在国内的发展应用已有十余年的时间,是住房和城乡建设部、科学技术部2002 年重点推广项目[2]。

2 自平衡基桩承载力检测技术的适用范围及特点

自平衡基桩承载力检测适用于新建、改建、扩建工程的大直径(直径大于800 mm)混凝土灌注桩的竖向承载力检测,尤其适用于海洋湖泊中的试桩、倾角较大的陡坡上的试桩、开挖深度大的基坑底试桩、狭窄场地试桩、超高承载力试桩等。

基桩自平衡检测法为我国很多重、特大项目的安全实施起到了保驾护航的作用,具有以下优点[3]。

(1)试验装置简单,便于操作,节省堆载材料及设备,可靠性高;

(2)节省场地和实验空间;

(3)节省试验费用,与静载试验相比可节省30%~60%的费用;

(4)测试桩可作为工程桩使用;

(5)适用性强,可应用于各种传统方法难以进行的桩基测试。

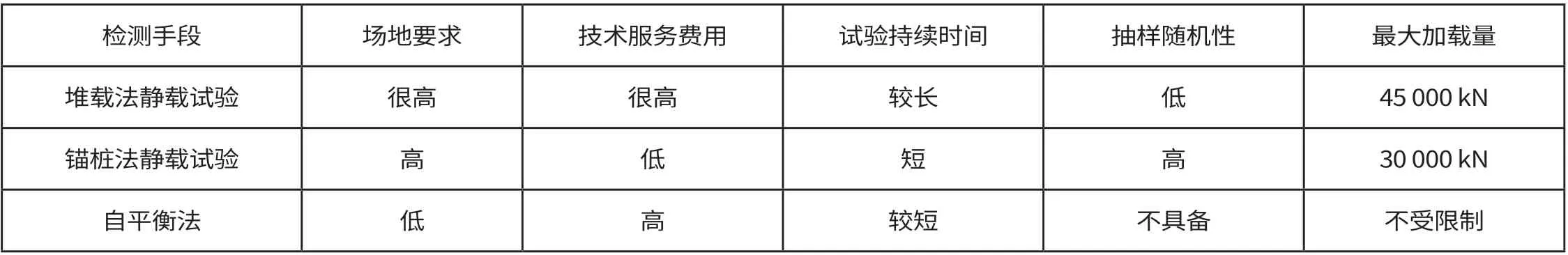

基桩承载力自平衡检测法与堆载法、锚桩法静载试验检测桩基承载力的优点进行对比,如表1 所示。

表1 三种桩基承载力检测方法对比结果

3 基桩自平衡法检测技术原理

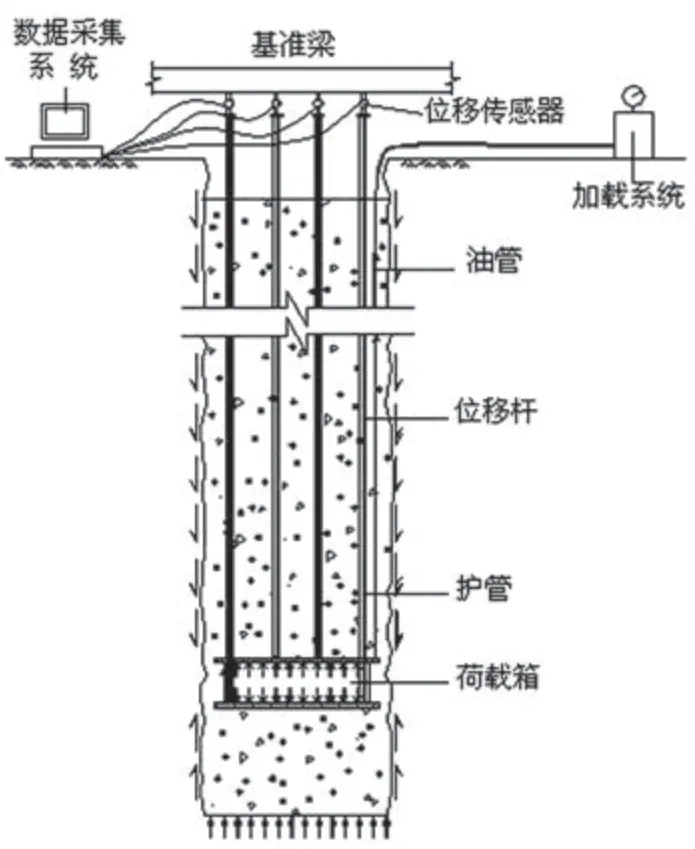

自平衡检测系统包括加载装置、位移传感器及应力测量装置,如图1 所示。其主要装置是一种特制的自平衡荷载箱,如图2 所示,需根据桩设计参数由具有生产资质的商家提前生产。试验桩成孔后,在浇筑混凝土前,把加压管、位移杆与荷载箱连接,并将其固定于钢筋笼,一并埋设于桩孔中后浇筑混凝土。荷载箱的位置为平衡点,根据地质土层参数计算确定。在地面用油泵对荷载箱加压,荷载箱产生上下两个力,上段桩发生向上的位移,下段桩发生向下的位移。通过对采集的实验数据进行计算和分析,即可测得桩基承载力。

图1 自平衡试桩技术示意图

图2 三种常用荷载箱

试验时,通过荷载箱对上、下段桩身施加荷载,从而迫使上段桩身上抬,使上段桩桩侧摩阻力徐徐发挥,同时迫使下段桩下沉,使下段桩桩侧阻力及桩端阻力徐徐发挥。此时,上下桩段的反力大小相等、方向相反,从而达到试桩自身反力平衡加载的目的。如此,随着荷载箱压力的不断增加,直至达到桩承载力极限状态,试验终止。

在此过程中,可由均压力表测得的压力及位移传感器测得的位移绘制自平衡曲线,如图3(a)所示,然后根据转换之后的Q—s 曲线,如图3(b)所示,得到最终基桩承载力[4]。

图3 测试结果转换示意图

4 自平衡检测结果的影响因素及注意事项

4.1 影响因素

自平衡试验检测结果表明,采用泥浆护壁的成孔灌注桩,由于“泥皮”效应的存在,对桩长大于25 m 的桩基承载力检测结果影响极其显著。

在自平衡静载试验检测时[3],荷载箱体位置的确定需要综合考虑桩长、桩周的土层侧摩阻力和桩端阻力的影响。一般桩侧摩阻力降低15%~35%,极限承载力则降低18%~24%。

以卵石、砾石和砂层为主土层,冲击成孔工艺对土层松动影响明显。自平衡测试需要考虑桩侧土体的应力松弛现象。

对于人工挖孔灌注桩,由于人工挖孔桩侧相对粗糙,尽管有应力松弛现象,但整体桩侧摩阻力良好,需要结合人工挖孔桩的成孔质量选择土体参数估算平衡点位置,以提高自平衡测试效果。

4.2 需注意的问题

4.2.1 平衡点问题

荷载箱埋设位置即为平衡点。平衡点的准确性直接影响试验的结果和准确性。平衡点的计算主要依据岩土工程勘察报告和相关规范,根据上段桩的自重加极限侧摩阻力等于下段桩的自重加极限侧摩阻力和极限端阻力确定。目前,由于勘察水平和规范取值的影响,平衡点的计算误差一般较大,并不能十分准确地确定平衡点。

4.2.2 荷载箱处断桩问题

自平衡静载试验检测时,对于摩擦型工程桩,由于荷载箱的埋设及混凝土材料本身为脆性材料,致使该检测桩一定为断桩[4],若不进行后注浆,会对工程桩的竖向和水平承载力及完整性产生不利影响。

4.2.3 组合荷载箱故障问题

在试验检测中,对于超大吨位工程桩承载力检测,必须使用组合荷载箱,若在施工工程中组合荷载箱出现故障,必然导致该工程桩的自平衡试验失败[5]。

4.2.4 荷载箱在前提试验桩施工过程中的安装问题

在实际试验桩承载力检测过程中,荷载箱必须和钢筋笼焊接组装完成后安装加压油管和位移丝,最终荷载箱和钢筋笼成为一个整体,待试验桩成孔后一起吊入桩孔,然后进行桩身混凝土的浇筑。由于荷载箱的存在,使其下部的桩身浇筑空间变小,导致大量的沉渣和浮浆滞留桩底,对桩身质量和承载力有较大的影响。试验过程中,初期下段桩沉降较大,不能真实地反映桩端地层承载力,因此对于组合型荷载箱装置的整体设计提出了很高的要求。

4.2.5 自平衡测试系统的稳定性问题

由于荷载箱需要埋设于地下,导致其在试验过程中面临各种各样复杂的测试环境,对此需保证其测试系统的稳定性,使试验检测能真实地反映试验桩在相应场地的承载力,这就需要荷载箱整套设备具有很好的稳定性。首先,必须保证荷载箱是经过厂家自检合格,并且经有资质的计量单位标定合格,同时出具标定证书。其次,必须保证油管、位移丝等在施工过程中和试验过程中不被破坏,传感器在测试过程中不出现故障等。最后,在试验现场要有稳定的电压,且数据采集要在防风棚内进行,防止周围的大型机械振动等。

5 结语

基桩自平衡试验技术还存在许多尚待解决的问题,但是其检测设备简单,对场地的使用面积较小。而传统检测方法如堆载法,需要几百吨甚至几千吨堆载配重,锚桩法需要架设钢梁的反力架。而基桩自平衡试验技术可同时进行多根桩的试验检测工作,且加载量不受限制,这使得自平衡试验对场地平整性要求较低,在一些超长桩、大吨位桩基静载试验中具有无可比拟的优势,是一种行之有效的方法,值得推广应用。