一种重型商用车自重测量系统的开发与验证

韩庆福 范安军 徐成竹 张龙中

摘 要:随着市场化的不断推进,整车自重测量系统且同时监测车辆的多种载荷指标,且具备全程监测的能力,具有较高的准确度和可靠性,自重测量系统对车辆超载情况的治理有一定的意义,可更好的满足各类市场的消费需求。本文介绍了一种重型商用车自重测量系统的技术方案,特点及其功能验证。

关键词:整车自重 监控 超载

1 前言

车辆超载运输对国民经济健康发展有很大影响,超载运输不仅危及人民生命财产安全,同时也破坏环境、影响国家秩序。超载检测属于车辆称重范畴,传统的车辆称重方法是设立静态称重站或者动态称重站。但称重站相对固定,车辆容易绕行逃避检查;并且称重过程要求低速行驶,降低了车辆的通行效率,车载动态称重系统可以有效的解决通行效率的问题。普通车辆通过电控单元在车辆行驶过程中动态估算车辆重量,当检测到车辆存在超载过载情况后通过限制车速、光声警示、通过车载终端上传后台等方式提示司机提高安全性,整车及列车总重自动计算功能开发,是汽车行业发展的趋势之一。

为此,根据JT/T 794《道路运输车辆卫星定位系统车载终端技术要求》中要求“终端留有车辆载货状态检测装置接口或者通过人工输入方式确定车辆的载货状态(空载、半载、满载),并上传至监控中心。”,部分省份为治理城市渣土车,制定相关地方行业要求。如“ 扬尘盖监测(检测到渣土车装有载荷时,监控扬尘盖是否闭合)”、“超载报警(检测到车辆超载,中心自动报警,并记录车辆超载信息)”等。

隨着国内外市场的不断拓展,车辆载货状态检测须满足的相关法律法规越来越多,整车及列车总重自动计算功能开发,提高整车电控设计的自主性、通用性和方便功能延展,可更好的满足相关法律法规的使用及扩展需求。

2 车辆自重测量方案的设计

2.1 设计的目的及系统图

车辆的自重测量系统,载重感知控制器不依赖于任何额外传感器设备,直接从汽车CAN总线上读取动力数据,并由动力数据演算推导车身的当前质量。系统图见图1。

2.2 设计原理

根据牛顿第二定律F=ma估算卡车质量。其中F来源于发动机输出扭矩与所受阻力的合力,a来源于汽车行驶速度差分。

F为卡车在运动过程所受到的纵向合力近似为:F=F(engine)-F(wind)-F(friction)-F(slope)。

其中F(engine)为发动机输出扭矩,通过车辆传动系传导到车轮上的前向驱动力,直接从CAN总线上获取,并进行演算,计算公式为:

其中T为发动机输出扭矩,从CAN总线上获取。ig为当前档位比,ig0为主减速比,r为轮胎半径,这些为可求量或已知量。为发动机摩擦扭矩,为车辆传动系的机械传动效率,这些为未知量,需要通过标定求得。

F(wind)为卡车所受风阻,F(friction)为卡车所受路面摩擦阻力,F(slope)为卡车因为重力在坡度上受到的阻力。统称所有阻力的和为Fz, Fz=F(wind)+F(friction)+F(slope)。

a为加速度,来源于速度信号的差分。速度信号来源于车辆前桥车速传感器,直接从CAN总线上获取。假设速度CAN报文周期为t,前一时刻速度为V1,后一时刻速度为V2,则在周期t内,卡车加速度a:a=(V2-V1)/t。

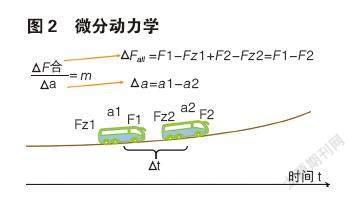

在具体实施中,F(wind)、F(friction)、F(slope)只靠车身CAN数据是难以准确估算的,为了排除它们的干扰,需要运用微积分原理进行处理,尽量弱化这些因素的影响。其处理原理我们称之为“微分动力学”,原理如下图2所示:

在时间轴t上,取一个较短的间隔Δt,因为Δt较小,因此在前后时间段内,卡车所在路面摩擦情况近似相等,所在坡度情况所似相等,所受风阻情况近似相等,因此所受到的阻力合力Fz1与Fz2是近似相等的,即Fz1-Fz2≈0,前后时间合力F1和F2差分相减,车辆所受的合力差分量为:

F1-F2=F1(engine)-Fz1-(F2(engine)-Fz2)= F1(engine)-F2(engine)-(Fz1-Fz2)

由于Fz1-Fz2≈0,即ΔF=F1-F2= F1(engine)-F2(engine)。这样可排除路面、地形及风阻对合力的影响。

对加速度,同样求差分量Δa,则卡车总质量可由求得,其中为质量转换系数,受车辆转动惯量影响,对于新车型是未知量,需要通过车型标定求得。

由于车辆行驶过程中有很多干扰和不稳定状态,因此在具体实施中,并不是每一个Δt得到的ΔF/Δa都有效,需要进行一系列状态滤除。

滤除规则包括:

1、半离合状态和刹车状态,此时无法估算发动机的动力传递及车身合力,根据CAN数据中的离合信号和刹车信号判断。

2、急加速工况,此时传动系转动贯量不稳定,根据加速度判断。

3、急减速工况,此时有很大的可能是制动系统在发生作用对估算质量影响很大,根据CAN数据中的油门踏板和加速度联合判断。

将这此状态滤除后,剩下的点进行质量估算,能取得较接近真实质量值的计算结果。

4、车辆行驶速度须大于35km/h时才进行计算,避免在低速情况下的侧向加速度对动力学分析的影响。

3 测量方案的实施

3.1 实验车辆与设备

采用福田戴姆勒重卡进行实验,采用车型,如下图3:

采用雅迅载重智能估算终端,接到卡车OBD接口上的CAN通迅总线上,进行CAN数据采集并运行质量估算程序,程序估算结果,在雅迅R7驶记录仪的屏上进行输出。

实验设备及连接现场图,如下图4:

3.2 实验步骤

标定:

1.空载车过地磅,得到当前空载的整车质量,实验员记录实际质量。

2.由司机上车正常行驶(不对司机驾驶行为做任何要求),道路为城市普通道路+高架高速道路,行驶路线任意,由司机自行随机选择,行驶时间30分钟以上。

3.三十分钟后停止运行,实验员将载重终端内的数据导出到笔记本电脑上保存。

4.车辆满载过地磅,实验员记录半载实际质量。之后司机正常行驶(不对司机驾驶行为做任何要求),道路为城市普通道路+高架高速道路,行驶路线任意,由司机自行选择,行驶时间30分钟以上,之后由实验员保存数据。

5.车辆半载过地磅,实验员记录半载实际质量。之后司机正常行驶(不对司机驾驶行为做任何要求),道路为城市普通道路+高架高速道路,行驶路线任意,由司机自行选择,行驶时间30分钟以上,之后由实验员保存数据。

6.将空、半、满载数据,集中,调整标定出,,三个参数值,使得采用程序计算出来的载重值与实际载重值总体误差最小,总体分析图如下图5所示:

图5中红线为车辆行驶速度;绿线为地磅称得的实际整车质量;蓝线為标定后程序计算的质量。

3.3 测试过程

1、空载测试。

由初步标定得到的参数值存入终端,由终端在车辆运行过程中实时计算载重。由于在车辆运行中的每个点都有可能计算出载重数值,因此对于载重数值的处理采用综合平均方式进行处理。在终端内部预设3000个采样点,当前计算载重的有效采样点数N达到3000时的载重数值为最终实验结果。当N未达到3000时,载重数值之后会报出载重计算进度百分比。

重载实验全程数据如下图6所示:

从实验全过程数据图来看,在车辆刚开始运行的时间段内,由于得到的计算点较少,因此数值较不稳定;但是随着运行时间的延长,载重数值趋于稳定。

a.称重

过地磅的实际质量为:19125kg

b.测试

在整个计算过程中,最大载重数值为:21921kg(处于车辆刚开始运行的不稳定时段),最小载重数值为:19521kg。当计算点数到达3000个时,报出的载重数值为:19521kg。实验过程出现的载重数值如下图7:

实验数据如表1:

2、半载测试。

在测完空载试验后,增加了一定质量的载重,进行半载测试。

半载实验全程数据如下图8所示:

数据变化趋势与空载实验相同,在车辆刚开始运行的时间段内,由于得到的计算点较少,因此数值较不稳定;但是随着运行时间的延长,载重数值趋于稳定。

a.称重

过地磅的实际质量为:26695kg

b.测试

在整个计算过程中,最大载重数值为:27648kg(处于车辆刚开始运行的不稳定时段),最小载重数值为:26804kg。当计算点数到达3000个时,报出的载重数值为:27363kg。实验过程出现的载重数值如下图9:

实验数据如表2:

2、满载测试。

测完半载后,把货物全部装载,进行满载实验。实验全程数据如下图10所示:

在车辆刚开始运行的时间段内,由于得到的计算点较少,因此数值较不稳定;但是随着运行时间的延长,载重数值趋于稳定。

a.称重

过地磅的实际质量为:45185kg

b.测试

在整个计算过程中,最大载重数值为:40964kg(处于车辆刚开始运行的不稳定时段),最小载重数值为:44081kg。当计算点数到达3000个时,报出的载重数值为:43433kg。实验过程出现的载重数值如下图11:

4 总结

基于运动力学方程计算车辆载荷,理论分析是可以实现的,但是在实际计算中各种参数都是经验值或者台架静态测试值,在车辆上的动态应用是否可信可靠有待详细评估。由于车辆力学平衡是个动态的过程,通过发动机CAN总线获得的扭矩信息与车辆的加减速状态并不能实时对应,导致计算存在误差较大。目前国内外测量车辆载荷精度较高的方案主流还有基于悬架压力或形变的原理直接测量,比如加装称重传感器、通过全气囊悬架的气压计算或者在悬架上安装应变片传感器等。

参考文献:

[1]JT/T 794《道路运输车辆卫星定位系统车载终端技术要求》.