湿法硫酸再生工艺在烷基化废酸处理中的应用

吴 昊,彭向东,张铜祥

(中国石油宁夏石化公司,宁夏 银川 750026)

中国石油宁夏石化公司(以下简称宁夏石化)根据国家国Ⅵ汽柴油质量升级的要求,新建一套16×104t/a 烷基化装置,以现有MTBE 装置的醚后碳四为原料,通过烷基化反应生产高辛烷值汽油调合组分-烷基化油。烷基化装置所需的催化剂为98%硫酸,使用过程中硫酸浓度降低,当硫酸浓度降低到90%以下时,不能再作为催化剂使用,废酸再生装置就是将烷基化装置所产90%浓度的废酸高效环保回收处理,生产浓度>98%新酸供烷基化装置循环使用[1-2]。

1 装置概况

宁夏石化1.5×104t/a 废酸再生装置采用P&P 工业技术公司(P&P Industrietechnik GmbH)(以下简称P&P)湿法废酸再生技术。年操作时数为8 400 h,连续生产,2020年11月23日投料试车成功,产品酸浓度>98%,尾气排放达标。

2 工艺流程

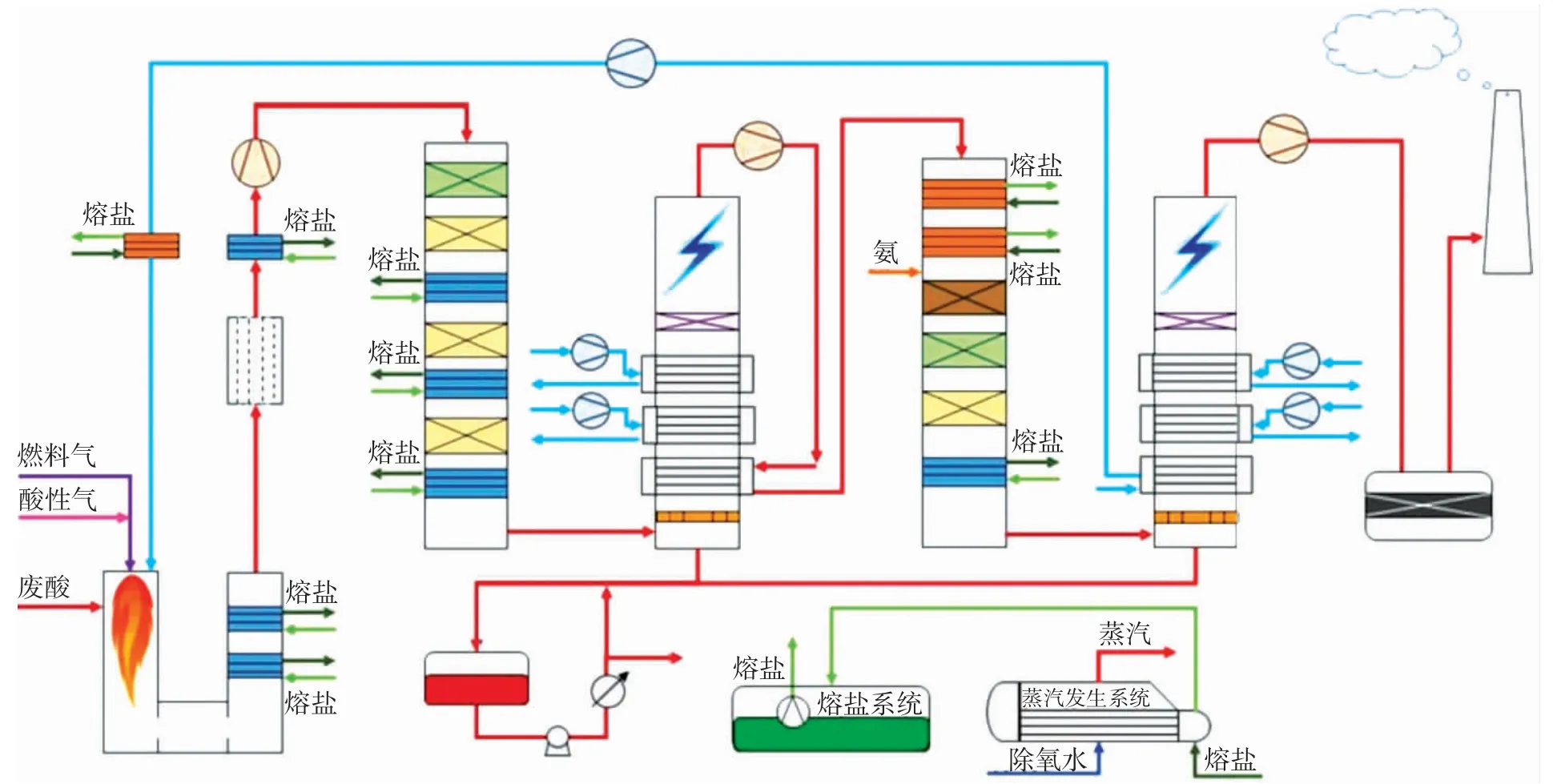

P&P 废酸再生技术为国外成熟的废酸再生技术,主要由燃烧分解和高温气体过滤系统、氧化反应、冷凝、导热盐(HTS)系统、酸冷却、蒸汽系统六个工序以及配套公用工程系统组成。主要工序的流程框图见图1。

图1 工艺流程图

2.1 废酸焚烧、分解

来自烷基化装置的废酸雾化后进入废酸焚烧炉,常温下废酸密度约为1.75 kg/L,其中含有w(H2SO4)为90%~92%,w(H2O)为2%~3.5%,酸溶性油、有机硫化物的质量分数为5%~8%。在约1 000 ℃的高温下废酸分解为含SO2、CO2的工艺气体,在焚烧炉对流段连续通过两个换热器被导热盐取走热量后冷却到525 ℃,进入高温气体过滤系统。

焚烧分解过程主要反应:

2.2 高温气体过滤系统

经过高温烟气陶瓷过滤器脱除固体灰尘,过滤器出口控制工艺气杂质含量在0.000 1%以下。本装置共设置高温烟气过滤器三台,当过滤器压力达到设定值后,该过滤器将被切换以便用仪表空气进行反吹清理,吹掉的灰尘在过滤器底部收集、装入集尘罐后运走。

2.3 氧化反应、冷凝

经过过滤的工艺气进入一级反应器,在催化剂作用下工艺气中的SO2转化为SO3,在一级反应器中SO2的转化率约95%,反应热被反应器中的导热盐换热器取走,反应器压力为微正压。一级反应后的工艺气控制温度在295 ℃进入一级冷凝器,经过三组玻璃管换热器冷却到75 ℃,冷凝器底部得到合格的98%硫酸,经冷却后进入酸罐外送,一级冷凝器的压力为微负压,未转化的工艺气通过高压静电除雾器脱除酸雾后进入二级反应器。

催化氧化过程主要反应:2SO2+O2→2SO3

冷凝过程主要反应:SO3+H2O→H2SO4

二级反应及冷凝与一级反应及冷凝基本相同,为了保证尾气中氮氧化物不超标,在二级反应器中还设有一段SCR 催化剂。

从活性炭反应器出来的尾气高点放空,尾气的排放指标满足GB31570—2015《石油炼制工业污染物排放标准》的要求。

2.4 导热盐系统

装置内设有导热盐系统,用来回收焚烧后工艺气的热量和反应热,回收的热量用来加热二级反应器的工艺气,多余的热量用来产生蒸汽。导热盐是硝酸钾、硝酸钠和亚硝酸钠按比例形成的混合物,熔点140 ℃左右,混合盐可以用于180~550 ℃的热交换,而且无压力要求。导热盐通过导热盐泵输送至需要换热的设备,回收热量后返回导热盐罐循环使用。

2.5 蒸汽系统

自界区外来的除氧水进入蒸汽发生器E-980,与高温导热盐换热后产出低压蒸汽,温度190~210 ℃,压力1.0~1.2 MPa,再经过蒸汽过热器E-982 换热后至340 ℃,经减温器减温至260 ℃送出装置。

3 湿法废酸再生工艺特点

(1)湿法废酸再生工艺设备少,工艺流程短,没有废水产生;

(2)专有的“二反二凝”技术以及专利蜂窝状铂金催化剂保证了经过二级反应器SO2的转化率可高达99.9%;

(3)碳反应器将工艺气体残留的SO2通过催化过程被消除,利用湿喷淋系统将活性炭表面的SO3转换为弱硫酸,一方面保证了尾气的达标排放,尾气SO2含量可稳定控制在20 mg/m3以下,另一方面产生的稀酸可以送至焚烧炉或冷凝器内回炼,提高硫酸的产量;

(4)可作为硫磺装置的备用装置应急处理清洁酸性气及含氨酸性气;

(5)导热盐作为装置换热媒介,热容高,操作压力低,可副产2~3 t/h 蒸汽,使装置能耗降低。

4 装置运行情况

4.1 产品质量情况

装置自2020年开工运行,产品质量稳定,2021年新酸平均98.06%,2022年通过降低燃料气用量、提高静电除雾器入口温度、增加冷凝器保温厚度等一系列工艺优化,2022年截止目前全年产品酸浓度提至98.39%。由于湿法再生系统中存在水蒸汽,浓度不易达到98%以上,本装置在湿法再生工艺中酸浓度较高。

4.2 尾气排放情况

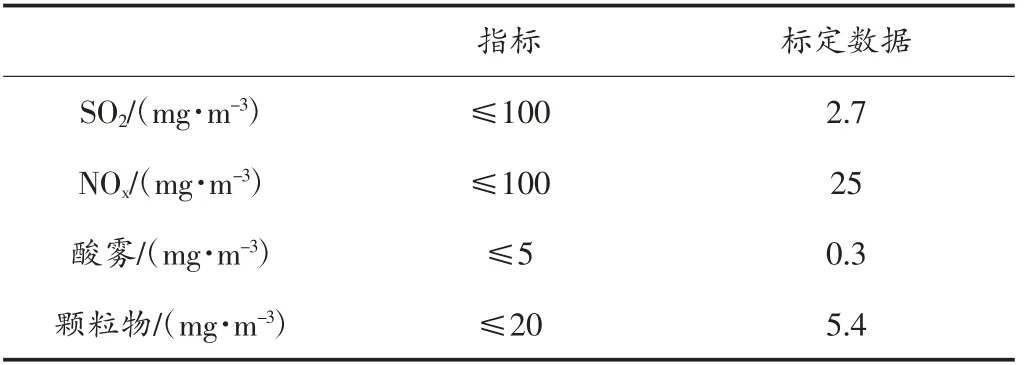

装置在生产过程中经过一、二级反应器转化后,系统SO2转化率可达到99.9%,在第三级反应器碳反应器未投用的情况下尾气SO2排放在40~80 mg/m3,投用碳反应器后尾气SO2显著下降至20 mg/m3以下,作用明显。氮氧化物在一、二级SCR 脱硝催化剂作用下控制在40 mg/m3以下。酸雾经两级静电除雾器除雾回收后酸雾排放0.3 mg/m3,见表1。

表1 尾气排放情况

4.3 酸性气投用情况

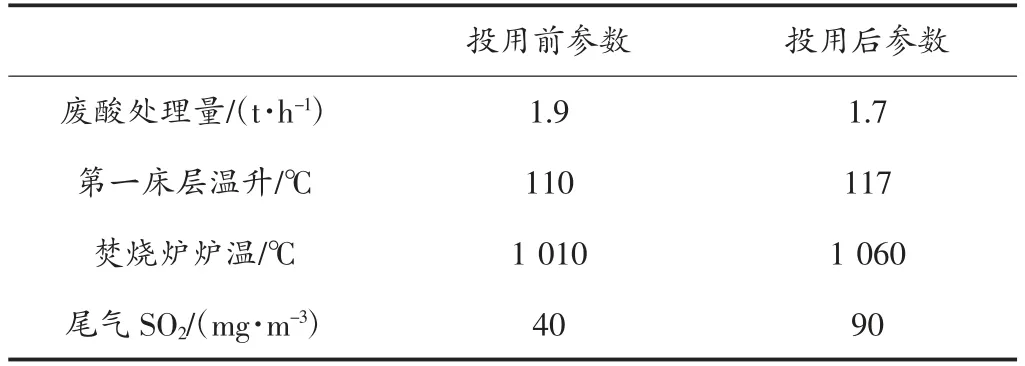

2021年8月对本公司硫磺装置清洁酸性气线进行试投用,投用时间2.5 h,最高流量达到620 kg/h,期间废酸处理量由1.9 t/h 降低至1.7 t/h,反应第一床层温度上升7 ℃,尾气SO2折算值由40 mg/m3上升至90 mg/m3,通过投用第三反应器碳反应器将尾气SO2折算值调整至11 mg/m3。

2021年9月对硫磺装置清洁酸性气连续试运行7 d,流量控制在300 kg/h,期间废酸处理量1.7 t/h,尾气SO2折算值调整至10 mg/m3,稳定运行,通过此次试运行,确认了废酸装置处理硫磺装置酸性气的可行性,见表2。

表2 清洁酸性气投用前后参数对比

4.4 经济效益分析

废酸再生装置投产运行前,烷基化装置通过外委拉运废酸与新酸,每年花费高达千万余元,不仅费用高,而且遇到节假日以及厂家检修等特殊时期往往不能及时供应,影响烷基化装置的产量及产品质量。废酸再生装置投产后有效的解决以上问题,经济效益可观。

4.5 装置腐蚀情况

由于废酸再生工艺气中含有大量的二氧化硫气体,易在反应器壳体、翅片管换热器表面以及保温效果不佳的盲肠死角位置形成露点腐蚀。助燃风机置换风调节阀与过滤器本体之间的盲肠死角由于保温效果不好,此处露点腐蚀严重,6 mm 厚的不锈钢管线已腐蚀穿孔。对于这一类盲肠死角位置在施工建设阶段应尽可能减少盲端的管线距离,另外对于无法避免的盲端应对保温进行加厚,并进行定期测厚检查,发现腐蚀减薄的迹象应及时增厚或更换保温。

5 装置运行注意事项

(1)奥地利P&P 公司湿法废酸再生工艺包中模式切换、联锁逻辑、复杂控制数量多,前期组态、联锁试验、模式切换测试工作很关键;

(2)焚烧炉衬里设计和施工十分重要,既要保证炉壁温度高于露点腐蚀温度,又要保证焚烧炉损失过大,影响产品质量;

(3)高温烟气过滤器滤芯安装严格按照设计说明书对中安装;

(4)焚烧炉出口烟气至一级反应器入口管线和设备保温十分关键;

(5)反应器催化剂装填严格按照工艺包要求,首次装填尽量在工艺包厂家指导下进行;

(6)认真检查玻璃管换热器的安装,确认无内漏情况;

(7)一级、二级反应器底部至冷凝器管线保温很关键,防止酸冷凝腐蚀。

6 结语

奥地利P&P 公司湿法废酸再生工艺在宁夏石化公司应用后,有效解决了烷基化装置废酸处置问题,实现了硫酸的循环再利用,降低运行成本,减少环境污染,装置操作稳定性较好,产品质量和环保排放达标,并且可以作为硫磺装置的应急备用装置处理酸性气。