硅烷化SiO2涂层的制备及其性能研究*

韩洪兴,赵 磊,韩 春,史纪村,崔朋勃,朱向辉

(1. 新乡学院 土木工程与建筑学院,河南 新乡 453003;2. 河南省建筑科学研究院有限公司, 郑州 450053)

0 引 言

混凝土作为复杂混合物,在制备过程中会产生一定数量的缺陷,加之自身的孔隙、微裂纹等,易受外部环境发生侵蚀破坏,造成大量的经济损失[1-4],因此,对其性能也提出了更高的要求。为了防止外部水分进入混凝土内部,许多学者对混凝土表面的疏水涂层进行了大量试验研究[5-7],采用增透膜来降低光学表面的反射,如Mahadik等[8]、Wang等[9]。溶胶-凝胶法制备的增透膜因其操作简单、成本低,适用于各种形状和尺寸的衬底,引起多数科研工作者的关注[10-12]。Zhang等[13]采用有机-无机杂化法和表面修饰法对SiO2进行了改性,提高了碱性催化SiO2增透膜光学性质的稳定性。SiO2表面修饰法因修饰操作简单、效果好、价格低等优点受到关注,常采用的修饰材料为氢硅油[9]、六甲基二硅氮烷[14]、3-氨丙基三乙氧基硅烷[15]、γ-甲基丙烯酰氧基丙基三甲氧基硅烷[16]等。目前以KH-570偶联剂作为表面修饰的研究较多[17-18],但主要侧重于硅烷化偶联剂掺量,没有考虑界面自组装硅烷化SiO2涂层的研究。

本文采用溶胶-凝胶法、界面自组装方法,分别制备了硅烷化SiO2颗粒和硅烷化SiO2涂层,探究了不同KH-570掺量、涂层数对表面疏水性能的影响,分析了疏水复合材料的接触角、微观结构和材料成分,为疏水涂层的设计提供理论依据和有效指导。

1 实 验

1.1 实验材料

实验材料:SiO2颗粒(粒径为10 nm,比表面为15.626 m2/g)购于新沂市万和矿业有限公司;NH3·H2O购于天津市德恩化学试剂有限公司;KH-570偶联剂、PH试纸和移液管均购于国药集团化学试剂有限公司;甲醇(密度为0.791~0.793 g/mL)购于天津市光复科技发展有限公司;纯净水为实验室自制,简称水。

1.2 硅烷化SiO2颗粒的制备

首先,将一定量甲醇和KH-570偶联剂依次加入锥形烧杯中;接着选用氨水调整混合液为强碱性,即pH值=10;其次,采用定量SiO2颗粒倒入锥形烧杯进行磁力搅拌,加热温度设为90 ℃,搅拌时间为4 h;然后,取出硅烷化SiO2混合溶液分别装入多个试剂管中,放入TG16型高速离心机分离,转速设为8 000 r/min,时间设为10 min;最后,分离后的硅烷化SiO2混合溶液放入SX-4-10型箱式电阻炉烘干,温度设为150 ℃,时间设为30 min。

1.3 硅烷化SiO2涂层的制备

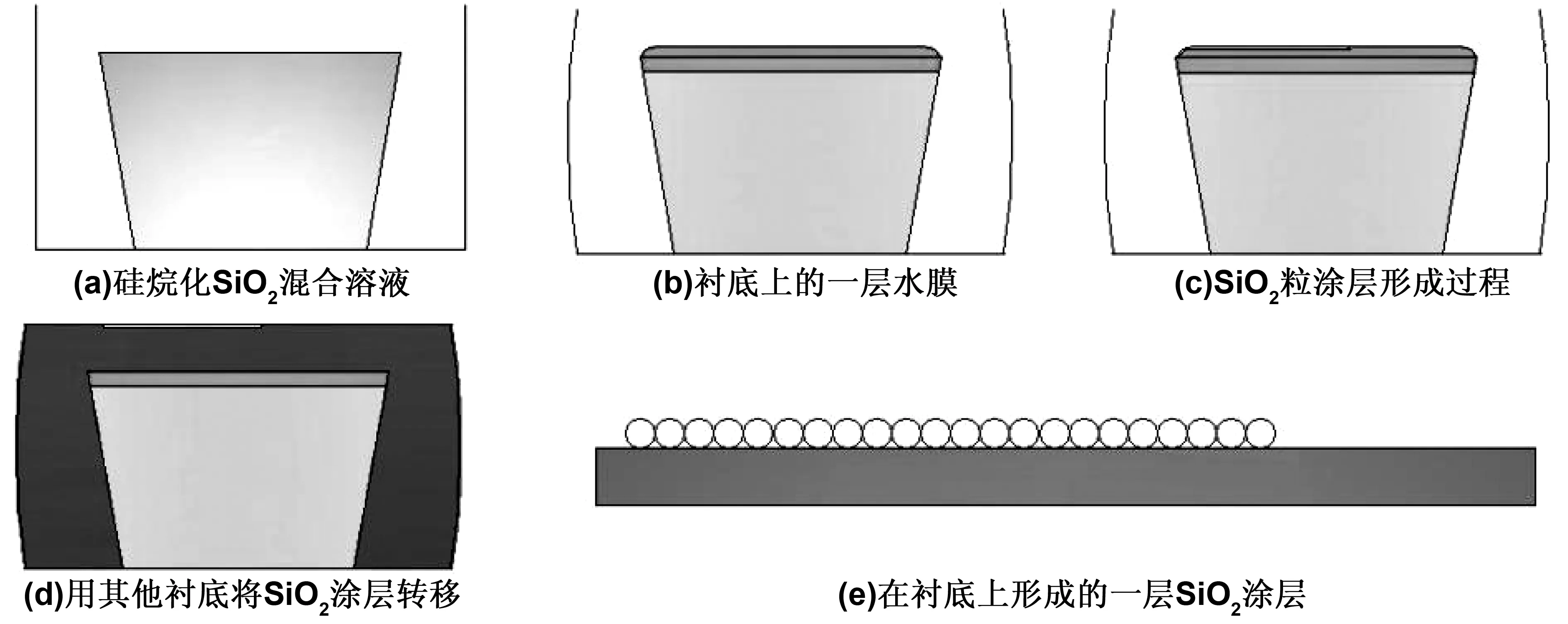

在SiO2颗粒气液界面自组装实验中,SiO2颗粒利用酒精的挥发作用,将其在水膜表面铺展开。该材料在自身浮力和酒精挥发的共同作用下,排列到气液界面上,形成具有规律的阵列结构。制备SiO2涂层的工艺,如图1所示。

首先,量取30 g硅烷化SiO2颗粒按1∶1∶1的比例溶解到酒精和纯水的混合液中,放入超声振荡仪中振荡30 min,形成均匀的混合液,如图1(a)所示;其次,在普通亲水玻璃衬底上滴一层水膜,水膜均匀铺展在衬底上,如图1(b)所示;再次,取出大约50 μL的SiO2颗粒混合溶液从水膜的一端滴向另一端,在乙醇蒸发力的作用下,SiO2颗粒在水膜表面上自组装形成一层涂层,如图1(c)所示;然后,将容器注入一定量的纯净水之后,SiO2涂层将从衬底表面分离,重新漂浮在注入的水膜表面,如图1(d)所示;最后,采用导电玻璃将其打捞上来,放入恒温干燥箱中干燥,在衬底上形成的一层均匀硅烷化SiO2涂层,如图1(e)所示。再次重复上述实验,制备出二层、三层、四层和五层硅烷化SiO2涂层。

图1 SiO2涂层制备工艺示意图

2 结果与讨论

2.1 硅烷化SiO2的疏水性

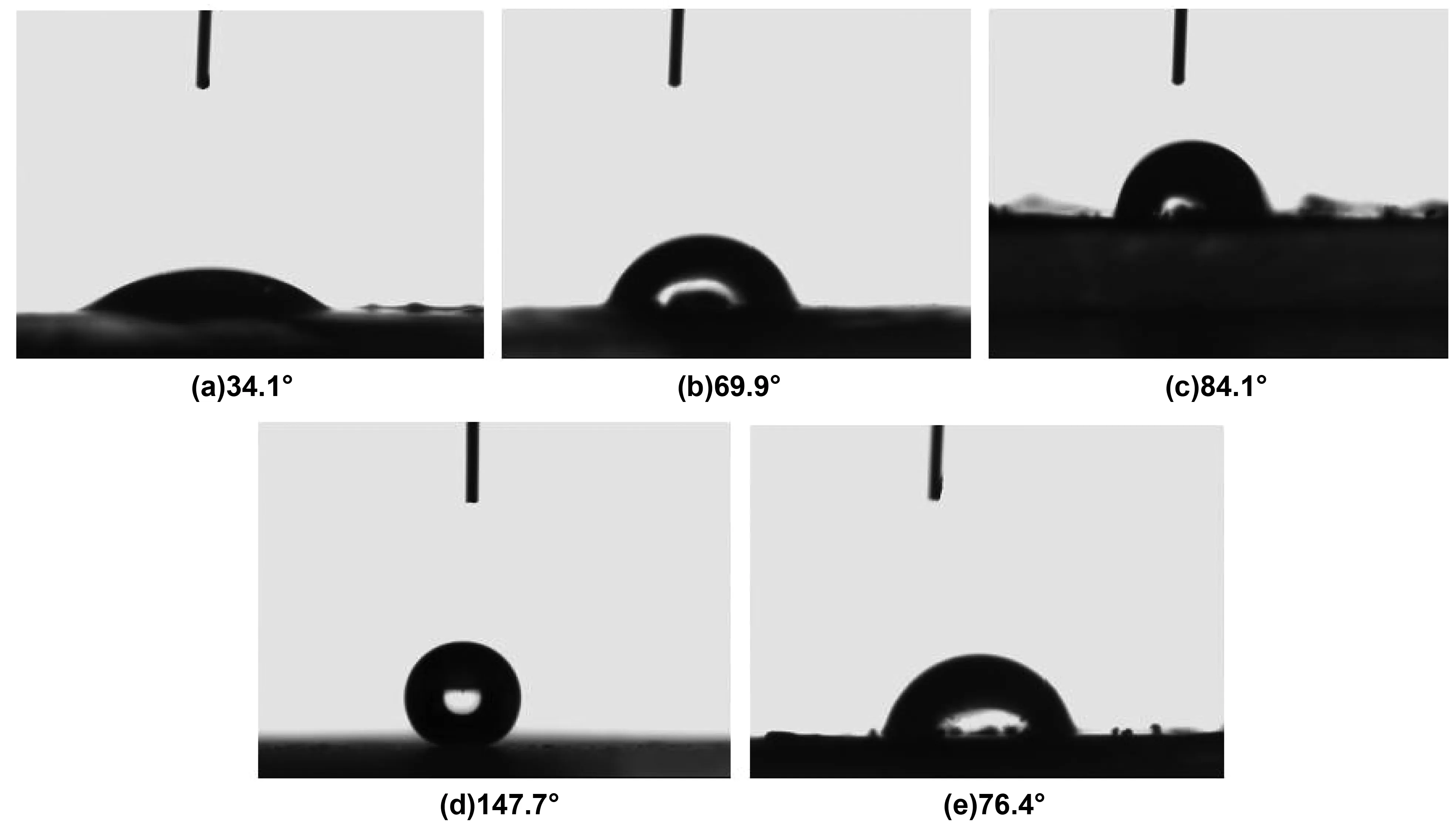

为了研究KH-570在SiO2表面的接枝密度对其颗粒表面疏水性的影响,采用报道的方法测得不同改性程度的SiO2颗粒在KH-570偶联剂掺量下的接触角[19-20],图2为5种KH-570偶联剂制备样品表面的接触角。

图2 5种KH-570偶联剂制备样品表面的接触角

从图2可见,随着KH-570偶联剂接枝密度的增加,硅烷化SiO2颗粒表面的接触角先增加后减小,当KH-570偶联剂掺量为1.5 mL时,接触角为147.7°,材料表面的接触角最大,接近超疏水状态,结果优于相关文献[21]的研究成果。对于未改性SiO2颗粒的接触角仅为15°,这是由于SiO2颗粒表面存在大量亲水基团(Si-OH),改性SiO2颗粒变得疏水的原因是表面的官能团和颗粒表面的粗糙度发生变化[21];当KH-570偶联剂掺量小于1.5 mL时,接触角低于147.7°,原因是水解产生的硅醇不能与SiO2表面的-OH完全形成氢键,KH-570偶联剂未能完全发挥改性作用;当KH-570偶联剂掺量超过1.5 mL时,KH-570偶联剂水解产物与SiO2表面的-OH形成低聚物[15],SiO2颗粒再次发生团聚,改性效应降低。

2.2 硅烷化SiO2涂层的疏水性

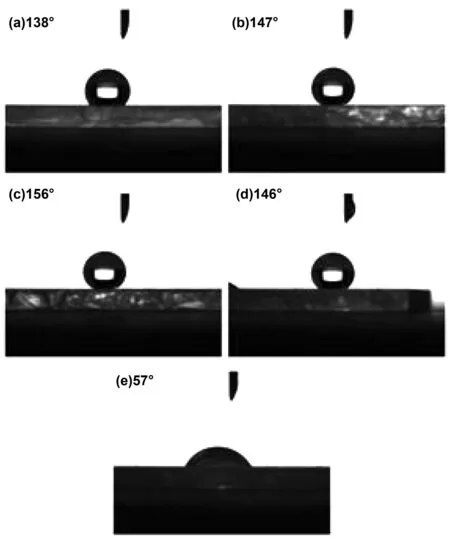

在本实验中,采用1.5 mL KH-570偶联剂制备的硅烷化SiO2颗粒为研究对象,以界面自组装的方法制备了不同层的硅烷化SiO2涂层,图3为不同层的硅烷化SiO2涂层的接触角。

图3 不同层的硅烷化SiO2涂层的接触角

从图3(a)可知,当硅烷化SiO2颗粒为第1涂层时,接触角大小约为138°,小于1.5 mL KH-570偶联剂制备涂层的接触角,原因是硅烷化SiO2颗粒在自组装过程中,可能在某些区域产生多个缺陷,个别区域没有覆盖硅烷化SiO2颗粒导致。接着将该涂层在恒温控制箱中烘烤1 h后(温度为80 ℃),硅烷化SiO2涂层在衬底上得到固化,再次采用界面自组装的方法制备第2层硅烷化SiO2涂层,接触角达到147°,如图3(b)所示,原部分没有完全覆盖区域被硅烷化SiO2涂层覆盖,接触角得到改善;重复上述实验,涂层数为3层时,表面的接触角约为156°,达到超疏水状态,实现超疏水SiO2涂层的制备,如图3(c)所示;随着硅烷化SiO2涂层数的继续增加,其表面的接触角逐渐下降,如图3(d)和(e)所示,原因是硅烷化SiO2颗粒覆盖越厚,会导致原有部分凸起的地方逐渐被填充,另外一个原因是颗粒之间的相互作用力降低。

2.3 不同层数的硅烷化SiO2颗粒的微观结构

为了对比不同层的硅烷化SiO2涂层的表面结构,图4为不同层的硅烷化SiO2涂层的扫描电镜图。从图4整体可以看出,随着硅烷化SiO2涂层数的增加,对衬底的覆盖程度也不断提高;由4(a)可知,硅烷化SiO2颗粒有一些团聚的颗粒覆盖,大部分衬底裸露,分布均匀性较差;当涂层数为2层时,硅烷化SiO2颗粒基本覆盖整个衬底,部分区域出现缺陷,接触角得到明显改善,见图4(b);随着涂层数的继续增加,当硅烷化SiO2涂层为3层时,整个衬底被硅烷化SiO2涂层完全覆盖,实现在玻璃衬底上超疏水表面涂层,见图4(c);当涂层数为4层和5层时,从微观结构来看,硅烷化SiO2涂层覆盖率更高,表面的粗糙程度下降,颗粒间的相互作用力较少,导致其接触角逐渐变小,见图4(d)和(e)。

图4 不同层的硅烷化SiO2涂层的扫描电镜图

3 结 论

采用溶胶-凝胶法和界面自组装方法,分别制备了硅烷化SiO2颗粒和具有可控层的硅烷化SiO2涂层,探讨了KH-570掺量、涂层数量对其表面疏水性的影响,研究了疏水复合材料的接触角、微观结构和涂层材料成分,主要研究结果如下:

(1)采用溶胶-凝胶法制备的硅烷化SiO2颗粒,随着KH-570偶联剂接枝密度的增加,硅烷化SiO2表面的接触角呈现先增加后减小趋势,KH-570偶联剂为1.5 mL、pH值=10时,表面的接触角达到147°。

(2)采用界面自组装法制备的硅烷化SiO2涂层,随着涂层数量的增加,衬底表面的接触角先增加后下降,硅烷化SiO2涂层为3层时,接触角为156°,达到超疏水状态。

(3)在微观结构下,硅烷化SiO2涂层厚度为3层时,颗粒分布较为均匀,空洞最小,整个衬底被硅烷化SiO2涂层完全覆盖,而硅烷化SiO2涂层厚度为4层和5层时,硅烷化SiO2涂层覆盖率更高,表面的粗糙程度明显下降。