石墨烯/聚氨酯复合材料的制备及其力学性能分析*

雷 东,刘 锟,杨富康,裴坤坤,胡国新,高寒阳

(1. 杭州电子科技大学 机械工程学院,杭州 310018;2. 上海交通大学 机械与动力工程学院,上海 200240)

0 引 言

由于聚氨酯具有优异的耐环境性能和耐油性能,在海洋开发等工业生产中受到广泛应用[1]。并且聚氨酯易于改性,通过改变合成原料[2-4],或加入各种有机[5]、无机[6]填料及多种纳米粒子[7],能显著改变聚氨酯性能,使其广泛适用在油气管缆、限弯器和船舶隔振等器件中。石墨烯作为一种性能优异的新兴碳材料,受到科研人员的广泛关注,以石墨烯为填料可大幅度改善聚氨酯的力学性能[8-9]。海底油气管缆等要求材料具备较高的强度、韧性、耐磨性和耐低温性。而在聚氨酯众多体系中PTMG体系具有良好的耐水性[10]、耐低温性和耐磨性[11],并且在NCO基相同的情况下,PTMG2000比PTMG1000具体更好的弹性和伸长率,但缺点是其拉伸强度较低[12]。

因此本文选用具有较强氢键的TDI作为硬段,PTMG2000作为软段,MOCA为扩链剂,采用物理剥离的石墨烯(以下简称GNs)和硅烷偶联剂改性的氧化氧化石墨烯[13]作为填料,采用原位聚合[14]的方法制备高性能复合材料。探究了石墨烯与聚氨酯相容性及其对力学性能的影响。

1 实 验

1.1 主要实验原料

无水乙醇,甲苯,硅烷偶联剂(APTES), 国药集团化学试剂有限公司;N,N-二甲基甲酰胺(DMF),上海泰坦科技股份有限公司;4,4′-亚甲基双(2-氯苯胺)(MOCA),上海迈瑞尔化学技术有限公司;聚四氢呋喃(PTMG2000),巴斯夫(中国)有限公司;2,4-甲苯二异氰酸酯(TDI100),拜耳(中国)有限公司;氧化石墨SE2430W-N,常州第六元素材料科技股份有限公司;物理剥离石墨烯,自制。

1.2 GNs制备及氧化石墨烯改性

采用超声辅助超临界CO2法制备石墨烯。将天然鳞片石墨分散在溶剂中,而后加入装有超声装置的高压反应釜,注入CO2后加热釜体至其处于超临界状态,超声2 h后得到分散均匀的石墨烯(GNs)分散液,详细操作过程见参考文献[15]。

根据文献[16],将APTES、GO(质量比2∶1)溶于乙醇水溶液中,搅拌均匀后于90 ℃下反应6 h,真空抽滤洗涤干燥,得到硅烷偶联剂(APTES)改性的氧化石墨烯,称之为AGO材料。

1.3 复合材料制备

按软硬段摩尔比1∶2取计量好的PTMG2000及TDI100分别置于三颈烧瓶中真空负压110~120 ℃条件下除水2 h后,加入AGO(0、0.3%、0.6%、0.9%、1.2%、2.0%(质量分数 )为基体材料质量的百分比),在氮气氛围下82 ℃保温反应2 h后,取适量空白样品用甲苯-二正丁胺法对-NCO含量进行检测,达到设定值后结束反应并记录反应时间。将120 ℃熔融后MOCA(扩链比0.8)与预聚体混合扩链,搅拌均匀,真空脱气后倒入涂有脱模剂的模具中,在120 ℃烘箱中固化3 h。GNs/聚氨酯复合材料制备同上。

2 测 试

溶胀平衡实验参照文献[17],用溶胀比Q与凝胶分数G来表示交联密度大小。动态力学性能采用美国TA公司DMA Q800按GB/T 9870.1-2006标准测定,采用拉伸模式,测试频率1 Hz,测试温度-100~60 ℃,升温速率5 ℃/min。拉伸强度、伸长率等采用电子万能材料试验机Instron 3365按GB/T528—2009标准测定。

3 结果与讨论

3.1 溶胀平衡实验

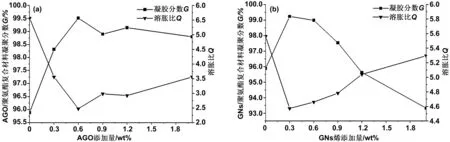

将复合材料分别浸入DMF中进行溶胀平衡实验得到溶胀比Q和凝胶分数G。

由图1可知,无论是加入GNs还是AGO均可使复合材料的凝胶分数G提高,同时溶胀比Q下降。并且两组变化趋势均为先升高后降低的趋势。但加入过量的(即1.2%质量分数)GNs会使复合材料凝胶分数下降至低于空白组,而随着AGO添加量的增加,凝胶分数仍能保持高于空白对照组。这是因为添加少量的GNs时,能较好的与聚氨酯的软硬段相互嵌合,过量后GNs开始出现团聚现象,造成GNs沉积并阻碍聚氨酯软硬段的交联,进而影响聚氨酯性能。而硅烷偶联剂改性氧化GNs在添加量达到2%(质量分数)时,聚氨酯体系的凝胶分数还未出现大幅的下降。这是因为AGO表面存在有大量的含氧基团和氨基,采用原位聚合方法制备聚氨酯使-NH2与-NCO发生反应,成功地将硅烷结构引入聚氨酯分子中,能有效地提高体系的交联密度,使体系溶胀比降低55.76%。

图1 复合材料溶胀比Q和凝胶分数G随填料添加量的变化

3.2 力学性能分析

3.2.1 拉伸性能

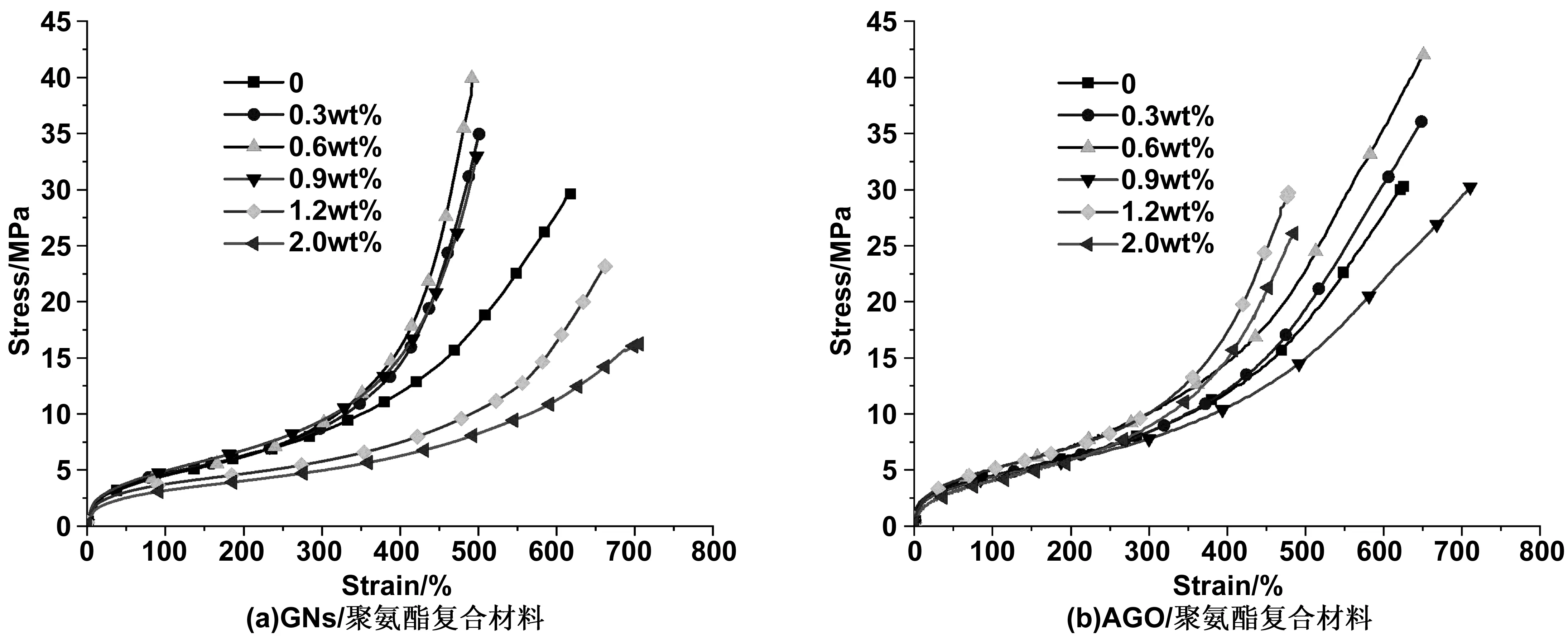

两种复合材料的拉伸图像如图2所示。

图2 应力-应变图

由图2(a)可知,随着GNs含量增加,复合材料总体性能均是先增加后减少的趋势。定伸100%、300%强度在添加量0.9%(质量分数)时达到最大为4.91、9.42 MPa,而拉伸强度和弹性模量在0.6%(质量分数)时最大为40.14、17.06 MPa;随着GNs的含量增加, 断裂伸长率先减小后增大,与拉伸强度总体呈现负相关的变化趋势。其原因在于添加少量的GNs引入了适度的网状结构并嵌合在聚氨酯软硬段间,使交联密度增大,软硬段的分子链缠结在一起。所以在外力的作用下,分子链段之间更难发生相对运动,因此表现出拉伸强度的增加,断裂伸长率减小。而当GNs含量超过0.9%(质量分数)后,两者的相容性开始变差,体系凝胶分数下降至低于空白组,说明GNs开始在聚氨酯基体中大量的团聚且分布不均,由此造成微相分离程度降低[18]。软硬段分子链相互缠结的程度下降,此时材料整体表现出软段的韧性,由此表现出拉伸强度下降,断裂伸长率增大。

由图2(b)可知,随AGO的添加量增加,复合材料总体性能指标都呈现出先增加后减小的趋势。与GNs组相同的是定伸100%、300%和拉伸强度最大值同样出现在添加量为0.6%(质量分数)时。与GNs组不同的是,其断裂伸长率与拉伸强度呈现正相关的关系。在拉伸强度最大为42.01 MPa时,拥有较好的伸长率。原因是AGO与相邻的PU链段之间存在强共价键和众多的氢键,在高应力状态下,AGO片层会相互滑过,有助于克服AGO片层之间的π-π键的堆积作用[19]。此外AGO中的氨基(-NH2)与聚氨酯的端基(-NCO)发生反应,生成高强度的脲键(-NH-C=O-NH-),成功地将硅烷结构引入聚氨酯分子中。并且AGO中的一些残余的羟基也会与异氰酸酯基反应生成强共价键,例如:氨基甲酸酯键等[20]。因此在持续拉伸而不破坏片状结构的完整性的情况下,氢键之间的相互作用和脲基、氨基甲酸酯链段的延展等会耗散大量的能量从而使材料获得较强的韧性和伸长率[21],使材料表现出高强度高断裂伸长率。载荷持续施加则会导致氢键的解离和其它共价键的断裂,进而导致材料结构破坏,材料断裂。而在过量添加AGO(>0.9%(质量分数))后,AGO也出现了团聚现象,造成了凝胶分数G下降但仍高于空白组。此时并没有因团聚而像GNs组一样表现出软段的韧性特点,是因为此时的团聚是存在大量的化学键如:脲基、氨基甲酸酯基等,因而在拉伸断裂前这些链段的延展等使拉伸强度呈现出继续上涨的趋势。但大量的团聚会造成韧性下降,因而出现了断裂伸长率的下降。

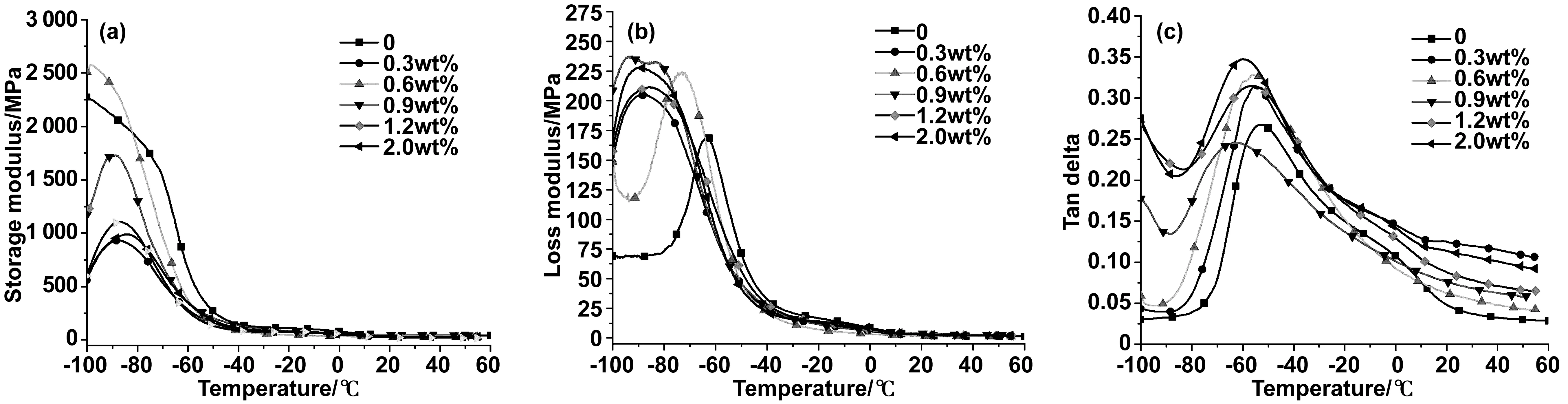

3.2.2 动态力学性能

如图3所示,随着GNs的添加量增加,储能模量、损耗模量及损耗因子三者并未呈现出一致的表现趋势。储能模量和损耗模量呈现出先增大后减小的趋势,而损耗因子峰值则表现出先增大再减小后又增大的趋势。且三者峰值均未向高温方向移动。在最优添加量0.6%(质量分数)时,三者分别较空白组分别提高11.87%、32.54%、23.51%。当添加量为0.9%(质量分数)时损耗因子峰值降低至空白组之下,且高于0.6%(质量分数)时曲线出现双峰现象,这表明GNs与聚氨酯基体的相容性开始变差。虽然此时的损耗因子峰值有了大幅提高,但相容性变差,此时拉伸强度和体系交联密度也急剧下降。

图3 GNs/聚氨酯复合材料储能模量、损耗模量、损耗因子

如图4所示,随着AGO添加量的增加,复合材料的储能模量、损耗模量、损耗因子峰值三者均出现先升高后降低的趋势。三者分别较空白组提高49.85%、265.51%、34.66%。损耗模量、损耗因子及有效阻尼温域均向高温方向移动。从损耗模量图和损耗因子图可以得出,在添加量达到2.0%(质量分数)时,均出现了双峰现象,表明此时填料与聚氨酯基体相容性差。

图4 AGO/聚氨酯复合材料储能模量、损耗模量、损耗因子

4 结 论

(1)两种石墨烯均能提高复合材料体系的凝胶分数和降低溶胀比,但随着添加量的增加AGO组交联密度保持率更高。

(2)两种石墨烯均能有效提高损耗因子峰值,GNs提高23.51%,AGO提高34.66%。但 GNs不能使损耗因子峰值向高温方向移动。

(3)随GNs的含量增加,材料拉伸性能、动态力学性能均呈现出先增大后减小的趋势,但断裂伸长率呈现出相反的趋势,在拥有较强拉伸强度时,韧性不足,断裂伸长率较小。

(4)AGO组的拉伸强度与断裂伸长率呈现正相关的关系,具有较强拉伸强度的同时也具有较强的韧性和断裂伸长率。