溶液喷射纺纳米纤维的工艺研究及应用进展*

胡艳丽,何诗琪,李凤艳,张 昊,石 磊

(天津工业大学 纺织科学与工程学院,天津 300387)

0 引 言

纳米纤维[1]与常规的纳米材料相比,它最显著的特征是拥有极高的表面体积比和高孔隙率[2]。纳米纤维的特性使其可以应用于许多领域,例如电极材料方面[3]、过滤材料和吸附材料[4]、生物医疗材料[5]等。

目前,纳米纤维的制备方法应用最多的是静电纺丝[6],其余制备技术还有熔喷[7]、湿法纺丝[8]、离心纺丝[9]、自组装技术[10]、溶液喷射纺等。但是在生物聚合物纤维的制备中,是不可通过熔喷等方法,这是由于生物聚合物在较高的温度下会变性,只能采用非热过程制备纤维。其中,溶液喷射纺是一种新型的纤维制备技术,它结合了熔喷和静电纺丝的原理,通过聚合物溶液制备微米级或纳米级纤维[11]。

与运用最为广泛的静电纺丝相比,溶液喷射纺不需要电场,设备更加简单,通过高压气流驱动聚合物溶液的挤出并使溶剂蒸发,无须进一步干燥、冷却即可连续生产纤维[12],且易于规模化生产。近年来,关于该主题的论文数量日益增加(图1),说明该技术的日益成熟和巨大潜力。本文综述了溶液喷射纺的基本原理及其研究进展,重点介绍了工艺参数对溶液喷射纺的影响,并展望了溶液喷射纺丝技术的未来研究价值。

图1 自2012年来关于溶液喷射纺和相关主题的出版物数量

1 溶液喷射纺的原理和技术

1.1 溶液喷射纺原理

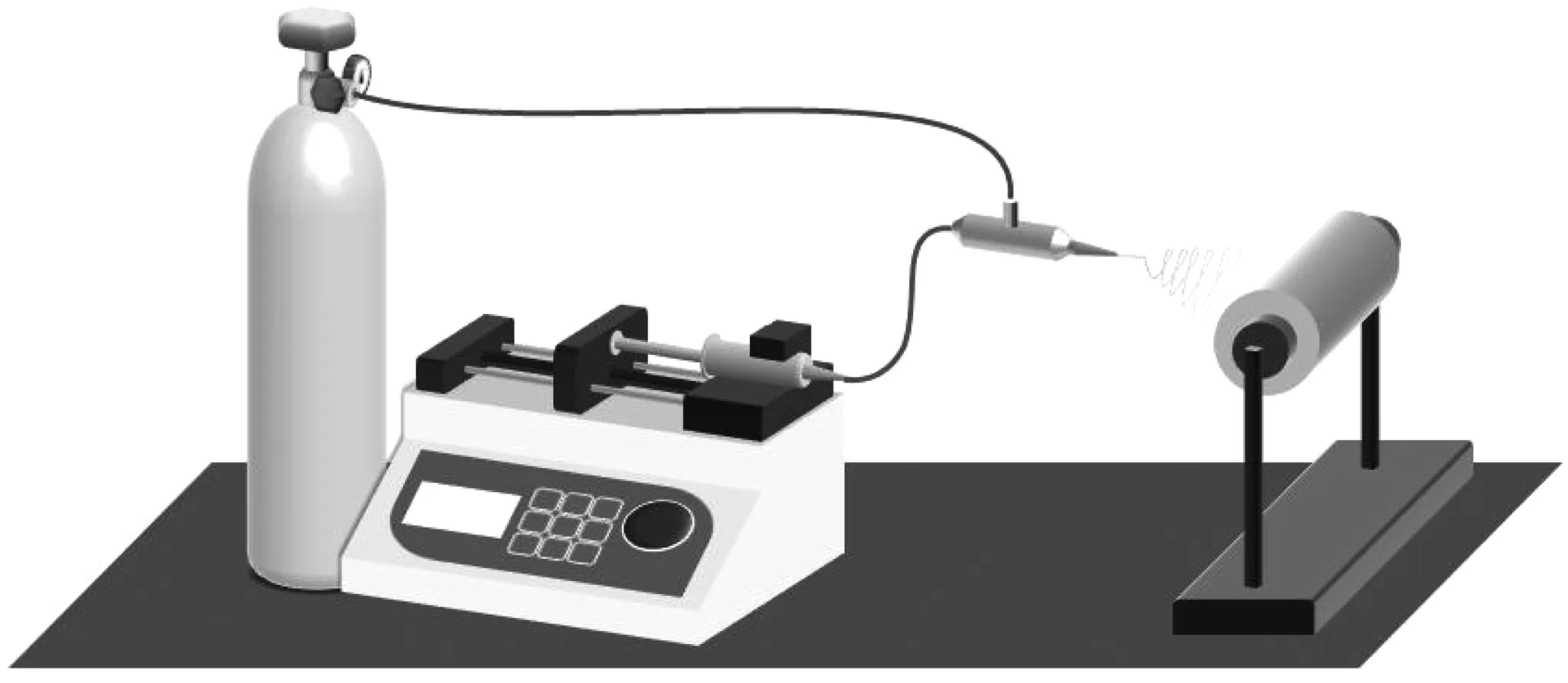

溶液喷射纺丝原理最早是由Medeiros等[11]在2009年提出的,该技术利用高速气流,对聚合物溶液进行拉伸的同时蒸发溶剂,从而收集纳米纤维。传统的溶液喷射纺丝装置(图2)由一个高压气源、一个压力调节器、一个溶液注射器、一个同心喷嘴和一个滚筒收集器组成。

图2 溶液喷射纺工艺流程图

Daristotle等[13]通过对溶解在碳酸二甲酯(DMC)中不同浓度的聚乳酸(PLA)进行溶液喷射纺丝,发现当聚乳酸的质量浓度达到某一区间,聚合物溶液的表面张力和粘弹性才能产生均匀的纤维。Dadol等[14]在醋酸纤维素中加入聚丙烯腈(PAN)进行溶液喷射纺成功制备纤维素基纳米纤维膜,由于PAN具有更高的分子量,更低的交叠浓度,保证了纳米纤维的形成。溶液喷射纺丝法制备纤维主要取决于聚合物溶液射流,而聚合物射流的产生取决于聚合物的分子量、浓度与粘度。即取决于聚合物链的缠结程度,当聚合物的浓度增加至c*(交叠浓度)时,聚合物链的缠结程度增加,同时聚合物链之间的相互作用导致粘度增加,直至足以形成稳定的聚合物射流。c*可以通过以下方程式估算[12]:

c*=63/2Mw/(8Na(R2)3/2)

其中,R2为末端距均方近似值;α为弗洛里膨胀系数(Flory expansion factor);C∞为特征比;Mw为聚合物的重均分子量;Na为阿伏伽德罗常数;l为键长。

1.2 溶液喷射纺技术

纺丝过程由注射泵向注射器提供一定的压力,使注射器内的聚合物溶液以恒定的速度流至喷嘴处并射出,同时高压气体通过同心喷嘴在聚合物射流周围形成环形气流,在气体与溶液的交界处产生压降和剪切,从而拉伸聚合物溶液。该过程中,随着溶剂迅速挥发,被拉伸的聚合物溶液固化成纤维,并在气流的作用下引向收集器,最终沉积在收集器上。

Atif等[15]通过扫描显微镜(SEM)比较了在不同的气压下溶液喷射纺聚偏二氟乙烯(PVDF)纤维的形态结构,并通过计算流体力学(CFD)和k-ε模型研究溶液喷射纺喷嘴处的高速空气特征,发现喷嘴处聚合物溶液易发生反向流动,导致喷嘴堵塞。当聚合物射流射出时,在环形气流的作用下,聚合物溶液被拉伸成锥形,且在一定距离内沿直线拉伸,一定距离后则显示出剧烈的弯曲不稳定性,但在短距离内聚合物射流依旧保持完好,并没有散开直至达到某固化位置,纤维开始产生分化和断裂,最终沉积在收集装置上[16]。值得注意的是,聚合物射流和高速气体射流之间具有倾斜的速度剖面,从而产生回流区,并且由于两股射流的相互夹带效应和单个射流对核心区湍流动能的泵送作用,形成了一个低于大气压的区域,导致了单个射流轴线向轴对称线的弯曲现象[17]。

虽然溶液喷射纺丝所需的设备要求更加的简便,但是依旧存在无法直接形成纱线、纤维直径不均匀,纺丝不连续等问题。针对以上问题,有研究人员在溶液喷射纺装置中引入静电场,使吹塑的聚合物溶液带电荷,可以有效的增强高速气流对聚合物溶液射流的牵引和拉伸作用,所得到的纳米纤维更加均匀[18]。这种纳米纤维制备技术被称为电喷纺丝技术(EBS:electro-blown spinning),与静电纺丝相比,所需的电压更小,具有更高的安全性和可操作性。Li等[19]用电喷纺丝和溶液吹塑法同时制备亚微米级氧化铝纤维毡,发现电喷纺丝制备出的纤维直径更均匀,约为2.75 μm,低于溶液喷射纺纤维直径4.12 μm,制得的氧化铝纤维毡孔径更小且电位高。Zheng等[20]采用圆柱电极辅助溶液喷射纺丝制备聚合物纳米纤维,研究显示该方法比传统溶液喷射法的纳米纤维形态更薄更均匀。

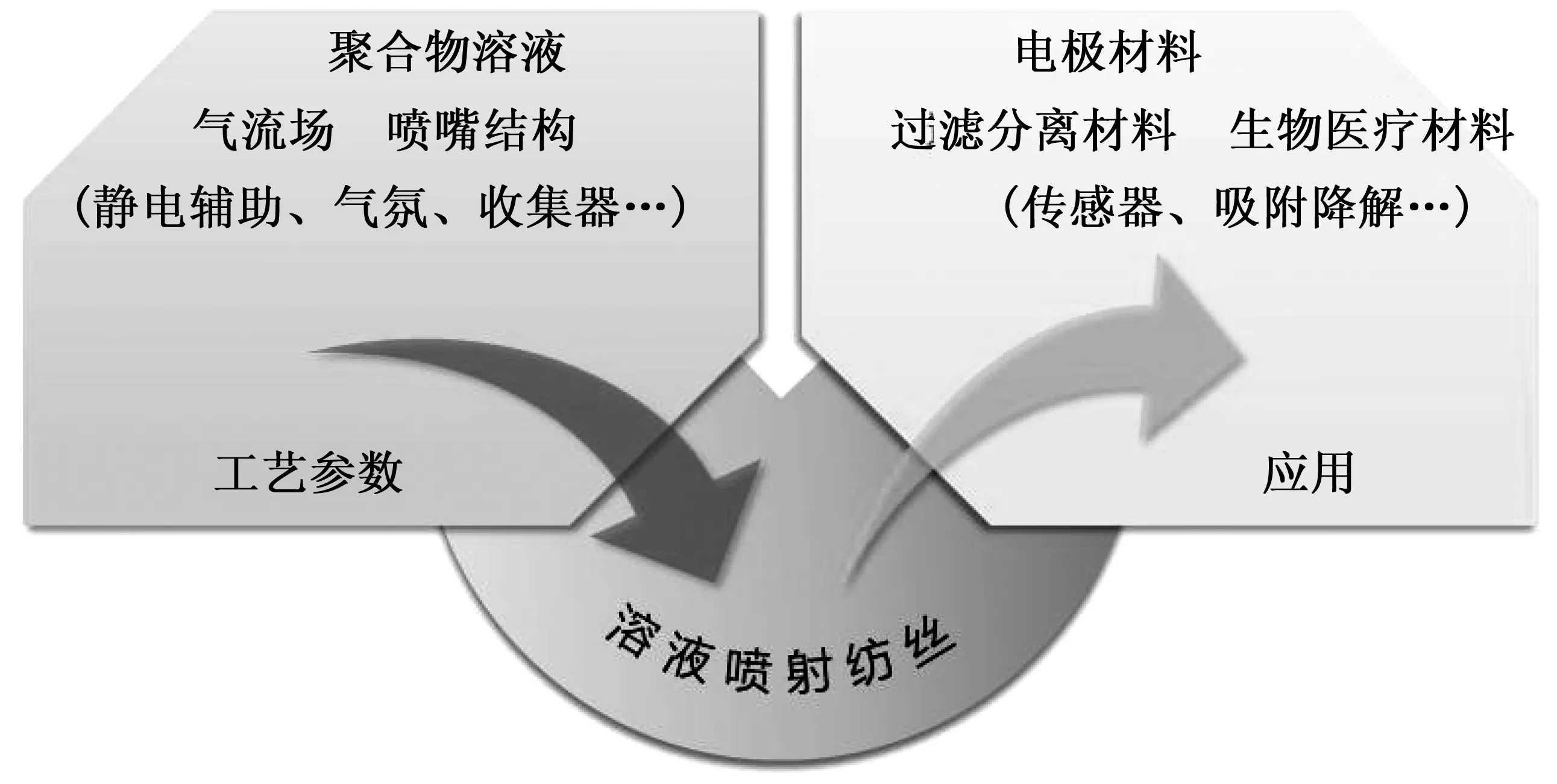

同样是非静电纺丝,Calisir等[21]通过离心纺丝和溶液喷射纺丝制备二氧化硅纳米纤维毡,发现溶液喷射纺纳米纤维毡的孔隙更小,更适用于过滤材料的应用。同时溶液喷射纺在提高纳米纤维的制造效率,Huang等[22]通过溶液喷射纺制备了钛酸镧锂纳米纤维,与传统静电纺丝相比,纺丝速度提升了15倍。基于以上溶液喷射纺的机理,如图3,从工艺参数与应用对溶液喷射纺做了进一步的叙述。

图3 溶液喷射纺丝的工艺参数及应用

2 溶液喷射纺的工艺因素

2.1 聚合物溶液

2.1.1 聚合物溶液粘度

Pessoa等[23]发现通过溶液喷射纺直接吹塑YBCO聚合物溶液所得的纳米纤维织物脆性大易被电流损坏,通过银的加入配置了一种含有YBCO+Ag盐的聚合物前驱体溶液,促进了陶瓷晶粒间的热扩散,使YBCO的结晶温度和部分熔化温度降低了30 ℃,所得纳米纤维致密,性能获得改善。Kasiri等[24]使用低浓度(8%)聚苯乙烯基聚合物溶液喷射纺丝时,射流不稳定,在收集器上形成串珠状微结构,随着浓度达到10%,溶液粘度增加,纤维光滑度更高、直径更大。Deneff等[25]对分子量不同的聚苯乙烯进行纺丝,发现低浓度的聚合物溶液将分解成液滴在收集器表面沉积成薄膜,高浓度的聚合物溶液才可以产生纤维,并在收集器表面纠缠成膜。李磊等[26]借助溶液喷射纺制备氧化铝纤维,发现溶液粘度对纤维形貌、直径的影响与一般情况不同,粘度过小时纤维直径反而更粗,可能是由于溶剂过多,到达接收器时并未挥发完全。

2.1.2 聚合物溶液推进速率

Rotta等[27]控制了聚合物溶液浓度、喷嘴至收集器的距离、高速气流等工艺参数,仅改变了聚合物溶液的注射速率来控制陶瓷纳米纤维直径。结果显示,随着注射速度的加快,纤维的平均直径增大。Polat等[28]研究了进料速度对纳米纤维形态的影响,发现随着进料速率的增加,纳米纤维的团聚现象增加,形成更多的珠粒。

2.2 喷嘴设计

Han等[29]通过正交实验和数值模拟研究发现喷嘴直径、针头直径、针头伸出长度对气流中心线速度的影响逐渐减小,以喷嘴直径为4 mm、针头直径为0.8 mm、针头伸出长度为5 mm是为最佳的几何参数,制备出的纳米纤维表面光滑,形态均匀。Vasireddi等[30]采用了一种气体动态虚拟喷嘴(GDVN)进行溶液喷射纺纳米纤维,可以将纳米纤维的直径精确控制在250 nm~15 μm,同时不会导致喷嘴堵塞。Hofmann等[31]基于气体动态虚拟模拟喷嘴原理(GDVN),利用软光刻技术制造了一种微流体喷嘴装置,该装置由4个并列的独立喷嘴构成,微流控喷嘴有多个堆叠层组成且与同心喷嘴相反,输送聚合物的内喷嘴并不从气体喷出出口处伸出,高速气流从侧面垂直接触聚合物射流,用于控制溶液喷射纺超细纤维的连续性,可以定量的预测纤维直径并精确控制纤维形态。

2.3 气流场

Kasiri等[24]观察了在不同气压的高速气流下,溶液喷射纺聚苯乙烯基材料(PS)的纤维形貌,发现气压在较低值增大时,制得纤维的平均直径和直径分布略微增大,当气压较高时纤维的最佳取向较窄且收集器所能收集到的纤维更多。Han等[28]采用k-ε湍流模型计算流体力学,对溶液喷射纺壳聚糖/PEO纳米纤维中的气流场进行分析,发现聚合物射流大部分都分散在喷嘴下方的中心线周围,中心线处的速度越高,高速气流和聚合物射流之间的相对速度变大,促进了聚合物的拉伸和固化,所得纤维的直径越细。Zhang等[32]在高速摄像机下观察到了低气流时,喷嘴尖端出现膜胀效应,即聚合物射流直径大于喷嘴直径,这是由于低气流赋予溶液的力弱,无法克服射流的弹性回复,随着流速的增加,纤维素纤维的表观拉伸比、结晶取向、结晶度增加,抗拉强度和杨氏模量显著提高。Atif等[15]采用计算流体力学(CFD)和k-ε湍流模型研究了溶液喷射法中高速气体的特性。Polat等[33]运用了有限体积的方法探讨了气流场对溶液喷射纳米纤维的影响,发现随着空气压力的增加,高速气流的湍流强度也随之增加,在此过程当中纳米纤维的形态和直径受到显著影响,当湍流强度过低时不足以产生纳米纤维,而湍流强度过高时聚合物溶液会被分解成直径更小的物质,也无法形成纳米纤维。

2.4 收集器距离

有研究表明,溶液喷射纺丝工艺中溶剂的蒸发速率会影响所制备纤维最终的形态和表面性质,而溶剂蒸发速率主要取决于喷嘴到收集器的距离,这个距离很大程度上决定了,纤维是形成薄膜还是相互缠结的纤维网。

Soares等[34]以溶液喷射纺对聚乳酸进行喷射制备传感器,通过改变纤维的沉积时间来获取最佳的传感性能。通过SEM图像可知,随着沉积时间的延长,单位面积纤维浓度增加,纤维更加均匀。Zhang等[35]采用溶液喷射法制备了聚乳酸纤维膜,其中探讨了收集距离对纤维形态的影响,发现收集距离的增加导致气流和拉伸力的减小,制得纤维直径增大。

2.5 其他因素

Simbara等[36]为圆柱形收集器设置了不同的转速来制备具有取向的聚己内酯(PCL)纤维毡,并对其纤维排列、直径、机械性能等进行表征,发现相比0和100 r/min,当转速达到300 r/min时纤维的排列更加一致。

Zheng等[37]引入静电场辅助溶液喷射纳米纤维,被称为圆柱电极辅助溶液喷射纺丝工艺(CSBS),与传统溶液喷纺纤维相比,CSBS制备的纳米纤维的直径偏差降低的21%,纤维的平均直径减少了6.17%。Ho等[38]将溶液喷射纺非织造布成功的应用于藤状结构的摩擦电层中,这是因为聚合物链的单轴伸长率在溶液喷射的过程中促进了纳米纤维中极性β相晶的形成,使得非织造布表面电位负移,从而提高了藤状结构的性能。

Li等[39]探究了氮化气氛对溶液喷射纺纳米纤维形态的影响,在1400 ℃和NH3气氛下处理聚铝氧烷和烯丙基官能团酚醛树脂,获得了表面光滑、含氧量低、结构致密的氮化铝纤维。Zhang等[40]在气流场中引入了高速旋吹热风和细水雾凝固室,该条件下制备的超细纤维素纤维具有较高的分子取向和优异的力学性能。Magaz等[41]以甲酸为原料进行溶液喷射纺丝,引入不同溶剂的蒸汽,并在喷嘴和收集器之间放置漏斗,成功制备了排列整齐的无孔纤维;在另外的实验中将聚合物射流直接喷入液氮中,获得了多孔纤维。

3 溶液喷射纺的应用

通过溶液喷射纺纳米纤维可以沉积在棉、兔毛、蚕丝等各种纤维及材料的表面和基底上,这个特性为纳米纤维技术的应用创造了更多的可能性。由于溶液喷射纺纳米纤维具有高孔隙率,不宜作为理想的细胞支架,促进细胞的增殖、分化和渗透。研究表明,溶液喷射纺丝可以生产高精度、高效率、高可靠性的纳米纤维材料,其设备的简单性和直接沉积纤维的能力提供了纳米纤维用于制造功能性聚合物纳米纤维涂层、可拉伸电子器件的基础。

3.1 电极材料

Huang等[22]利用钛酸镧锂溶液喷射3D纳米纤维骨架,可以在高温下保持聚合物结构,提供了额外的锂离子通道,形成的复合聚合物电解质的室温离子导电率比静电纺丝高70%以上,提高了锂电池的使用寿命。Silva等[44]通过溶液喷射纺技术合成了氧化镍/碳的复合中空纳米纤维(NiO-HF),其电催化性能优异,电极可维持15 h以上的稳定性。Ruiz等[45]通过溶液喷射法首次制备了聚合物基梯度纳米复合材料来,作为最佳介电性能的材料,连续喷射特定的溶液或悬浮液来逐层制备材料,最终获得了高介电常数、低介电损耗的聚偏二氟乙烯(PVDF)的梯度聚合物基复合材料。与静电纺丝和熔融纺丝相比,溶液喷射纺纳米纤维垫更蓬松多孔且对所使用溶液的限制少,有利于通过摩擦产生更高的电压从而提升供电效率,基于这一点,An等[46]以大豆蛋白和木质素为原料制备纳米纤维垫,结合藤状结构使其具有良好的弹性和导电性。

3.2 过滤分离材料

Wu等[47]通过溶液喷射纺在纱窗上直接涂覆纳米纤维制作了一种透明的空气过滤器,达到了80%的光学透明度,实验证明该纳米纤维空气过滤器在PM2.5>708 g/m3的极端情况下,12 h内对PM2.5的去除率为90.6%,且非常容易清理。Ye等[48]采用溶液喷射纺制备了金属氧化物改性的聚乳酸(PLA)基纳米纤维膜,具有优异的水油分离性能。Tan等[49]利用溶液喷射纺纳米纤维制备了二醋酸纤维素(CDA)、聚丙烯腈(PAN)和聚偏氟乙烯(PVDF)复合的多层滤膜,用于对PM2.5的过滤,研究表明使用溶液喷射纺纳米纤维垫制作的复合口罩有着显著的过滤性能,优于商业用口罩。Alvarenga等[50]以甘蔗渣粉煤灰(SBFA)为改性剂,在800 ℃和CO2气氛下对溶液喷射纺聚酰胺6(PA6)纳米纤维改性,制备复合纳米纤维膜不仅可以在高流速、低压降下高效吸附,还具有较高的重复利用率,这种高效低成本的吸附剂为除去水中污染物提供了一种可持续的替代方案。Li等[51]借助溶液喷射纺丝制备了耐热聚酰亚胺(PI)纳米纤维空气过滤器,测试表明该过滤器具有420 ℃的高热稳定性,并且在低气流阻力下拥有99.73%的高效过滤性能,可从车辆尾气中除去97%的颗粒物,证明了溶液喷射纺丝在制备应用于高温空气过滤材料的巨大潜力。

3.3 生物医疗材料

Paschoalin等[52]通过溶液喷射纺制备了由聚乳酸和聚乙二醇混合的纳米纤维,树突细胞与之相互作用后依旧保持了未成熟的表型,说明溶液喷射纺纳米纤维可用于柔性的,免疫学惰性的生物材料。El-Newehy等[53]采用溶液喷射纺工艺制备了醋酸纤维素纳米纤维(CANF),并将CANF脱酰化引入纳米纤维素,通过将脲酶和三氰呋喃腙分子探针固定在纤维素纳米纤维(CNF)上,研制了一种纳米纤维膜传感器,传感响应较快(5~10 min)。Lee等[54]借助溶液喷射纺纳米纤维毡快速修复一次性口罩,通过调节纤维尺寸和厚度可以为重复使用和延长口罩使用寿命提供了一种简单的方法,也为环境保护做出了贡献。Sousa等[55]采用不同比例的45S5BG和天然橡胶(NR)制备了具有带状结构的纤维毡生物复合材料,测试结果显示,BG颗粒在NR微纤维表面和内部的分布良好,在200 ℃下具有良好的热稳定性,证明溶液喷射纺丝在生物医学应用价值的巨大潜力。

3.4 智能可穿戴

Raimundo等[56]运用溶液喷射纺丝合成了NiFe-NiFe2O2复合纳米纤维。测试结果显示复合样品不仅具有出色的化学稳定性,还对磁场变化响应迅速,说明溶液喷射纺丝在磁传感器方面有着巨大潜力。Khattab等[57]通过溶液喷射纺丝将三氰呋喃-腙(TCF-H)传感器包覆在聚丙烯腈纳米纤维中,实验证明该纳米纤维薄膜传感器响应时间短,对碱性流体的浓度检测限度低且具有良好的可逆性,在提高传感器重复使用率的同时也可以检测水性分析物。Soares等[42]采用溶液喷射纺丝制备了以聚乳酸纤维为基质的生物传感器,该传感器具有较高的灵敏度和选择度,电阻抗测量的最佳时间为60 s,与其他时间制备的薄膜相比具有更好的生物传感性能,对p35的检测限(LoD)低至11 pg/mL。

3.5 其他应用

Kolbasov等[58]采用溶液喷射纺制备木质素、壳聚糖等生物聚合物纳米纤维膜,实验显示该纳米纤维膜对水溶液中重金属的吸附性能优异。Mercante等[59]将氧化石墨烯还原改性聚甲基丙烯酸甲酯(PMMA)通过溶液喷射纺丝制备纳米纤维膜,与其他复合吸附剂相比,不仅具有优异的染料吸附性能,在一小时内脱色率达到92%的同时,溶液喷射制备纤维工业更加环保、易操作和实现规模化。Leite等[60]以溶胶-凝胶法分别对二氧化钛纤维和银改性二氧化钛纤维进行溶液喷射纺丝,形成纤维状棉毛状结构,通过SAED分析发现银纳米粒子均匀地分布在多晶二氧化钛表面,在紫外光的照射下二氧化钛纤维对微生物的灭活性能良好,银改性二氧化钛纤维增强了染料的光降解性。

Li等[61]制备了溶液喷射聚氧离子-聚酰胺肟基杂化纳米纤维,该纳米纤维抗菌效果高效,吸铀性能好。含二氮杂萘酮结构的聚芳醚砜酮(PPESK)是一种新型高性能塑料,具有较高的耐磨性和耐热性等,宋国城[62]借助溶液喷射法制备了PPESK纳米纤维膜,经过简单高温热处理增强了纤维膜的力学性能。

4 结 语

溶液喷射纺丝作为一种新兴的纤维制备技术,获得了国内外广大研究人员的关注。与如今发展运用最广泛的静电纺丝技术相比,该新技术具有设备简易、制备迅速、可实行大规模产业化等操作优点,且由该方法对材料的限制小,生产的纳米纤维拥有独特的纤维形态结构。

溶液喷射纺丝主要由聚合物射流、高速气流、收集装置三部分组成,凭借对工艺因素的不断优化,溶液喷射纺丝不仅在能源和电子领域得到广泛运用,在空气过滤和颗粒物污染吸附以及膜分离技术也崭露头角,同时基于其易沉积和附着的特性,在生物医疗领域常用作伤口敷料和生物传感器。但在大多情况下,溶液喷射纺纳米纤维无法生成连续得纳米纤维纱线,为后续得研究应用带来不便。然而正是这种不足意味着该项技术的未来研究和开发具有巨大机会,作为探索静电纺丝无法获得的聚合物与溶剂组合的新途径,溶液喷射纺丝将为研究提供无限的资源。