“双碳”目标下废弃石粉对水泥混凝土的性能影响及应用

祝可为,肖冰

(福建船政交通职业学院 土木工程学院,福建 福州 350007)

2020 年,我国在第七十五届联合国大会上郑重宣布,CO2排放力争2030 年前达到峰值,努力争取2060年前实现碳中和(简称双碳目标)[1]。据有关资料显示:2018 年全国建筑全过程碳排放总量为4.93×1010t CO2,占全国能源碳排放总量的51.2%,其中水泥生产排放1.11×1010t CO2,占建筑全过程碳排放总量的22.5%[2]。以石灰石为原料高温煅烧而成的水泥,烧制过程除会产生大量的CO2,会大量排出氮氧化物、硫氧化物及粉尘烟尘。我国建筑行业碳排放总量大,水泥作为建筑主材在生产与运行阶段碳排放量占比较大,是碳减排的突破方向。因此,寻找其他材料来部分替代水泥,减少水泥熟料用量,研究出性能良好、耐久长寿、低碳环保、经济节约的水泥路面材料对于降碳减排,提高施工质量有着重要意义。另一方面,我国石料资源丰富,在石材的开采和加工过程中会产生大量的花岗岩、大理石及其他石粉,这些固体废弃物的随意排放,对环境造成严重的污染。因此,如何将废弃石粉“变废为宝”也成为亟待解决的难题。

近年来,国内外针对石粉的技术性能开展多项试验研究认为石粉在混凝土中具有一定的填料效应。岩石粉与水泥相比,比表面积大,颗粒粒径小,岩石粉填充在水泥浆基体和界面过渡区的空隙中,使水泥结构和界面结构更为致密,减小孔隙率和孔径直径,改善孔结构,从而提高混凝土密实度等相关性能[3]。基于此,以某在建公路项目为例,对混凝土中掺入废弃石粉进行试验,研究石粉取代水泥对混凝土的工作性、力学性能、耐磨性能、耐久性能等影响[4],分析其实际应用到工程项目的可行性,预测经济社会效益,为绿色建筑材料寻找一条新的出路。

1 试验准备及方案

1.1 试验原材料

(1)水泥,P·O 42.5 普通硅酸盐水泥,以CaO、SiO2、Al2O3、Fe2O3为原料,按适当比例磨成细粉烧至部分熔融所得以硅酸钙为主要矿物成分的水硬性胶凝物质。其中硅酸钙矿物≥66%,氧化钙和氧化硅质量比≥2.0。

(2)矿渣粉,S95 级矿渣粉,其活性钙、硅、铝等无机物的含量>30%,比表面积≥400,活性指数达到95(S95 级)以上。

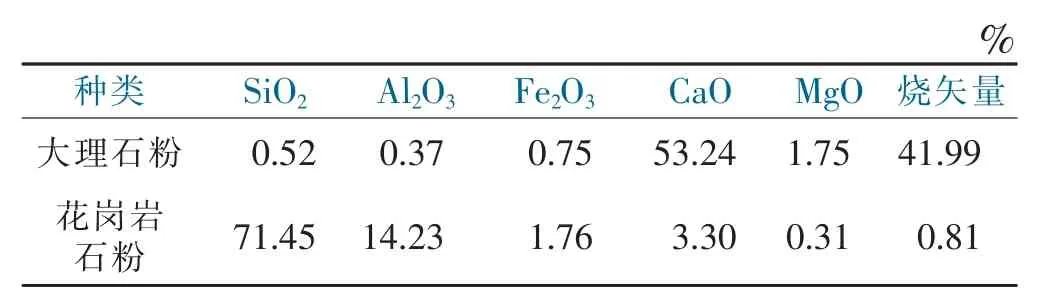

(3)石粉,福建泉州南安的石材石粉,主要为大理石粉和花岗岩石粉,其化学成分质量分数见表1。

表1 石材石粉主要化学成分Table 1 The main chemical components of stone powder

(4)砂,级配范围为Ⅱ区、细度模数2.84 的河砂,含泥量为0.1%。

(5)石,级配范围为5~31.5 mm 的碎石,含泥量为0.9%。

(6)减水剂,聚羧酸系的大华、科之杰、亿方的减水剂,萘系高效减水剂MCN-3,以及脂肪族减水剂HSB(液体),减水率20%。

(7)水,自来水。

1.2 试验方法

(1)混凝土的坍落度等工作性能试验可按照GB/T 50080—2016《普通混凝土拌和物性能试验方法标准》进行。

(2)混凝土力学性能试验依据GB/T 50081—2019《混凝土物理力学性能试验方法标准》进行。

(3)混凝土耐磨性能试验参照JTG 3420—2020《公路工程水泥及水泥混凝土试验规程》进行。

(4)混凝土耐久性能试验根据GB/T 50082—2019《普通混凝土长期性能和耐久性能试验方法标准》进行。

1.3 试验方案设计

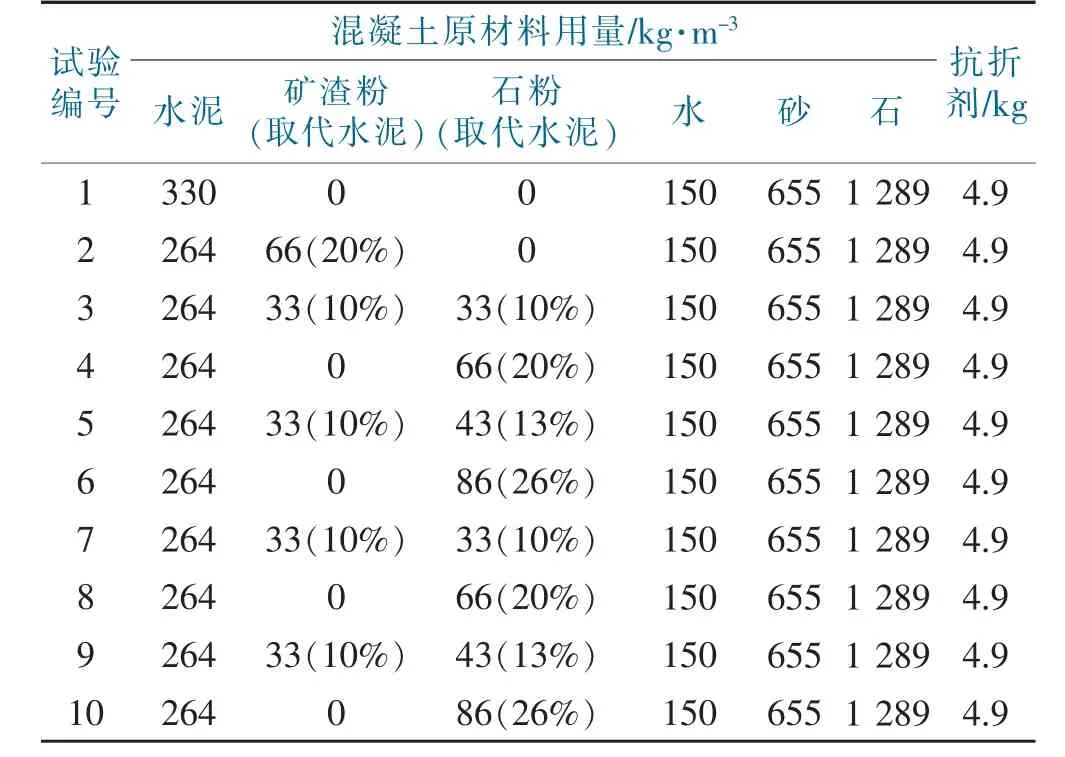

试验根据《混凝土配合比设计手册》设计混凝土配合比,研究大理石石粉、花岗岩石粉单掺以及分别与矿渣粉复掺时,对水泥混凝土性能的影响。其中基准组为纯水泥空白组(试验1 组),单掺矿渣粉为试验2 组。为更好地研究废弃石粉的掺入量对新拌混凝土工作性、力学性能等影响,采用大理石粉(试验编号3~4)、花岗岩石粉(试验编号7~8)分别取代10%、20%的水泥。鉴于废弃石粉活性较低,采用JTC/T F30—2014《公路水泥混凝土路面施工技术细则》的设计方法,对试验3~4 组、7~8 组中的石粉分别采取系数为1.3 倍的超量取代,即试验5~6 组、9~10 组。如表2。

表2 混凝土配合比设计Table 2 Concrete design

2 试验结果及分析

2.1 对水泥混凝土工作性的影响

在用水量、抗折剂、砂石和粉体质量相同的情况下,各类混凝土工作性却大相径庭。掺入废弃石粉后,拌合的混凝土坍落度初始值增大,坍落度保持性能也得到提高。基准组总体和易性较差,出现离析、泌水、分层现象;试验2 组单掺矿渣粉后,混凝土和易性部分改善,但仍有轻微离析泌水现象;单掺石粉时,混凝土和易性较好,无离析泌水现象,总体粘聚性不及试验2 组;矿渣粉和石粉二者复掺时,混凝土流动性、粘聚性及保水性最佳。原因是:分布在水泥颗粒间的石粉颗粒表面光滑,能够起到与粉煤灰类似的“滚珠”效应,稀释水泥颗粒使其更加分散,从而增大颗粒间距,增加混凝土流动性。同时,表面光滑的石粉分散于水泥颗粒之间能够置换出填充于颗粒间的水分,增加颗粒之间的间隔水层,打开混凝土水化过程中形成的“絮凝结构”[5],从而提高混凝土的工作性。结果见表3。

表3 试验结果Table 3 Test result

2.2 对水泥混凝土力学性能的影响

对比大理石粉试验3~6 组和花岗岩石粉试验7~10 组的抗折强度,在大理石粉和花岗岩石粉取代量分别为10%、20%时,7 d 的强度分别为基准组空白样的89.7%、79.3%、86.2%、75.9%;28d的强度分别为91.5%、77.5%、95.8%、80.3%。因此,随着废弃石粉取代量增加,无论是7 d 还是28 d 的混凝土抗折强度都呈减小的趋势,28 d 下降的幅度要大于7 d。石粉单掺20%时混凝土的抗折强度最为削弱,但采取超掺方式可以缓解强度大幅度下降的趋势。从表3 可以看出,在7 d 时掺入大理石粉比掺入花岗岩石粉的混凝土强度高,而28 d 时恰恰相反。

原因是在早龄期时,岩石粉掺量适当,石粉中的CaCO3能够吸附水泥水化过程产生的Ca2+离子,使CaCO3周围的Ca(OH)2优先成核,避免Ca(OH)2局部生长成为大晶体,细小的石灰石粉颗粒充当C-S-H 的成核基体,可降低成核位垒,加快水化反应速度,从而改善水泥水化产物的分布,加速水泥的早期水化进程[3]。但随着水化反应的不断进行,CaCO3能和水泥中的C3A和C4AF发生反应,生成3CaO·Al2O3·CaCO3·11H2O 或3CaO·Al2O3·0.5CaCO3·11H2O 的碳铝酸盐复合物,该复合物结构稳定性较差,导致混凝土硬化的后期强度降低。

2.3 对水泥混凝土耐磨性能的影响

由图1 中可以看出,当石粉掺入量为10%、13%、20%时,混凝土磨耗量逐渐增大,耐磨性逐渐减小,试验3 组和7 组取10%矿渣粉+10%石粉时,混凝土磨耗性能最好。石粉掺入量增加并不会直接提高混凝土耐磨性能,掺入适量的石粉才有利于提高混凝土耐磨性能。掺入花岗岩石粉比大理石粉的耐磨性更高。

图1 石粉对混凝土耐磨性的影响Fig.1 Influence of stone powder on abrasion resistance of concrete

造成以上试验现象的原因: 石粉本身表面致密、磨耗性能高于同龄期下普通混凝土。将其掺入混凝土后,可有效填充混凝土中的空隙,改善混凝土浆体孔结构。但当石灰石粉掺入量较大时,会导致混凝土级配变化,混凝土表面构造细化使得耐磨性劣化。花岗岩石粉具有更高的硬度,表面更粗糙、多棱角,颗粒之间机械啮合力强,掺入花岗岩石粉的混凝土界面黏结力大,因而具有更优的耐磨性。

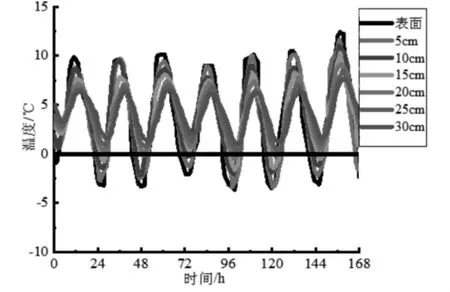

2.4 对水泥混凝土耐久性能的影响

2.4.1 干燥收缩性能分析

混凝土干燥收缩指混凝土干燥时的体积改变,由于混凝土中水分在新生成的水泥石骨架中的分布变化、移动及蒸发所引起[6]。通过对混凝土标准养护3、7、14、28、60、90、120、180 d 后的干燥收缩性能进行研究,由图3 可知:掺石粉试件在不同龄期下的抗收缩能力均比未掺石粉强。混凝土的干缩性在90 d 前增长较快,后期增长较平缓。石粉增量取代对混凝土干缩的抑制作用效果不明显。

图3 石粉对混凝土干缩性的影响Fig.3 Influence of stone powder on drying shrinkage of concrete

出现以上现象的原因是: 当石粉掺量≤20%时,石粉颗粒结构密实具有很好填充效应,可以较好的细化及分化混凝土内部的原充水空间,为混凝土中凝胶材料的水化提供有效的内养护,从而阻隔混凝土内部水分向表面扩散的通道,降低混凝土内部的水分消耗,因此未表现出明显收缩现象,具有良好的体积稳定性。花岗岩石粉含有对混凝土性能不利的黏土成分,导致抗收缩性能低于掺大理石粉的混凝土。由于早期干缩速率较快,因此需加强早期水养以免施工时出现混凝土早期裂缝。

2.4.2 抗氯离子渗透性能分析

试验是在不同掺量因素作用下,研究标养84 d混凝土的抗氯离子渗透性能。由图4 可知,单掺20%石粉比掺入10%石粉+10%矿渣粉的混凝土氯离子扩散系数大,即混凝土的抗氯离子渗透性能随着石粉掺量的增加而降低[7]。即便超量1.3 倍掺入石粉,混凝土抗氯离子渗透性能与原先相比并无太大差别。当采用矿渣粉+废弃石粉二者复掺时,与单掺矿渣粉的混凝土试件相比,抗氯离子渗透性能基本相同,但远好于基准组。试验中大理石粉和花岗岩石粉的抗氯离子渗透性能相差无几。

图4 石粉对混凝土抗氯离子渗透性能的影响Fig.4 Influence of stone powder on chloride ion penetration resistance of concrete

原因是:混凝土孔隙结构的致密程度决定抗氯离子渗透性能的优劣,结构越密实,抗渗性能越好。在石粉掺量≤10%时,石粉颗粒能很好的填充混凝土内部,增加混凝土结构的致密性,抗氯离子的渗透性优于基准组纯水泥试件。但随着石粉掺量增加,石粉参与水泥水化的数量有限,水化产物减少且与石粉颗粒的包裹性差,导致混凝土胶凝材料基体之间的粘结力减小,抗氯离子渗透性降低。

2.4.3 抗碳化性能分析

混凝土的碳化是空气中CO2气体通过硬化混凝土细孔渗透到混凝土内,与其碱性物质Ca(OH)2发生化学反应后生成碳酸盐CaCO3和水,使混凝土碱性降低、钢筋开始生锈的过程。本试验综合考虑影响碳化的各种因素,着重研究掺废弃石粉对混凝土碳化性能的影响。试验过程为:试验试件制作、试件在碳化箱中碳化、碳化完成后喷洒酚酞试剂、研究碳化颜色及抗碳化性能影响。

试验结果如下: 对于石粉掺量在10%以内时,混凝土的碳化深度与基准组差别不大,但随着石粉的掺量增加,混凝土的碳化深度逐渐增加。在复掺总量为20%时,复掺组的碳化深度要小于单掺20%时的混凝土碳化深度。试验结果说明:石粉等量取代水泥后,混凝土碱含量降低,当混凝土的整个pH 值减小时混凝土的抗碳化性能随之降低。根据GB 50164—2011《混凝土质量控制标准》 的规定,0.1 nm≤快速碳化深度≤10 mm 时混凝土的碳化性能良好,故无论采取单掺还是复掺形式,石粉取代水泥量不应超过10%。

从两种石粉抗碳化性能比较分析,掺大理石石粉混凝土的抗碳化性能要略优于掺花岗岩石粉,因为大理石石粉中的Ca2+能促进体系Ca(OH)2的生成,故混凝土的碱性相比花岗岩石粉混凝土的高,抗碳化能力更高。

2.5 对普通混凝土的影响

除了将废弃石粉运用于水泥路面混凝土,试验还对依托工程所属分部工程人行通道的箱体、底板、侧墙等部位进行废弃石粉混凝土的浇筑。混凝土采用C30 的标号,根据室内力学性能和耐久性能的研究结论,取10%花岗岩石粉+15%矿渣粉复掺,减水剂采用聚羧酸性高性能减水剂,在试验室内进行配合比验证之后,各项性能满足要求。在实际运用过程中,选取两个尺寸相近、混凝土设计强度都为C30 的盖板涵通道,一个用花岗岩石粉混凝土进行浇筑,一个用该项目的粉煤灰与矿渣粉复掺配合比进行浇筑,以实体工程的直观数据进行混凝土性能对比,具体开盘配合比见表4,C30 配合比数据见表5。

表4 开盘配合比数据Table 4 Opening mix ratio

表5 C30 配合比数据Table 5 C30 mix ratio data MPa

从混凝土最终的表观质量和强度看,石粉+矿渣粉复掺的混凝土质量与普通粉煤灰+矿渣粉复掺的混凝土质量没有太大区别,满足规范技术指标。

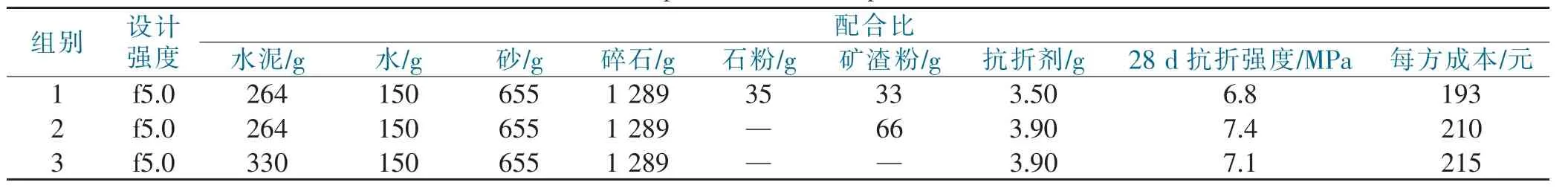

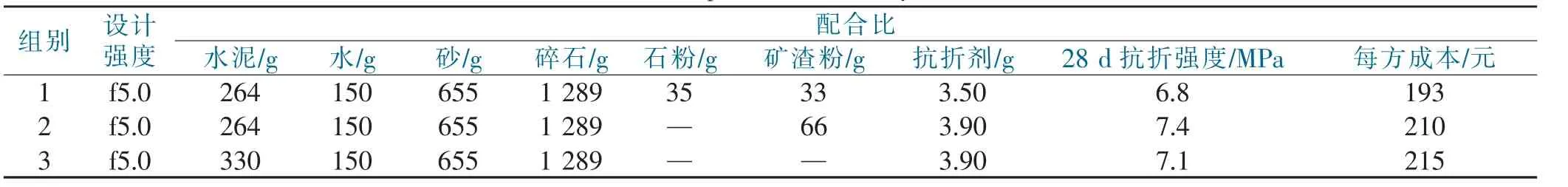

3 经济社会效益分析

3.1 经济分析

废弃的大理石石粉和花岗岩石粉单价比粉煤灰、矿渣粉单价低,参照福建地区胶材平均价格,对本工程中运用的水泥路面混凝土和C30 混凝土进行废弃石粉混凝土经济性分析,结果如表6 和7 所示。

表6 水泥路面混凝土成本对比Table 6 Cost comparison of cement pavement concrete

表7 普通混凝土成本对比Table 7 Cost comparison of ordinary concrete

从上表可知:每立方米掺入石粉的水泥路面混凝土、普通混凝土较基准组可节约费用22 元,降低成本10%。同时将废弃石粉运用到混凝土中,省去原先处理废弃石粉的费用。加之近年来粉煤灰供不应求,品质参差不齐,对地理位置偏僻、交通不便的项目而言,加上运费的粉煤灰到场价格与水泥相差无几,以福建山区为例,每吨粉煤灰与石粉的到场价格相差近300元。因此使用石粉作为掺合料,经济优势更为显著。

3.2 社会效益分析

目前我国水泥生产普遍面临着碳排放总量大、自然资源消耗快、用能技术效率低等问题,每生产1 t 水泥消耗标准煤约200 kg,耗电约88 kW·h,碳排放量约634 kg 左右。同时石材加工行业的蓬勃兴起,带来废弃石粉的大量增加,如全国花岗岩石粉的年产量已超500 万t,且每年以15%的比例递增。废弃石粉再生利用率低、堆积占用土地、易污染环境。掺入石粉的水泥混凝土每立方米可消化石粉0.4 m3,可减少对土地资源的占用,缓解交通运输压力,降低碳排放量,对推进节能减排,发展循环经济,推进双碳目标具有重要社会意义。

4 结语

(1)在混凝土中掺入石粉,可以提高混凝土坍落度,改善混凝土和易性离析泌水情况,使用矿渣粉和石粉复掺时混凝土工作性能更优。

(2)随着石粉取代量增加,混凝土抗折强度降低,对混凝土产生不利影响。石粉单掺20%时混凝土的抗折强度最小,但采取超掺、复掺可以减缓下降。

(3)当石粉掺入量≤20%,对混凝土耐磨性能表现为正效应。相比掺入大理石粉,掺入花岗岩石粉的混凝土具有更好的耐磨性。

(4)掺入石粉的混凝土抗收缩能力、抗氯离子渗透性能增强,当石粉掺量≤10%时,混凝土的碳化性能良好,具有良好的耐久性[8]。

(5)对于人行通道的箱体、底板、侧墙等部位的普通混凝土,使用10%花岗岩石粉+15%矿渣粉复掺的混凝土质量与普通粉煤灰+矿渣粉复掺的混凝土质量无太大差异,可满足规范技术指标[9]。

综上所述,在水泥路面混凝土中,掺入废弃石粉,对开辟水泥混凝土细集料来源的新方法。既可以因地制宜、就地取材,节省建设成本;又可以消化工业废料,降低碳排放,减少环境污染。从技术上,可以通过等效替代,获得与基准混凝土相同甚至更优的性能,通过单掺或复掺等方法研制出平价、高性的混凝土材料。因此,推广石粉水泥混凝土的应用,对推动土木建筑行业绿色转型,实现“碳达峰、碳中和”目标具有十分重要的意义[10]。