碳纳米管浸涂纳米纤维包芯纱的制备及其压电性能

金敬业,吴天美,郎晨宏,陈杨轶,邱夷平,3,张初阳

(1.浙江理工大学 纺织科学与工程学院(国际丝绸学院),浙江 杭州 310000;2.泉州师范学院 纺织与服装学院,福建 泉州 362000;3.东华大学 纺织学院,上海 201620)

0 引 言

静电纺压电纳米纤维是将一些具有特定构型的聚合物用静电纺丝方法制成的微纳米尺度纤维材料,聚合物在固化过程中受高压电场的牵伸与极化作用,形成了具有压电效应的特定晶型。经多年发展,静电纺压电纳米纤维集合体已成为柔性压电材料的代表性形态,在智能可穿戴纺织品领域积累了丰富的应用案例[1-5]。

服装是人的第二皮肤,而纱线作为服装面料的基础材料,与人体的接触面积与时长是其他任何材料所无法比拟的。以静电纺纳米纤维为基础构筑纱线,一方面可有效克服膜结构纳米纤维集合体力学性能低、结构不稳定等劣势,降低纳米纤维在服用领域的应用门槛;另一方面,以静电纺纳米纤维比表面积大、原料品种丰富等优点,为纱线产品在原料、结构和功能上的广泛创新开辟了一条新的路径[6-10],目前已有持久抗菌[11-12]、气敏监测[13]、超级电容器[14]、蓄热调温[15]等新型纱线产品被报道出来。

用静电纺压电纳米纤维包覆导电芯纱,再用银纳米颗粒[16]、二维编织导电结构[17]等作为外层,制得柔性压敏型复合结构纱线,可作为智能压力传感面料的核心材料[18-19]。本文以静电纺聚偏氟乙烯-六氟丙烯(PVDF-HFP)压电纳米纤维包覆镀银尼龙导电纱制备静电纺压电纳米纤维包芯纱,并在表面浸涂碳纳米管浆料,形成以尼龙导电纱为内电极、纳米纤维为压电绝缘层、碳纳米管浆膜为外电极的复合结构纱线。通过研究纺丝液浓度、皮层结构、碳纳米管浓度与浸涂次数等因素对浆膜电阻的影响,优化制备工艺,并考查了包芯纱的压电响应性能。

1 实 验

1.1 材料与仪器

1.1.1 材料

PVDF-HFP(平均相对分子质量400 000,西格玛奥德里奇上海贸易有限公司);镀银锦纶长丝纱(细度350 D/120 F,山东博银表面功能材料有限公司);碳纳米管分散液(质量分数0.4%,沈阳汇晶纳米科技有限公司);N,N-二甲基甲酰胺(DMF,分析纯,上海麦克林生化科技有限公司);丙酮(分析纯,西陇科学股份有限公司)。

1.1.2 仪器

纳米纤维纺纱机(DHU-20,南通顶誉纺织机械科技有限公司);直流高压发生器(美国Gamma High Voltage Research公司);微量注射泵(LSP01-3A,保定迪创电子科技有限公司);加热磁力搅拌器(C-MAG HS7,艾卡广州仪器设备有限公司);恒温干燥箱(上海一恒科学仪器有限公司);扫描电镜(Apreo S,赛默飞世尔科技公司);数字万用表(F287C,福禄克测试仪器上海有限公司);测力计(M7-20,美国MARK-10公司);直线电机(E-1200, 创岳自动化控制科技上海有限公司);示波器(DL-350HC,横河电机中国有限公司)。

1.2 样品制备

1.2.1 静电纺纳米纤维包芯纱的制备

将一定量的PVDF-HFP粉末加入一定体积DMF溶剂,用磁力搅拌仪在70 ℃下搅拌2 h,再加入一定体积丙酮,在30 ℃下搅拌8 h,制得质量分数为14%、16%、18%、20%、22%和24%的PVDF-HFP静电纺丝液,溶液中DMF与丙酮的体积比为2∶3。

利用纳米纤维纺纱机,基于对称共轭纺丝原理制备静电纺纳米纤维包芯纱。共轭双针头分别接正、负高压直流电极,对称配置在接地的金属圆盘轴线两侧。纺丝时,纳米纤维一方面受金属圆盘的诱导作用,将一端搭接沉积在圆盘边缘,另一方面受表面相反电荷的共轭中和作用,在远离金属圆盘的位置集聚,形成纺纱三角锥,继而受金属圆盘的旋转加捻作用,包缠在穿过金属圆盘中心通孔的导电芯纱上。形成的纳米纤维包芯纱被卷绕装置持续牵离,确保了纺纱过程的连续性。在制备过程中,纺丝电压为10 kV,纺丝液推进速度为1 mL/h,卷绕速度为12 cm/min,加捻转速为300 r/min。

1.2.2 碳纳米管浸涂工艺

用去离子水稀释以N-甲基吡咯烷酮为载体的碳纳米管预分散体,制得质量分数为0.4%、0.3%、0.2%的碳纳米管浆料。将纺制好的纳米纤维包芯纱浸没在碳纳米管浆料中,10 s后取出,用柔毛刷去除纱线表面多余浆料,置于干燥箱中恒温干燥10 min。为避免碳纳米管浆料沿包芯纱轴向渗入芯层,包芯纱两端各有至少3 cm长度不浸入浆料。

1.3 测试与表征

1.3.1 纱线表面形态

采用扫描电镜观察纱线微观结构与形态,使用Nano Measurer软件对纳米纤维的直径进行测量表征。

1.3.2 碳纳米管浸涂效果

利用数字万用表测量纱线表层碳纳米管浆膜沿纱线轴向的单位长度电阻值,以衡量其作为外层电极的导电性。此外,将数字万用表的一个探头接触外层电极,另一个探头接触导电芯纱的一端,检查内外层电极的导通情况。

1.3.3 包芯纱压电性能

包芯纱压电性能的测试装置如图1所示。

图1 包芯纱压电性能测试装置示意图

将一定长度的碳纳米管浸涂纳米纤维包芯纱固定在测力计的检测头上,控制直线电机做往复运动,对纱线施加频率为1 Hz、2 Hz或3 Hz的周期性压力;对直线电机的步进距离进行调节,可获得5 N、10 N或20 N压力。测力计检测头与直线电机头端的接触区域为3 cm×3 cm的正方形,两侧各粘有硅橡胶层,以保护包芯纱,包芯纱受力长度3 cm。分别以导线将包芯纱的内外层电极连接到示波器的两个探头,收集压电信号,供进一步滤波分析。

2 结果与讨论

2.1 纺丝液质量分数对纳米纤维直径的影响

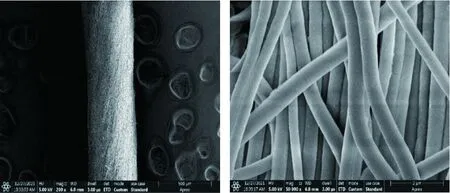

为对皮层纳米纤维的形态和实际包覆情况进行观察,拍摄了包芯纱的扫描电镜照片,如图2所示。

(a)×200 (b)×50 000

从图2可看到,在纺纱装置的卷绕和加捻作用下,皮层纳米纤维呈现出局部杂乱而整体有序的排列状态,以一定捻度对芯层形成了良好包覆。放大发现,纳米纤维表面光滑,直径均匀。随着纺丝液质量分数从14%提高到24%,纳米纤维的平均直径从454 nm逐渐增大至711 nm,同一质量分数纺丝液制得的纳米纤维的直径分布较为集中,如图3所示。

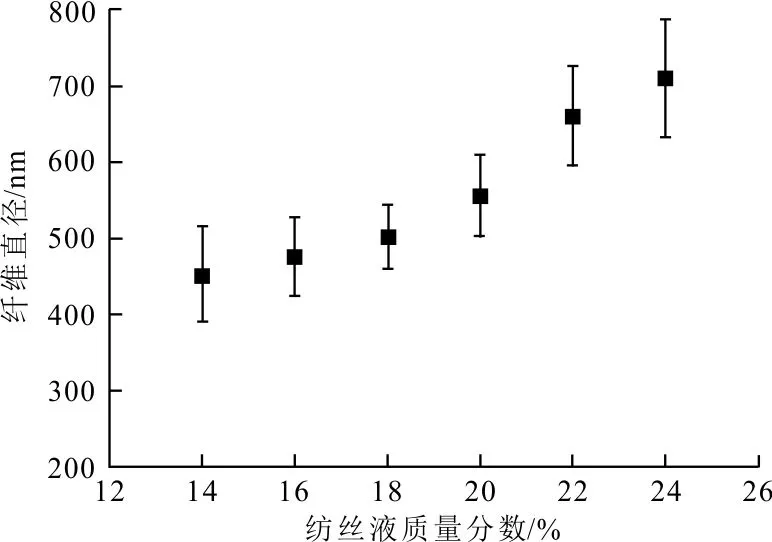

图3 不同纺丝液质量分数的皮层纳米纤维直径

2.2 烘干温度对碳纳米管浆料浸涂效果的影响

包芯纱经碳纳米管浆料浸涂并烘干后,表层形成具有良好导电性能的连续浆膜。烘干不仅可加速溶剂挥发,防止浆料渗入芯层,而且可促进导电浆膜厚度均匀,提高浆膜与纳米纤维的结合牢度。

将纺丝液质量分数18%的包芯纱用碳纳米管质量分数0.4%的浆料浸涂1次,悬挂于恒温烘箱中烘干,温度分别为30、40、50、60 ℃,每种温度测试10个样品。经60 ℃烘干的样品,表层浆膜完全干燥,但纱体普遍产生严重扭曲,见图4(a),且所有10个样品的表层电极与芯电极均导通。究其原因,可能在较高的烘干温度下,高度牵伸的纳米纤维出现一定程度的应力回缩,使得纱体变形,皮层结构被破坏。经50 ℃烘干的样品,纱体扭曲基本消除,但依然有3个样品发生了内外层电极导通现象。当烘干温度为40 ℃,包芯纱表层浆膜形成良好,纱体顺直,见图4(b),且内外层电极均未导通。经30 ℃烘干的纱线,表层浆料未完全固化,且由于长时间未成膜,浆料渗入芯层,导致8个样品内外层电极发生导通。因此,可认为,本文制备碳纳米管浸涂纳米纤维包芯纱以40 ℃为较优烘干温度。

(a)60 ℃ (b)40 ℃

2.3 纳米纤维直径对碳纳米管浆料浸涂效果的影响

纳米纤维的直径决定了包芯纱的表面空隙尺寸,从而对有一定黏度的碳纳米管浆料的浸涂效果产生影响。在内外层电极不导通的前提下,浆料对包芯纱表面空隙浸润得越充分,所形成的浆膜的导电性和稳定性越好。

为进一步提高纳米纤维绝缘层的稳定性,本文制备了包覆双层纳米纤维的包芯纱,即先用质量分数24%的纺丝液进行纺丝,包覆导电纱;再分别用质量分数14%、16%、18%、20%及22%的纺丝液纺丝,包覆上述单层包芯纱,制得双层包芯纱。双层包芯纱不仅拥有更厚的纳米纤维绝缘层,而且外层纤维直径小于内层纤维,具有一定的逆芯吸效果,有助于防止碳纳米管浆料向内渗透。

将双层包芯纱浸涂质量分数0.4%碳纳米管浆料后烘干,测试发现:每种质量分数纺丝液的10个10 cm样品均未出现内外层电极导通现象,证明双层纳米纤维具有较好的防渗透效果。对每种质量分数纺丝液的样品随机选取40个位置,测试单位长度(每1 cm)阻值,统计结果如图5所示。

图5 不同质量分数纺丝液包芯纱浸涂后的表层电阻

当最外层纳米纤维的纺丝液质量分数为18%时,包芯纱表层的单位长度电阻值最小,为307.41 Ω·cm-1;随着纺丝液质量分数进一步降低或升高,表层单位长度电阻值均表现出增大趋势。最外层纳米纤维构筑的三维空隙结构对液态碳纳米管浆料有芯吸作用,纺丝液质量分数越低,纤维越细,则芯吸作用越强,有利于碳纳米管浆料在表面空隙中铺展渗透;然而,由于碳纳米管自身比表面积极大,其浆料黏度较大,阻碍了浆料在较小尺寸空隙中的渗透。这两方面因素共同作用,使包芯纱表层单位长度电阻值随纺丝液质量分数的升高表现出先降后升的特点。

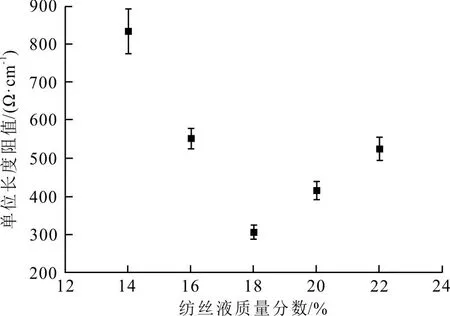

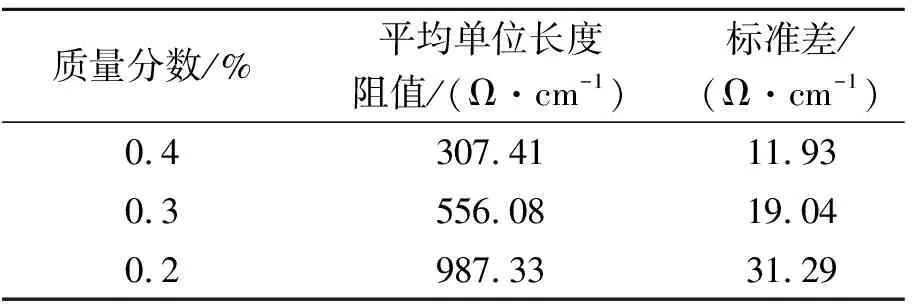

2.4 碳纳米管质量分数对浸涂效果的影响

为探究碳纳米管质量分数对碳纳米管浆料浸涂效果的影响情况,以质量分数0.4%的碳纳米管浆料为原液,稀释配制了质量分数为0.3%、0.2%的浆料。将外层纳米纤维纺丝液质量分数18%的双层包芯纱在上述3种浆料中浸涂、烘干,每种工艺处理10根10 cm纱线。

经测试,所有样品的内外电极均未导通,可见,即使碳纳米管质量分数下降造成浆料黏度降低,双层纳米纤维依然可以有效防止浆料渗入芯层。经不同质量分数碳纳米管浆料浸涂后,包芯纱表层单位长度阻值如表1所示。

表 1 碳纳米管质量分数对表层电极阻值的影响

随着碳纳米管质量分数的降低,外层电极的阻值快速上升,导电性下降。然而,由于碳纳米管的比表面积极大,质量分数0.4%时,碳纳米管浆料的黏度已达1 000 cps,进一步提高浓度将导致浆料黏度过大,分散困难,因此在本文的研究范围内,碳纳米管浆料的质量分数0.4%为佳。

2.5 浸涂次数对碳纳米管浆料浸涂效果的影响

为更直观地评价碳纳米管浆料的浸涂效果,用扫描电镜对浸涂后的包芯纱进行拍照观察,结果如图6所示。

(a)1次,×200 (b)1次,×20 000 (c)2次,×200

先后用质量分数24%和18%的纺丝液对芯纱进行包覆,得双层包芯纱,再用质量分数0.4%的碳纳米管浆料浸涂若干次,烘干后进行测试。对浸涂1次的包芯纱表面进行观察发现,碳纳米管均匀地分散附着在纱线表面,与一定深度内的纳米纤维皮层紧密结合,但所形成的碳纳米管浆膜布满孔洞,未对纱线表面形成完全覆盖,如图6(a)、6(b)所示。

浸涂2次后,包芯纱表面形成较为完整的碳纳米管浆膜,除了少量孔洞外,浆膜基本对包芯纱形成了连续覆盖;碳纳米管在纳米纤维皮层中的填充度更高,甚至在表层下一定深度内形成了三维膜状网络,如图6(c)、6(d)所示。当对包芯纱重复浸涂3次,纱线表面将形成致密光滑的连续浆膜,厚度较大,以致纳米纤维纹理几乎消失;碳纳米管将一定厚度内的纳米纤维皮层充分填充,如图6(e)、6(f)所示。进一步增加浸涂次数,包芯纱表面微观形貌不再发生明显变化。

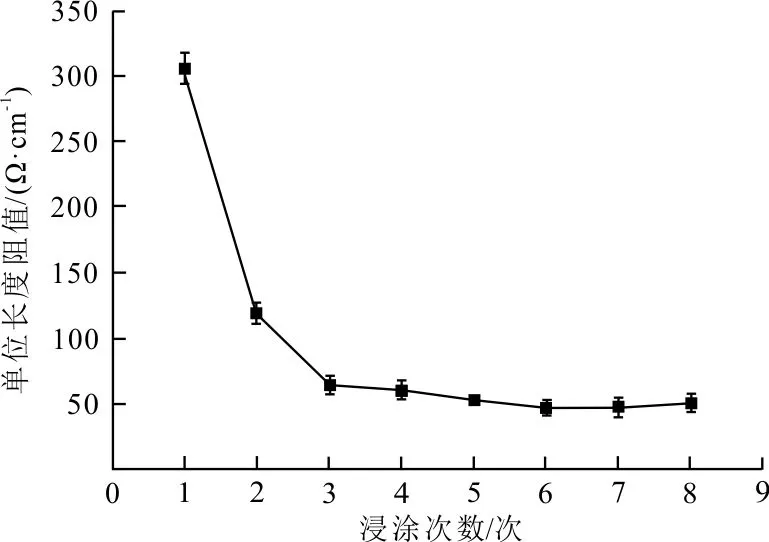

包芯纱表层电阻的变化趋势如图7所示。

图7 包芯纱浸涂不同次数后的表层电阻

随着浸涂次数的增加,包芯纱表层单位长度电阻呈现先快速降低再趋于稳定的趋势,浸涂3次时已降至65.34 Ω·cm-1,继续增加浸涂次数,则电阻只在60.77 Ω·cm-1和46.94 Ω·cm-1之间波动,无显著变化。

2.6 碳纳米管浸涂纳米纤维包芯纱的压电响应

以浸涂质量分数0.4%碳纳米管浆料的双层包芯纱(内外层纳米纤维纺丝液质量分数分别为24%和18%)为对象,研究包芯纱在不同压力和受力频率下的压电响应性能。本文所用压力为5 N、10 N和20 N,由于受力区域面积为9 cm2,对应压强分别为5.56 kPa、11.11 kPa和 22.22 kPa,介于日常弹性针织服装以及运动鞋鞋垫对人体的压强水平之间[20]。

实验结果如图8所示,在本文所研究的低频压力(1 Hz、2 Hz和3 Hz)模式中,压力频率不变时,包芯纱输出压电电压随压力(压强)的逐步增大而稳步升高;当压力(压强)不变,随着压力频率的增加,输出电压同样呈明显的升高趋势。受到1 Hz、5 N压力时,输出电压相对最低,为0.33 V,受到3 Hz、20 N压力时,输出电压相对最高,达1.21 V。

图8 碳纳米管浸涂纳米纤维包芯纱的压电响应

包芯纱受压力时,首先发生以纤维间结构性位移为主的变形,此时外界压力克服皮层纳米纤维和芯层导电纱的表面摩擦力,使纤维的位置与取向发生改变,直至位置重构完成,达到新的平衡状态;随后,在外力的进一步作用下,纤维本身发生弹性形变,内部偶极子取向发生改变,纤维表面产生电荷。外界压力越大,纤维的弹性形变越充分,压电信号越强;提高施压频率,施压加速度更高,纤维形变和放电时间更短,有利于产生瞬时较高电压,此外,相邻两次压力间隔缩短,纱线内部的结构性形变未充分恢复,导致纤维自身弹性变形承受更多压力,也有助于提高压电电压。

对单根包芯纱来说,滤波后0.33 V~1.21 V的输出电压,足以达到一般可穿戴设备对柔性压力传感器的信号强度要求;将多根包芯纱并联制成柔性织物电源,则可在整流后驱动电子元件。

3 结 论

1)纺丝液质量分数可对碳纳米管浆料在纳米纤维包芯纱表面的渗透和铺展效果产生显著影响;双层包芯结构可有效防止浆料渗入导电纱芯层形成短路。

2)提高碳纳米管质量分数有助于降低包芯纱表层浆膜的电阻;随着碳纳米管浆料浸涂次数的增加,包芯纱表层平均单位长度电阻呈现出先快速下降、后趋于平缓的变化特征,最终可低于60 Ω·cm-1。

3)碳纳米管浸涂纳米纤维包芯纱以单根状态受1 Hz、5.56 kPa的压力作用时,输出电压相对最低,为0.33 V;当压力频率和压力值提高,输出电压随之升高,频率3 Hz、压强22.22 kPa时输出电压可达1.21 V。

4)本文的碳纳米管浸涂纳米纤维包芯纱既可以单根形态作为柔性传感器,也可制成柔性织物电源,在柔性可穿戴电子纺织品方面有很大应用潜力。