中条山有色金属集团磁选厂生产工艺改进实践

柴 辉

(北方铜业股份有限公司铜矿峪矿,山西 运城 043700)

中条山有色金属集团有限公司磁选厂建立在铜矿峪矿选矿厂尾矿流槽出口处,主要用于回收铜矿峪矿选矿厂选铜尾矿中的磁性铁[1],自2014年改扩建成投产以来,每年可出产4万t/a左右铁精矿粉。磁选工艺采用一次粗选和两次精选的工艺流程,该流程存在一定的局限性,磁选后铁精矿品位50%左右(设计要求铁精矿品位60%以上),品位偏低。为此,磁选铁厂进行了长期的半工业试验,探究如何提高精矿品位、优化分选指标及降低能耗的工艺操作及途径,进行磁选工艺的生产实践和改进[2]。

1 磁选厂选矿工艺流程

工艺流程图见图1。

图1 原磁选厂生产工艺流程图

生产实践中发现的问题:

(1)原矿磁性铁品位偏低、嵌布粒度变细,使得粗精矿中杂质含量偏高。在磁性铁含量与粗精矿细度变化都很小的情况下,实际生产中粗精矿铁品位仅15%~22%,比设计值31%降低了9%~16%,且波动范围较大[3]。

(2)根据铜矿峪矿地质资料显示及近几年生产情况表明,随着进一步深层次开采,铜矿石中磁性铁含量会明显提高,磁选厂磁性铁含量随着开采面的不同深度矿体而变化。

2 针对以上问题开展矿石工艺矿物学研究

为进一步了解原矿和粗选精矿的矿石性质,从而针对性的开展工艺优化研究,进行了光谱分析、X射线衍射分析等工艺矿物学研究。

2.1 光谱分析

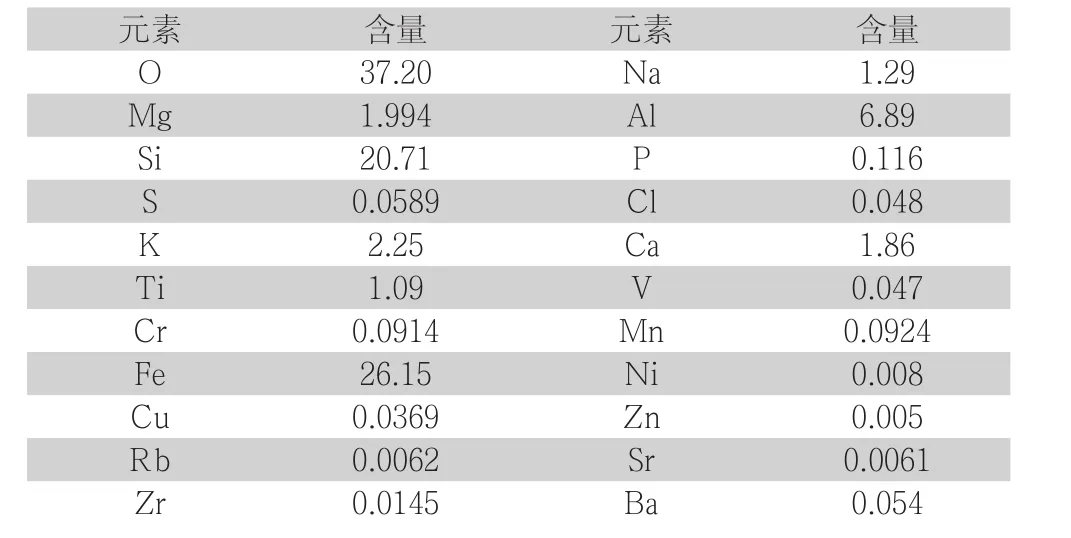

由表1、表2可知,原矿和粗选精矿中主要元素为O、Fe、Si、Al等,其中原矿中TFe含量为5.53%,粗选精矿中TFe含量26.15%,粗选中铁已经得到了初步的富集,但是品位较低。

表1 原矿光谱分析结果

表2 粗选精矿光谱分析结果

2.2 铁物相分析

为探明原矿和粗选精矿中铁的赋存状态,对原矿和粗选精矿进行了铁物相分析,结果见表3。

表3 原矿和粗选精矿的铁物相分析结果

由表3可知,原矿中铁主要存在于磁铁矿和硅酸铁中,碳酸铁、赤褐铁矿及硫化铁含量都比较少,而硅酸铁需要经过磁化焙烧后才能通过磁选回收,所以主要回收的目的矿物为磁铁矿。

原矿中磁性铁品位0.55%,粗选精矿中磁性铁品位22.05%,说明在粗选中磁铁矿已经得到了较好的回收,但是粗选精矿品位较低。

2.3 工艺矿物学分析结果

(1)原矿中主要元素为O、Fe、Si、Al等,其中TFe含量5.53%,主要脉石矿物为石英、绿泥石、云母、长石、方解石等,金属矿物主要为磁铁矿、硅酸铁等,碳酸铁、赤褐铁矿及硫化铁含量都比较少,但是硅酸铁需要经过磁化焙烧后才能通过磁选回收,所以主要目的矿物为磁铁矿。

(2)原矿中磁性铁品位1.74%,粗选精矿中磁性铁品位22.05%,说明在粗选中磁铁矿已经得到了较好的回收,但是粗选精矿品位较低,连生体较多。

3 流程考察

为进一步了解流程中存在的问题,进行了流程考察,对原矿和粗选精矿进行了粒级筛析。粒级筛析结果见表4、表5。

表4 原矿粒级筛析结果

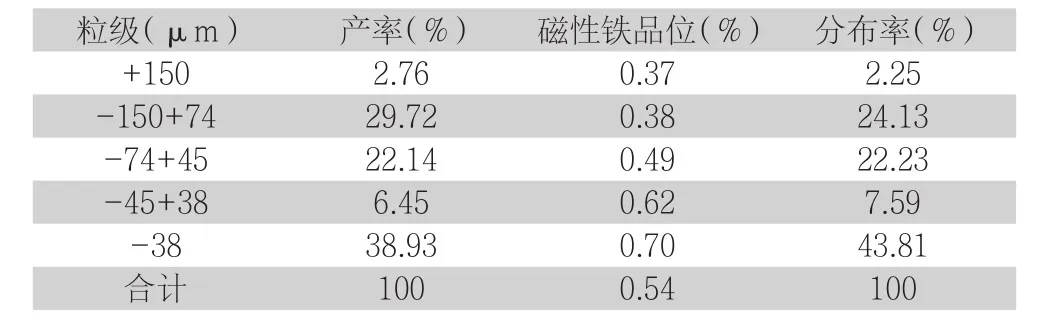

表5 粗选精矿粒级筛析结果

由表4可知,随着粒度变细,原矿中铁品位呈上升趋势,但变化不大;磁性铁主要分布在-150μm~+45μm、-38μm这两个粒级中。

由表5可知,随着粒度变细,粗选精矿中磁性铁品位呈上升趋势,-38μm粒级铁品位最高,达到32.57%,说明-38μm粒级中磁铁矿单体解离度较好;-150μm~+45μm粒级中铁品位仅为15%~20%左右,但是铁分布率合计41.16%,说明此粒级中连生体含量较多。

4 工艺流程优化改进实践

依据工艺矿物学分析及粒级筛析结果可知,原矿中磁铁矿嵌布粒度较细,需要细磨至-38μm才能达到较好的单体解离度,而且在磨矿过程中,主要需要磨碎的粒级为-150μm~+45μm。

依据工艺矿物学分析及粒级筛析结果,结合生产实际对工艺流程进行了如下改造。改造后工艺流程图见图2。

图2 改进后选矿工艺流程

(1)北方铜业股份有限公司铜矿峪矿选矿厂处理能力由原400万吨/年增加至900万吨/年,因此磁选铁厂现生产规模需要相应扩大,粗选由一个系列增加至四个系列,每个系列6台设备,共计24台盘式磁选机。

(2)磁选铁厂原粗选作业地点在选矿厂尾矿流槽上,影响尾矿流槽的改造及尾矿矿浆流速。同时尾矿矿浆流速、流量难以控制,导致磁性铁回收率低,设备管理难度大,应相对集中布置。

(3)原粗选精矿品位仅为22.05%,为提高精矿品位,同时进一步抛尾降低磨矿分级作业负荷,在盘式磁选机粗选后增加两次精选,设备分别选用CTB-1024型半逆流型筒式磁选机一台、NCTB-718型半逆流型筒式磁选机一台。

(4)原最终铁精矿品位仅为50%~56%,不符合行业标准,严重影响产品销售。通过对矿石的工艺矿物学研究表明,磁铁矿嵌布粒度较细,需超细磨至-38μm才能实现较好的单体解离,所以对磨矿分级设备进行了改造。

将磨机筒体加高15cm,增加磨矿时间;将螺旋衬板加宽5cm,衬板仰角降低4°;钢球配比由原来的φ30钢球3t、φ25钢球2t、φ20钢球3t,改为φ25钢球3t、φ20钢球2t、φ15钢球3t。

分级作业,FX150×6旋流器原锥角为15°,使用过程中出现返砂比过高(返砂比达到700%),旋流器沉沙中细粒级含量达到40%,造成中矿循环量大,立磨机负荷过大,为解决这一问题,对旋流器进行了改进。旋流器沉砂口尺寸由Φ30mm,改为Φ24mm两台、Φ26mm两台、Φ28mm两台,可根据产量及粒度变化调整开启台数和沉砂口尺寸;对旋流器锥角由原来的15°改为45°。

磁选厂改进前、后生产工艺参数与设计工艺参数对比见表6。

表6 设计工艺参数与改造前、后工艺参数对比表

同时根据现场工艺流程考察结果和原料性质变化规律,生产实践中新增2台永磁筒式磁选机可采取并联或串联两种方式,同时根据处理不同铁含量的原料和进入再选的粗精矿浆量,采用开一备一及全停的灵活多变的操作方式,从而达到降低设备能耗、优化指标操作目的。

5 工艺操作改进实践

(1)根据近期采矿深度加深,磁性铁含量逐步提高的情况,磁选厂经过长期的现场探索、实践论证,采用对粗选24台盘式磁选机矿浆管路改造及工艺操作进行改进,分别按铜尾矿中磁性铁含量0.1%~0.2%、0.2%~0.3%、0.3%~0.4%划分,同时对应开启的并联磁选机组依次增加,开启不同磁选机组的情况下,生产指标波动较大。操作改进后的工艺参数对比情况见表7。工业生产中以利用最小投资达到最大效益,综合考虑能源水电单耗,可根据磁性铁含量大小选择开启不同个数磁选组,即可达到工艺要求。通过上述表可以得出:铜尾中磁性铁含量为0.1%~0.2%时,选用2组磁选机组即可达标完成;铜尾中磁性铁含量为0.2%~0.3%时,选用3组磁选机组指标最佳;铜尾中磁性铁含量为0.3%~0.4%时,选用4组磁选机组最适宜。

表7 磁性铁品位在不同磁选机组下的工艺参数对比表

(2)把铜尾矿平均分流成四组溜槽,每组溜槽安装6台φ1800-10盘式磁选机,共计24台,最大限度提高回收率;粗选溜槽采用分段式稳流,在尾矿流槽内加装控流装置,来有效控制铜尾矿浆流速,使铜尾矿形成一个加速、减速、在加速的过程,在稳流区进行磁选作业,最大限度的对磁性铁进行回收,尾矿品位控制在0.08%以下;粗精矿品位能够达到25%左右;中矿通过泵送的方式,进入旋流器预先分级,旋流器溢流进入精选两台串联NCTB-718半逆流型筒式磁选机再次磁选,成为最终产品,铁精矿品位达到60%以上;NCTB-718半逆流型筒式磁选机尾矿自流至粗选盘式磁选机前端,形成闭路循环;沉沙进入JM-1500立式搅拌磨,通过立式搅拌磨研磨,再次返回旋流器,形成闭路循环;

①原矿品位变化时工艺调整。粗精选CTB-1024和CTB-718两台半逆流型筒式磁选机可根据原矿品位调整开启台数,在原矿品位高时,可两台并联运行,同时给料;在原矿品位低时,可单机台运行,节约水电损耗;精选两台NCTB-718半逆流型筒式磁选机,在原矿品位低时,可单机台运行,节约水电损耗。②原矿粒级变化时工艺调整。在原矿粒度较粗时,就会导致中矿循环量大,此时可以把立磨机溢流倒入粗精矿泵池,进入CTB-1024和CTB-718两台半逆流型筒式磁选机先进行先别后,再进入中矿泵池;

当原矿品位低于0.25%时,粗精矿可直接进入旋流器进行分级,停用粗精选CTB-1024和CTB-718两台半逆流型筒式磁选机,达到提升回收率和节能降耗的目的。

6 结论

(1)绝大部分选矿厂对于矿物中含有磁性铁低于1%,不再选别,主要原因是原矿品位过低,导致选矿成本升高;二是由于原矿品位低,需要经过选矿富集处理后才能被有效利用;三是相较于富铁矿,需要投入更多的选矿设备,导致最终无法盈利;再加上是尾矿选矿,对尾矿量、尾矿性质、粒度不可控制,使最终产品不达标;

(2)根据选铜尾矿磁性铁含量大小灵活改进工艺操作,改变两次再选磁选机串、并联及开停方式和磁选机组2~4机组逐级过渡,改造优化后的工艺流程适应性更强,同时在保证生产稳定前提下,铁精矿品位和磁性铁回收率分别达到60%和75%以上,降低了设备生产成本单耗,提高磁选厂经济效益;

(3)目前磁选厂几乎实现了矿浆全部自流,泵送矿浆量仅占总矿浆量的不到1%。矿浆的自流是本项目节能降耗、实现利润、取得成功的关键。

表8 磁选厂矿浆平衡表