一种精馏型油分离器的实验研究

葛俊娜 唐黎明 陈光明 吴 撼 陈 琪

(浙江大学制冷与低温研究所 浙江省制冷与低温技术重点实验室 杭州 310027)

润滑油在压缩式制冷循环中对压缩机起到润滑运动部件、降低摩擦副温度、减轻摩擦副磨损、加强压缩机气密性的作用[1-2]。但在制冷循环运行时,润滑油不仅会随着气态制冷剂参与制冷循环,在换热器表面产生油膜增大传热热阻;还会造成压缩机出现缺油、抱轴等现象,因此在制冷循环中引入高效率的油分离器非常重要。

按照不同结构型式,常见的油分离器可分为离心式油分离器、过滤式油分离器以及填料式油分离器[3]。在工业上应用广泛的旋风式油分离器即属于离心式油分离器。目前的研究大多针对已有油分离器的结构优化以及模拟仿真。在结构优化方面,Y.S.Cho 等[4-5]针对旋风式油分离器的内壁表面用亲油疏油处理,油分效率提高至93.10%,比传统的旋风式油分离器提高了1.67%。特灵空调系统(中国)有限公司沈海英等[6]提出一种设置双行程旋风离心分离和滤网过滤分离的油分离器,使之形成4个腔室,并多次改变气流方向以增加分离路径从而增强分离效果。Xu Jiu 等[7]通过流动可视化以及实验测量研究了在实际压缩机排气条件下油分离器的分离结构,并提出了一个半经验分析模型检验分析带有波片结构的撞击式油分离器的性能。在仿真模拟方面,谢绪扬[8]利用Fluent软件模拟了油分离器中波纹板和丝网除雾器内的气液两相流场,发现波纹板除雾器的进出口压降和分离效率与进口气速成正比,与叶片转折角度成反比;丝网除雾器的压降和分离效率与进口气速呈正比;波纹板和丝网的整体分离效率较大。Luo Xiaoming等[9]利用Fluent软件模拟分析了不同膨胀直径比和倾斜角度下的气液圆柱旋风分离器内液滴的流动,以此来确定最佳膨胀比和倾斜角度。张小彬等[10-11]采用PBM和CFD双流体模型的耦合方法,研究了航空发动机动压式油气分离器的纵横比(气缸直径/气缸长度)对分离特性的影响,结果表明,纵横比过大或过小均会导致油气分离器的分离性能下降,存在一个最佳的横纵比5~6之间油气分离器的分离性能最好,达到其最大分离效率约为93%。

通过文献调研可知,已有的油分离器的研究仅集中在结构层面的优化,存在一定的限制性。结构缺陷造成现有高效率油分离器的制造成本高,不能高效分离油气混合物。然而由于制冷剂和润滑油的挥发度差异,可以将精馏引入油分离器的设计中以有效提高分离效率。

本文提出一种卧式精馏型油分离器,由碰撞与重力分离相结合的储油筒体和精馏分离筒体组成,利用精馏原理以达到更高效的分离效率,分别通过模拟和实验研究验证油分离器的可行性和高效率。

1 精馏型油分离器的设计

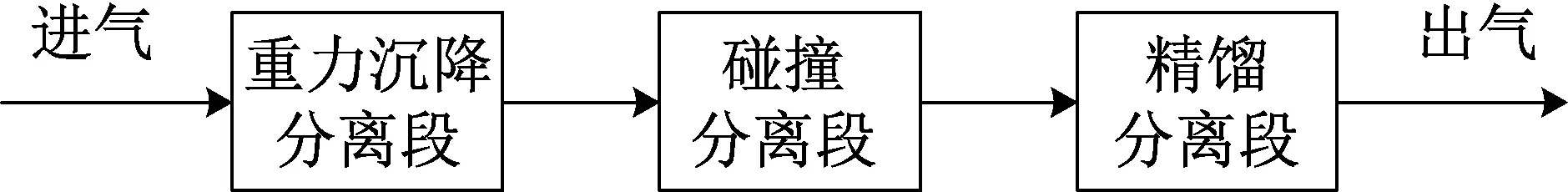

由于仅靠惯性和重力作用的油分离器很难达到高效分离,因而通常会采用一些如离心分离、碰撞拦截、吸附分离等的强化分离技术[16-17]。在精馏时,混合物中的气相和液相做逆向流动并在逆向流动过程中不断进行传热传质,气相中的重组分逐渐进入液相,而液相中的轻组分逐渐转入气相[18]。传统的油分原理可以初步分离质量较大的油滴,而精馏可以在此基础上进行高效分离。根据已有的油分离器结构特点和精馏原理,同时保证油分离器高效、结构简单且易于加工制造,设计得到的分离流程如图1所示。

图1 分离流程设计

根据图1所示的三段分离过程设计的卧式精馏型油分离器的结构如图2所示。

1油分离器进口;2储油筒体;3分离挡板;4回油口;5精馏分离段筒体;6冷却盘管;7油分离器出口;8回油管路;9填料腔;10冷却水入口;11冷却水出口;12管道。

该精馏型油分离器的三段分离工作流程如下:

重力沉降段分离:油气混合气体从压缩机排出后通过精馏型油分离器进口1进入储油筒体2,混合气体流速随着截面面积的增大而下降,质量较大的油滴在重力作用下落完成分离,并沉积在储油筒体2的底部。

碰撞分离段:经过重力沉降段分离后的混合气体在分离挡板3上气体发生碰撞并改变了流动方向因而分离出小直径的油滴,并在重力作用下沿挡板流入储油筒体2的底部。

精馏分离段:剩余的混合气体通过管道12进入精馏分离筒体5并轴向流经填料腔9时,溶于气体内的润滑油会被填料吸附,并沉积于精馏分离段筒体5底部。由于储油筒体2顶部与精馏分离段筒体5底部互相接触,使得沉积于精馏分离段筒体5底部的润滑油与经过储油筒体2的混合气体进行热量交换,同时混合气体接触到精馏分离段筒体5顶部的冷却盘管6时被冷凝。综上,混合气体流经精馏分离段筒体5时不断被气化与冷凝,最终气相中的油被彻底除去。制冷剂气体通过精馏型油分离器出口7排出,而沉积于精馏分离段筒体5底部的油液先通过回油管路8流经储油筒体2,再经过回油口4回到压缩机内。填料腔9内的填料采用小弹簧。

以气体进口温度62 ℃、出口温度45 ℃,循环水进口温度20 ℃、出口温度25 ℃,制冷剂质量流量12.53 g/s的条件进行计算,精馏型油分离器结构尺寸为:螺旋盘管规格60 mm×40 mm×15 mm(盘管整体外径×盘管整体内径×盘管间距);筒体直径108 mm;筒体高度185 mm;填料规格5 mm×1 mm×1.86 mm(弹簧高度×弹簧内径×弹簧外径)。

2 精馏型油分离器的仿真模拟

目前常用的制冷剂有R134a、R407c、R410a、R22等[19],本实验选择R134a作为实验工质。PAG润滑油和POE润滑油一般与R134a相匹配。考虑到实验的安全性,实验中的润滑油选择性质更加稳定的PAG润滑油,因此采用R134a/PAG的制冷剂与润滑油组合进行实验。

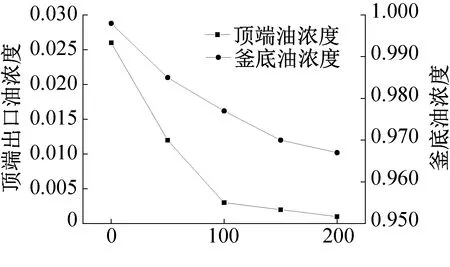

利用Aspen软件模拟计算R134a/PAG混合物精馏过程,并按照精馏型油分离器结构参数设定精馏塔结构尺寸。依据物性假设精馏塔的塔板数为10,从第5层塔板上进料,塔内为恒定压力1 000 kPa,R134a和PAG的质量比按照7∶3进料,冷凝器及再热器的换热量为100 W,计算得到不同进料流量下的油浓度,如图3所示。

图3 顶端出口油和釜底油浓度随进口流量的变化

模拟结果显示,R134a作为易挥发组分,入口流量由0增至15.0 g/s,顶端出口均为气态,润滑油组分占比为0,而R134a组分占比为1。由制冷剂与润滑油组成的二元混合物通过精馏过程可除去气态制冷剂中的润滑油,且制冷剂流量的变化基本不影响油分离器的分离效率。

保持混合物流量为7.5 g/s不变,顶端冷量对油浓度的影响如图4所示。

图4 顶端出口油和釜底油浓度随顶端冷量的变化

由图4可知,当顶端冷量为0 W时,顶端出口油浓度为0.025%;当顶端冷量为100 W时,顶端出口油浓度几乎为0。因此通过精馏过程,当顶端冷量达到一定数值时几乎可以除尽二元混合物中的润滑油。

3 精馏型油分离器的实验研究

实验系统以压缩式制冷循环为主题,同时具有流量调节和工况调节能力。将精馏型油分离器安装在压缩机和冷凝器之间,同时在压缩机和油分离器之间安置回油泵和进油取样口,出油取样口则设置在冷凝器后。实验循环系统如图5所示。

图5 实验循环系统

3.1 实验设备的选取

预选型号为BSD122DT-P6AU的定排量压缩机,压缩机额定功率为570 W,额定制冷量为1 700 W,排热量为12.2 W,COP为2.98。换热器选定内管套管式换热器,根据选定的压缩机与设定的蒸发温度、冷凝温度与过热度以及计算得到的循环参数可以对冷凝器和蒸发器分别进行计算得到换热器参数。实验选择HOMK Milli-Mite1300系列针阀,可通过调节阀门开度用于调节循环流量。

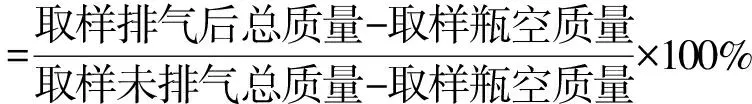

采用取样测量法测量制冷剂中油含量,以美国采暖、制冷与空调工程师学会制定的ANSI/ASHRAE Standard 41.4-2015[20]为准。该测量法可以测量较大温区内的任意制冷剂与润滑油组合的含量,用取样法可测得各重量参数并由式(1)和式(2)计算得到油浓度和油分离效率:

(1)

(2)

取样时,分别对两个取样瓶进行称重,不锈钢取样瓶质量为411.3 g,铜取样瓶质量为144.8 g,因此选用Precisa ES520A分析天平,最大量程为520 g,精度为0.000 1 g。

3.2 实验研究

3.2.1 制冷剂循环流量的影响

根据选定的压缩机型号进行制冷循环计算可得,制冷剂循环流量为12.53 g/s,需要保持油分离器内顶端冷量不变,分别得到油分离器顶端冷量为0、100、200 W情况下进、出口油浓度以及油分离效率的数值,如表1所示。

由表1可知,当顶端冷量为0、制冷剂流量为2.04 g/s时,制冷剂流量较小,因此进入制冷循环的油浓度较低,分离效率为99.861%;逐渐增加制冷剂流量时,油分离器的进口油浓度基本维持在5%;当顶端冷量为100 W时,进口油浓度变化较小,而出口油浓度受制冷剂流量的影响比较随机,分离效率基本不变,均在约99.50%;当顶端冷量为200 W、制冷剂流量为7.63 g/s时,分离器的进口油浓度出现较大波动,而其余情况的进口油浓度变化波动较小,油分离效率较高,均维持在99.630%以上。

表1 不同顶端冷量时的油分离效率

综上所述,当精馏段的顶端冷量保持不变时,油分离器的进口油浓度有微小变化,主要受制冷剂流量变化的影响。制冷剂流量的变化基本不影响油分离器的分离效率。精馏型油分离器的出口油浓度基本在0.028%以内,油分离效率高达99.967%。

3.2.2 顶端冷量变化的影响

由3.2.1可知,精馏型油分离器的分离效率与顶端冷量的大小有关,因此需要保持制冷剂流量不变,研究顶端冷量对油分离效率的具体影响。实验中的制冷剂流量具有波动性,因此选取近似值进行研究分析,选取制冷剂流量为7.5 g/s和11.0 g/s的情况,实验结果如表2所示。

表2 不同制冷剂流量下的油分离效率

由表2可知,当制冷剂循环流量分别为7.5 g/s和11.0 g/s时,随着顶端冷量的增大,精馏型油分离器的出口油浓度逐渐降低,油分离效率则基本呈上升趋势。分析可知,油分离器内精馏段的冷凝回流液随着顶端冷量的增大而增加,进一步加强了制冷剂与润滑油混合气液之间的传热传质,因而得到了更多的润滑油液体,减少了气相中的润滑油组分。

对比模拟结果和实验数据可知,当精馏型油分离器顶端冷量不变时,随着制冷剂质量流量的增大,油分离效率呈上升趋势;当制冷剂质量流量不变时,随着顶端冷量的增大,油分离效率也不断增大。因此,模拟结果和实验数据验证了该精馏型油分离器的可行性,但精馏型油分离器在提高油分离效率的同时也增加了流动阻力及制作成本。

4 结论

本文在总结油分离器与精馏装置特点的基础上,研制了一种全新的高效的卧式精馏型油分离器,该精馏型油分离器采用重力沉降式分离、碰撞分离及精馏分离以达到润滑油被高效分离的目的,得到结论如下:

1)利用Aspen软件模拟计算R134a/PAG的在该油分离器内的精馏过程,研究了制冷剂流量和顶端冷量的影响,由模拟结果可知:通过精馏可以将二元混合物中的润滑油分离出来,且油分离器的分离效率基本不受流量变化影响;保持流量为7.5 g/s时,当顶端冷量达到一定数值时,几乎可以除尽二元混合物中的润滑油。

2)选定取样测量法作为油分测量的方式,研究了制冷剂流量和顶端冷量对精馏型油分离器分离效率的影响。实验结果表明:精馏型油分离器的分离效率对制冷剂流速的变化不敏感,但会随着顶端冷量的增大而提高分离效果。在制冷剂质量流量为7.5 g/s、顶端冷量为200 W的条件下精馏型油分离器效率高达99.967%,比传统的旋风式油分离器效率高9.17%。

3)对比模拟结果和实验数据可知,引入精馏原理可以有效提高油分离器的效率,验证了该精馏型油分离器的实际可行性和高效性,但提高油分离器的效率的同时也增加了一定的成本与流动阻力。