大容量螺杆式无霜空气源热泵系统特性研究

高 森 赵兆瑞 陈 曦 张 华

(上海理工大学能源与动力工程学院 上海 200093)

空气源热泵作为一种高效、节能、环保的供暖方法,可以为我国长江以南区域提供灵活的冬季供暖,同时减少能源损耗[1]。但空气源热泵系统在冬季低温高湿环境下(-12.8 ℃≤环境温度≤5.8 ℃、相对湿度≥67%)[2]运行时,室外换热器表面会产生霜层,导致管间空气流动减少,换热性能削弱,系统的性能系数和制热量减少。因此,有效的除霜/无霜技术能够促进热泵系统的推广。

为解决上述问题,通常采用如电除霜[3]、逆循环除霜[4]、热气旁通除霜[5]和超声波除霜等[6]方法对室外换热器表面进行除霜,但在热泵系统运行过程中,结霜时间占总时长的80%以上,导致系统能耗增加,并且普遍存在除霜不均匀等现象[7]。为防止上述现象发生,近年来大量学者进行了无霜空气源热泵系统研究,从而彻底避免室外换热器结霜。Zhang Li等[8]提出一种使用除湿换热器的无霜空气源热泵热水器系统,防止蒸发器结霜,系统性能提高5%~30%。李玮豪等[9]设计了带热源塔的无霜空气源热泵系统,利用液体吸附剂对空气进行除湿,该系统在冬夏两季都能高效运行,并且在冬季运行时COP达到2.10~2.47。

无霜空气源热泵系统相对于使用除霜技术的空气源热泵,具有高效、节能等特点,但无霜空气源热泵技术在进行吸附剂解吸时需要大量热量从而影响系统的性能和稳定性。Wang Zhihua等[10]利用蓄热装置将多余的热量作为吸附剂解吸时的低品位热能,使吸附剂在再生循环时解吸充分,并增加系统的能效比。Su Wei等[11]采用辅助压缩机提高稀溶液的再生效率。在目前的研究中,不到30%的废热被回收并重新应用于工业[12]。在大容量空气源热泵热水器中,螺杆压缩机可满足其大容量高压比的需求,应用最为广泛,喷油螺杆压缩机的油冷却器具有大量高温余热,通常需要大型油冷却器进行冷却,余热一般未被利用。

因此,本文提出一种基于余热解吸的大容量无霜空气源螺杆式热泵系统,相比于现有无霜空气源热泵系统,该系统利用螺杆压缩机的余热,辅助除湿换热器解吸以实现无霜连续稳定运行,并能够利用低品位热能提高系统能效。针对该系统,建立数学模型,对比实验结果验证其准确性,并用于分析其性能与运行特性随运行参数及环境参数的变化关系,得到余热回收式无霜空气源热泵的设计与优化方法。

1 工作原理

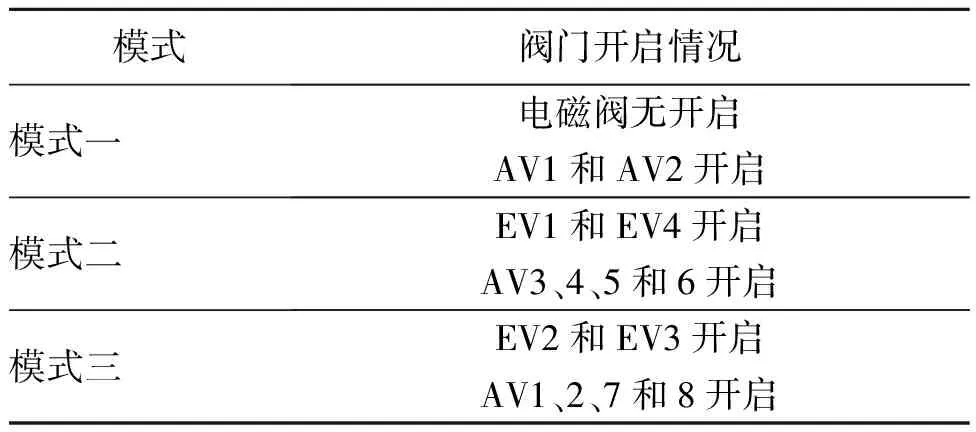

图1所示为采用新型无霜空气源螺杆式热泵的热水器系统,包括热泵循环、润滑油循环和空气循环三部分。该系统在运行过程中根据阀门的开启情况可以分为三种模式,如表1所示,无特殊说明,其余电磁阀和风阀处于关闭状态。

图1 新型无霜空气源螺杆式热泵热水器系统

表1 阀门开启情况

系统开始运行时为模式一状态,无霜运行,低温高湿的室外空气A1通过除湿换热器(11)表面进行除湿,变为低温低湿的空气A3,再流经蒸发器(3)变为空气A4排出室外。由于热泵的蒸发温度高于空气A3的露点温度,故不会有水分析出,系统实现无霜运行。

当除湿换热器(11)上的吸附剂达到饱和,切换为模式二,解吸运行。饱和的解吸循环空气,即用于解吸的空气A5流经除湿换热器(11)对其进行解吸,变为高温高湿的空气A6,之后与预热装置(14)中的水进行换热成为低温饱和的空气A8,最后通过降温装置(13)成为空气A5,形成闭式的循环。空气A2则经过除湿换热器(12)除湿后为蒸发器提供热量。当除湿换热器(12)解吸完成,关闭EV1、EV4、AV3和AV4。

由于吸附时间大于解吸时间,除湿换热器(12)表面吸附剂饱和时,切换到模式三运行。除湿换热器(11)对空气A1进行除湿,空气A5对除湿换热器(12)表面的吸附剂进行解吸,吸附饱和后,模式二和模式三交替运行,空气处理过程的温湿图如图2所示。

图2 空气处理过程温湿图

除湿换热器表面吸附剂需要解吸时,首先使用高温润滑油对其进行解吸,该系统使用低温储油罐(9)和保温的高温储油罐(10)对润滑油进行储存,当需要大量解吸热时,增大润滑油的流量用以解吸,之后进入低温储油罐(9)进行储存,其中少量的润滑油喷入压缩机,最后进入高温储油罐(10)完成润滑油循环。

当润滑油的热量不能保证吸附剂解吸时,调节电磁三通阀(7),使用热泵循环中的制冷剂对其进行解吸。

解吸过程中,通过除湿换热器的湿空气仍具有较高的比焓,对空气采用闭式循环,将热量提供给预热装置,能有效利用其中的潜热。

2 仿真模型

本文提出的系统由热泵循环、润滑油循环和空气循环三部分组成,通过耦合三个流路循环,建立整个系统的数学模型,研究系统的性能。本文建立的数学模型基于以下假设:

1)系统运行在稳定状态下;

2)忽略制冷剂和润滑油的漏热损失;

3)忽略换热器与管路中的压降损失;

4)忽略泵功与风扇功耗。

2.1 压缩机模型

压缩机采用螺杆压缩机,实际功耗为:

(1)

式中:Wcomp为压缩机的实际功耗,kJ;Wth为压缩机的理论功耗,kJ;ηα为压缩机等熵效率,取0.7。

压缩机可以利用的余热为:

Qoil=ηβmref(hcomp-hth)

(2)

式中:Qoil为压缩机中润滑油获得的热量,kJ;mref为制冷剂的质量,kg;hcomp为压缩机出口实际焓值,kJ/kg;hth为压缩机出口理论焓值,kJ/kg;ηβ为润滑油热量回收率,取0.7[13]。

2.2 蒸发器和冷凝器

换热器的换热能力取决于传热系数、流体的质量流量和传热面积,制冷剂侧传热系数为[14]:

(3)

蒸发器翅片侧的传热系数为[15]:

(4)

式中λl和λa分别为制冷剂和空气导热系数,kW/(m·K);de为水力直径,m;w为翅片宽,m;x为干度;psat为工质冷凝压力,Pa;pcr为工质临界压力,Pa;Re为雷诺数;Pr为普朗特数。

2.3 除湿换热器

除湿换热器吸附过程通过传质效率计算空气出口含湿量[8]:

(5)

(6)

λ6ln(Td))

(7)

式中:ηx为传质效率,取0.8;Xa,o为出口空气含湿量,g/(kg干空气);Xa,i为进口空气含湿量,g/(kg干空气);Rp为吸附剂相对压力,即吸附剂表面的蒸汽压与饱和蒸气压之比;ps为饱和蒸汽压力,Pa;Td为吸附剂温度,K;Xeq为与吸附剂平衡的空气含湿量,g/(kg干空气);λ1~λ6为常数,具体数值参考文献[8]。

除湿换热器解吸求解过程中,换热器表面的传质系数计算式为[15]:

(8)

Da=4.556 478×10-11Ta2.334

(9)

式中:Ktot为吸附剂与空气交界面处的平均总传质系数,kg/(m2·s);ρa为空气密度,kg/m3;Da为空气中的水分扩散,m2/s;Ta为空气温度,K;n0和n1为与干燥剂含湿量和温度相关的拟合函数,具体公式见文献[15]。

除湿换热器的载荷受空气与吸附剂之间的换热和水分相变引起的潜热影响,定义如下:

(10)

式中:ptot为除湿换热器载荷,kW;Aout为空气侧表面面积,m2;qst为水的汽化潜热,kJ/kg;Mv为吸附剂解吸量,kg/s;αtot为总表面传热系数,kW/(m2·K);αa为空气侧表面传热系数,kW/(m2·K);Ta,o和Ta,i分别为空气的出口和进口温度,K。

式(11)~式(13)可以计算空气出口含湿量,并通过式(8)~式(10)计算空气出口温度和换热器载荷:

(11)

Mv=Ma|Xa,o-Xa,i|

(12)

Cnew=Cweak-∑Mv/md,dry

(13)

式中:Ma为空气的质量流量,kg/s;md,dry为吸附剂质量,kg;Cweak为初始吸附剂含湿量,kg/(kg吸附剂);Cnew为解吸后吸附剂含湿量,kg/(kg吸附剂)。

本文定义潜热占比LHF,即解吸过程中吸附剂中的水分汽化吸收的热量与总换热量的比值,表示解吸过程中,有效用于解吸的能量比例:

(14)

2.4 系统性能评估

系统的性能包括COP和余热占比WHS。前者由热水器供热量与压缩机功耗的比值表示,后者通过在解吸过程中压缩机余热利用量与总解吸热量消耗的比值表示:

(15)

(16)

式中:Qw为热水器供热量,kJ。

3 结果与分析

本研究利用REFPROP9.1计算R134a、水和空气的物性参数,利用经验公式计算润滑油的物性参数[16]。以冷凝温度60 ℃、制热量135 kW为条件,通过MATLAB编程设计大容量无霜空气源热泵系统,计算系统的COP、潜热占比和余热占比。讨论运行参数和环境参数对上述结果的影响。

3.1 模型验证

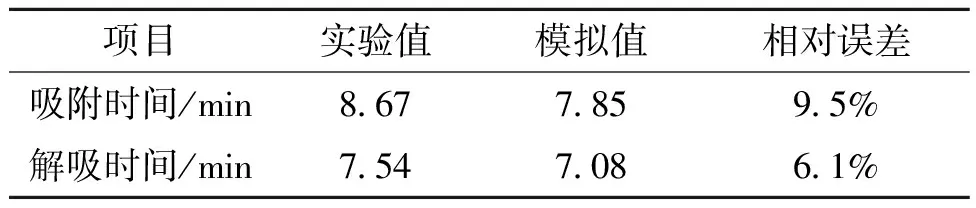

除湿换热器是该无霜空气源热泵系统的核心组件,其计算模型精度直接影响热泵系统模型的准确性。本文与Zhang Li等[15]给出的实验结果进行对比,图3(a)所示为空气出口含湿量瞬时模拟值与实验值的偏差情况,虚线代表相对误差范围,可以发现模拟值与实验值的相对误差均小于10%;图3(b)所示为除湿换热器载荷瞬时模拟值与实验值的偏差情况,最大相对误差为3.5%。并且吸附时间和解吸时间的实验值和模拟值之间的相对误差均小于10%(表2),模拟值均在可接受的误差范围内,因此仿真结果可以准确预测无霜热泵系统的运行特性。

图3 准确度分析

表2 吸附和解吸时间的模拟和实验对比

3.2 工况对系统吸附和解吸时间的影响

图4所示为吸附和解吸时间随工况的变化。由图4可知,吸附时间均大于4 min,解吸时间处于2.2~2.8 min,吸附时间明显大于解吸时间,表明该系统可以实现连续的无霜运行。

图4 吸附和解吸时间随工况的变化

由图4(a)可知,在温度相同的工况下,解吸时间随解吸循环空气质量流量的增加先减小后增大;相同的空气质量流量下,解吸时间随空气温度的上升而上升。在空气质量流量为2 kg/s,温度为15 ℃时,解吸所需时间最短,为2.21 min。其原因在于,传热效率随空气质量流量的增加而上升,使解吸时间缩短;但在较大空气质量流量的工况下,引起吸附剂温度降低、解吸效率下降,反而增加解吸时间。此外,空气温度升高会提高饱和的解吸循环空气含湿量,使解吸时间延长。

由图4(b)可知,在环境温度为-7 ℃,相对湿度为70%的工况下,吸附剂的吸附时间达到最大值;在环境温度为7 ℃,相对湿度为80%的工况下,吸附时间降至最大值的1/5。

3.3 运行参数对系统的影响

基于工况参数对吸附解吸过程的影响,运行参数对系统性能也有影响。解吸循环空气温度和质量流量的影响如图5所示。

图5 解吸循环空气温度和质量流量的影响

由图5(a)可知,解吸循环空气温度为25 ℃时,随着空气质量流量由1 kg/s升至4 kg/s,COP由2.5降至2.41,高于15 ℃时的COP。解吸用空气温度为15 ℃时,除湿换热器的载荷随空气质量流量的增大从77 kW升至135 kW。对比可知,系统COP与除湿换热器载荷呈反比。原因是解吸的空气质量流量越大或空气温度越低,解吸消耗能量增加,换热器载荷上升,系统COP降低。

图5(b)所示为不同的解吸循环空气温度下,潜热占比随空气质量流量的变化。在解吸过程中,温度为15 ℃,当空气质量流量由1 kg/s增至4 kg/s,潜热占比由0.69降至0.4;当温度升至25 ℃,潜热占比上升约7%。原因为随空气质量流量增大或温度减小,吸附剂温度降低,解吸率减小,潜热占比减小。

3.4 环境参数对系统的影响

图6所示为不同相对湿度下环境温度对热泵性能及除湿换热器载荷的影响。图6(a)所示为除湿换热器载荷随环境温度的变化。在相对湿度为70%的工况下,随着环境温度从-7 ℃升至7 ℃,除湿换热器的载荷由23 kW增至47 kW。除湿换热器在较高的相对湿度下载荷较大,其上升趋势随着相对湿度的增大而升高。如前文所述,随环境温度升高,系统的吸附时间下降,解吸所需的总能量不变,故换热器载荷上升。对比相对湿度可知,相对湿度较大时,载荷变化幅度更显著。说明除湿换热器载荷在相对湿度更大的环境下随环境工况的变化显著。导致其换热器设计难度较大,需要在后续研究中进一步解决。

图6(b)所示为不同相对湿度下系统COP随环境空气温度的变化。当相对湿度为70%时,系统COP随温度升高,由2.17升至2.52。随环境温度上升,虽然含湿量增加使单位时间内解吸能耗增加,但压缩功的降幅更大,使整体COP上升。同样地,相同环境温度下,相对湿度更高时,系统COP也更低,且随着温度上升,COP随相对湿度变化的幅度更大。在环境温度为7 ℃时,相对湿度由80%降至70%,系统COP由2.41提高至2.52。

图6 环境温度和湿度的影响

在环境温度为-7 ℃,相对湿度为70%的工况下,余热占比为0.61,随着环境温度逐渐上升,余热占比逐渐下降,且曲线斜率逐渐平缓,当环境温度增至7 ℃时,余热占比降至0.19,如图6(c)所示。在相对湿度较大时,系统余热占比较低,变化趋势小,在环境温度为-7 ℃时,余热占比变化最显著,随着相对湿度的上升,余热占比减少为0.30。随环境温度升高或相对湿度增大,吸附时间减少。在一个吸附周期中,压缩机产生余热热量减少,故解吸过程中余热占比减小。

3.5 不同系统COP对比

图7所示为该系统与不同空气源热泵系统的性能对比。由图7可知,使用余热解吸的无霜空气源热泵COP比无余热解吸的无霜空气源热泵COP提高9.5%~10.8%,无余热解吸的无霜空气源热泵系统COP计算方法参考文献[8]。传统空气源热泵在冬季运行时的综合COP为热泵系统正常运行时的90%[17],使用余热解吸的无霜空气源热泵的COP比其综合COP提升了11%~19%。由于环境温度增加,余热解吸的无霜空气源热泵中解吸能量损耗增加的幅度逐渐大于传统热泵除霜时能量损失的幅度,二者的COP差值逐渐减小。

图7 无霜空气源热泵与传统空气源热泵的性能对比

4 结论

本文提出一种利用余热解吸的大容量无霜空气源螺杆式热泵系统,建立数学模型模拟系统运行特性,实验检验模拟合理性,分析性能变化趋势及其影响因素,得到如下结论:

1)对比模拟值与实验值,空气出口含湿量和除湿换热器载荷误差控制在±5%范围内,模拟结果可以准确预测系统运行特性。

2)环境参数对新型无霜空气源热泵系统性能有重要影响,在工况为-7~7 ℃和70%~80%相对湿度的环境下,系统COP和余热占比分别在2.13~2.52和0.10~0.61范围内随温湿度变化影响较大。

3)在解吸过程中,运行参数对系统性能有一定影响,为获得更好的能效,需要考虑运行参数对系统性能的影响。

4)与无余热解吸的无霜空气源热泵系统相比,该系统COP增加9.5%~10.8%,同时吸附时间大于解吸时间,表明利用压缩机中的余热辅助吸附剂再生可以提高无霜空气源热泵性能和稳定性。